一种高阻燃锂离子电池隔膜及其制备方法与流程

1.7%、 pmma粉体0-16%、碳酸氢钾复合材料8-45%、增稠剂6-10%、粘结剂3-6%、润湿剂0.1-0.4%、 消泡剂0.05-0.2%,其余为水。

12.进一步优化的方案,所述芯材为亲水处理的al2o3。

13.进一步优化的方案,所述亲水处理的al2o3制备方法为:将硅烷偶联剂kh-550溶于无 水乙醇中,反应0.5-1h后,加入al2o3粉体,继续超声反应1-2h后,干燥。

14.进一步优化的方案,所述分散剂为脂肪族酰胺类;所述增稠剂为羟甲基纤维素钠类; 所述粘结剂为聚丙烯酸类;所述润湿剂为烷基硫酸盐类;所述消泡剂为聚醚型。

15.进一步优化的方案,步骤s1中,二氧化碳和氮气的体积比为(60-68):(30-35)。

16.进一步优化的方案,分散剂在超纯水中的转速为100-400rpm,加入增稠剂的转速为 200-500rpm,加入粘结剂的转速为250-650rpm,加入润湿剂和消泡剂的转速为400-800rpm。

17.1、本发明制备的涂覆浆料选用pmma粉体包覆芯材,因为pmma粉体为凝胶状,较软, 可以包覆在芯材表面,同时降低了成本,提高了粘极片的效果,芯材选择为核壳结构碳酸 氢钾和al2o3的复合材料,al2o3的引入提高了隔膜的机械强度以及热收缩性能,pmma又俗 称亚克力胶,主要作用是提供粘结力,用于隔膜与极片的粘结,可以将pmma牢牢包覆在 聚烯烃隔膜的表面,可以进一步优化其对极片的粘结性,提升了隔膜对极片的粘接性和电 解液浸润性,同时该策略还极大地改善了前期涂覆及后期电芯制作过程中pmma粉体涂层 脱粉问题。此外芯材、pmma粉体与具有阻燃性能的khco3三者可以协同作用,这进一步提 高了隔膜的耐热性能、机械性能以及热收缩性能。

18.2、本技术首先对al2o3进行亲水处理,可以提高隔膜的浸润性,增强了电池隔膜的离 子电导率、吸液率和保液率,再将亲水处理过的al2o3和碳酸氢钾制成核壳结构,使其成 为有序状态,直接共混,会造成无序状态,导致阻燃性下降,同时将混合气体通入时间设 置为4h,可以控制粒径以及分散均匀性,时间过长,粒子与粒子之间会发生聚集,影响 分散性,时间过短,包覆不完全,导致阻燃性下降。

19.3、本发明提供的复合隔膜,khco3的阻燃作用源于当温度升高到其分解温度时,khco3分解释放水蒸气和co2,吸收潜热,冲淡了燃烧物表面附近氧气和可燃气体的浓度,使表 面燃烧难以进行;而表面形成的保护层阻止氧气和热量的进入,同时其分解生成的碳酸钾 具有良好的耐高温性能,可提高材料抵抗明火的能力。

20.与现有技术相比,本发明所达到的有益效果是:本发明制备的锂离子电池隔膜具有高 机械强度、高热收缩性能、高离子电导率、高电解液浸润性、高阻燃和高粘结等优点。

具体实施方式

21.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例 仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通 技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范 围。

22.实施例1:一种高阻燃锂离子电池隔膜的制备方法,包括以下步骤:

23.s1:将2ml的硅烷偶联剂kh-550溶于250ml无水乙醇中,磁力搅拌30min,加入 0.7gal2o3粉体,继续超声处理1h后,将混合溶液置于60℃的真空干燥箱中,干燥24h, 即为

亲水处理的al2o3粉体;

24.s2:将2.23g的亲水处理后的al2o3粉体和100ml的超纯水加入到500ml三口烧瓶中, 磁力搅拌1h,然后进行超声分散1.5h,得到分散均匀的al2o3分散液;将117.75g碳酸钾 加入到al2o3分散液中,磁力搅拌下使其充分溶解;随后向三口烧瓶中通入二氧化碳/氮气 混合气体(二氧化碳:氮气为67.5:32.5(v:v)),持续通气4h后对混合液进行过滤、 收集沉淀物,并将沉淀物采用去离子水充分洗涤,最后将获得的沉淀物置于80℃的真空 干燥箱中干燥24h,控制真空干燥的真空度在0.08mpa,真空干燥结束后即得所要制备的 核壳结构al2o3@khco3;

25.s3:按质量比将0.97%的分散剂,9.5%的pmma粉体,12%的核壳结构al2o3@khco3,在 超纯水预混45min,转速为400rpm;加入7.76%的增稠剂继续搅拌70min,转速为425rpm; 加入5.52%的粘结剂继续搅拌90min,转速为650rpm;加入0.3%的润湿剂,0.05%的消泡 剂搅拌40min,转速为700rpm;最后过滤除铁,即得涂覆浆料;

26.s4:采用微凹版辊涂布工艺,通过涂布机将所制得的涂覆浆料分步辊涂于9μm的聚 烯烃隔膜两侧,单侧涂层厚度为3μm,经过70℃烘箱烘烤过后收卷,即得锂离子电池隔 膜。

27.本实施例中,分散剂为脂肪族酰胺类;增稠剂为羟甲基纤维素钠类(cmc胶液);粘结 剂为聚丙烯酸类;润湿剂为烷基硫酸盐类;消泡剂为聚醚型。

28.实施例2:一种高阻燃锂离子电池隔膜的制备方法,其特征在于,包括以下步骤:

29.s1:将2ml的硅烷偶联剂kh-550溶于250ml无水乙醇中,磁力搅拌30min,加入 0.7gal2o3粉体,继续超声处理1h后,将混合溶液置于60℃的真空干燥箱中,干燥24h, 即为亲水处理的al2o3粉体;

30.s2:将2.23g的亲水处理后的al2o3粉体和100ml的超纯水加入到500ml三口烧瓶中, 磁力搅拌1h,然后进行超声分散1.5h,到分散均匀的al2o3分散液;将117.75g碳酸钾加 入到al2o3分散液中,磁力搅拌下使其充分溶解;随后向三口烧瓶中通入二氧化碳/氮气混 合气体(二氧化碳:氮气为67.5:32.5(v:v)),持续通气4h后对混合液进行过滤、收 集沉淀物,并将沉淀物采用去离子水充分洗涤,最后将获得的沉淀物置于80℃的真空干 燥箱中干燥24h,控制真空干燥的真空度在0.08mpa,真空干燥结束后即得所要制备的核 壳结构al2o3@khco3;

31.s3:按质量比将0.97%的分散剂,9.5%的pmma粉体,17%的上述制备的核壳结构 al2o3@khco3,在超纯水预混45min,转速为400rpm;加入7.76%的增稠剂继续搅拌70min, 转速为425rpm;加入5.52%的粘结剂继续搅拌90min,转速为650rpm;加入0.3%的润湿 剂,0.05%的消泡剂搅拌40min,转速为700rpm;最后过滤除铁,即得涂覆浆料;

32.s4:采用微凹版辊涂布工艺,通过涂布机将所制得的涂覆浆料分步辊涂于9μm的聚 烯烃隔膜两侧,单侧涂层厚度为3μm,经过70℃烘箱烘烤过后收卷,即得锂离子电池隔 膜。

33.本实施例中,分散剂为脂肪族酰胺类;增稠剂为羟甲基纤维素钠类(cmc胶液);粘结 剂为聚丙烯酸类;润湿剂为烷基硫酸盐类;消泡剂为聚醚型。

34.实施例3:一种高阻燃锂离子电池隔膜的制备方法,其特征在于,包括以下步骤:

35.s1:将2ml的硅烷偶联剂kh-550溶于250ml无水乙醇中,磁力搅拌30min,加入 0.7gal2o3粉体,继续超声处理1h后,将混合溶液置于60℃的真空干燥箱中,干燥24h, 即为亲水处理的al2o3粉体;

36.s2:将2.23g的亲水处理后的al2o3粉体和100ml的超纯水加入到500ml三口烧瓶中, 磁力搅拌1h,然后进行超声分散1.5h,得到分散均匀的al2o3分散液;将117.75g碳酸钾 加入到al2o3分散液中,磁力搅拌下使其充分溶解;随后向三口烧瓶中通入二氧化碳/氮气 混合气体(二氧化碳:氮气为67.5:32.5(v:v)),持续通气4h后对混合液进行过滤、 收集沉淀物,并将沉淀物采用去离子水充分洗涤,最后将获得的沉淀物置于80℃的真空 干燥箱中干燥24h,控制真空干燥的真空度在0.08mpa,真空干燥结束后即得所要制备的 核壳结构al2o3@khco3;

37.s3:按质量比将0.97%的分散剂,9.5%的pmma粉体,22%的上述制备的核壳结构 al2o3@khco3,在超纯水预混45min,转速为400rpm;加入7.76%的增稠剂继续搅拌70min, 转速为425rpm;加入5.52%的粘结剂继续搅拌90min,转速为650rpm;加入0.3%的润湿 剂,0.05%的消泡剂搅拌40min,转速为700rpm;最后过滤除铁,即得涂覆浆料;

38.s4:采用微凹版辊涂布工艺,通过涂布机将所制得的涂覆浆料分步辊涂于9μm的聚 烯烃隔膜两侧,单侧涂层厚度为3μm,经过70℃烘箱烘烤过后收卷,即得锂离子电池隔 膜。

39.本实施例中,分散剂为脂肪族酰胺类;增稠剂为羟甲基纤维素钠类(cmc胶液);粘结 剂为聚丙烯酸类;润湿剂为烷基硫酸盐类;消泡剂为聚醚型。

40.对比例1:一种高阻燃锂离子电池隔膜的制备方法,其特征在于,包括以下步骤:

41.s1:按质量比将0.97%的分散剂,9.5%的pmma粉体,在超纯水预混45min,转速为 400rpm;加入7.76%的增稠剂继续搅拌70min,转速为425rpm;加入5.52%的粘结剂继续 搅拌90min,转速为650rpm;加入0.3%的润湿剂,0.05%的消泡剂搅拌40min,转速为700rpm; 最后过滤除铁,即得涂覆浆料。

42.s2:采用微凹版辊涂布工艺,通过涂布机将所制得的涂覆浆料分步辊涂于9μm的聚 烯烃隔膜两侧,单侧涂层厚度为3μm,经过70℃烘箱烘烤过后收卷即得所要制备的锂离 子电池用pmma涂胶隔膜。

43.本实施例中,分散剂为脂肪族酰胺类;增稠剂为羟甲基纤维素钠类(cmc胶液);粘结 剂为聚丙烯酸类;润湿剂为烷基硫酸盐类;消泡剂为聚醚型。

44.对比例2:一种高阻燃锂离子电池隔膜的制备方法,其特征在于,包括以下步骤:

45.聚烯烃基膜两侧未涂覆浆料。

46.对比例3:一种高阻燃锂离子电池隔膜的制备方法,包括以下步骤:

47.s1:将2ml的硅烷偶联剂kh-550溶于250ml无水乙醇中,磁力搅拌30min,加入 0.7gal2o3粉体,继续超声处理1h后,将混合溶液置于60℃的真空干燥箱中,干燥24h, 即为亲水处理的al2o3粉体;

48.s2:将2.23g的亲水处理后的al2o3粉体和100ml的超纯水加入到500ml三口烧瓶中, 磁力搅拌1h,然后进行超声分散1.5h,得到分散均匀的al2o3分散液;将117.75g碳酸钾 加入到al2o3分散液中,磁力搅拌下使其充分溶解;随后向三口烧瓶中通入二氧化碳/氮气 混合气体(二氧化碳:氮气为67.5:32.5(v:v)),持续通气4h后对混合液进行过滤、 收集沉淀物,并将沉淀物采用去离子水充分洗涤,最后将获得的沉淀物置于80℃的真空 干燥箱中干燥24h,控制真空干燥的真空度在0.08mpa,真空干燥结束后即得所要制备的 核壳结构al2o3@khco3;

49.s3:按质量比将0.97%的分散剂,9.5%的pvdf粉体,12%的核壳结构al2o3@khco3,

加入5.52%的粘结剂继续搅拌90min,转速为650rpm;加入0.3%的润湿剂,0.05%的消泡 剂搅拌40min,转速为700rpm;最后过滤除铁,即得涂覆浆料;

62.s4:采用微凹版辊涂布工艺,通过涂布机将所制得的涂覆浆料分步辊涂于9μm的聚 烯烃隔膜两侧,单侧涂层厚度为3μm,经过70℃烘箱烘烤过后收卷,即得锂离子电池隔 膜。

63.本实施例中,分散剂为脂肪族酰胺类;增稠剂为羟甲基纤维素钠类(cmc胶液);粘结 剂为聚丙烯酸类;润湿剂为烷基硫酸盐类;消泡剂为聚醚型。

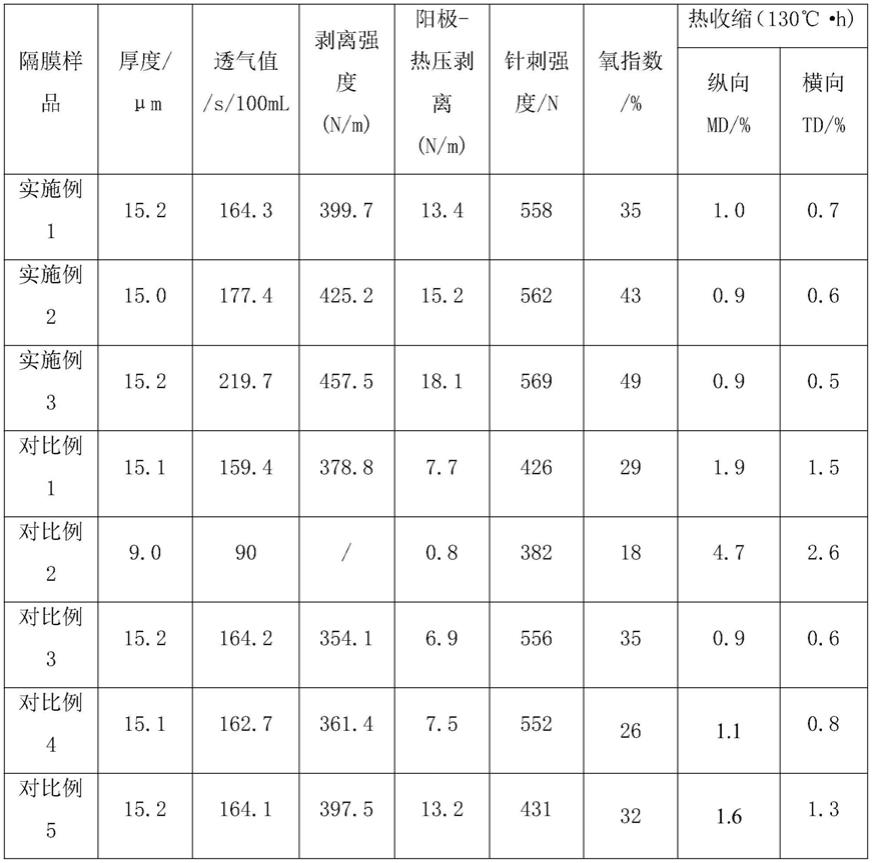

64.表1实施例1-3、对比例1-5制备的复合隔膜阻燃特性检测结果

[0065][0066]

结论:

[0067]

1.将实施例1-3、对比例1-2进行对比可知,pmma包覆的al2o3@khco3的修饰大幅提升 了隔膜的机械强度(针刺强度);

[0068]

2.将实施例1-3、对比例1-2进行对比可知,当浆料中核壳结构al2o3@khco3的质量比 由12%逐步升高到22%时,对应复合隔膜的阳极-热压剥离性能越来越好,即对阳极极片的 粘结性越来越好,且均高于未添加核壳结构al2o3@khco3的浆料对应的复合隔膜,同时均远 远高于未涂覆涂层的纯聚烯烃隔膜;

[0069]

3.将实施例1-3、对比例1进行对比可知,当浆料中核壳结构al2o3@khco3的质量比

保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1