一体式变压器穿套管绕线包胶设备的制作方法

1.本技术涉及变压器生产设备的领域,尤其是涉及一种一体式变压器穿套管绕线包胶设备。

背景技术:

2.变压器是输配电的基础设备,是一种利用电磁感应原理来改变交流电压的装置,依据设计形式的不同,变压器包括电力变压器、配电变压器、干式变压器、非晶合金变压器以及卷铁芯变压器等类别,在工业、农业、交通、城市社区等领域得到广泛应用;随着技术的发展,变压器逐渐往高效节能,推动绿色低碳等方向进行发展,具有较好的发展潜力。

3.在相关技术中,变压器的核心部件是变压磁组,变压磁组包括骨架、铁芯、线圈以及绝缘套管等部件,其中,骨架上具有若干组引脚,线圈使用金属导线绕包在骨架上,并且导线的两端分别缠绕挂持于引脚上,铁芯放置于骨架内,形成基本的变压磁组,通过在线圈上通电实现变压器的变压功能;此外,对于一些使用在高压电环境下的变压磁组,需要将绝缘套管套设于线圈靠近骨架引脚的位置处,以防止电压过大时击穿变压器。

4.在对上述部件进行生产的过程中,通常采用半自动绕包的方式进行加工,比如首先人工将套管穿设于线体上,随后将线体放置于绕线机上进行缠绕并手动挂脚,最后手动切断胶带并将胶带绕包至骨架上,上述加工需要耗费较多人力,生产效率低下。

技术实现要素:

5.为了提升工件的生产效率,本技术提供一种一体式变压器穿套管绕线包胶设备。

6.本技术提供的一体式变压器穿套管绕线包胶设备采用如下的技术方案:一体式变压器穿套管绕线包胶设备,包括机架;上料机构,具有用于供骨架摆放的放置槽;骨架旋转机构,可移动设置于机架上并与所述上料机构相邻,所述骨架旋转机构用于将摆放至放置槽内的骨架抓取至外部进行旋转;穿线套管机构,位于所述骨架旋转机构上方,用于将管线切断形成头管以及尾管,并将导线贯穿至头管以及尾管;线圈前脚缠绕机构,设于机架上,可在三维坐标系中的任一空间位置移动调整,用于移动并靠近导线的头部、夹持牵引导线的头部至骨架引脚、并驱动导线的头部转动,以使导线的线头在骨架引脚上实现前脚缠绕;线圈后脚缠绕机构,设于机架上,可在三维坐标系中的任一空间位置移动调整,用于移动至导线的尾部、夹持尾管至骨架引脚,并驱动导线的尾部转动,以使导线的尾部在骨架引脚上实现后脚缠绕;剪尾线机构,设于线圈前脚缠绕机构上,用于剪断导线尾部;包胶机构,设置于机架上,位于骨架旋转机构下方,用于上移送出胶带段,以使胶带在旋转状态的骨架上绕包。

7.通过采用上述技术方案,上料机构将骨架自动上料至放置槽,骨架旋转机构插入至骨架,并将骨架抓取至放置槽外部;与此同时,穿线套管机构将头管以及尾管切断并将导线穿到头管以及尾管处,随后线圈前脚缠绕机构夹持导线的线头至骨架的引脚处缠绕实现挂脚,并带动头管移动至骨架处进行定位;同时线圈后脚缠绕机构夹持尾管,导线可从尾管

处经过,随即启动骨架旋转机构使骨架转动,线圈在骨架上实现缠绕;线圈缠绕完毕后,启动线圈后脚缠绕机构将导线的尾部在引脚处实现挂脚,挂脚完成后,剪尾线机构将导线剪断,随即启动包胶机构将胶带顶出,胶带缠绕至骨架上,工件实现生产,生产过程各部件相互配合互不干扰,各机构之间灵活协作,在骨架上料的同时可实现对线管的切断以及穿线等动作,多工步协同运作,生产效率得到大幅度提升,并且全程自动化作业,节省了人工成本。

8.优选的,所述线圈前脚缠绕机构包括:线头三维直线模组,包括设置于机架上的线头第一横移组件、设置于线头第一横移组件上的线头第二横移组件以及设置于线头第二横移组件上的线头升降组件,线头第一横移组件以及线头第二横移组件的位移方向相垂直;线头夹持旋转模组,设置于线头升降组件,用于夹持线头并驱动导线的线头旋转。

9.通过采用上述技术方案,线头第一横移组件、线头第二横移组件以及线头升降组件形成可在三维空间移动调整的模组,线头三维直线模组可带动线头夹持旋转模组在立体空间上进行位置调整,实现将线头夹持旋转模组移送至线头处夹持线头,并可驱动线头夹持旋转模组移动至骨架引脚处对线头转动缠绕,整体结构灵活,可作出复杂的缠绕动作,满足前脚的高精度缠绕要求。

10.优选的,所述线头夹持旋转模组包括线头夹持部以及线头旋转部;所述线头旋转部包括设置于线头升降组件上的前脚电机以及前脚齿轮组,所述前脚电机的输出轴与所述前脚齿轮组连接;所述线头夹持部包括水平连接于前脚齿轮组上的前缠脚臂梁、设置于前缠脚臂梁上的前脚气动手指以及前脚针管,所述前脚齿轮组用于驱动所述前缠脚臂梁转动,所述前脚针管的一端与所述前脚气动手指相对,所述前脚针管的另一端与穿线套管机构相对,所述前脚针管用于供导线穿设并引导至前脚气动手指处夹持。

11.通过采用上述技术方案,前脚针管可供导线穿入定位并通过,前脚气动手指实现对导线夹取,同时,前脚针管的端部因尺寸较小,可伸入至挂角旁,还起到便于导线穿引并编织至挂脚处的作用,使挂脚实现精确定位;并且挂脚时,前脚电机可使前缠脚臂梁转动,配合线头三维直线模组,进而实现挂持头脚时的复杂动作。

12.优选的,所述线圈后脚缠绕机构包括;尾管三维直线模组,包括设置于机架上的尾管第一横移组件、设置于尾管第一横移组件上的尾管第二横移组件尾以及设置于尾管第二横移组件上的尾管升降组件,尾管第二横移组件以及尾管第一横移组件的位置方向相垂直;尾管夹持旋转模组,设置于尾管升降组件,用于夹持尾管并驱动导线的尾部旋转。

13.通过采用上述技术方案,尾管第一横移组件、尾管第二横移组件以及尾管升降组件形成可在三维空间内移动调整的模组,此时将尾管夹持旋转模组设置在尾管第二横移组件上,尾管三维直线模组可带动尾管夹持旋转模组在立体工件上进行位置调整,实现将尾部夹持旋转模组移送至尾管处夹持尾管,并可驱动尾管夹持旋转模组移动至骨架引脚处对线尾进行缠绕,整体结构灵活,可作出复杂的缠绕动作,满足后脚的高精度缠绕需求。

14.优选的,所述尾管夹持旋转模组包括尾管夹持部以及尾管旋转部;所述尾管旋转部,包括设置于尾管第二横移组件上的后脚电机以及后脚齿轮组,所述后脚电机的输出轴与后脚齿轮组连接;所述尾管夹持部,包括水平连接于后脚齿轮组上的后缠脚臂梁、滑动设置于后缠脚臂梁上的后脚气动手指、设置于后缠脚臂梁上的微调驱动件以及后脚针管,后脚齿轮组用于驱动所述后缠脚臂梁转动,所述微调驱动件与所述后脚气动手指相连,所述

微调驱动件用于驱动所述后脚气动手指滑移至后脚针管的一端并与后脚针管相对,所述后脚针管的另一端与穿线套管机构相对,所述后脚针管用于供导线穿设,所述后脚气动手指用于夹持尾管。

15.通过采用上述技术方案,后脚针管可供导线穿入定位,后脚气动手指实现对尾管进行夹持,导线可在尾管内移动穿设;同时,因尾脚针管的端部尺寸较小,使尾脚针管可伸入至引脚旁,因此尾脚针管可将导线穿引并编织至挂脚处,使挂脚实现精确定位;并且挂脚时,后脚电机使后缠脚臂梁转动,配合尾管三维直线模组,进而实现挂持尾脚时的复杂动作;此外,因尾管切断后留存至穿线套管机构内,可能会对导线套管动作造成行位阻碍,通过启动微调组件使后脚气动手指远离后脚针管,实现让位作用,以便于后脚针管与尾管对接,进而便于穿线,机构稳定运转。

16.优选的,所述穿线套管机构包括:穿管组件,设于机架上,用于将管线送出;穿线组件,设于机架上并与所述穿管组件相邻,用于将导线送出;管段转移组件,滑移设置于机架上,可在穿管组件以及穿线组件之间往复折返,所述管段转移组件上具有管段容置通道,所述管段容置通道与所述穿管组件或所述穿线组件相对,当所述管段容置通道与所述穿管组件相对时可供管线穿入;切管组件,可升降设置于管段转移组件上,用于冲切管线以在管段容置通道内形成管段,当所述管段容置通道与所述穿线组件相对时,可供管线穿入所述管段容置通道,并使套管套接于导线上。

17.通过采用上述技术方案,穿管组件将管线送出至管段转移组件上,切管组件使管线形成头管以及尾管,并均容置于管段容置通道内,随即驱动管段转移组件位移至穿线组件处,穿线组件将导线送入管段容置通道内,并使头管以及尾管套设于导线上,实现穿线套管动作,各组件相互配合,灵活性较好,使尾管以及头管两者同时套设在导线上,过程快捷高效。

18.优选的,所述管段转移组件包括:转移直线模组,设置于机架上并位于穿管组件以及穿线组件之间;管段夹具,包括滑动设置于转移直线模组上的上行滑块以及下行滑块,所述上行滑块以及所述下行滑块可相互开合,所述上行滑块上具有第一拼合槽,所述下行滑块上具有第二拼合槽,当所述上行滑块与所述下行滑块相闭合时,所述第一拼合槽以及所述第二拼合槽拼接形成管段容置通道。

19.通过采用上述技术方案,转移直线模组可驱动管段夹具在穿管组件以及穿线组件之间往复折返,通过上行滑块以及下行滑块的相互开合作用,一方面,可形成管段容置槽以供管段实现摆放,另一方面,将上行滑块与下行滑块分开,可使套管完毕的导线从水平方向离开管段通道,以便于记下来的挂脚动作,机构互不干涉,此时穿线套管机构可在挂脚的同时进入下移工件的管段,生产效率得到提升。

20.优选的,所述穿线套管机构还包括扩口整形组件,所述扩口整形组件包括,整形气缸,设置于机架上,所述整形气缸的伸缩杆朝向管段转移组件;锥形扩口件,固定连接于所述整形气缸的伸缩杆,所述锥形扩口件与管段容置通道的开口相对,用于插入管段的开口以使管段扩口。

21.通过采用上述技术方案,启动整形气缸,锥形扩孔件插入管段开口,使管段扩口,以便于导线穿设至管段内,套管时的精准度得到进一步提升。

22.优选的,所述骨架旋转机构包括:主轴第一横移组件,设置于机架上;主轴第二横

移组件,设置于所述主轴第一横移组件,所述主轴第一横移组件的移动方向与主轴第二横移组件的移动方向相垂直;主轴旋转组件,设置于主轴第二横移组件上,用于插入骨架内并驱动骨架转动。

23.通过采用上述技术方案,移动方向相互垂直的主轴第一横移组件以及主轴第二横移组件可驱动主轴旋转组件实现水平移动,移动灵活,同时,将主轴旋转组件插入骨架内部,可对骨架进行稳定支撑,实现骨架的稳定旋转。

24.优选的,所述包胶机构包括胶带轮组,设置于机架上,用于将胶带送出以使胶带的粘胶面朝上;胶带拉扯组件,与所述胶带轮组相邻,滑移设置于机架上,用于将胶带从胶带轮组上夹持并扯出;胶带切断组件,可升降设置于机架处,位于所述胶带轮组与所述胶带拉扯组件之间,用于冲切从所述胶带拉扯组件处扯出的胶带以断开胶带;胶带顶出组件,可升降设置于机架处,位于所述胶带轮组与所述胶带切断组件之间,用于将扯出的胶带上顶至设于所述骨架旋转机构处的骨架中,以实现工件包胶。

25.通过采用上述技术方案,胶带轮组将胶带送出并使胶带的粘结面朝上设置,此时,启动胶带拉扯组件将胶带从胶带轮组处扯出,随后调整骨架旋转机构,将绕卷好的工件移送至胶带正上方,松开胶带拉扯组件并同时启动胶带顶出组件,胶带顶出组件将胶带上顶,使胶带的粘结面粘结至工件上,骨架旋转机构此时驱动骨架旋转,在工件自身的转动作用下,胶带包覆至工件上实现包胶,最后启动胶带切断组件,将胶带切断,最终完成包胶动作,在此过程中,各结构配合灵活,很好地实现了包胶动作,同时胶带切断组件将胶带切断,以便于下一次的包胶动作,机构自动化程度得到较大提升。

26.综上所述,本技术包括以下至少一种有益技术效果:1、上料机构、骨架旋转机构、穿线套管机构、线圈前脚缠绕机构、线圈后脚缠绕机构以及剪尾线机构等机构对工件进行挂脚、绕包、套管、剪线等工步,使工件实现生产,生产过程各部件相互配合互不干扰,各机构之间灵活协作,在骨架上料的同时可实现对线管的切断以及穿线等动作,多工步协同运作,生产效率得到大幅度提升,并且全程自动化作业,节省了人工成本;2、线圈前脚缠绕机构以及线圈后脚缠绕机构两者均可在立体空间中灵活移动,依靠自身的转动可实现复杂的绕卷动作,动作精准、高效,缠绕效果好;3、包胶机构将胶带扯出、上顶并切断,各组件结构配合灵活,很好地实现了包胶动作,同时胶带切断组件将胶带切断,以便于下一次的包胶动作,机构自动化程度得到较大提升。

附图说明

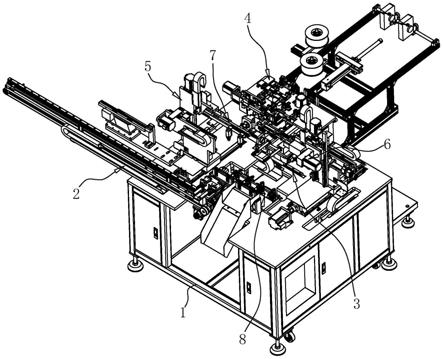

27.图1是本技术实施例穿套管绕线包胶设备的整体结构示意图。

28.图2是本技术实施例上料机构以及骨架旋转机构的结构示意图。

29.图3是本技术实施例穿线套管机构的结构示意图。

30.图4是本技术实施例穿管组件的结构示意图。

31.图5是本技术实施例穿线组件的结构示意图。

32.图6是本技术实施例管段转移组件的结构示意图。

33.图7是本技术实施例管段转移组件另一视角的结构示意图。

34.图8是本技术实施例线圈前脚缠绕机构的结构示意图。

35.图9是本技术实施例线头夹持旋转模组、尾管夹持旋转模组以及管段转移组件的结构示意图。

36.图10是本技术实施例线圈后脚缠绕机构的结构示意图。

37.图11是本技术实施例骨架旋转机构以及包胶机构的结构示意图。

38.图12是本技术实施例包胶机构的局部结构示意图。

39.图13是本技术实施例包胶机构另一视角的局部结构示意图。

40.附图标记说明:1、机架;2、上料机构;21、振动上料部;22、上料直线模组;23、套轴移料部;231、上料气缸;232、上料套杆;24、上下料中转部;241、上下料升降座;242、上下料升降气缸;243、骨架摆放座;2431、放置槽;2432、下料槽;3、骨架旋转机构;31、主轴第一横移组件;32、主轴第二横移组件;33、主轴旋转组件;331、主轴电机;332、缠绕主轴;4、穿线套管机构;41、穿管组件;411、管线架;412、送管部;4121、安装座;4122、送管电机;4123、驱动齿条;4124、驱动齿轮;413、夹管部;4131、上夹头;4132、下夹头;4133、夹管气缸;414、引管定位部;42、穿线组件;421、导线架;422、穿线驱动部;4221、送线电机;4222、送线皮带;4223、第一送线带轮;4224、第二送线带轮;4225、联动轴;4226、送线齿轮;4227、送线轮;423、引线定位部;43、管段转移组件;431、转移直线模组;432、管段夹具;4321、上行滑块;4322、下行滑块;4323、管段气缸;433、管段容置通道;44、切管组件;441、切管刀片;442、切管气缸;45、扩口整形组件;451、整形气缸;452、锥形扩口件;5、线圈前脚缠绕机构;51、线头三维直线模组;511、线头第一横移组件;512、线头升降组件;513、线头第二横移组件;52、线头夹持旋转模组;521、线头夹持部;5211、前缠脚臂梁;5212、前脚气动手指;5213、前脚针管;522、线头旋转部;5221、前脚电机;5222、前脚齿轮组;6、线圈后脚缠绕机构;61、尾管三维直线模组;611、尾管第一横移组件;612、尾管升降组件;613、尾管第二横移组件;62、尾管夹持旋转模组;621、尾管夹持部;6211、后缠脚臂梁;6212、后脚气动手指;6213、微调驱动件;6214、后脚针管;622、尾管旋转部;6221、后脚电机;6222、后脚齿轮组;7、剪尾线机构;8、包胶机构;81、胶带轮组;82、胶带拉扯组件;821、横移座;822、横移气缸;823、抓取件;8231、拉扯气缸;8232、拉杆;8233、联动齿轮;8234、夹爪;83、胶带切断组件;831、切断气缸;832、切断刀片;84、胶带顶出组件;841、顶出轮;842、顶出气缸。

具体实施方式

41.以下结合附图1-13对本技术作进一步详细说明。

42.本技术实施例公开一体式变压器穿套管绕线包胶设备。

43.参照图1,该设备用于成型变压磁组,在变压磁组成型的过程中,首先在导线的头部套设头管并在尾部套设尾管,需要说明的是,在此将套接于导线头部的管段称为头管,并将套接于导线尾部的管段称为尾管,头管以及尾管均为绝缘材质,比如为塑料;随即将导线在骨架上进行绕包以及将导线的两端分别挂持在骨架的两个引脚处,此时头管以及尾管分别靠近挂脚,防止电流击穿线圈,最后将胶带缠绕胶粘至绕包好的导线外,工件最终得以成型。

44.为实现上述工件的自动化成型,该设备包括机架1、上料机构2、骨架旋转机构3、穿线套管机构4、线圈前脚缠绕机构5、线圈后脚缠绕机构6、剪尾线机构7以及包胶机构8等。

45.上述各机构均设置于机架1上,机架1为各机构提供安装位置;其中,上料机构2与骨架旋转机构3在水平方向上相对,骨架旋转机构3可在机架1上位移调节,上料机构2用于将骨架移送至骨架旋转机构3可接触的位置,以使骨架旋转机构3将骨架抓取至空中并驱动骨架自转。

46.同时,线圈前脚缠绕机构5以及线圈后脚缠绕机构6分别位于骨架旋转机构3的相背两侧,剪尾线机构7设于线圈前脚缠绕机构5上,并且骨架旋转机构3、线圈前脚缠绕机构5以及线圈后脚缠绕机构6三者均位于上料机构2的相邻一侧;线圈前脚缠绕机构5用于将导线的头部缠绕至引脚处实现导线头部挂脚,随后在骨架自身的旋转作用下导线缠绕至骨架中,实现绕线,随后线圈后脚缠绕机构6将导线的尾部缠绕至引脚;最后,启动线圈前脚缠绕机构5,带动剪尾线机构7剪断导线尾部,实现绕包。

47.另外,穿线套管机构4位于骨架旋转机构3背离上料机构2的一侧,且位于骨架旋转机构3上方,用于将管线切断形成管段,并将导线贯穿至头管以及尾管,实现套管动作;在导线绕包的过程中可同步进行套管动作,实现机构之间的相互协作。

48.在导线实现绕包以及挂脚后,需要在缠绕的线圈处包覆一层胶带,以满足绝缘需求,其中,包胶机构8位于骨架旋转机构3下方,用于裁切胶带并将胶带上顶并与骨架接触,在骨架转动的过程中包覆在骨架的线圈处,工件至此实现成型。

49.参照图2,为实现将骨架上料至便于骨架旋转机构3抓取的位置,具体的,骨架上料机构2包括振动上料部21、上料直线模组22、套轴移料部23以及上下料中转部24,其中,振动上料部21包括固定安装在机架1上的振动上料盘(图中未表示)以及固定安装在振动上料盘上且位于出口处的置料轨道,将骨架放置于振动上料盘内,振动上料盘驱动骨架排列摆放与置料轨道中。

50.另外,上料直线模组22与振动上料部21相邻,在本实施例中,上料直线模组22选用为皮带滑轨直线模组,在其他实施例中还可以选用为丝杆滑块模组,皮带滑轨直线模组上具有可往复移动的滑台,皮带滑轨直线模组的结构为现有技术,在此不再赘述;皮带滑轨直线模组固定安装于机架1上,并且皮带滑轨直线模组的滑台移动方向与置料轨道的长度方向相平行,滑台用于带动套轴移料部23抓取位于置料轨道中的骨架以进行下一步转运。

51.其中,套轴移料部23包括固定安装于滑台上的上料气缸231以及固定安装于上料气缸231伸缩杆上的上料套杆232,上料气缸231的伸缩杆的伸缩方向与滑台的移动方向相

垂直;滑台可带动上料气缸231靠近置料轨道,此时启动上料气缸231,上料气缸231的伸缩杆驱动上料套杆232插接于骨架内,随后启动上料直线模组22,滑台远离置料轨道,进而使上料气缸231将骨架取出并移送至上下料中转部24处。

52.继续参照图2,上下料中转部24用于供骨架进行摆放,实现骨架的中转进而便于骨架旋转机构3抓取,具体的,上下料中转部24包括上下料升降座241、上下料升降气缸242以及骨架摆放座243。

53.其中,上下料升降座241可升降设置于机架1上;通常,在机架1上安装有滑块,同时在上下料升降座241上安装有与滑块滑移配合的滑轨,通过滑块与滑轨之间的滑移配合以实现上下料升降座241与机架1的相互滑移。

54.另外,上下料升降气缸242固定安装于机架1上,上下料升降气缸242的伸缩杆竖直向上设置,上下料升降气缸242的伸缩杆与骨架摆放座243相固定连接,骨架摆放座243固定安装于上下料升降座241上,启动上下料升降气缸242,可驱动上下料升降座241以及骨架摆放座243升降运动。

55.同时,骨架摆放座243的顶部自外向内凹陷设置有放置槽2431,放置槽2431的尺寸轮廓与骨架的外形轮廓相适配,放置槽2431用于供骨架放置;并且放置槽2431分别在骨架摆放座243水平方向上相背的两侧开口,放置槽2431的两侧水平开口分别供骨架旋转机构3以及上料套杆232穿过,以便于骨架旋转机构3以及上料套杆232在取放骨架时得到让位。

56.在将骨架放置于骨架放置槽2431的过程中,首先启动上下料升降气缸242,使骨架摆放座243下降,直至套轴移料部23将骨架带到放置槽2431的正上方,此时再次启动上下料升降气缸242,使骨架摆放座243上升,放置槽2431向上将骨架承托;随后启动上料气缸231,上料气缸231的伸缩杆回缩,骨架摆放至放置槽2431中,实现上料。

57.在其他实施例中,上料直线模组22还可替换为丝杆滑块、齿轮齿条或曲柄连杆等直线往复结构形式;同时,上料气缸231、上下料升降气缸242等元件也可以替换为丝杆滑块、皮带滑轨、齿轮齿条或曲柄连杆等直线往复结构形式,可实现动作往复直线移动的动力结构均可尝试选用,在此不作限制。

58.继续参照图2,为实现将骨架从放置槽2431中取出绕线,骨架旋转机构3可移动设置于机架1上并与上料机构2相邻,具体的,骨架旋转机构3包括主轴第一横移组件31、主轴第二横移组件32以及主轴旋转组件33。

59.其中,主轴第一横移组件31安装于机架1上,在本实施例中,主轴第一横移组件31选用丝杆直线模组,丝杆直线模组具有滑块,主轴第二横移组件32安装于主轴第一横移组件31的滑块上,主轴第一横移组件31的滑台可带动主轴第二横移组件32沿着直线往复移动,主轴第二横移组件32同样选用为丝杆直线模组,主轴第二横移组件32上的滑台滑移方向与主轴第一横移组件31的滑台滑移方向相垂直;主轴旋转组件33固定安装于主轴第二横移组件32上,在主轴第一横移组件31的移动方向与主轴第二横移组件32的移动方向相垂直的作用下,主轴旋转组件33可在水平面上实现左右和前后移动,调整灵活。

60.主轴旋转组件33用于插入骨架内并驱动骨架转动,具体的,主轴旋转组件33包括主轴电机331以及缠绕主轴332,主轴电机331固定安装于主轴第二横移组件32的滑台上,主轴电机331的输出轴朝向骨架摆放座243;缠绕主轴332的一端与主轴电机331的输出轴固定连接,并且缠绕主轴332与主轴电机331同轴设置。

61.驱动主轴电机331,可使缠绕主轴332转动,缠绕主轴332的一端可与骨架放置槽2431相对,缠绕主轴332的朝向骨架放置槽2431的一端具有若干夹持弹片,若干夹持弹片沿着缠绕主轴332的周向均匀布置,夹持弹片在自然状态下朝向主轴周侧外部微张,若将若干夹持弹片插入骨架内部,可使夹持弹片与骨架内壁抵接并产生弹性夹持力,进而对骨架进行夹持固定。

62.进一步地,主轴第二横移组件32的滑台横移方向与上料直线模组22的滑台移动方向相垂直,以使主轴第二横移组件32的滑台可朝向骨架摆放座243靠近或远离,在此过程中,可带动主轴旋转组件33插入骨架中,此时启动骨架摆放座243下移,即可将骨架从骨架放置槽2431内取出,随即启动主轴第一横移组件31以及主轴第二横移组件32,可将骨架带离骨架摆放座243附近,实现将骨架抓取至外部,启动主轴电机331,可驱动缠绕主轴332转动,进而带动骨架实现转动。

63.需要说明的是,为提升工件的加工效率,该设备还可以设置双工位形式,即在骨架上料机构2中,设置于上料直线模组22的滑台处的套轴移料部23可设置为两组,两组套轴移料部23并排设置,相应的,骨架放置槽2431的设置数量为两个,分别与两组套轴移料部23相对,进一步地,主轴旋转机构同样设有两组,两组骨架旋转机构3并排设置于主轴第二横移组件32的滑台上,两组骨架旋转机构3分别与两个骨架放置槽2431相对。

64.此时可同时将两个骨架放置于骨架摆放座243上以便以后续取出骨架进行同步加工;在本实施例中,为提升两个骨架转动时的同步精度,可在两组骨架旋转机构3处共用同一个电机,即可以在两根缠绕主轴332处分别安装皮带轮并通过一根皮带分别包覆至两个皮带轮处,以实现两根缠绕主轴332的同步精确传动。

65.进一步地,该设备还可以设置为三工位、四工位等形式,若采用三工位以及四工位形式会造成设备尺寸过大,造成制造成本增大,占地面积增大,因此在本实施例中优选为两组,在满足加工效率的同时具有更好的经济效益。

66.另外,为便于将绕包好的骨架进行下料,骨架摆放座243的顶部自外向下凹陷设置有下料槽2432,下料槽2432与骨架放置槽2431相邻,下料槽2432分别在骨架摆放座243相背的两侧开口,并且下料槽2432靠近上料直线模组22的一侧开口的尺寸大小大于骨架的轮廓大小;在此,在对工件下料的过程中,首先启动上下料升降气缸242,可驱动骨架摆放座243下降,骨架旋转机构3随即可带动完成绕包的工件位移至下料槽2432正上方,随后再次启动上下料升降气缸242,使骨架摆放座243上移并使得工件进入下料槽2432内,启动主轴第二横移组件32,使主轴旋转组件33从骨架内抽出,工件即可从下料槽2432靠近上料直线模组22一侧的开口处滑落,最终实现工件的下料。

67.参照图3,在将骨架绕卷之前,为实现将头管以及尾管套接于导线上以便于后续挂脚动作,穿线套管机构4包括穿管组件41、穿线组件42、管段转移组件43、切管组件44以及扩口整形组件45。

68.其中,穿管组件41以及穿线组件42分别设置于机架1上,并且两者相邻设置,穿管组件41用于将管线送出,穿线组件42用于将导线送出,并且管线的头部以及导线的头部均朝向线圈前脚缠绕机构5以及线圈后脚缠绕机构6所在的一侧送出,以便于线圈前脚缠绕机构5以及线圈后脚缠绕机构6进行缠脚动作。

69.参照图3和图4,为实现将管线送出,穿管组件41包括管线架411、送管部412、夹管

部413以及引管定位部414,其中,管线架411固定安装于机架1上,管线架411上转动安装有线轮,管线缠绕在线轮处以便于放卷。

70.另外,送管部412用于推动管线实现出线,送管部412可滑移地设置在机架1上,具体的,送管部412包括安装座4121、送管电机4122、驱动齿条4123以及驱动齿轮4124,其中,安装座4121通过加装滑轨以及滑块的方式滑移安装在机架1上,滑轨的一端朝向线圈前脚缠绕机构5以及向线圈后脚缠绕机构6处延伸,使安装座4121可朝向机架1朝向线圈前脚缠绕机构5以及线圈后脚缠绕机构6的一侧靠近或远离。

71.送管电机4122固定安装于机架1上并与安装座4121相邻,驱动齿轮4124固定安装于送管电机4122的输出轴,驱动齿条4123固定安装于安装座4121上,驱动齿轮4124与驱动齿轮4124相啮合;在此,通过启动送管电机4122,送管电机4122可输出正向或反向的扭矩,送管电机4122带动驱动齿轮4124转动,驱动齿轮4124带动驱动齿条4123移动,驱动齿条4123带动安装座4121实现往复移动。

72.夹管部413设置于安装座4121上,安装座4121用于带动夹管部413移动,具体的,夹管部413包括上夹头4131、下夹头4132以及夹管气缸4133,夹管气缸4133固定安装于安装座4121上,夹管气缸4133的伸缩杆竖直朝上设置,下夹头4132固定安装于夹管气缸4133的伸缩杆,上夹头4131固定安装于安装座4121,下夹头4132以及上夹头4131在竖直方向上相互正对;从管线架411上送出的管线可从上夹头4131以及下夹头4132之间的间隙经过,启动夹管气缸4133,伸缩杆可驱动下夹头4132上移,进而使上夹头4131与下夹头4132将管线进行夹持,在送管部412的驱动下,可将管线朝向机架1外侧夹送。

73.此外,引管定位部414呈针管状结构,固定安装于机架1上,并位于机架1靠近线圈前脚缠绕机构5以及线圈后脚缠绕机构6的边缘处,管线贯穿至引管定位部414处,引管定位部414对管线端部进行引导及定位,以提升出线时的精度。

74.需要说明的是,当设备设置为多工位时,穿管组件41中的引管定位部414、上夹头4131以及下夹头4132对应设置为多组,并且相互并排设置,可使穿线组件42送出多并排送出多根管线,以满足多个工件的同步穿线加工。

75.参照图3和图5,为实现导线的出线,具体的,穿线组件42包括导线架421、穿线驱动部422以及引线定位部423,其中,导线架421的设置方式与管线架411相似,同样固定安装于机架1上,导线架421上同样转动安装有线轮,将导线缠绕在线轮处以便于放卷。

76.穿线驱动部422安装于机架1上,用于夹持导线并将导线送出,具体的,穿线驱动部422包括送线电机4221、送线皮带4222、第一送线带轮4223、第二送线带轮4224、两根联动轴4225、两个送线齿轮4226以及两个送线轮4227。

77.其中,送线电机4221固定安装于机架1上,第一送线带轮4223固定安装于送线电机4221的输出轴,启动送线电机4221,送线电机4221可驱动第一送线带轮4223转动;两根联动轴4225均沿竖直方向设置,两根联动轴4225均通过轴承座转动安装于机架1上并且两根联动轴4225相邻设置,第二送线带轮4224固定安装于任一根联动轴4225上,并且送线皮带4222分别包覆于第一送线带轮4223以及第二送线带轮4224上,在此,在第一送线带轮4223转动的过程中,且在送线皮带4222的传动下,第二送线带轮4224可带动联动轴4225转动。

78.进一步地,两个送线齿轮4226分别固定安装于两根联动轴4225上并且相互啮合,同时,两个送线轮4227分别固定安装于两根联动轴4225上,此时,在一对相互啮合的送线齿

轮4226的作用下,两根联动轴4225可朝向相反的方向转动,在联动轴4225转动的过程中可带动两个送线轮4227转动,两个送线轮4227相邻设置并且两者之间形成供导线穿过的间隙,间隙的大小略小于导线的外径尺寸,间隙的一侧开口朝向线圈前脚缠绕机构5以及线圈后脚缠绕机构6的所在方位;从导线架421中送出的导线可从间隙的一侧穿入两个送线轮4227之间,送线轮4227与导线抵接,两个送线轮4227将导线夹持,在摩擦的作用下,转动的送线轮4227将导线朝向线圈前脚缠绕机构5以及线圈后脚缠绕机构6所在的方位处送出。

79.引线定位部423设于机架1上并与穿线驱动部422相邻,引线定位部423的形状与引管定位部414的形状相同,均为管状,将导线穿入引线定位部423,引线定位部423对导线端部进行引导及定位,以提升出线时的精度。

80.需要说明的是,当设备设置为多工位时,在穿线驱动部422中,相互配合的送线齿轮4226、联动轴4225、送线轮4227以及第二送线带轮4224设为多组,多组送线齿轮4226、联动轴4225、送线轮4227以及第二送线带轮4224相互并排设置,此时送线皮带4222同时包覆于第一送线带轮4223以及多个第二送线带轮4224上,可使穿线组件42送出多并排送出多根导线,以满足多个工件的同步穿线加工。

81.参照图6和图7,管段转移组件43滑移设置于机架1上,可在穿管组件41以及穿线组件42之间往复折返,管段转移组件43位于管线以及导线从各自对应机构中送出的一侧,当管段转移组件43移动至穿管组件41旁并与穿管组件41相对时,管线可穿入管段转移组件43中进行切断动作。

82.具体的,管段转移组件43包括安装于机架1上的转移直线模组431以及管段夹具432,其中,转移直线模组431位于穿管组件41以及穿线组件42之间,转移直线模组431在本实施例中选用为丝杆滑块直线模组,固定管段夹具432安装于转移直线模组431的滑台处,滑台设定为水平方向移动,通过启动转移直线模组431,即可实现管段夹具432的水平移动进而实现管段转移组件43在穿管组件41以及穿线组件42之间往复折返的动作。在其他实施例中,转移直线模组431也可以替换为齿轮齿条以及皮带滑轨等直线驱动结构。

83.另外,管段夹具432包括上行滑块4321、下行滑块4322、两个管段气缸4323,上行滑块4321以及下行滑块4322均沿竖直方向滑动安装于转移直线模组431的滑台上,通常,上行滑块4321与下行滑块4322可通过加装导轨的方式滑动于滑台上,上行滑块4321位于下行滑块4322的正下方。

84.两个管段气缸4323分别固定安装于转移直线模组431的滑台上,两个管段气缸4323的伸缩杆呈相对设置,两个管段气缸4323的伸缩杆分别与上行滑块4321以及下行滑块4322相固定连接,同步启动两个管段气缸4323,可驱动上行滑块4321与下行滑块4322相互靠近或远离,在两者相互靠近时,上行滑块4321的顶部与下行滑块4322的底部可相互抵接,此时两者相互闭合。

85.上行滑块4321上具有第一拼合槽,下行滑块上具有第二拼合槽,当行滑块与下行滑块4322相互闭合时,第一拼合槽以及第二拼合槽拼接形成管段容置通道433,管段容置通道433的两端呈开口设置。当转移直线模组431带动管段转移组件43移动至穿管组件41一侧时,管段容置通道433与穿管组件41中的引管定位部414相对,此时管段容置通道433穿入。

86.与此同时,切管组件44可升降设置于管段转移组件43上,用于将管线切断以在管段容置通道433内形成管段,具体的,切管组件44包括切管刀片441以及切管气缸442,切管

气缸442固定安装于滑台上,切管刀片441固定安装于切管气缸442的伸缩杆上,并且切管刀片441与下行滑块4322相滑移抵接,切管刀片441的刀刃与管段容置通道433的一端开口相邻,通过启动切管气缸442,可驱动切管刀片441冲切管线以形成管段,并将管段形成于管段容置通道433内。

87.随后启动转移直线模组431,带动管段转移组件43移动至穿线组件42的一侧,此时管段容置通道433与穿线组件42的引线定位部423相对,此时,从引线定位部423处穿出的导线可穿入管段容置通道433内并插入管段内,实现套管。

88.回看图4,为提升套管时的精准度,穿线套管机构4中的扩口整形组件45包括固定安装于机架1处的整形气缸451以及固定安装于整形气缸451的伸缩杆处的锥形扩口件452,整形气缸451与引管定位部414相邻,启动转移直线模组431,可带动管段转移组件43移动至扩口整形组件45一侧,整形气缸451的伸缩杆朝向管段转移组件43,并且锥形扩口件452与管段容置通道433的开口相对;启动整形气缸451,可驱动锥形扩口件452插入管段的开口以使管段扩口,此时,扩口状的管段开口在套管时可便于导线穿过,套管时的精准度得到提升。

89.需要说明的是,在套设头管以及尾管的过程中,首先可将头管切断,并移送至扩口整形组件45处整形,随后将头管带回穿线组件42旁再次切管形成尾管,在此过程中,管线可将头管顶向管段容置通道433内部,在切断尾管后,头管与尾管同时位于管段容置通道433内,随后对尾管整形,最后移送至穿线组件42旁将头管以及尾管同步套管;另外,相互配合的切管组件44、扩口整形组件45以及管段夹具432可并排设置设为多组,以满足设备多工位的加工需求,套管动作快捷高效。

90.此外,参照图8和图9,在套管动作进行的过程中,需要将套设好头管以及尾管的导线交接至线圈前脚缠绕机构5以及线圈后脚缠绕机构6处,以便于接下来的挂脚以及绕包动作;为提升交接时的转运效率,在管段转移组件43将切好的头管以及尾管移送至穿线组件42之前,将线圈后脚缠绕机构6移送至穿线组件42以及管段转移组件43之间,在套管的过程中,先将导线穿设至线圈后脚缠绕机构6上实现抓取。

91.具体的,为实现线圈后脚缠绕机构6的抓取功能,线圈后脚缠绕机构6包括设于机架1上的尾管三维直线模组61以及设于尾管三维直线模组61上的尾管夹持旋转模组62,尾管三维直线模组61使后脚缠绕机构可在三维坐标系中的任一空间位置移动调整,进而使尾管夹持旋转模组62可移动至导线的尾部、夹持尾管至骨架引脚,并驱动导线的尾部转动,以使导线的尾部在骨架引脚上实现后脚缠绕。

92.具体的,尾管三维直线模组61包括尾管第一横移组件611、尾管升降组件612以及尾管第二横移组件613,在本实施例中,尾管第一横移组件611、尾管升降组件612以及尾管第二横移组件613均选用为丝杆滑块直线模组,在其他实施例中还可以选用为皮带滑块以及齿轮齿条等形式的直线滑移结构;尾管第一横移组件611固定安装于机架1上,尾管第一横移组件611的滑台移动方向与主轴第二横移组件32的滑台移动方向相同,即尾管第一横移组件611的滑台可在骨架上料机构2与穿线套管机构4处往复滑移。

93.尾管第二横移组件613固定安装于尾管第一横移组件611的滑台上,并且尾管升降组件612固定安装于尾管第二横移组件613的滑台上,另外,尾管第二横移组件613的滑台移动方向与主轴第一横移组件31的滑台移动方向一致。在此,将尾管夹持旋转模组62安装于

尾管升降组件612的滑台上,此时在尾管升降组件612的滑台在自身的移动下,并配合尾管第一横移组件611以及尾管第二横移组件613,尾管夹持旋转模组62可在立体空间中沿着三维坐标系x、y、z轴中的任一空间点处移动调整;在穿线时,将尾管夹持旋转模组62移送至管段转移组件43以及穿线组件42之间,尾管夹持旋转模组62进一步供导线穿过并夹持尾管,需要说明的是,尾管第一横移组件611、尾管第二横移组件613以及尾管升降组件612三者的装配顺序可任意打乱,可实现移动调整即可。

94.继续参照图8和图9,尾管夹持旋转模组62包括尾管夹持部621以及尾管旋转部622。其中,尾管旋转部622包括固定安装于尾管升降组件612的滑台处的后脚电机6221,后脚电机6221的输出轴沿水平方向设置;尾管旋转部622还包括后脚齿轮组6222,后脚电机6221的输出轴与后脚齿轮组6222连接,其中,后脚齿轮组6222包括转轴以及两个相互啮合的直齿轮,转轴转动安装于滑台处,直齿轮分别固定安装于转轴以及电机的输出轴上,转轴与尾管夹持部621相连;此时驱动后脚电机6221,后脚电机6221在后脚齿轮组6222的驱动下带动尾管夹持部621旋转,以满足绕线动作需求。

95.为实现将尾管进行抓持,尾管夹持部621包括后缠脚臂梁6211、后脚气动手指6212、微调驱动件6213以及后脚针管6214;后缠脚臂梁6211平行固定安装于转轴上,后缠脚臂梁6211水平设置,在转轴转动的过程中,后缠脚臂梁6211同步实现转动。另外,后脚针管6214固定安装于后缠脚臂梁6211上,后脚针管6214贯穿后缠脚臂梁6211,当尾管夹持旋转模组62移送至管段转移组件43以及穿线组件42之间时,后脚针管6214的两端分别与引线定位部423以及穿线套管机构4的管段容置通道433相对,此时导线可从穿线组件42处穿设至后脚针管6214内,并最终进入管段容置通道433内,导线挂持在尾管夹持部621上。

96.另外,在穿线过程中,为减少机构之间的干涉,后脚气动手指6212沿着后缠脚臂梁6211的长度方向滑动设置于后缠脚臂梁6211上,具体的,可在后缠脚臂梁6211上加装滑块以及滑轨,并将后脚气动手指6212安装于滑轨上,以实现后脚气动手指6212的滑动安装;同时,微调驱动件6213固定安装于后缠脚臂梁6211上,微调驱动件6213在本实施例中选用为气缸,在其他实施例中还可以为油缸以及电缸等元件,微调驱动件6213的伸缩杆与安装有后脚气动手指6212的滑块相固定连接,微调驱动件6213的伸缩杆驱动后脚气动手指6212在后缠脚臂梁6211上实现滑动调整。

97.在此在穿线动作完成后,可启动管段转移组件43,使得上行滑块4321与下行滑块4322打开,并将管段转移组件43回位至穿管组件41处,随即启动微调驱动件6213,后脚气动手指6212滑移并靠近后脚针管6214的一端,并与后脚针管6214相对,后脚气动手指6212随后夹持尾管,管段转移组件43与线圈后脚缠绕机构6此刻完成交接。

98.在管段转移组件43回位至穿管组件41之前,线圈前脚缠绕机构5将导线的线头进行夹持防止导线松塌,以便于后脚气动手指6212夹持尾管。

99.参照图9和图10,为实现线圈前脚缠绕机构5的抓取功能,线圈前脚缠绕机构5包括设于机架1上的线头三维直线模组51以及设于线头三维直线模组51上的线头夹持旋转模组52,线头三维直线模组51使线圈前脚缠绕机构5可在三维坐标系中的任一空间位置移动调整,进而使线头夹持旋转模组52移动并靠近导线的头部、夹持牵引导线的头部至骨架引脚、并驱动导线的头部转动,以使导线的线头在骨架引脚上实现前脚缠绕。

100.具体的,线头三维直线模组51包括线头第一横移组件511、线头升降组件512以及

线头第二横移组件513;在本实施例中,线头第一横移组件511、线头升降组件512以及线头第二横移组件513均选用为丝杆滑块直线模组,在其他实施例中还可以选用为皮带滑块以及齿轮齿条等形式的直线滑移结构,线头第一横移组件511、线头升降组件512以及线头第二横移组件513三者的安装方式与尾管第一横移组件611、尾管升降组件612以及尾管第二横移组件613的安装方式相同,即线头第一横移组件511固定安装于机架1上,线头第二横移组件513固定安装于线头第一横移组件511的滑台上,并且线头升降组件512固定安装于线头第二横移组件513的滑台上。

101.线头第一横移组件511的滑台移动方向与主轴第二横移组件32的滑台移动方向相同,线头第二横移组件513的滑台移动方向与主轴第一横移组件31的滑台移动方向一致,此时线头第一横移组件511以及线头第二横移组件513的位移方向相垂直,线头夹持旋转模组52安装于线头升降组件512的滑台上,此时在线头升降组件512的滑台在自身的移动下,并配合线头第一横移组件511以及线头第二横移组件513,线头夹持旋转模组52可在立体空间中沿着三维坐标系x、y、z轴中的任一空间点处移动调整;在穿线时,将线头夹持旋转模组52移送至管段转移组件43背对尾管夹持部621的一侧,线头夹持旋转模组52供导线穿过并夹持线头。

102.相应的,为满足对线头夹持旋转模组52进行移动调整,线头第一横移组件511、线头升降组件512以及线头第二横移组件513三者的安装顺序可任意组合调整。

103.继续参照图9和图10,线头夹持旋转模组52包括线头夹持部521以及线头旋转部522。其中,线头旋转部522包括安装于线头升降组件512的滑台处的前脚电机5221,前脚电机5221的输出轴沿水平方向设置;线头旋转部522还包括前脚齿轮组5222,前脚齿轮组5222安装于线头升降组件512的滑台上,前脚电机5221的输出轴与前脚齿轮组5222连接,前脚齿轮组5222的结构以及安装方式与后脚齿轮组6222相同,在此不再赘述,前脚电机5221可驱动后脚齿轮组6222的转轴转动。

104.为实现对线头进行抓持,线头夹持部521包括水平连接于前脚齿轮组5222上的前缠脚臂梁5211、设置于前缠脚臂梁5211上的前脚气动手指5212以及前脚针管5213,前缠脚臂梁5211同样安装于前脚齿轮组5222的转轴上,并且前缠脚臂梁5211与后缠脚臂梁6211相平行,转轴可带动后缠脚臂梁6211转动。

105.此处与线尾管夹持部621不同的是,前脚气动手指5212固定安装于前缠脚臂梁5211上,前脚气动手指5212在此因位于管段转移组件43外侧,具有较大的设置空间,因此只需将前脚气动手指5212固定安装即可;当线头夹持旋转模组52移送至管段转移组件43一侧时,前脚针管5213的一端可直接与前脚气动手指5212相对,前脚针管5213的另一端与穿线套管机构4的管段容置通道433相对,线头穿入前脚针管5213中,并引导至前脚气动手指5212处进行夹持,管段转移组件43与线圈前脚缠绕机构5此刻完成交接。

106.在管段转移组件43离开完成套管的导线后,随即进行前脚挂持动作,启动线头三维直线模组51,带动线头夹持旋转模组52靠近骨架的引脚处,在此过程中带动导线移动,因尾管夹持旋转模组62夹持的是尾管,因此可将导线从尾管处顺利放出,并且头管跟着线头下坠至骨架附近,调整线头三维直线模组51,使得头管挂入骨架内部,头管定位后,旋转前缠脚臂梁5211以及启动线头三维直线模组51,使得前脚针管5213伸入引脚旁,在前缠脚臂梁5211以及线头三维直线模组51不断驱动调整的作用下,前脚针管5213带动线头沿着周向

缠绕在引脚上,随后松开前脚气动手指5212使得线头脱落,并移开线头夹持旋转模组52,实现前脚的缠绕。

107.随后启动主轴旋转组件33,导线在骨架上绕包;绕包完成后再进行尾脚的挂持,首先,启动尾管三维直线模组61,带动尾管夹持旋转模组62靠近骨架的引脚处,在此过程中带动尾管移动至骨架附近,调整尾管三维直线模组61,使得尾管挂入骨架内部,启动后脚气动手指6212,使尾管松开,随后调整线头三维直线模组51,使得后脚针管6214伸入引脚旁,在后缠脚臂梁6211以及尾管三维直线模组61不断驱动调整的作用下,后脚针管6214带动导线尾部沿着周向缠绕在引脚上,实现后脚的缠绕。

108.参照图10,后脚缠绕完毕后需要将导线剪断,在此将剪尾线机构7固定安装于线头第二横移组件513的滑台处,剪尾线机构7选用为电动剪刀,通过启动线头三维直线模组51,可使剪尾线机构7移动至导线处并将导线剪断,完成线圈的绕包。

109.为实现在线圈外部包覆一层胶带以满足绝缘需求,在线圈绕包的过程中或者绕包外毕后对胶带进行包覆。

110.参照图11,包胶机构8设置于机架1上,用于上移送出胶带段,以使胶带在旋转状态的骨架上绕包;具体的,包胶机构8包括胶带轮组81、胶带拉扯组件82、胶带切断组件83以及胶带顶出组件84。

111.其中,胶带轮组81位于骨架旋转机构3的下方并与骨架旋转机构3相邻,胶带轮组81由转动安装于机架1的放卷轮以及若干个导向轮组成,放卷轮以及若干个导向轮自下向上依次间隔排布,胶带放置于放卷轮上,并且胶带的光滑面依次包覆至若干个导向轮处,胶带自下向上送出,使胶带的粘接面朝上设置。

112.参照图12和图13,胶带拉扯组件82与胶带轮组81的顶部相邻,并且胶带拉扯组件82滑移设置于机架1上,用于将胶带从胶带轮组81上夹持并水平扯出,具体的,胶带拉扯组件82包括沿水平方向滑动安装于机架1处的横移座821、固定安装于机架1上的横移气缸822以及设置在横移座821上的抓取件823,其中,横移气缸822的伸缩杆与横移座821相连接,以驱动横移座821在水平方向上往复滑移。

113.抓取件823则用于夹持胶带,在横移座821的带动下将胶带扯出。具体的,抓取件823包括拉扯气缸8231、拉杆8232、两个联动齿轮8233以及两个夹爪8234。其中,拉扯气缸8231固定安装于横移座821上;拉杆8232沿竖向摆放,拉杆8232的顶端通过一根转轴转动安装于横移座821上,并且拉扯气缸8231的伸缩杆上具有一根用于联动的凸柱,拉杆8232的另一端开设有贯穿两侧的腰型孔,拉扯气缸8231上的凸柱插入腰型孔内并与拉杆8232滑移抵接,此时启动拉扯气缸8231,在伸缩杆伸缩的过程中,腰型孔为凸柱提供运动自由度,并且凸柱拨动拉杆8232摆动,拉杆8232驱动顶端的转轴转动。

114.进一步地,两个夹爪8234分别转动安装于横移座821以及固定安装拉杆8232的转轴上,同时,两个联动齿轮8233相互啮合并且分别与两个夹爪8234同轴安装。在拉杆8232的转轴转动的过程中,并且在两个联动齿轮8233的作用下,两个夹爪8234会相向或相背运动;在此,启动横移气缸822,使得两个夹爪8234靠近胶带端部,随后启动拉扯气缸8231,两个夹爪8234将胶带夹持,最后再次启动横移气缸822,可将胶带水平扯出,在将胶带扯出后,通过胶带顶出组件84将扯出的胶带上顶至设于骨架旋转机构3处的骨架中。

115.继续参照图12以及图13,胶带顶出组件84可升降设置于机架1处,并且胶带顶出组

件84位于胶带轮组81与胶带切断组件83之间;具体的,胶带顶出组件84包括顶出轮841以及顶出气缸842,顶出气缸842固定安装于机架1上,顶出气缸842的伸缩杆处固定有一根连杆,连杆滑移安装于机架1上,顶出轮841转动安装于连杆上;通过启动顶出气缸842,通过连杆可驱动顶出轮841上顶胶带,此时松开夹爪8234,使胶带贴合在线圈处,启动主轴旋转组件33,即可将胶带缠绕在线圈外部,随后通过启动胶带切断组件83,胶带切断组件83冲切从胶带拉扯组件82处扯出的胶带,以断开胶带。

116.胶带切断组件83位于胶带轮组81与胶带顶出组件84之间,胶带切断组件83包括胶带切断气缸831和切断刀片832,切断气缸831固定安装于机架1上,切断气缸831的伸缩杆处固定安装有一根连杆,连杆滑移安装在机架1上,并且切断刀片832固定安装于连杆上,通过启动切断气缸831,伸缩杆带动切断刀片832移动并冲断胶带,最终完成包胶动作,包胶动作完成后,骨架旋转机构3将成品进行出料,实现整个加工过程。

117.需要说明的是,因为包胶机构8位于骨架旋转机构3以及上料机构2之间,并且胶带引出的位置离缠绕主轴332较远,因此在机架本体再设置一个沿竖直方向滑移的机架板,包胶机构8安装在机架板上,通过丝杆滑块结构驱动机架板升降;由此当需要对骨架进行包胶时,首先驱动机架板上升进而带动包胶机构8向上伸出,进而靠近骨架并将胶带缠绕在骨架上,随后当骨架旋转机构3抓取骨架时,包胶机构8下移以对骨架旋转机构3进行让位,满足动作实现时的运动自由度。

118.进一步地,机架1上还固定安装有挡料气缸,挡料气缸的伸缩杆沿水平方向设置,并且挡料气缸的伸缩杆处固定安装有挡料板,挡料板位于包胶机构8的上方,当包胶机构8下移后,挡料气缸的伸缩杆驱动挡料板移动包胶机构8的正上方,以减少剪切的废弃导线掉落至胶带上,进而减少废弃导线对胶带绕包动作造成影响,相应的,挡料气缸的伸缩杆还可驱动挡料板离开包胶机构8的顶部,以便于包胶机构8上移动并靠近骨架旋转机构3进行绕包。

119.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1