一种碳纳米管与聚苯胺柔性复合热电纤维及其制备方法和应用

1.本发明属于有机热电材料技术领域,具体涉及一种碳纳米管与聚苯胺柔性复合热电纤维及其制备方法和应用。

背景技术:

2.随着柔性电子产品广泛应用于便携和可穿戴领域,持续可靠的自供电技术也随之高速发展。研究发现生活中有约70%的能量以废热的形式被消耗,因此可以将热能与电能互相转换的热电器件,受到越来越多的研究。有机热电器件具有无噪音,无污染,无振动和长寿命等特点。在此基础上发展的柔性热电器件,利用皮肤和环境的温差产生热电势,连接外电路进而产生电流,因此可以为内置的电池或超级电容器充电。

3.热电材料的性能通常以无量纲优值来评估:zt=s2σt/κ,其中s,σ,κ和t分别是材料的是塞贝克系数,导电性和导热率和绝对温度。由于聚合物的导热率普遍较低且变化较小,因此功率因数pf=s2σ也常被用于评估材料热电性能的高低。导电聚合物包括聚(3,4-乙撑二氧噻吩)(pedot)、聚苯胺(pani)和聚吡咯(ppy)等因其较好的机械柔性,较高的热电转化效率吸引了大批学者的研究。相比传统无机热电材料,导电聚合物因其具有柔性、重量轻、无毒、无污染和低成本等特点,更适合用于柔性电子设备。但是由于导电聚合物低的电导率和塞贝克系数,因此复合高电导率和塞贝克系数的无机材料提高其热电性能就变得极为重要,如bi2te3/pedot,cnts/pani,te/cnts/pedot等。

4.目前,对于聚苯胺的热电研究往往仅限于薄膜,薄膜由于厚度小及透气性差等问题影响器件的加工制备及应用。纤维相较于薄膜,具有透气性好、易与织物集成保持美观与舒适等优点,在可穿戴热电器件领域具有不可取代的优势。本专利通过调节湿法纺丝参数成功纺出柔性cnts/pani有机复合纤维,并通过纺丝工艺的调控优化提升其热电性能,在柔性可穿戴及微电子领域展现巨大潜力。

技术实现要素:

5.为解决现有技术的不足,本发明提供了一种碳纳米管与聚苯胺柔性复合热电纤维及其制备方法和应用。

6.本发明所提供的技术方案如下:

7.一种碳纳米管与聚苯胺柔性复合热电纤维的制备方法,包括以下步骤:

8.1)将苯胺与单壁碳纳米管混合,并对苯胺进行原位化学氧化聚合,得到本征态聚苯胺与单壁碳纳米管的混合物;

9.2)采用樟脑磺酸对步骤1)得到的混合物进行掺杂,得到掺杂的混合物;

10.3)对步骤2)得到的所述掺杂的混合物制备成纺丝原液,并进行湿法纺丝,制备得到碳纳米管与聚苯胺柔性复合热电纤维。

11.上述技术方案中:

12.基于步骤1)和步骤2),确保了所得到的掺杂材料较高的热电性能,并确保纺丝后具有良好的机械性能;

13.基于步骤3)得到的柔性复合热电纤维材料,相比较现有的热电薄膜材料,具有透气性好、易与织物集成而保持美观与舒适等优点,在可穿戴热电器件领域具有不可取代的优势。

14.具体的,步骤3)中:将所述纺丝原液转移至注射器中,在泵的压力下以恒定的速率挤出至凝固浴中成型,得到碳纳米管与聚苯胺柔性复合热电纤维。

15.具体的,注射器针头的大小为21~30g。

16.具体的,从注射器挤出的速率为0.05~0.5ml/min。

17.具体的,所述纺丝原液中,溶质为步骤2)得到的所述掺杂的混合物,溶剂为间甲酚。

18.具体的,所述纺丝原液的浓度为10~20mg/ml。

19.具体的,将所述纺丝原液挤出至乙醇溶液中浸泡,进行成型,取出后转置热台烘干,得到碳纳米管与聚苯胺柔性复合热电纤维。

20.具体的,浸泡时间为1min~25h;浸泡温度为0~25℃。

21.具体的,单壁碳纳米管与柔性复合热电纤维的重量比为0~85wt%。

22.本发明还提供了上述制备方法制备得到的碳纳米管与聚苯胺柔性复合热电纤维。

23.本发明所提供的碳纳米管与聚苯胺柔性复合热电纤维,具有较高的热电性能和良好的机械性能。

24.本发明还提供了上述碳纳米管与聚苯胺柔性复合热电纤维的应用,作为柔性可穿戴设备纤维材料,或者,作为微电子柔性纤维材料。

25.本发明所提供的碳纳米管与聚苯胺柔性复合热电纤维,因具有较高的热电性能和良好的机械性能,适用于柔性可穿戴设备或微电子领域。进一步的,由于其为纤维材料,相比较现有的热电薄膜材料,具有透气性好、易与织物集成而保持美观与舒适等显著优点,可进一步的取代热电薄膜材料。

26.与现有技术相比,本发明多个有益效果如下:

27.1)本发明制备工艺条件简单,成本低,可控性高,稳定性优异,适用于有机复合热电材料的大规模工业化生产;

28.2)采用的凝固浴为绿色清洁的乙醇溶液,利用溶剂间甲酚与乙醇互溶,同时pani和cnts不溶于乙醇溶液的原理,在双扩散的作用下,成功制备出cnts/pani复合纤维。

29.3)该纤维可反复弯曲,具有较好的柔性,可贴合皮肤表面应用于可穿戴领域。

30.4)对该纤维进行热电性能的测试,结果表明cnts/pani复合纤维具有较高的热电性能。

附图说明

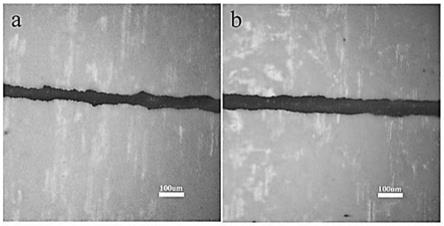

31.图1是本发明所提供的cnts/pani纤维的显微镜图像,其中(a)为45wt%cnts/pani纤维,(b)为70wt%cnts/pani纤维的显微镜图像。

32.图2是本发明不同cnts含量下的cnts/pani纤维的热电性能。

33.图3是本发明不同浸泡时间下45wt%cnts/pani纤维的热电性能。

具体实施方式

34.以下对本发明的原理和特征进行描述,所举实施例只用于解释本发明,并非用于限定本发明的范围。

35.实施例1:

36.采用原位氧化聚合法制备碳纳米管(cnts)与聚苯胺(pani)复合材料粉末,将其加入0.1mol/l氨水中搅拌去掺杂,过滤,水洗并于60℃真空干燥后获得碳纳米管与本征态聚苯胺粉末,其中碳纳米管含量为45wt%。取适量碳纳米管与本征态聚苯胺粉末,将其按照苯胺与樟脑磺酸摩尔比为2:1的比例加入樟脑磺酸进行二次掺杂,分散于间甲酚溶剂中搅拌获得纺丝原液,浓度为20mg/ml。将纺丝原液转移至25g注射剂中,并借助注射泵以0.2ml/min的速率将原液挤入冷的乙醇溶液中浸泡1min,凝固成型。取出后转移至热台烘5小时制得柔性cnts/pani复合纤维。对其热电性能测试表征,电导率为896s cm-1

,塞贝克系数为24μv k-1

,功率因子为51μw m-1

k-2

。

37.实施例2:

38.同实施例1,其区别在于,将纺丝原液挤入冷的乙醇溶液中并浸泡30min,取出后转移至热台烘5小时制得柔性cnts/pani复合纤维。对其热电性能测试表征,电导率为206s cm-1

,塞贝克系数为42μv k-1

,功率因子为36μw m-1

k-2

。

39.实施例3:

40.同实施例1,其区别在于,将纺丝原液挤入冷的乙醇溶液中并浸泡25h,取出后转移至热台烘5小时制得柔性cnts/pani复合纤维。对其热电性能测试表征,电导率为90s cm-1

,塞贝克系数为46μv k-1

,功率因子为19μwm-1

k-2

。

41.从实施例1到3可以看出,对于制备柔性cnts/pani复合纤维,浸泡时间的增加会导致电导率和功率因子的显著降低,以及贝克系数的显著提升。

42.实施例4:

43.同实施例1,其区别在于,制备出纯pani纤维。将聚苯胺与樟脑磺酸摩尔比为2:1的比例加入樟脑磺酸进行二次掺杂,分散于间甲酚溶剂中搅拌获得纯pani溶液的纺丝原液。将纺丝原液挤入冷的乙醇溶液中并浸泡1min,以0.1ml/min速率挤出,取出后转移至热台烘5小时制得柔性pani纤维。最终其电导率为127s cm-1

,塞贝克系数为14μv k-1

,功率因子为2.4μw m-1

k-2

。

44.实施例5:

45.同实施例4,其区别在于,制备出纯pani纤维,将纺丝原液挤入冷的乙醇溶液中并浸泡30min,热台烘5小时制得柔性pani纤维。最终其电导率为20s cm-1

,塞贝克系数为18μv k-1

,功率因子为0.6μw m-1

k-2

。

46.实施例6:

47.同实施例4,其区别在于,将纺丝原液挤入冷的乙醇溶液中并浸泡25h,热台烘5小时制得柔性pani纤维。最终其电导率为4s cm-1

,塞贝克系数为24μv k-1

,功率因子可达0.2μw m-1

k-2

。

48.从实施例4到6可以看出,不添加碳纳米管电导率和功率因子都较低。

49.实施例7:

50.同实施例1,其区别在于,制备出cnt含量为80wt%的有机复合纤维。将纺丝原液挤

入冷的乙醇溶液中并浸泡1min,热台烘5小时制得柔性cnts/pani复合纤维。最终其电导率为864s cm-1

,塞贝克系数为31μv k-1

,功率因子可达83μw m-1

k-2

。

51.从实施例7可以看出,提高碳纳米管含量,电导率提升明显,塞贝克系数提高,并导致功率因子的提升。

52.实施例8:

53.同实施例7,其区别在于,针头型号调整为21g,将纺丝原液挤入冷的乙醇溶液中并浸泡1min,热台烘5小时制得柔性cnts/pani复合纤维。最终其电导率为1340s cm-1

,塞贝克系数为27μv k-1

,功率因子可达97μw m-1

k-2

。

54.从实施例8可以看出,在材料成分不变的情况下,制备成纤维材料,材料的电导率和功率因子还可以进一步的显著提高。

55.实施例9:

56.同实施例7,其区别在于,针头型号调整为30g,将纺丝原液挤入冷的乙醇溶液中并浸泡1min,热台烘5小时制得柔性cnts/pani复合纤维。最终其电导率为670s cm-1

,塞贝克系数为32μv k-1

,功率因子可达69μw m-1

k-2

。

57.从实施例8、9可以看出,可以通过调整针头型号调控热电性能。

58.实施例10:

59.同实施例1,其区别在于,制备出cnt含量为85wt%的有机复合纤维。将纺丝原液挤入冷的乙醇溶液中并浸泡30min,热台烘5小时制得柔性cnts/pani复合纤维。最终其电导率为400s cm-1

,塞贝克系数为42μv k-1

,功率因子可达71μw m-1

k-2

。

60.实施例11:

61.同实施例1,其区别在于,纺丝原液浓度为10mg/ml。将纺丝原液挤入冷的乙醇溶液中并浸泡25h,热台烘5小时制得柔性cnts/pani复合纤维。最终其电导率为71s cm-1

,塞贝克系数为48μv k-1

,功率因子可达16μw m-1

k-2

。

62.从实施例10、11可以看出,浸泡时间对掺杂度有直接影响,掺杂度会影响电导率和塞贝克系数,因而浸泡时间对热电性能有重要影响。

63.实施例12:

64.同实施例1,其区别在于,注射器挤出的速率为0.05ml/min。将纺丝原液挤入冷的乙醇溶液中并浸泡1min,热台烘5小时制得柔性cnts/pani复合纤维。最终其电导率为941s cm-1

,塞贝克系数为24μv k-1

,功率因子可达54μw m-1

k-2

。

65.实施例13:

66.同实施例1,其区别在于,注射器挤出的速率为0.5ml/min。将纺丝原液挤入冷的乙醇溶液中并浸泡1min,热台烘5小时制得柔性cnts/pani复合纤维。最终其电导率为481s cm-1

,塞贝克系数为32μv k-1

,功率因子可达49μw m-1

k-2

。

67.从实施例12、13可以看出,改变挤出速度,可以调控功率因子。

68.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1