一种氧化镓深紫外透明电极的制备及其功函数调控的方法

1.本发明属于半导体光电材料领域,具体涉及一种氧化镓深紫外透明电极的制备及其功函数调控的方法。

背景技术:

2.氧化镓(ga2o3)是一种新型超宽带隙氧化物半导体材料,带隙~4.8ev,在深紫外透明电极领域具有天然优势,可广泛应用于发光二极管、太阳能电池和平板显示。合格的深紫外透明电极材料需要兼具高紫外光区透明度和高导电性的特点。传统透明导电氧化物(tcos)材料,如sn掺杂in2o3(ito)、f掺杂sno2(fto)的带隙~3.2ev,虽然在可见光区可以保持良好的透明性,但低的禁带宽度会导致紫外光被吸收。而高导电性的ga2o3薄膜可以通过si、ge、或sn等iv族元素对ga2o3进行n型掺杂来实现。目前,基于氧化镓单晶衬底生长的si掺杂ga2o3外延薄膜的最高电导率可达2500s/cm。然而,ga2o3单晶衬底昂贵的价格限制了其在深紫外光电器件的进一步应用。因此,在满足深紫外透明电极性能的前提下,发展廉价、与现有工业技术及设备兼容度高的薄膜生长技术尤为重要。

3.另外,与传统tco材料相比,ga2o3具有较低的功函数,(ito的功函数~4.4ev,ga2o3的功函数~3.1ev),更适合作为有机太阳能电池(oscs)、有机发光二极管(oleds)等有机基光电子器件中的电子注入层。但低的功函数往往使ga2o3薄膜不易形成低电阻的欧姆接触,极大限制了ga2o3在高功率电力电子器件的发展。因此非常有必要开发一种能够有效增大ga2o3的功函数,优化欧姆接触的性能的方法。

技术实现要素:

4.本发明的目的在于克服现有技术存在的不足,提供一种氧化镓深紫外透明电极的制备及其功函数调控的方法。通过向ga2o3中掺杂si或in等元素,增大ga2o3的功函数,优化欧姆接触的性能。

5.为了实现以上目的,本发明的技术方案之一为:

6.一种氧化镓深紫外透明电极的制备及其功函数调控的方法,其包括以下步骤:

7.(1)将纯度为99.99%以上的高纯的sio2和ga2o3粉末或高纯的sio2、ga2o3和in2o3粉末按一定比例混合,充分研磨后倒入等静压成型模具,压力5~15mpa,压制成直径为一英寸的片状靶材;

8.(2)将压制好的靶材置于高温马弗炉内,于空气中,在1250~1450℃的条件下煅烧12~36h,通过固相烧结法制备硅掺杂氧化镓或硅掺杂铟镓氧化物的多晶靶材;

9.(3)在0.1~10pa的背景氧分压下,利用脉冲激光沉积法在氧化铝衬底上生长硅掺杂氧化镓((si

x

ga

1-x

)2o3)或硅掺杂铟镓氧化物((si

x

inyga

1-x-y

)2o3)薄膜,其中0.0001≤x≤0.05,0.01≤y≤0.2。

10.可选的,所述步骤(1)中的sio2和ga2o3粉末中sio2和ga2o3质量比为0.0022~0.0226g:6.9990~6.9894g,sio2、ga2o3和in2o3粉末中sio2、ga2o3和in2o3质量比为0.0108~

0.0103g:6.0065~5.1049g:0.9885~1.8903g。

11.可选的,所述步骤(1)中的压制压力为6~12mpa。

12.可选的,所述步骤(2)中的煅烧升温速率为5~20℃/min,降温速率为3~5℃/min。

13.可选的,所述步骤(2)中的硅掺杂氧化镓多晶靶材的si摩尔百分含量为0.01%~5%,硅掺杂铟镓氧化物的多晶靶材的si摩尔百分含量为0.01%~5%,in摩尔百分含量为1%~30%。

14.可选的,所述步骤(2)中的硅掺杂氧化镓多晶靶材的si摩尔百分含量为0.1%~1%,硅掺杂铟镓氧化物多晶靶材的si摩尔百分含量为0.5%,in摩尔百分含量为10%~20%。

15.可选的,所述步骤(3)薄膜生长温度为500~700℃,薄膜厚度为0.1~1μm。

16.可选的,所述步骤(3)中的薄膜生长温度优选为650℃。

17.可选的,所述所述步骤(3)中的氧化铝衬底为单面抛光或者双面抛光的氧化铝单晶衬底,尺寸为5~10mm

×

5~10mm

×

0.4~0.6mm。

18.可选的,所述步骤(3)中的氧化铝衬底使用前需要依次在丙酮、异丙醇和去离子水中进行超声清洗1~5min,并用氮气吹干。

19.可选的,所述步骤(3)中的脉冲激光沉积法具体包括如下步骤:

20.a、将所述硅掺杂氧化镓和硅掺杂铟镓氧化物多晶靶材固定在靶托上,氧化铝衬底固定在基片加热台上,依次传送至脉冲激光沉积系统的真空腔内,用机械泵将真空腔内的气压抽至20pa以下,再开启分子泵将腔体真空度抽至10-5

pa;

21.b、开启加热系统,升温速率为10~25℃/min,将基片加热台加热到500~700℃并维持温度恒定;

22.c、关闭插板阀,开启流量控制器往真空腔内通入氧气,并利用旁抽阀微调腔内气压,使腔内背景氧分压维持在0.5~5pa,设置激光能量为180~400mj,设置脉冲数为5000~40000,脉冲频率为2~20hz;

23.d、用挡板挡住基片加热台,开启激光器,先预溅射靶材3-10min以清除表面污染物,预溅射结束后旋开挡板,在所述氧化铝衬底上开始进行外延生长;

24.e、沉积结束后,保持背景氧分压维持在0.5~5pa,以10~25℃/min的速率降温;

25.f、腔体温度降至180~200℃时,关闭流量控制器,依次打开旁抽阀、插板阀,使腔内恢复背底真空10-5

pa,将基片加热台取出,获得所述硅掺杂氧化镓(si

x

ga

1-x

)2o3或硅掺杂铟镓氧化物(si

x

inyga

1-x-y

)2o3薄膜。

26.为了实现以上目的,本发明的技术方案之二为:

27.一种氧化镓深紫外透明电极的制备及其功函数调控的方法制得的深紫外透明的硅掺杂氧化镓和硅掺杂铟镓氧化物薄膜。

28.可选的,所述(si

x

ga

1-x

)2o3薄膜的x=0.005,室温导电率为20s/cm,载流子浓度为5.2

×

10

19

cm-3

,深紫外区280nm波长处透过率为90%,所述(si

x

inyga

1-x-y

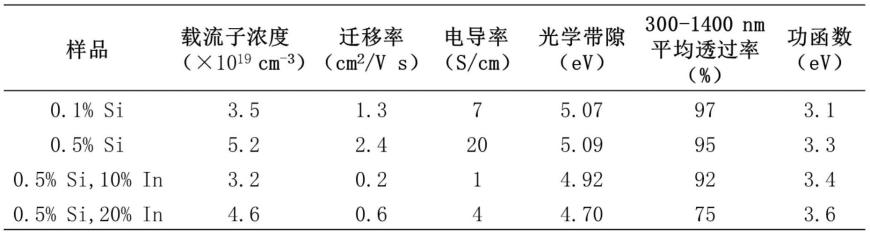

)2o3薄膜的x=0.005,y=0.2,功函数可达3.6ev。

29.为了实现以上目的,本发明的技术方案之三为:

30.一种氧化镓深紫外透明电极的功函数调控方法,具体包括以下步骤:

31.(1)将纯度为99.99%以上的高纯sio2和ga2o3粉末或sio2、ga2o3和in2o3粉末充分研

磨后倒入等静压成型模具,压制成片状靶材;

32.(2)将步骤(1)压制好的靶材置于高温马弗炉内,通过固相烧结制备硅掺杂氧化镓或硅掺杂铟镓氧化物的多晶靶材;

33.(3)在1pa的背景氧分压下,利用脉冲激光沉积法在氧化铝衬底上生长(si

x

ga

1-x

)2o3或(si

x

inyga

1-x-y

)2o3薄膜,其中0.0001≤x≤0.05,0.01≤y≤0.2,改变x和/或y的大小以调控功函数的大小,其中,x增大的时候,功函数增大;y增大的时候,功函数也增大。

34.本发明所述的si含量,是指si掺杂的摩尔量百分数。

35.该深紫外透明的硅掺杂氧化镓薄膜的工作原理为:

36.基于氧化铝衬底生长的硅掺杂氧化镓薄膜带隙超过4.8ev,在可见光至紫外光区(1.4~4.8ev)无吸收,具有良好的透明性。当四价的硅原子取代三价的镓原子时,光学透过窗口不会发生明显变化,而si可以作为施主原子向导带贡献自由电子,从而实现高的载流子浓度。薄膜中的自由电子在外加偏压的作用下做定向运动,即可实现导电。

37.由于氧化镓的功函数较低,且表面易存在向上的能带弯曲,给氧化镓半导体器件的欧姆接触提出了挑战。氧化铟和氧化镓的导带分别由in 5s轨道和ga 4s轨道构成,in 5s轨道相较于ga 4s轨道位置更低,因此in的加入可以有效增加氧化镓薄膜材料的功函数,促进欧姆接触的形成。

38.与现有技术相比,本发明具有如下有益效果:

39.1、本发明制得的硅掺杂氧化镓薄膜具有良好的结晶性和表面平整度,可基于该薄膜制备ga2o3基异质结/同质结结构。

40.2、本发明制得的硅掺杂氧化镓薄膜具备良好的深紫外透过性和导电性,可满足深紫外透明电极的需求,同时,其功函数低,与当前有机光电子器件中有机层的电子亲和能相匹配,可作为电子注入层,极大地降低了电极与有机层之间的能量势垒。

41.3、本发明制得的硅掺杂氧化镓和硅掺杂铟镓氧化物薄膜相较氧化镓材料具有更高的功函数,能够有效增强氧化镓基半导体器件的欧姆接触。

42.4、本发明使用的氧化铝衬底是目前商业化最成熟的衬底之一,价格低廉,相关薄膜生长技术与现有工业技术及设备兼容度高,可直接转移到相关的器件构建中,适合大规模生产,具有极高的产业应用价值。

43.5、本发明制得的薄膜均采用自主合成的多晶靶材;脉冲激光溅射法可以实现对薄膜掺杂、缺陷和晶面取向的精准调控,生长出原子级别平整的薄膜;由于高能脉冲激光与靶材作用时间极短,靶材内的组分几乎同时蒸发,因此羽辉的组分与靶材几乎一致,可制备出组分明确的高质量薄膜材料;该方法同样适用于其他氧化物半导体薄膜的制备。

附图说明

44.图1是本发明实施例1和对比例1中制得的硅掺杂氧化镓薄膜样品的正视结构示意图;

45.图2是本发明实施例2和对比例2中制得的硅掺杂铟镓氧化物薄膜样品的正视结构示意图;

46.图3是本发明实施例1和2及对比例1和2所制备的薄膜样品,依次标记为0.5%si、0.5%si,10%in、0.1%si和0.5%si,20%in,分别表示0.5%si掺杂ga2o3、0.5%si掺杂的

(in

0.1

ga

0.9

)2o3、0.1%si掺杂ga2o3及0.5%si掺杂的(in

0.2

ga

0.8

)2o3薄膜的xrd图;

47.图4是本发明实施例1和2及对比例1和2所制备的0.5%si掺杂ga2o3、0.5%si掺杂的(in

0.1

ga

0.9

)2o3、0.1%si掺杂ga2o3及0.5%si掺杂的(in

0.2

ga

0.8

)2o3薄膜样品的光学透过率图;

48.图5是本发明实施例1和2及对比例1和2所制备的0.5%si掺杂ga2o3、0.5%si掺杂的(in

0.1

ga

0.9

)2o3、0.1%si掺杂ga2o3及0.5%si掺杂的(in

0.2

ga

0.8

)2o3薄膜样品的紫外光电子能谱二次电子截止边。

具体实施方式

49.以下结合附图和具体实施例对本发明做进一步解释。

50.实施例1

51.本实施例的深紫外透明的硅掺杂氧化镓薄膜的具体制备方法如下:

52.(1)靶材合成:精确称取0.0113g的高纯sio2粉末和6.9947g的高纯ga2o3粉末,置于研钵并充分研磨混合均匀后倒入不锈钢等静压成型模具中,用压片机压成直径为1英寸的圆饼,压片机压强为10mpa,再将其放入高温马弗炉中用1350℃煅烧24h,升温速率为10℃/min,降温速率为5℃/min。冷却至室温后,即可获得si含量为0.5%的ga2o3靶材。

53.(2)将一片5

×

5mm的单面抛光氧化铝衬底分别用丙酮、异丙醇、去离子水超声清洗1min,并用氮气枪吹干,用银胶将洁净的衬底固定在基片加热台上,200℃烘烤20min,待银胶完全干透后将基片加热台送入脉冲激光沉积系统的真空腔体内。

54.(3)调整靶材与衬底之间的距离为45mm。先用机械泵将腔内气压抽至20pa以下,再用分子泵将真空抽至10-5

pa。开启加热系统,以25℃/min的升温速率将基片加热台加热至650℃并维持温度恒定。

55.(4)关闭插板阀,开启流量控制器往真空腔内通入氧气,并利用旁抽阀微调腔内气压,使腔内背景氧分压维持在1pa。调节激光能量使能量密度为1.6j/cm2,设置脉冲数为20000,脉冲频率为10hz。用挡板挡住样品台,开启激光器,先使用激光轰击靶材10min以清除表面污染物。清靶结束后旋开挡板,在氧化铝衬底上正式开始沉积薄膜。

56.(5)沉积结束后,维持背景氧分压在1pa,以25℃/min的降温速率将样品台降温至200℃以下,再用分子泵抽真空,使腔内恢复背底真空10-5

pa。将基片加热台取出,获取厚度为200nm的0.5%si(x=0.005)掺杂ga2o3薄膜,得到的结构如图1所示,包括氧化铝衬底和设于氧化铝衬底上的(si

0.005

ga

0.995

)2o3薄膜。

57.实施例2

58.按照与实施例1基本相同的方法制备用于对比的硅掺杂铟镓氧化物薄膜,不同之处在于,在步骤(1)靶材合成中分别称取了0.0108g、6.0065g和0.9885g的高纯sio2、ga2o3、in2o3粉末,即为si含量为0.5%(x=0.005),in含量为10%(y=0.1),制得厚度为200nm的(si

0.005

in

0.1

ga

0.895

)2o3薄膜。

59.对比例1

60.按照与实施例1基本相同的方法制备用于对比的深紫外透明的硅掺杂氧化镓薄膜,不同之处在于,在步骤(1)靶材合成中称取了0.0022g的高纯sio2粉末和6.9990g的高纯ga2o3粉末,即制得厚度为200nm的0.1%si掺杂ga2o3的(si

0.001

ga

0.999

)2o3薄膜。

61.对比例2

62.按照与实施例1基本相同的方法制备用于对比的硅掺杂铟镓氧化物薄膜,不同之处在于,在步骤(1)靶材合成中分别称取了0.0102g、5.1049g和1.8903g的高纯sio2、ga2o3、in2o3粉末,即为si含量为0.5%,in含量为20%,制得厚度为200nm的(si

0.005

in

0.2

ga

0.795

)2o3薄膜。

63.图3给出了本发明实施例1至2和对比例1至2所制备薄膜的xrd图,分别对应0.5%si掺杂ga2o3、0.5%si掺杂的(in

0.1

ga

0.9

)2o3、0.1%si掺杂ga2o3及0.5%si掺杂的(in

0.2

ga

0.8

)2o3薄膜,依次标记为0.5%si、0.5%si,10%in、0.1%si和0.5%si,20%in。实施例1和对比例1中,除al2o3衬底峰外,薄膜样品仅存在ga2o3(-402)、(-603)衍射峰,证明在氧化铝衬底上可以生长具备良好外延关系的氧化镓单晶薄膜。实施例2中的薄膜在上述衍射峰右侧出现新的衍射峰(113),但仍保持ga2o3单相,而对比例2中,即当in掺杂为20%时,发生明显分相,出现in2o3相。从结果可知,实施例1制备的硅掺杂氧化镓薄膜为单斜晶系,且与氧化铝衬底保持良好的外延关系;实施例2制备的硅掺杂铟镓氧化物薄膜在in掺杂浓度小于或等于10%时为单相氧化镓,基本不存在分相。

64.图4给出了本发明实施例1至2和对比例1至2所制备的硅掺杂氧化镓和硅掺杂铟镓氧化物薄膜样品的光学透过率图,包含0.1%si掺杂ga2o3、0.5%si掺杂ga2o3、0.5%si掺杂的(in

0.1

ga

0.9

)2o3及0.5%si掺杂的(in

0.2

ga

0.8

)2o3薄膜样品。该薄膜基于氧化铝衬底进行生长,氧化铝带隙~8ev,在紫外—可见光区都具有优秀的透明性,不会影响ga2o3薄膜的光学性能。深紫外区透过率是评估透明导电氧化物光学性能的关键指标,从结果可知,它们在300~1400nm的平均透过率分别为97%,95%,92%和75%,满足深紫外透明电极的需求。

65.图5给出了本发明实施例1至2及对比例1至2硅掺杂氧化镓和硅掺杂铟镓氧化物薄膜样品的紫外光电子能谱二次电子截止边,用以确定其功函数。通过线性外推法,可以确定0.1%si掺杂ga2o3、0.5%si掺杂ga2o3、0.5%si掺杂的(in

0.1

ga

0.9

)2o3及0.5%si掺杂的(in

0.2

ga

0.8

)2o3薄膜样品的功函数分别为3.1,3.3,3.4,3.6ev。功函数是评估透明导电氧化物电学性能的关键指标,从结果可知,实施例1所制备的0.5%si掺杂氧化镓薄膜在保持电导率的同时,具有低的功函数,已满足有机基光电子器件对电子注入层功函数的要求(2.5-3.5ev);实施例2所制备的0.5%si掺杂的(in

0.1

ga

0.9

)2o3薄膜在保持一定导电性和透过率的同时,能有效增大功函数,有利于实现氧化镓基半导体器件实现欧姆接触。

66.表1给出了本发明实施例1至2及对比例1至2硅掺杂氧化镓和硅掺杂铟镓氧化物薄膜样品的载流子浓度、迁移率、电导率、光学带隙、300~1400nm平均透过率和功函数等信息。其中实施例1所制备的0.5%si掺杂ga2o3薄膜载流子浓度可达5.2

×

10

19

cm-3

,电导率可达20s/cm;实施例2所制备的0.5%si掺杂的(in

0.1

ga

0.9

)2o3薄膜在功函数增加至3.4ev的情况下,仍能保持92%的平均透过率(300~1400nm),和一定的导电性。电导率是评估透明导电氧化物电学性能的关键指标,从结果可知,实施例1和实施例2所获得的薄膜的电导率满足深紫外透明电极的需求。

67.表1实施例1-2及对比例1-2硅掺杂氧化镓和硅掺杂铟镓氧化物薄膜样品的性能

[0068][0069]

本发明制备的硅掺杂氧化镓和硅掺杂铟镓氧化物薄膜样品兼具高深紫外透过率、高电导率、功函数可控和工业可嫁接性的特点,主要源于以下方面:

[0070]

1、氧化镓材料特性:ga2o3作为第四代超宽带隙氧化物半导体,带隙大于4.8ev,具有制备深紫外透明导电薄膜的天然优势。且其导带由离域的4s轨道构成,电子有效质量低,有助于实现较高的电子迁移率。

[0071]

2、掺杂剂的选择:si作为ga2o3中最常见的取代型si(si

ga

)施主,具有较低的形成能和电离能,更容易被活化,从而获得较高的载流子浓度。同时,si施主能级距离ga2o3导带较远,在较高掺杂浓度时,施主能级与导带间杂化作用较弱,因而保持较高的迁移率。

[0072]

3、in2o3的导带主要有in 5s组成,其位置相对ga 4s更低,因而可以有效增大功函数,而且三价in的引入会增强薄膜表面电子聚集,从而导致向下的能带弯曲,增强欧姆接触。

[0073]

4、脉冲激光沉积过程中,产生羽辉的动能和温度均较高,可进一步提升薄膜晶体质量。

[0074]

5、衬底的选择:采用工业上最常见的α-al2o3衬底,成本低廉,能够和现有的多种设备工艺相融合,商业可行性高。

[0075]

上述实施例仅用来进一步说明本发明的一种氧化镓深紫外透明电极的制备及其功函数调控的方法,但本发明并不局限于实施例,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均落入本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1