一种带孔洞钝化层的GaN基激光二极管结构及制造方法与流程

一种带孔洞钝化层的gan基激光二极管结构及制造方法

技术领域

1.本发明涉及激光二极管技术领域,尤其涉及一种带孔洞钝化层的gan基激光二极管结构及制造方法。

背景技术:

2.边发射的激光二极管,为了形成良好的脊波导结构,在脊的侧面覆盖光学绝缘层,可以形成光学限制,让电流从脊上注入形成高电流密度,达到激光阈值;目前的方式通常是采用折射率在1.46左右的sio2等绝缘材料,才可以形成较好的光限制效果。但这样对sio2等绝缘材料的折射率要求高,不利于制造。

技术实现要素:

3.基于此,本发明的目的在于提供一种带孔洞钝化层的gan基激光二极管结构,具有较高光限制效果,降低对绝缘材料的折射率要求。为实现上述目的,本发明的技术方案如下:

4.一种带孔洞钝化层的gan基激光二极管结构,包括n电极、n型gan衬底、n覆盖层、n波导层、发光活性层、p波导层、p型电子阻挡层和钝化层;

5.所述n型gan衬底、n覆盖层、n波导层、发光活性层、p波导层、p型电子阻挡层依次层叠设置在所述n电极上,所述p型电子阻挡层的上部表面凸出设置有脊条,所述脊条具有顶面和侧面,所述脊条包括p覆盖层和依次叠设在所述p覆盖层上表面的p接触层、p接触电极层;

6.所述钝化层包括第一钝化层和第二钝化层,所述第一钝化层和第二钝化层均为sio2层,所述第一钝化层设置在p型电子阻挡层的上表面,位于所述脊条的两侧,所述第一钝化层的靠近所述脊条的一侧设置有切角,使得所述第一钝化层与所述脊条之间形成切角空间,所述脊条两侧的所述切角对称设置;所述切角的上端部与所述脊条之间具有间隙,所述第二钝化层置于所述第一钝化层的上表面,使得所述切角空间形成密闭的空气夹层,在所述第二钝化层的上表面及所述脊条上还设置有作为p电极的金属层。

7.进一步,在所述脊条的长度方向上,所述切角空间的深度与所述脊条的长度相同。

8.进一步,所述切角的高度与所述第一钝化层的厚度相同。

9.进一步,所述第二钝化层的厚度小于或等于所述第一钝化层的厚度。

10.进一步,所述切角与第一钝化层的下表面所在平面之间的夹角为30

°‑

75

°

。

11.进一步,所述第一钝化层的厚度与所述第二钝化层的厚度之和大于或等于所述p覆盖层的厚度与所述p接触层的厚度之和。

12.进一步,所述第一钝化层的厚度与所述第二钝化层的厚度之和大于所述脊条的厚度时,所述第二钝化层延伸至所述脊条的上表面,位于所述脊条的上表面处的所述第二钝化层开设有通孔,所述通孔的边界小于所述脊条的上表面的边界。

13.根据本发明的另一方面,提供了一种带孔洞钝化层的gan基激光二极管结构的制

造方法,该方法包括以下步骤:

14.s1、在p接触层上制作图形化的光刻胶,以所述图形化的光刻胶为掩模,对依次层叠设置在p型电子阻挡层上的p覆盖层和p接触层进行蚀刻形成脊条;所述脊条凸出于p型电子阻挡层的上部表面,所述脊条具有顶面和侧面;

15.s2、去除图形化的光刻胶,在脊条的上表面以及与脊条侧面下部相连的p型电子阻挡层的上表面生长第一层sio2,其中,在与脊条侧面下部相连的p型电子阻挡层的上表面生长的第一层sio2作为第一钝化层,第一钝化层设置在p型电子阻挡层的上表面,位于所述脊条的两侧;

16.s3、分别在脊条上表面的第一层sio2以及第一钝化层上制作图形化的光刻胶,以所述图形化的光刻胶为掩模,蚀刻掉脊条顶面处的第一层sio2,以暴露脊条的顶面;

17.对第一钝化层的靠近脊条的一侧进行蚀刻形成切角,使得第一钝化层与脊条之间形成切角空间;脊条两侧的切角对称设置;

18.s4、去除图形化的光刻胶,在第一钝化层的上表面以及脊条的上表面生长第二层sio2,使得所述切角空间形成密闭的空气夹层,其中,在第一钝化层的上表面生长的第二层sio2作为第二钝化层;

19.s5、在脊条上表面的所述第二层sio2上制作图形化的光刻胶,以所述图形化的光刻胶为掩模,蚀刻掉脊条顶面处的部分第二层sio2而使第二层sio2具有通孔,以暴露脊条的部分顶面;

20.s6、去除图形化的光刻胶,在位于所述通孔处的脊条的上表面制作作为p接触电极层的金属沉积层;或者,在位于所述通孔处的脊条的上表面制作作为p接触电极层的金属沉积层,去除图形化的光刻胶;

21.s7、在第二钝化层和p接触电极层上生长作为p电极的金属层。

22.本发明的有益效果是:

23.本发明的带孔洞钝化层的gan基激光二极管结构及制造方法,脊侧面的光学覆盖层采用双层制作,脊的底部两侧带有空气层倒角结构,可以形成较高光限制效果,降低对绝缘材料的折射率要求。

附图说明

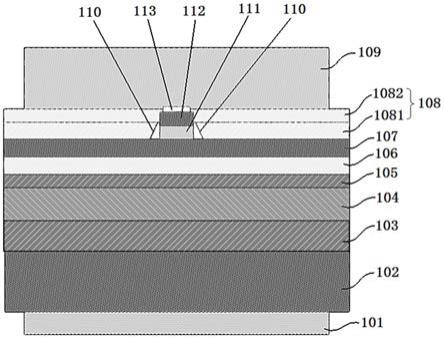

24.图1为本发明的带孔洞钝化层的gan基激光二极管结构的示意图;

25.图2为本发明一实施例的带孔洞钝化层的gan基激光二极管结构的立体示意图;

26.图中,

27.101n电极;

28.102n型gan衬底;

29.103 n覆盖层;

30.104 n波导层;

31.105发光活性层;

32.106 p波导层;

33.107 p型电子阻挡层;

34.108钝化层;1081第一钝化层;1082第二钝化层;

35.109 p电极;

36.110 切角;

37.111 p覆盖层;

38.112 p接触层;

39.113 p接触电极层。

具体实施方式

40.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例对本发明的带孔洞钝化层的gan基激光二极管结构及制造方法进行进一步详细说明。需要说明的是,在不冲突的情况下,以下各实施例及实施例中的特征可以相互组合。应当理解,此处所描述的具体实施例仅用于解释本发明,并不用于限定本发明。

41.参照图1和图2,本发明一实施例的带孔洞钝化层的gan基激光二极管结构,包括n电极101、n型gan衬底102、n覆盖层103、n波导层104、发光活性层105、p波导层106、p型电子阻挡层107和钝化层108。

42.n型gan衬底102、n覆盖层103、n波导层104、发光活性层105、p波导层106、p型电子阻挡层107依次层叠设置在n电极101上。

43.p型电子阻挡层107的上部表面凸出设置有脊条,所述脊条具有顶面和侧面,脊条包括p覆盖层111和依次叠设在p覆盖层111上表面的p接触层112、p接触电极层113。

44.钝化层108包括第一钝化层1081和第二钝化层1082。第一钝化层1081和第二钝化层1082均为sio2层,第一钝化层1081设置在p型电子阻挡层107的上表面,位于所述脊条的两侧,第一钝化层1081的靠近所述脊条的一侧设置有切角110,使得第一钝化层1081与所述脊条之间形成切角空间,所述脊条两侧的切角110对称设置。

45.切角110的上端部与所述脊条之间具有间隙,第二钝化层1082置于第一钝化层1081的上表面,使得所述切角空间形成密闭的空气夹层,在第二钝化层1082的上表面及所述脊条上还设置有作为p电极109的金属层。

46.在脊侧面的光学覆盖层采用双层制作,带有空气层倒角结构,可以形成良好的光学限制效果。

47.较佳地,切角110与第一钝化层1081的下表面所在平面之间的夹角为30

°‑

75

°

。切角110与第一钝化层1081的下表面所在平面之间的夹角可优选为30

°

、45

°

、50

°

或60

°

。

48.在脊条的长度方向上,所述切角空间的深度可与脊条的长度相同。这样切角空间就形成与脊条等长的长槽状。在其它实施方式中,在脊条的长度方向上,所述切角空间的深度也可小于脊条的长度,这样可以实现在脊条的长度方向上,所述切角空间的两端自然封闭。

49.作为一种可优选的实施方式,切角110的高度与第一钝化层1081的厚度相同。也就是说,切角110的上端部位于第一钝化层1081的上表面处,切角110的下端部位于第一钝化层1081的下表面处。这样可以进一步形成良好的光学限制效果。

50.作为另一种可优选实施方式,第二钝化层1082的厚度小于或等于第一钝化层1081的厚度。第一钝化层1081的厚度与第二钝化层1082的厚度之和大于或等于p覆盖层111的厚度与p接触层112的厚度之和。这样可以进一步提高光限制效果。

51.第一钝化层1081的厚度与第二钝化层1082的厚度之和大于所述p覆盖层111的厚度与所述p接触层112的厚度之和时,第二钝化层1082延伸至脊条的上表面,位于脊条的上表面处的第二钝化层1082开设有通孔,所述通孔的边界小于脊条的上表面的边界。即所述通孔的周长小于脊条的上表面的周长。优选的,位于所述通孔处的所述脊条的上表面还设置有作为p接触电极层113的金属沉积层,p接触电极层113与p电极109电性连接。设置p接触电极层113,能够提高电极导电特性。

52.n覆盖层103可为n型algan层,n波导层104可为n型gan层,发光活性层105可为ingan层;p波导层106可为p型gan层,p型电子阻挡层107可为p型algan层,p覆盖层111可为p型algan层,p接触层112可为p型gan层。

53.上述带孔洞钝化层的gan基激光二极管结构的制造过程,主要包括以下步骤:

54.s1、在p接触层112上制作图形化的光刻胶,以所述图形化的光刻胶为掩模,对依次层叠设置在p型电子阻挡层107上的p覆盖层111和p接触层112进行蚀刻形成脊条;所述脊条凸出于p型电子阻挡层107的上部表面,所述脊条具有顶面和侧面;

55.s2、去除图形化的光刻胶,在脊条的上表面以及与脊条侧面下部相连的p型电子阻挡层107的上表面生长第一层sio2,其中,在与脊条侧面下部相连的p型电子阻挡层107的上表面生长的第一层sio2作为第一钝化层1081,第一钝化层1081设置在p型电子阻挡层107的上表面,位于所述脊条的两侧;

56.s3、分别在脊条上表面的第一层sio2以及第一钝化层1081上制作图形化的光刻胶,以所述图形化的光刻胶为掩模,蚀刻掉脊条顶面处的第一层sio2,以暴露脊条的顶面;

57.对第一钝化层1081的靠近脊条的一侧进行蚀刻形成切角110,使得第一钝化层1081与脊条之间形成切角空间;脊条两侧的切角110对称设置;

58.s4、去除图形化的光刻胶,在第一钝化层1081的上表面以及脊条的上表面生长第二层sio2,使得所述切角空间形成密闭的空气夹层;其中,在第一钝化层1081的上表面生长的第二层sio2作为第二钝化层1082;

59.s5、在脊条上表面的所述第二层sio2上制作图形化的光刻胶,以所述图形化的光刻胶为掩模,蚀刻掉脊条顶面处的部分第二层sio2而使第二层sio2具有通孔,以暴露脊条的部分顶面;

60.s6、去除图形化的光刻胶,在位于所述通孔处的脊条的上表面制作作为p接触电极层113的金属沉积层;或者,在位于所述通孔处的脊条的上表面制作作为p接触电极层113的金属沉积层,去除图形化的光刻胶;

61.s7、在第二钝化层1082和p接触电极层113上生长作为p电极109的金属层。

62.制作完垂直脊结构后,生长整面的sio2;并进行光刻胶旋涂,由于脊的位置比较高,脊上面的光刻胶会比较薄,进行光刻胶的曝光,控制曝光量和显影工艺,只显影掉脊顶面的部分光刻胶,并蚀刻sio2,由于sio2会侧向蚀刻,所以在脊的边界形成倒角;脊上光刻胶的显影边界与脊的边界差距《0.2um。

63.采用双层制作:生长制作完第一层sio2,在第一层sio2与脊的边界进行蚀刻,sio2易蚀刻形成切角(倒角),然后生长第二层sio2,在切角(倒角)的上面进行封闭覆盖,制作出带有倒角结构的sio2;靠近光学限制层部分有空气夹层,可以形成良好的光学限制效果。双层结构,下层带有空气空隙,上层形成封闭;两侧与脊形成等高;采用空气夹层,光限制效果

更强;在脊的底部两侧,有效范围最大。

64.较佳地,在第一钝化层1081上生长第二层sio2采用电子束镀膜而形成第二钝化层1082。第二层sio2采用电子束镀膜,沉积速率较快,颗粒大,可以蒸镀时旋转有角度,可以迅速封闭脊结构上的第一层sio2空隙,或者部分漏进倒角的槽里,都仍可以形成空气夹层。靠近光学限制层部分有空气夹层,可以形成良好的光学限制效果。

65.第二层sio2快速生长后,再上胶光刻进一步在脊的上方进行蚀刻开孔sio2,使第二层sio2具有通孔,所述通孔的边界小于脊条的上表面的边界。然后在位于所述通孔处的脊条的上表面制作作为p接触电极层113的金属沉积层,p接触电极层113用于与p电极109电性连接。如此可以有效提高电极的导电特性。

66.p接触电极层113制作时可采用步骤s5中图形化的光刻胶为掩模,当然,p接触电极层113制作时也可不采用图形化的光刻胶为掩模,还可在第二层sio2单独制作图形化的光刻胶掩模。金属沉积层可以采用离子束溅射沉积工艺,也可以采用其它镀膜工艺,例如可以采用磁控溅射等镀膜方式,生长金属电极。

67.以上各实施例的带孔洞钝化层的gan基激光二极管结构及制造方法,脊侧面的光学覆盖层采用双层制作,脊的底部两侧带有空气层倒角结构,可以形成较高光限制效果,降低对绝缘材料的折射率要求。

68.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,凡未脱离本发明技艺精神所作的等效实施方式或变更均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1