一种表面高导电氟化碳的可控制备方法

1.本发明涉及氟化碳材料领域,尤其涉及一种表面高导电氟化碳的可控制备方法。

背景技术:

2.氟化碳材料(cf

x

)是目前世界上理论能量密度最高的锂原电池(锂/氟化碳电池)固态正极材料,另外锂/氟化碳电池还具有寿命长、自放电小、工作温度宽、环境友好等优点,在电子器件、生物医学和装备电源等领域有广阔应用前景,极具市场潜力,备受研究者关注。但氟化碳自身导电性差,使得锂/氟化碳电池在放电过程中存在电压滞后、电压平台低及大倍率放电性能差的问题,这些问题极大的制约了锂/氟化碳电池的应用。通过对氟化碳进行改性处理可有效改善这一问题,例如中国专利202011030019.2公开了一种等离子体诱导活化氟化碳的方法,利用等离子体技术对氟化碳材料表面进行改性,使得氟化碳材料表面达到表面去氟化、官能团改性以及激活碳氟键活性的效果,降低了锂/氟化碳电池的阻抗,改善了电池的电压滞后问题;但其比容量以及倍率性能提升不明显。

技术实现要素:

3.有鉴于此,本发明提供了一种表面高导电氟化碳的可控制备方法,在降低氟化碳表面氟含量的同时实现高氮掺杂,得到一种表面高导电氟化碳。

4.为达到上述目的,本发明的技术方案是这样实现的:

5.本发明实施例提供了一种表面高导电氟化碳的可控制备方法,所述方法包括:

6.将氟化碳浸润在含有表面活性剂的去离子水和无水乙醇混合液中,加入去氟化剂及氮源后,于120~240摄氏度下热处理4~12小时,得到表面高导电氟化碳材料;其中,所述表面高导电氟化碳表面氟含量为0~30%,氮掺杂量为7~26%。

7.其中,所述方法还包括:

8.(1)取50~90毫升去离子水和无水乙醇配成的混合液加入到聚四氟乙烯反应釜内胆中,再加入10~30毫克表面活性剂;

9.(2)取氟化碳加入所述反应釜内胆,超声震荡至所述氟化碳充分浸润;然后按所述氟化碳与去氟化剂质量比为1~4∶1加入所述去氟化剂,超声震荡至所述去氟化剂充分溶解;最后按所述氟化碳与氮源质量比为2~4∶1加入所述氮源,超声震荡至所述氮源充分溶解;

10.(3)将所述反应釜内胆放入反应釜中,密封后放入真空干燥箱中,于120~240摄氏度下热处理4~12小时;

11.(4)待所述反应釜冷却到室温后,将所得混合液用去离子水和无水乙醇交替抽滤,清洗残余的所述去氟化剂及所述氮源,重复三次,将清洗后的样品置于50~100摄氏度的真空干燥箱中干燥6~18小时,得到表面高导电氟化碳。

12.(5)将所述表面高导电氟化碳作为活性材料,与导电剂、粘结剂等经过调浆、涂布、干燥、裁片等过程后得到极片,以金属锂为对电极,组装成锂/氟化碳电池。

13.其中,所述氟化碳的氟含量为50~80%;所述氟化碳包括氟化碳微球、氟化石墨、氟化石墨烯及氟化碳纳米管至少之一。

14.其中,所述表面活性剂包括聚氨基甲酸乙酯、十二烷基苯磺酸钠及曲拉通x-100至少之一。

15.其中,所述去氟化剂包括氨水、氢氧化钠及氢氧化钾至少之一。

16.其中,所述氮源包括尿素、三聚氰胺及硫脲至少之一。

17.其中,所述调浆比例为氟化碳:导电剂∶粘结剂质量比包括8∶1∶1、0.82∶0.09∶0.09及0.86∶0.07∶0.07至少之一。

18.其中,所述导电剂包括科琴黑、乙炔黑、碳纳米管及碳纤维至少之一。

19.其中,所述粘结剂为聚四氟乙烯或聚偏氟乙烯。

20.其中,所述调浆溶剂为n-甲基吡咯烷酮,将所述氟化碳、所述导电剂、所述粘结剂制成浆料,涂布于涂炭铝箔,干燥后裁片制备成电极。

21.本发明提供一种表面高导电氟化碳的可控制备方法,将氟化碳充分浸润在含有表面活性剂的去离子水和无水乙醇混合液中,加入去氟化剂及氮源后,于120~240摄氏度下热处理4~12小时,得到表面高导电氟化碳材料;其中,所述表面高导电氟化碳表面氟含量为0~30%,氮掺杂量为7~26%;通过去氟化剂降低材料表面氟含量,并利用去氟化过程产生的缺陷实现高比例氮掺杂,氟化碳表面大量c-f键断裂,碳原子暴露,且产生的缺陷提供了大量氮原子嵌入位点;材料表面裸露的碳以及嵌入的氮原子提供了更好的导电网络,能够显著改善材料导电性,减轻电压滞后效应,在保证高比容量的同时,提高锂/氟化碳电池的倍率性能;同时,本发明中的表面高导电氟化碳因为比容量高、导电性好,为锂/氟化碳电池在高功率领域应用奠定了基础。

22.相较于现有技术,具有以下有益效果:

23.(1)一步实现氟化碳表面可控去氟化及氮掺杂;

24.(2)利用去氟化过程中产生的缺陷实现了高比例氮掺杂,掺杂量相较于传统氮掺杂方法显著提高;

25.(3)得到的表面高导电氟化碳具有优异的电压平台及倍率性能。

附图说明

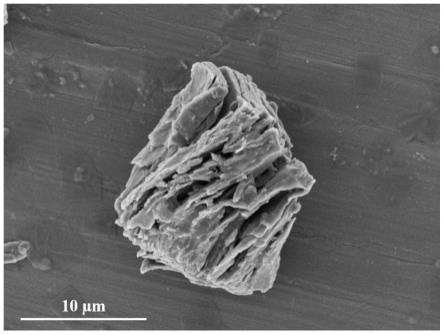

26.图1为本发明一实施例提供的改性后氟化碳材料微观形貌图;

27.图2为本发明一实施例提供的改性后氟化碳材料20c倍率放电图。

具体实施方式

28.以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

29.实施例一

30.本实施例中以氟含量为60%的氟化碳为原料,制备一种表面氟含量为6%,氮掺杂量为23%的表面高导电氟化碳为例,通过具体试验对本实施例提供的制备方法对氟化碳表面氟含量及氮掺杂量影响进行验证,具体如下:

31.(1)取80毫升去离子水和无水乙醇配成的混合液加入到聚四氟乙烯反应釜内胆

中,再加入18毫克表面活性剂;

32.(2)取氟化碳加入所述反应釜内胆,超声震荡至所述氟化碳充分浸润;然后按所述氟化碳与去氟化剂质量比为2∶1加入所述去氟化剂,超声震荡至所述去氟化剂充分溶解;最后按所述氟化碳与氮源质量比为3∶1加入所述氮源,超声震荡至所述氮源充分溶解;

33.(3)将所述反应釜内胆放入反应釜中,密封后放入真空干燥箱中,于180摄氏度下热处理8小时;

34.(4)待所述反应釜冷却到室温后,将所得混合液用去离子水和无水乙醇交替抽滤,清洗残余的所述去氟化剂及所述氮源重复三次,将清洗后的样品置于60摄氏度的真空干燥箱中干燥12小时,得到表面高导电氟化碳。

35.(5)将所述表面高导电氟化碳作为活性材料,与导电剂、粘结剂等经过调浆、涂布、干燥、裁片等过程后得到极片,以金属锂为对电极,组装成锂/氟化碳电池。

36.采用本实施例制备的表面高导电氟化碳为活性物质,制备锂一次扣式电池,具体方法包括:以8∶1∶1的比例分别称取表面高导电氟化碳、科琴黑、聚偏氟乙烯;将聚偏氟乙烯置于小烧杯中,加入一定量n-甲基吡咯烷酮搅拌成凝胶状物;将表面高导电氟化碳与导电科琴黑混合均匀后,缓慢加入烧杯中;添加适当容量n-甲基吡咯烷酮,直到得到分散均匀的浆料,然后将其以150微米的厚度涂覆在涂炭铝箔上,真空干燥24小时后制得极片;对电极为金属锂,隔膜为celgard-2500系列聚丙烯隔膜,电解液为1m libf4/pc∶dme(1∶1);采用2025扣式电池进行组装,全过程在手套箱中进行,装配顺序为负极壳-锂片-电解液-隔膜-电解液-电极片-垫片-弹簧片-正极壳,组装好后进行封装处理,最后测试其性能。

37.实施例二

38.本实施例中以氟含量为60%的氟化碳为原料,制备一种表面氟含量为0%,氮掺杂量为26%的表面高导电氟化碳为例,通过具体试验对本实施例提供的制备方法对氟化碳表面氟含量及氮掺杂量影响进行验证,具体如下:

39.(1)取80毫升去离子水和无水乙醇配成的混合液加入到聚四氟乙烯反应釜内胆中,再加入18毫克表面活性剂;

40.(2)取氟化碳加入所述反应釜内胆,超声震荡至所述氟化碳充分浸润;然后按所述氟化碳与去氟化剂质量比为1∶1加入所述去氟化剂,超声震荡至所述去氟化剂充分溶解;最后按所述氟化碳与氮源质量比为3∶1加入所述氮源,超声震荡至所述氮源充分溶解;

41.(3)将所述反应釜内胆放入反应釜中,密封后放入真空干燥箱中,于180摄氏度下热处理8小时;

42.(4)待所述反应釜冷却到室温后,将所得混合液用去离子水和无水乙醇交替抽滤,清洗残余的所述去氟化剂及所述氮源重复三次,将清洗后的样品置于60摄氏度的真空干燥箱中干燥12小时,得到表面高导电氟化碳。

43.(5)将所述表面高导电氟化碳作为活性材料,与导电剂、粘结剂等经过调浆、涂布、干燥、裁片等过程后得到极片,以金属锂为对电极,组装成锂/氟化碳电池。

44.采用本实施例制备的表面高导电氟化碳为活性物质,制备锂一次扣式电池,具体方法包括:以8∶1∶1的比例分别称取表面高导电氟化碳、科琴黑、聚偏氟乙烯;将聚偏氟乙烯置于小烧杯中,加入一定量n-甲基吡咯烷酮搅拌成凝胶状物;将表面高导电氟化碳与导电科琴黑混合均匀后,缓慢加入烧杯中;添加适当容量n-甲基吡咯烷酮,直到得到分散均匀的

浆料,然后将其以150微米的厚度涂覆在涂炭铝箔上,真空干燥24小时后制得极片;对电极为金属锂,隔膜为celgard-2500系列聚丙烯隔膜,电解液为1m libf4/pc∶dme(1∶1);采用2025扣式电池进行组装,全过程在手套箱中进行,装配顺序为负极壳-锂片-电解液-隔膜-电解液-电极片-垫片-弹簧片-正极壳,组装好后进行封装处理,最后测试其性能。

45.实施例三

46.本实施例中以氟含量为60%的氟化碳为原料制备一种表面氟含量为15%,氮掺杂量为14%的表面高导电氟化碳为例,通过具体试验对本实施例提供的制备方法对氟化碳表面氟含量及氮掺杂量影响进行验证,具体如下:

47.(1)取80毫升去离子水和无水乙醇配成的混合液加入到聚四氟乙烯反应釜内胆中,再加入18毫克表面活性剂;

48.(2)取氟化碳加入所述反应釜内胆,超声震荡至所述氟化碳充分浸润;然后按所述氟化碳与去氟化剂质量比为4∶1加入所述去氟化剂,超声震荡至所述去氟化剂充分溶解;最后按所述氟化碳与氮源质量比为3∶1加入所述氮源,超声震荡至所述氮源充分溶解;

49.(3)将所述反应釜内胆放入反应釜中,密封后放入真空干燥箱中,于180摄氏度下热处理8小时;

50.(4)待所述反应釜冷却到室温后,将所得混合液用去离子水和无水乙醇交替抽滤,清洗残余的所述去氟化剂及所述氮源重复三次,将清洗后的样品置于60摄氏度的真空干燥箱中干燥12小时,得到表面高导电氟化碳。

51.(5)将所述表面高导电氟化碳作为活性材料,与导电剂、粘结剂等经过调浆、涂布、干燥、裁片等过程后得到极片,以金属锂为对电极,组装成锂/氟化碳电池。

52.采用本实施例制备的表面高导电氟化碳为活性物质,制备锂一次扣式电池,具体方法包括:以8∶1∶1的比例分别称取表面高导电氟化碳、科琴黑、聚偏氟乙烯;将聚偏氟乙烯置于小烧杯中,加入一定量n-甲基吡咯烷酮搅拌成凝胶状物;将表面高导电氟化碳与导电科琴黑混合均匀后,缓慢加入烧杯中;添加适当容量n-甲基吡咯烷酮,直到得到分散均匀的浆料,然后将其以150微米的厚度涂覆在涂炭铝箔上,真空干燥24小时后制得极片;对电极为金属锂,隔膜为celgard-2500系列聚丙烯隔膜,电解液为1m libf4/pc∶dme(1∶1);采用2025扣式电池进行组装,全过程在手套箱中进行,装配顺序为负极壳-锂片-电解液-隔膜-电解液-电极片-垫片-弹簧片-正极壳,组装好后进行封装处理,最后测试其性能。

53.实施例四

54.本实施例中以氟含量为60%的氟化碳为原料,制备一种表面氟含量为4%,氮掺杂量为25%的表面高导电氟化碳为例,通过具体试验对本实施例提供的制备方法对氟化碳表面氟含量及氮掺杂量影响进行验证,具体如下:

55.(1)取80毫升去离子水和无水乙醇配成的混合液加入到聚四氟乙烯反应釜内胆中,再加入18毫克表面活性剂;

56.(2)取氟化碳加入所述反应釜内胆,超声震荡至所述氟化碳充分浸润;然后按所述氟化碳与去氟化剂质量比为2∶1加入所述去氟化剂,超声震荡至所述去氟化剂充分溶解;最后按所述氟化碳与氮源质量比为2∶1加入所述氮源,超声震荡至所述氮源充分溶解;

57.(3)将所述反应釜内胆放入反应釜中,密封后放入真空干燥箱中,于180摄氏度下热处理8小时;

58.(4)待所述反应釜冷却到室温后,将所得混合液用去离子水和无水乙醇交替抽滤,清洗残余的所述去氟化剂及所述氮源重复三次,将清洗后的样品置于60摄氏度的真空干燥箱中干燥12小时,得到表面高导电氟化碳。

59.(5)将所述表面高导电氟化碳作为活性材料,与导电剂、粘结剂等经过调浆、涂布、干燥、裁片等过程后得到极片,以金属锂为对电极,组装成锂/氟化碳电池。

60.采用本实施例制备的表面高导电氟化碳为活性物质,制备锂一次扣式电池,具体方法包括:以8∶1∶1的比例分别称取表面高导电氟化碳、科琴黑、聚偏氟乙烯;将聚偏氟乙烯置于小烧杯中,加入一定量n-甲基吡咯烷酮搅拌成凝胶状物;将表面高导电氟化碳与导电科琴黑混合均匀后,缓慢加入烧杯中;添加适当容量n-甲基吡咯烷酮,直到得到分散均匀的浆料,然后将其以150微米的厚度涂覆在涂炭铝箔上,真空干燥24小时后制得极片;对电极为金属锂,隔膜为celgard-2500系列聚丙烯隔膜,电解液为1m libf4/pc∶dme(1∶1);采用2025扣式电池进行组装,全过程在手套箱中进行,装配顺序为负极壳-锂片-电解液-隔膜-电解液-电极片-垫片-弹簧片-正极壳,组装好后进行封装处理,最后测试其性能。

61.实施例五

62.本实施例中以氟含量为60%的氟化碳为原料,制备一种表面氟含量为8%,氮掺杂量为12%的表面高导电氟化碳为例,通过具体试验对本实施例提供的制备方法对氟化碳表面氟含量及氮掺杂量影响进行验证,具体如下:

63.(1)取80毫升去离子水和无水乙醇配成的混合液加入到聚四氟乙烯反应釜内胆中,再加入18毫克表面活性剂;

64.(2)取氟化碳加入所述反应釜内胆,超声震荡至所述氟化碳充分浸润;然后按所述氟化碳与去氟化剂质量比为2∶1加入所述去氟化剂,超声震荡至所述去氟化剂充分溶解;最后按所述氟化碳与氮源质量比为3∶1加入所述氮源,超声震荡至所述氮源充分溶解;

65.(3)将所述反应釜内胆放入反应釜中,密封后放入真空干燥箱中,于180摄氏度下热处理8小时;

66.(4)待所述反应釜冷却到室温后,将所得混合液用去离子水和无水乙醇交替抽滤,清洗残余的所述去氟化剂及所述氮源重复三次,将清洗后的样品置于60摄氏度的真空干燥箱中干燥12小时,得到表面高导电氟化碳。

67.(5)将所述表面高导电氟化碳作为活性材料,与导电剂、粘结剂等经过调浆、涂布、干燥、裁片等过程后得到极片,以金属锂为对电极,组装成锂/氟化碳电池。

68.采用本实施例制备的表面高导电氟化碳为活性物质,制备锂一次扣式电池,具体方法包括:以8∶1∶1的比例分别称取表面高导电氟化碳、科琴黑、聚偏氟乙烯;将聚偏氟乙烯置于小烧杯中,加入一定量n-甲基吡咯烷酮搅拌成凝胶状物;将表面高导电氟化碳与导电科琴黑混合均匀后,缓慢加入烧杯中;添加适当容量n-甲基吡咯烷酮,直到得到分散均匀的浆料,然后将其以150微米的厚度涂覆在涂炭铝箔上,真空干燥24小时后制得极片;对电极为金属锂,隔膜为celgard-2500系列聚丙烯隔膜,电解液为1m libf4/pc∶dme(1∶1);采用2025扣式电池进行组装,全过程在手套箱中进行,装配顺序为负极壳-锂片-电解液-隔膜-电解液-电极片-垫片-弹簧片-正极壳,组装好后进行封装处理,最后测试其性能。

69.实施例六

70.本实施例中以氟含量为60%的氟化碳为原料制备一种表面氟含量为12%,氮掺杂

量为16%的表面高导电氟化碳为例,通过具体试验对本实施例提供的制备方法对氟化碳表面氟含量及氮掺杂量影响进行验证,具体如下:

71.(1)取80毫升去离子水和无水乙醇配成的混合液加入到聚四氟乙烯反应釜内胆中,再加入18毫克表面活性剂;

72.(2)取氟化碳加入所述反应釜内胆,超声震荡至所述氟化碳充分浸润;然后按所述氟化碳与去氟化剂质量比为2∶1加入所述去氟化剂,超声震荡至所述去氟化剂充分溶解;最后按所述氟化碳与氮源质量比为3∶1加入所述氮源,超声震荡至所述氮源充分溶解;

73.(3)将所述反应釜内胆放入反应釜中,密封后放入真空干燥箱中,于120摄氏度下热处理8小时;

74.(4)待所述反应釜冷却到室温后,将所得混合液用去离子水和无水乙醇交替抽滤,清洗残余的所述去氟化剂及所述氮源重复三次,将清洗后的样品置于60摄氏度的真空干燥箱中干燥12小时,得到表面高导电氟化碳。

75.(5)将所述表面高导电氟化碳作为活性材料,与导电剂、粘结剂等经过调浆、涂布、干燥、裁片等过程后得到极片,以金属锂为对电极,组装成锂/氟化碳电池。

76.采用本实施例制备的表面高导电氟化碳为活性物质,制备锂一次扣式电池,具体方法包括:以8∶1∶1的比例分别称取表面高导电氟化碳、科琴黑、聚偏氟乙烯;将聚偏氟乙烯置于小烧杯中,加入一定量n-甲基吡咯烷酮搅拌成凝胶状物;将表面高导电氟化碳与导电科琴黑混合均匀后,缓慢加入烧杯中;添加适当容量n-甲基吡咯烷酮,直到得到分散均匀的浆料,然后将其以150微米的厚度涂覆在涂炭铝箔上,真空干燥24小时后制得极片;对电极为金属锂,隔膜为celgard-2500系列聚丙烯隔膜,电解液为1m libf4/pc∶dme(1∶1);采用2025扣式电池进行组装,全过程在手套箱中进行,装配顺序为负极壳-锂片-电解液-隔膜-电解液-电极片-垫片-弹簧片-正极壳,组装好后进行封装处理,最后测试其性能。

77.实施例七

78.本实施例中以氟含量为60%的氟化碳为原料,制备一种表面氟含量为3%,氮掺杂量为24%的表面高导电氟化碳为例,通过具体试验对本实施例提供的制备方法对氟化碳表面氟含量及氮掺杂量影响进行验证,具体如下:

79.(1)取80毫升去离子水和无水乙醇配成的混合液加入到聚四氟乙烯反应釜内胆中,再加入18毫克表面活性剂;

80.(2)取氟化碳加入所述反应釜内胆,超声震荡至所述氟化碳充分浸润;然后按所述氟化碳与去氟化剂质量比为2∶1加入所述去氟化剂,超声震荡至所述去氟化剂充分溶解;最后按所述氟化碳与氮源质量比为3∶1加入所述氮源,超声震荡至所述氮源充分溶解;

81.(3)将所述反应釜内胆放入反应釜中,密封后放入真空干燥箱中,于240摄氏度下热处理8小时;

82.(4)待所述反应釜冷却到室温后,将所得混合液用去离子水和无水乙醇交替抽滤,清洗残余的所述去氟化剂及所述氮源重复三次,将清洗后的样品置于60摄氏度的真空干燥箱中干燥12小时,得到表面高导电氟化碳。

83.(5)将所述表面高导电氟化碳作为活性材料,与导电剂、粘结剂等经过调浆、涂布、干燥、裁片等过程后得到极片,以金属锂为对电极,组装成锂/氟化碳电池。

84.采用本实施例制备的表面高导电氟化碳为活性物质,制备锂一次扣式电池,具体

方法包括:以8∶1∶1的比例分别称取表面高导电氟化碳、科琴黑、聚偏氟乙烯;将聚偏氟乙烯置于小烧杯中,加入一定量n-甲基吡咯烷酮搅拌成凝胶状物;将表面高导电氟化碳与导电科琴黑混合均匀后,缓慢加入烧杯中;添加适当容量n-甲基吡咯烷酮,直到得到分散均匀的浆料,然后将其以150微米的厚度涂覆在涂炭铝箔上,真空干燥24小时后制得极片;对电极为金属锂,隔膜为celgard-2500系列聚丙烯隔膜,电解液为1m libf4/pc∶dme(1∶1);采用2025扣式电池进行组装,全过程在手套箱中进行,装配顺序为负极壳-锂片-电解液-隔膜-电解液-电极片-垫片-弹簧片-正极壳,组装好后进行封装处理,最后测试其性能。

85.实施例八

86.本实施例中以氟含量为60%的氟化碳为原料制备一种表面氟含量为30%,氮掺杂量为7%的表面高导电氟化碳为例通过具体试验对本实施例提供的制备方法对氟化碳表面氟含量及氮掺杂量影响进行验证,具体如下:

87.(1)取80毫升去离子水和无水乙醇配成的混合液加入到聚四氟乙烯反应釜内胆中,再加入18毫克表面活性剂;

88.(2)取氟化碳加入所述反应釜内胆,超声震荡至所述氟化碳充分浸润;然后按所述氟化碳与去氟化剂质量比为2∶1加入所述去氟化剂,超声震荡至所述去氟化剂充分溶解;最后按所述氟化碳与氮源质量比为3∶1加入所述氮源,超声震荡至所述氮源充分溶解;

89.(3)将所述反应釜内胆放入反应釜中,密封后放入真空干燥箱中,于180摄氏度下热处理4小时;

90.(4)待所述反应釜冷却到室温后,将所得混合液用去离子水和无水乙醇交替抽滤,清洗残余的所述去氟化剂及所述氮源重复三次将清洗后的样品置于60摄氏度的真空干燥箱中干燥12小时,得到表面高导电氟化碳。

91.(5)将所述表面高导电氟化碳作为活性材料,与导电剂、粘结剂等经过调浆、涂布、干燥、裁片等过程后得到极片,以金属锂为对电极,组装成锂/氟化碳电池。

92.采用本实施例制备的表面高导电氟化碳为活性物质,制备锂一次扣式电池,具体方法包括:以8∶1∶1的比例分别称取表面高导电氟化碳、科琴黑、聚偏氟乙烯;将聚偏氟乙烯置于小烧杯中,加入一定量n-甲基吡咯烷酮搅拌成凝胶状物;将表面高导电氟化碳与导电科琴黑混合均匀后,缓慢加入烧杯中;添加适当容量n-甲基吡咯烷酮,直到得到分散均匀的浆料,然后将其以150微米的厚度涂覆在涂炭铝箔上,真空干燥24小时后制得极片;对电极为金属锂,隔膜为celgard-2500系列聚丙烯隔膜,电解液为1m libf4/pc∶dme(1∶1);采用2025扣式电池进行组装,全过程在手套箱中进行,装配顺序为负极壳-锂片-电解液-隔膜-电解液-电极片-垫片-弹簧片-正极壳,组装好后进行封装处理,最后测试其性能。

93.实施例九

94.本实施例中以氟含量为60%的氟化碳为原料,制备一种表面氟含量为2%,氮掺杂量为24%的表面高导电氟化碳为例,通过具体试验对本实施例提供的制备方法对氟化碳表面氟含量及氮掺杂量影响进行验证,具体如下:

95.(1)取80毫升去离子水和无水乙醇配成的混合液加入到聚四氟乙烯反应釜内胆中,再加入18毫克表面活性剂;

96.(2)取氟化碳加入所述反应釜内胆,超声震荡至所述氟化碳充分浸润;然后按所述氟化碳与去氟化剂质量比为2∶1加入所述去氟化剂,超声震荡至所述去氟化剂充分溶解;最

后按所述氟化碳与氮源质量比为3∶1加入所述氮源,超声震荡至所述氮源充分溶解;

97.(3)将所述反应釜内胆放入反应釜中,密封后放入真空干燥箱中,于180摄氏度下热处理12小时;

98.(4)待所述反应釜冷却到室温后,将所得混合液用去离子水和无水乙醇交替抽滤,清洗残余的所述去氟化剂及所述氮源重复三次,将清洗后的样品置于60摄氏度的真空干燥箱中干燥12小时,得到表面高导电氟化碳。

99.(5)将所述表面高导电氟化碳作为活性材料,与导电剂、粘结剂等经过调浆、涂布、干燥、裁片等过程后得到极片,以金属锂为对电极,组装成锂/氟化碳电池。

100.采用本实施例制备的表面高导电氟化碳为活性物质,制备锂一次扣式电池,具体方法包括:以8∶1∶1的比例分别称取表面高导电氟化碳、科琴黑、聚偏氟乙烯;将聚偏氟乙烯置于小烧杯中,加入一定量n-甲基吡咯烷酮搅拌成凝胶状物;将表面高导电氟化碳与导电科琴黑混合均匀后,缓慢加入烧杯中;添加适当容量n-甲基吡咯烷酮,直到得到分散均匀的浆料,然后将其以150微米的厚度涂覆在涂炭铝箔上,真空干燥24小时后制得极片;对电极为金属锂,隔膜为celgard-2500系列聚丙烯隔膜,电解液为1m libf4/pc∶dme(1∶1);采用2025扣式电池进行组装,全过程在手套箱中进行,装配顺序为负极壳-锂片-电解液-隔膜-电解液-电极片-垫片-弹簧片-正极壳,组装好后进行封装处理,最后测试其性能。

101.对比例一

102.本对比例相较于实施例一,不添加去氟化剂以及氮源,制得的氟化碳表面氟含量为60%,氮掺杂量为0%,具体如下:

103.(1)取80毫升去离子水和无水乙醇配成的混合液加入到聚四氟乙烯反应釜内胆中,再加入18毫克表面活性剂;

104.(2)取氟化碳加入所述反应釜内胆,超声震荡至所述氟化碳充分浸润;

105.(3)将所述反应釜内胆放入反应釜中,密封后放入真空干燥箱中,于180摄氏度下热处理8小时;

106.(4)待所述反应釜冷却到室温后,将所得混合液用去离子水和无水乙醇交替抽滤,清洗残余的所述去氟化剂及所述氮源重复三次,将清洗后的样品置于60摄氏度的真空干燥箱中干燥12小时,得到表面高导电氟化碳。

107.(5)将所述表面高导电氟化碳作为活性材料,与导电剂、粘结剂等经过调浆、涂布、干燥、裁片等过程后得到极片,以金属锂为对电极,组装成锂/氟化碳电池。

108.采用本对比例制备的氟化碳为活性物质,制备锂一次扣式电池,具体方法包括:以8∶1∶1的比例分别称取氟化碳、科琴黑、聚偏氟乙烯;将聚偏氟乙烯置于小烧杯中,加入一定量n-甲基吡咯烷酮搅拌成凝胶状物;将氟化碳与导电科琴黑混合均匀后,缓慢加入烧杯中;添加适当容量n-甲基吡咯烷酮,直到得到分散均匀的浆料,然后将其以150微米的厚度涂覆在涂炭铝箔上,真空干燥24小时后制得极片;对电极为金属锂,隔膜为celgard-2500系列聚丙烯隔膜,电解液为1m libf4/pc∶dme(1∶1);采用2025扣式电池进行组装,全过程在手套箱中进行,装配顺序为负极壳-锂片-电解液-隔膜-电解液-电极片-垫片-弹簧片-正极壳,组装好后进行封装处理,最后测试其性能。

109.对比例二

110.本对比例相较于实施例一,不添加氮源,制得的氟化碳表面氟含量为7%,氮掺杂

量为0%,具体如下:

111.(1)取80毫升去离子水和无水乙醇配成的混合液加入到聚四氟乙烯反应釜内胆中,再加入18毫克表面活性剂;

112.(2)取氟化碳加入所述反应釜内胆,超声震荡至所述氟化碳充分浸润;然后按所述氟化碳与去氟化剂质量比为2∶1加入所述去氟化剂,超声震荡至所述去氟化剂充分溶解;

113.(3)将所述反应釜内胆放入反应釜中,密封后放入真空干燥箱中,于180摄氏度下热处理8小时;

114.(4)待所述反应釜冷却到室温后,将所得混合液用去离子水和无水乙醇交替抽滤,清洗残余的所述去氟化剂及所述氮源重复三次,将清洗后的样品置于60摄氏度的真空干燥箱中干燥12小时,得到表面高导电氟化碳。

115.(5)将所述表面高导电氟化碳作为活性材料,与导电剂、粘结剂等经过调浆、涂布、干燥、裁片等过程后得到极片,以金属锂为对电极,组装成锂/氟化碳电池。

116.采用本对比例制备的氟化碳为活性物质,制备锂一次扣式电池,具体方法包括:以8∶1∶1的比例分别称取氟化碳、科琴黑、聚偏氟乙烯;将聚偏氟乙烯置于小烧杯中,加入一定量n-甲基吡咯烷酮搅拌成凝胶状物;将氟化碳与导电科琴黑混合均匀后,缓慢加入烧杯中;添加适当容量n-甲基吡咯烷酮,直到得到分散均匀的浆料,然后将其以150微米的厚度涂覆在涂炭铝箔上,真空干燥24小时后制得极片;对电极为金属锂,隔膜为celgard-2500系列聚丙烯隔膜,电解液为1m libf4/pc∶dme(1∶1);采用2025扣式电池进行组装,全过程在手套箱中进行,装配顺序为负极壳-锂片-电解液-隔膜-电解液-电极片-垫片-弹簧片-正极壳,组装好后进行封装处理,最后测试其性能。

117.对比例三

118.本对比例相较于实施例一,不添加去氟化剂,制得的氟化碳表面氟含量为7%,氮掺杂量为0%,具体如下:

119.(1)取80毫升去离子水和无水乙醇配成的混合液加入到聚四氟乙烯反应釜内胆中,再加入18毫克表面活性剂;

120.(2)取氟化碳加入所述反应釜内胆,超声震荡至所述氟化碳充分浸润;然后按所述氟化碳与氮源质量比为3∶1加入所述氮源,超声震荡至所述氮源充分溶解;

121.(3)将所述反应釜内胆放入反应釜中,密封后放入真空干燥箱中,于180摄氏度下热处理8小时;

122.(4)待所述反应釜冷却到室温后,将所得混合液用去离子水和无水乙醇交替抽滤,清洗残余的所述去氟化剂及所述氮源重复三次,将清洗后的样品置于60摄氏度的真空干燥箱中干燥12小时,得到表面高导电氟化碳。

123.(5)将所述表面高导电氟化碳作为活性材料,与导电剂、粘结剂等经过调浆、涂布、干燥、裁片等过程后得到极片,以金属锂为对电极,组装成锂/氟化碳电池。

124.采用本对比例制备的氟化碳为活性物质,制备锂一次扣式电池,具体方法包括:以8∶1∶1的比例分别称取氟化碳、科琴黑、聚偏氟乙烯;将聚偏氟乙烯置于小烧杯中,加入一定量n-甲基吡咯烷酮搅拌成凝胶状物;将氟化碳与导电科琴黑混合均匀后,缓慢加入烧杯中;添加适当容量n-甲基吡咯烷酮,直到得到分散均匀的浆料,然后将其以150微米的厚度涂覆在涂炭铝箔上,真空干燥24小时后制得极片;对电极为金属锂,隔膜为celgard-2500系列聚

丙烯隔膜,电解液为1m libf4/pc∶dme(1∶1);采用2025扣式电池进行组装,全过程在手套箱中进行,装配顺序为负极壳-锂片-电解液-隔膜-电解液-电极片-垫片-弹簧片-正极壳,组装好后进行封装处理,最后测试其性能。

125.对比例四

126.本对比例相较于实施例一,添加超出限定比例的去氟化剂,制得的氟化碳表面氟含量为56%,氮掺杂量为4%,具体如下:

127.(1)取80毫升去离子水和无水乙醇配成的混合液加入到聚四氟乙烯反应釜内胆中,再加入18毫克表面活性剂;

128.(2)取氟化碳加入所述反应釜内胆,超声震荡至所述氟化碳充分浸润;然后按所述氟化碳与去氟化剂质量比为50∶1加入所述去氟化剂,超声震荡至所述去氟化剂充分溶解;最后按所述氟化碳与氮源质量比为3∶1加入所述氮源,超声震荡至所述氮源充分溶解;

129.(3)将所述反应釜内胆放入反应釜中,密封后放入真空干燥箱中,于180摄氏度下热处理8小时;

130.(4)待所述反应釜冷却到室温后,将所得混合液用去离子水和无水乙醇交替抽滤,清洗残余的所述去氟化剂及所述氮源重复三次,将清洗后的样品置于60摄氏度的真空干燥箱中干燥12小时,得到表面高导电氟化碳。

131.(5)将所述表面高导电氟化碳作为活性材料,与导电剂、粘结剂等经过调浆、涂布、干燥、裁片等过程后得到极片,以金属锂为对电极,组装成锂/氟化碳电池。

132.采用本对比例制备的氟化碳为活性物质,制备锂一次扣式电池,具体方法包括:以8∶1∶1的比例分别称取氟化碳、科琴黑、聚偏氟乙烯;将聚偏氟乙烯置于小烧杯中,加入一定量n-甲基吡咯烷酮搅拌成凝胶状物;将氟化碳与导电科琴黑混合均匀后,缓慢加入烧杯中;添加适当容量n-甲基吡咯烷酮,直到得到分散均匀的浆料,然后将其以150微米的厚度涂覆在涂炭铝箔上,真空干燥24小时后制得极片;对电极为金属锂,隔膜为celgard-2500系列聚丙烯隔膜,电解液为1m libf4/pc∶dme(1∶1);采用2025扣式电池进行组装,全过程在手套箱中进行,装配顺序为负极壳-锂片-电解液-隔膜-电解液-电极片-垫片-弹簧片-正极壳,组装好后进行封装处理,最后测试其性能。

133.请参见表1与表2,为本发明中所有实施例与对比例的对比总结,从中可以看出:

134.1)实施例1中当氟化碳与去氟化剂质量比为2∶1氟化碳与氮源质量比为3∶1,在180摄氏度水热反应8小时,可以得到表面氟含量为6%、氮掺杂量为23%且在20c放电倍率下比容量为605毫安时/克的表面高导电氟化碳;

135.2)通过实施例1、2、3的比较可以得出氟化碳与去氟化剂质量比,2∶1为最佳比例;实施例2中去氟化剂含量过高导致过度去氟化,造成材料的比容量过低;对比例4中过高的质量比使得材料去氟化程度不足,导致氮掺杂量也很低,因此倍率性能没有显著提升;

136.3)通过实施例1、4、5的比较可以得出氟化碳与去氮源质量比,比较改性材料的表面氮掺杂量以及最大放电倍率下的比容量,3∶1为最佳比例;实施例4中氮源含量过高导致氟化碳结构过度破坏,造成材料的比容量降低;

137.4)结合实施例1、6、7、8、9,确定合适的溶剂热温度和时间为180摄氏度和8小时。

[0138][0139][0140]

表1

[0141][0142]

表2

[0143]

综上所述,与现有氟化碳改性技术中杂原子掺杂量不足,导致电压平台以及倍率

性能提升不明显相比,本发明提供一种表面高导电氟化碳的可控制备方法,将氟化碳充分浸润在含有表面活性剂的去离子水和无水乙醇混合液中,加入去氟化剂及氮源后,于120~240摄氏度下热处理4~12小时,得到表面高导电氟化碳材料;其中,所述表面高导电氟化碳表面氟含量为0~30%,氮掺杂量为7~26%;通过去氟化剂降低材料表面氟含量,并利用去氟化过程产生的缺陷实现高比例氮掺杂,氟化碳表面大量c-f键断裂,碳原子暴露,且产生的缺陷提供了大量氮原子嵌入位点;材料表面裸露的碳以及嵌入的氮原子提供了更好的导电网络,能够显著改善材料导电性,减轻电压滞后效应,在保证高比容量的同时,提高锂/氟化碳电池的倍率性能;同时,所述表面高导电氟化碳具有比容量高且导电性好的突出优势,对扩大锂/氟化碳电池的应用范围具有重要指导意义。

[0144]

以上所述,仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和范围之内所作的任何修改、等同替换和改进等,均包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1