三维沟槽电极硅探测器及其制备方法

1.本技术涉及半导体技术领域,具体涉及一种三维沟槽电极硅探测器及其制备方法。

背景技术:

2.三维沟槽电极硅探测器摆脱了芯片厚度的限制,因此电极间距可以增大从而提高探测灵敏体积。由于理想的三维探测器电场几乎垂直于电极的径向分布,在探测穿透辐射如x射线、β辐射、高能粒子等具有独特的优势,因此大面积三维沟槽电极探测器有许多潜在的应用,例如,行星体表面的x射线的测量,布鲁克海文国家实验室提出的地外x射线光谱仪的硅漂移探测器阵列总面积需要500cm2,每个像素单元为0.2cm2,大面积三维硅探测器可能更适合这项任务。然而,如图1和图2所示,具有大面积(大电极间距)三维沟槽电极的硅探测器的耗尽电压会增加,在大面积三维沟槽电极探测器表面附近,由于si-sio2界面系统中存在多种电荷和能态,沟槽电极表面会提前到达临界击穿场,发生雪崩击穿。

技术实现要素:

3.本技术的目的是提供一种三维沟槽电极硅探测器。为了对披露的实施例的一些方面有一个基本的理解,下面给出了简单的概括。该概括部分不是泛泛评述,也不是要确定关键/重要组成元素或描绘这些实施例的保护范围。其唯一目的是用简单的形式呈现一些概念,以此作为后面的详细说明的序言。

4.根据本技术实施例的一个方面,提供一种三维沟槽电极硅探测器,包括衬底、中央电极、沟槽电极以及多重漂浮环;

5.所述中央电极设置在所述衬底中央;

6.所述沟槽电极呈环形,设置在所述衬底外周并环绕所述中央电极;

7.所述多重漂浮环设置在所述衬底上、位于所述中央电极和所述沟槽电极之间,且每一所述漂浮环环绕所述中央电极。

8.在本技术的一些实施例中,所述漂浮环的上表面与所述衬底的上表面相齐平。

9.在本技术的一些实施例中,所述漂浮环埋藏于所述衬底中。

10.在本技术的一些实施例中,所述三维沟槽电极硅探测器还包括分别电连接所述沟槽电极、中央电极的沟槽电极引出端和中央电极引出端,所述沟槽电极引出端和中央电极引出端分别设置在所述衬底的上表面。

11.在本技术的一些实施例中,所述三维沟槽电极硅探测器还包括位于所述衬底上表面和下表面上的介质层。

12.根据本技术实施例的另一个方面,提供一种三维沟槽电极硅探测器的制备方法,包括:

13.提供衬底;

14.在衬底的外周刻蚀环形沟槽;

15.在环形沟槽内形成环形的沟槽电极;

16.在衬底的中央刻蚀深沟槽,并在深沟槽内形成中央电极,且使所述中央电极被所述沟槽电极所环绕;

17.分别在衬底上形成多重漂浮环,使每一所述漂浮环位于中央电极和沟槽电极之间、且使每一所述漂浮环环绕所述中央电极。

18.在本技术的一些实施例中,所述分别在所述衬底上形成多重漂浮环,包括:

19.在所述衬底上注入离子制备漂浮环,使所述漂浮环的上表面与所述衬底的上表面相齐平。

20.在本技术的一些实施例中,所述分别在所述衬底上形成多重漂浮环,包括:

21.在所述衬底内注入离子制备漂浮环,使所述漂浮环埋藏于所述衬底中。

22.在本技术的一些实施例中,所述形成环形的沟槽电极包括:

23.对所述环形沟槽的侧壁进行离子注入,在环形沟槽的侧壁及底壁覆盖介质层,使所述环形沟槽内充满氧化物或留有空腔。

24.在本技术的一些实施例中,所述方法还包括:在所述衬底上分别形成所述沟槽电极的电极引出端、所述中央电极的电极引出端。

25.本技术实施例的其中一个方面提供的技术方案可以包括以下有益效果:

26.本技术实施例提供的三维沟槽电极硅探测器,大幅减小了死区占比,大幅增加了有效探测灵敏区,多重漂浮环有效改善了硅-二氧化硅界面对探测器表面性能的严重不良影响,提升了探测器的击穿电压,大大降低了雪崩击穿的发生率,使探测器能够工作在较高的偏置电压,缩短了信号响应时间。

27.本技术的其他特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者,部分特征和优点可以从说明书中推知或毫无疑义地确定,或者通过实施本技术实施例了解。

附图说明

28.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

29.图1示出了现有技术的p+pn+电场分布图;

30.图2示出了现有技术的平行于中央电极1μm电场分布图;

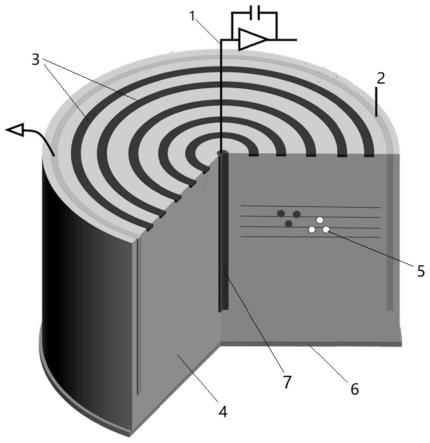

31.图3示出了本技术一个实施例的三维沟槽电极硅探测器的结构示意图;

32.图4示出了用于仿真实验的三维沟槽电极硅探测器的剖视图;

33.图5示出了仿真实验的三维沟槽电极硅探测器的电势分布图;

34.图6示出了仿真实验的三维沟槽电极硅探测器的表面与体内电势分布对比;

35.图7示出了仿真实验的三维沟槽电极硅探测器的电场分布图;

36.图8示出了仿真实验的三维沟槽电极硅探测器的表面与体内电场分布对比;

37.图9示出了相同面积下大面积单元与小面积单元阵列死区占比;

38.图10示出了本技术另一个实施例的三维沟槽电极硅探测器的结构示意图;

39.图11示出了图10所示的三维沟槽电极硅探测器的电场分布曲线;

40.图12(a)至图12(e)示出了不同形状或数量的沟槽电极的顶视图;

41.图13示出了本技术另一个实施例的三维沟槽电极硅探测器的制备方法流程图;

42.图14至图19示出了三维沟槽电极探测器的制备方法中各步骤形成的结构示意图。

43.本技术的目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

44.为了使本技术的目的、技术方案及优点更加清楚明白,下面结合附图和具体实施例对本技术做进一步说明。应当理解,此处所描述的具体实施例仅用以解释本技术,并不用于限定本技术。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

45.本领域技术人员可以理解,除非另外定义,这里使用的所有术语(包括技术术语和科学术语),具有与本技术所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语,应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样被特定定义,否则不会用理想化或过于正式的含义来解释。

46.发明人发现,以中央电极为p+,外侧沟槽电极为n+,基体为n/p,电极间距为500μm的两种三维沟槽电极硅探测器,在外加反向偏置电压后表面(x=0μm)附近电场远高于体内,并接近雪崩击穿。

47.为了优化表面的电学特性,防止在电极表面附近提前击穿,本技术的一个实施例提供了一种三维沟槽电极硅探测器,如图3所示,该三维沟槽电极硅探测器包括衬底4、中央电极7、沟槽电极2以及多重漂浮环3;中央电极7设置在衬底中央;沟槽电极2呈环形,设置在衬底4外周并环绕中央电极7;多重漂浮环3设置在衬底4上、位于中央电极7和沟槽电极2之间,且每一漂浮环3环绕中央电极7。漂浮环3的上表面与衬底4的上表面相齐平。

48.三维沟槽电极硅探测器还包括分别电连接沟槽电极、中央电极的沟槽电极引出端和中央电极引出端1,沟槽电极引出端和中央电极引出端1分别设置在衬底4的上表面。

49.三维沟槽电极硅探测器还包括位于衬底上表面的介质层8和下表面上的介质层6,介质层可以是氧化硅、氮氧化硅或者其他绝缘性良好且刻蚀选择比高的材料。

50.本技术实施例的三维沟槽电极硅探测器是一种在表面设计多个漂浮环的高效、低噪和超大面积(电极间距)的结构。

51.对于本发明各结构的尺寸不作特别限制。对于厚度为500μm的衬底,可能合适的漂移电极间距为135μm左右,沟槽电极深度达300μm左右,适于94v的外加电压,或者电极间距500μm适于350v外加电压等。以上仅为列举,并不对本发明的保护范围造成限制。

52.对于沟槽电极2和中央电极7的电路引出端,二者分别作为电源电路和读出电路的引出端,优选设置在衬底的上表面,以实现读出电路与电源电路分离,便于金属布线,提高电荷收集效率。沟槽电极引出端10和中央电极引出端1分别设置在所述衬底4的上表面。

53.采用图4所示的结构进行仿真实验,其中图4为二维截面示意图,右侧设置漂浮环,左侧不设置,仅作为二维平面仿真对比,图5示出了仿真实验的三维沟槽电极硅探测器的电势分布图,图6示出了仿真实验的三维沟槽电极硅探测器的表面与体内电势分布对比,通过

对比可以明显发现右侧加漂浮环后表面电势整体趋势与体内一致;图7示出了仿真实验的三维沟槽电极硅探测器的电场分布图,图8示出了仿真实验的三维沟槽电极硅探测器的表面与体内电场分布对比,中央电极右侧表面高电场区完全消失,不会在该位置发生提前击穿;图9示出了相同面积下大面积单元与小面积单元阵列死区占比,死区占比的计算公式为

[0054][0055]

其中,d代表大面积单元电极间距,h代表芯片厚度,w代表沟槽电极宽度,h代表沟槽电极深度,大面积单元相同面积下小面积单元阵列为n

×

n,n代表阵列的维数。

[0056]

本技术另一个实施例的三维沟槽电极硅探测器,如图5所示,该三维沟槽电极硅探测器包括衬底4、中央电极7、沟槽电极2以及多重漂浮环3;中央电极7设置在衬底中央;沟槽电极2呈环形,设置在衬底4外周并环绕中央电极7;多重漂浮环3设置在衬底4上、位于中央电极7和沟槽电极2之间,且每一漂浮环3环绕中央电极7。

[0057]

本实施例的三维沟槽电极硅探测器采用了浅埋层漂浮环设计结构,漂浮环3埋藏于衬底4中,漂浮环3的上表面未露出衬底4的上表面。利用离子注入后杂质浓度高斯分布的特点,控制工艺条件使峰值浓度位于硅-二氧化硅界面以下(倒掺杂工艺),使界面附近浓度接近或略高于体内p型轻掺杂浓度。衬底4中具有载流子5。衬底4可以根据实际应用需求选择超纯高阻硅、外延硅或者soi。小面积三维探测器上应用多重表面/浅埋层漂浮环也在本专利保护范围内。

[0058]

本实施例以5个漂浮环偏置的p+pn+类型的三维沟槽电极硅探测器为例,所有类型、材料的三维探测器(包括传统柱状探测器及其变体)应用表面/浅埋层漂浮环达到与本技术类似目的,均在本技术的保护范围内。面积以电极间距进行衡量,本实施例仿真以500μm为例,根据实际要求和应用环境灵活变通的尺寸,均在本技术保护范围内。

[0059]

本技术实施例中的三维沟槽电极硅探测器整体为圆柱体形状,表面或浅埋层的漂浮环为圆环型,为了组合为大的阵列,探测器的截面还可设计为正方形、六边形、八边形等多边形形状,漂浮环可以设计为正方形环、多边形环或螺旋环等等形状,不同形状的探测器与不同形状的漂浮环的任意组合,均在本技术的保护范围内。如图12(a)至图12(e)所示,沟槽电极的形状分别是圆环(共有5个)、正方形环、正六边形环、圆环(共有4个)和螺旋形,沟槽电极还可以是其他的多边形环等等。

[0060]

本技术实施例的三维沟槽电极硅探测器,能够达到的有益技术效果包括:在相同芯片面积下,大面积三维探测器死区(dead space)占比大幅减小,有效探测灵敏区大幅增加;三维探测器与多重漂浮环相结合,可有效改善硅-二氧化硅界面对探测器表面性能的严重不良影响;提升了探测器的击穿电压,从而使探测器工作在较高的偏置电压,缩短了信号响应时间;提高了硬x射线的探测性能。另外,漂浮环制造工艺与cmos工艺完全兼容,不会造成过高的工艺要求。漂浮环设计对于大面积三维探测器效果显著,对于小面积的三维探测器也有一定作用,如3d-apd上应用可防止体内还未临近雪崩击穿时表面已经击穿。

[0061]

如图13所示,本技术的另一个实施例提供了一种三维沟槽电极硅探测器的制备方法,包括:

[0062]

s1、提供衬底。

[0063]

衬底可以是硅基衬底,例如体硅、soi、应变硅、超纯高阻硅、外延硅、gesi中的一

种,也可以采用三五族材料,也可以是叠层材料。

[0064]

s2、在衬底的外周刻蚀环形沟槽。

[0065]

在提供的衬底的外周刻蚀环形沟槽,此处以沟槽开口朝上为例,实际上本发明对沟槽的开口方向并不限制。这一步可以采用典型的光刻和刻蚀结合的方式,包括掩膜、曝光、显影等工序,也可以采用其他气体刻蚀、等离子体刻蚀等手段。

[0066]

s3、在环形沟槽内形成环形的沟槽电极。

[0067]

沟槽电极可以是p型掺杂或n型掺杂。沟槽电极可以是对衬底刻蚀后填充的掺杂多晶硅,也可以是刻蚀后的离子注入形成。另外,由于现有的三维探测器还存在因沟槽高深宽比导致的应力大、结构不稳定的问题,因此本发明还可以对沟槽电极的结构进一步改进,例如沟槽电极中央留有中央空腔,以减小应力。当然,若不考虑此因素,沟槽电极也可以充满掺杂半导体或者在掺杂后充满氧化物等绝缘材料(典型的为氧化硅)。另外,对于沟槽电极的“环形”形状特点不作特别限制,如图12(a)至图12(e)所示,沟槽电极的形状分别是圆环(共有5个)、正方形环、正六边形环、圆环(共有4个)和螺旋形,沟槽电极还可以是其他的多边形环等等。

[0068]

具体地,如图14所示,在硅基体顶部向下做未贯穿的外沟槽刻蚀,在沟槽电极内侧进行离子注入与氧化(或多晶硅原位掺杂),电极表面做重掺杂的欧姆接触。在环形沟槽内形成环形的沟槽电极的形成手段包括离子注入或填充原位掺杂的多晶硅等能满足沟槽电极导电性能的材料。另外,由于本发明的三维探测器的沟槽电极通常具有较大的深宽比,因此在填充时需要注意填充的均匀性。在形成电极后还可以覆盖一层氧化膜,以起到绝缘保护作用。

[0069]

s4、在衬底的中央刻蚀深沟槽,并在深沟槽内形成中央电极,且使中央电极被沟槽电极所环绕。

[0070]

具体地,参考图15所示的结构,n+沟槽电极表面由二氧化硅封口(若由多晶硅原位掺杂,则电极内部部分填充从而缓解应力,减少晶圆弯曲,表面由多晶硅封口);在硅基体中央做p+中央电极刻蚀,在电极内侧进行离子注入与氧化(或多晶硅原位掺杂),表面做欧姆接触。

[0071]

s5、分别在衬底上形成多重漂浮环,使每一漂浮环位于中央电极和沟槽电极之间、且使每一漂浮环环绕中央电极。

[0072]

在某些实施方式中,分别在衬底上形成多重漂浮环,包括:

[0073]

在衬底上注入离子制备漂浮环,使漂浮环的上表面与衬底的上表面相齐平。

[0074]

具体地,步骤s5可以包括步骤s501至步骤s504:

[0075]

s501、在衬底的上表面形成介质层8,该介质层8可以是氧化硅、氮氧化硅或者其他绝缘性良好且刻蚀选择比高的材料。

[0076]

s502、对介质层8进行图案化处理,打开一个或多个窗口9,以备形成一个或多个漂移电极。

[0077]

每个窗口9的形状根据漂移电极的形状而定,以典型的环形漂移电极为例,窗口9则为环形。图案化处理的手段可以干法刻蚀或湿法腐蚀等。具体地,如图16所示,进行表面二氧化硅刻蚀,准备进行漂浮环离子注入。

[0078]

s503、在窗口9中注入离子(例如硼、磷、砷等),调节参数控制注入剂量、深度,即可

形成一个或多个漂移电极组成的上表面多重漂浮环。这一步还可以任选在离子注入后在窗口内填充氧化物,起到支撑作用。

[0079]

具体地,如图17所示,硼离子注入制备漂浮环,调节参数控制注入剂量、深度。

[0080]

s504、形成沟槽电极引出端10。

[0081]

具体地,如图18所示,重新生长表面钝化层,电极表面引出金属,形成沟槽电极引出端10。

[0082]

在某些实施方式中,分别在衬底上形成多重漂浮环,包括:

[0083]

在衬底内注入离子制备漂浮环,使漂浮环埋藏于衬底中。

[0084]

具体地,如图19所示的示例中,浅埋层漂浮环的制备包括:将硼离子注入制备漂浮环,采用离子注入工艺,调整注入能量和剂量,将峰值浓度控制在表面0.5μm以下(或者倒掺杂工艺),浓度低于10

17

cm-3

数量级。

[0085]

在某些实施方式中,形成环形的沟槽电极包括:

[0086]

对环形沟槽的侧壁进行离子注入,在环形沟槽的侧壁及底壁覆盖介质层,使环形沟槽内充满氧化物或留有空腔。

[0087]

在某些实施方式中,本实施例的方法还包括:在衬底上分别形成沟槽电极的电极引出端、中央电极的电极引出端。

[0088]

通过本技术实施例提供的制备方法所制备得到的三维沟槽电极硅探测器,大幅减小了死区占比,大幅增加了有效探测灵敏区,多重漂浮环有效改善了硅-二氧化硅界面对探测器表面性能的严重不良影响,提升了探测器的击穿电压,大大降低了雪崩击穿的发生率,使探测器能够工作在较高的偏置电压,缩短了信号响应时间。

[0089]

需要说明的是:

[0090]

以上所述实施例仅表达了本技术的实施方式,其描述较为具体和详细,但并不能因此而理解为对本技术专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。因此,本技术的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1