一种提高PTC热敏元件抗还原性能的方法与流程

一种提高ptc热敏元件抗还原性能的方法

技术领域

1.本发明属于电子元器件制备技术领域,具体涉及一种提高ptc热敏元件抗还原性能的方法。

背景技术:

2.上面提及的ptc即为“正温度系数”,是英文“positive temperature coefficient”的缩写,ptc热敏元件主要指但并非绝对限于指:以钛酸铅钡[(ba、pb)tio3]为基的正温度系数陶瓷热敏元件。ptc热敏元件是一种高温烧结制备的多晶陶瓷元件,其ptc热敏效应来源于晶粒边界,性能受外界环境气氛影响较大。例如当ptc热敏元件长期工作在还原性气氛等恶劣环境,则易导致ptc性能下降甚至消失。前述恶劣环境中使用的典型的例子如新能源汽车锂电池加热系统用ptc热敏元件等。

[0003]

cn112802674b推荐的“一种耐还原气氛强的正温度系数热敏电阻元件及其制备方法”是为消除前述缺陷而旨在持久稳定地服役于还原气氛等恶劣环境而提出的;cn113265636a提供的“一种提高陶瓷ptc热敏元件的抗还原的方法”是同样出于与cn112802674b的相同目的而提出的。前述两项专利的前者通过对钛酸铅钡为基的热敏材料改性而增强抗还原能力,并且在ptc元件表面设置一层自行研发的k2sif

6-zn-al

2-si系微玻璃膜,或者在ptc元件表面被覆硅基有机物密封层,以阻断瓷体与外部环境的关联,提高抗还原性;前述两项专利的后者是采用真空溅射法在ptc热敏元件表面形成一层无机材料薄膜以阻断瓷体与外部环境的关系而提高抗还原性。

[0004]

然而,前述cn112802674b由于所用包覆材料即无机玻璃和有机涂层需要专门开发研制,因而制备难度相对大,并且会导致产品成本高而对走向面广量大的市场形成瓶颈因素。前述cn113265636a由于生产效率低并且需要依赖昂贵的设备以及仅能适合小尺寸产品,因而对于工业化高效率的量产存在较大的制约性。鉴于前述,探索更为行之有效的并且能显著增进阻隔还原性等有害气体侵入陶瓷晶界而得以有效延长ptc热敏元件在还原性气氛环境中的服役寿命具有积极意义,下面将要介绍的技术方案便是在这种背景下产生的。

技术实现要素:

[0005]

本发明的任务在于提供一种提高ptc热敏元件抗还原性能的方法,该方法有助于摒弃使用自行研发并且通过复杂的制备过程获得的无机玻璃或有机涂层作为包覆材料而得以简化工艺过程并且降低产品制造成本、有利于适合对任何以钛酸铅钡为基的ptc热敏元件的诸如气孔和裂纹之类的表面缺陷封堵而得以形成有效阻止还原性等有害气体进入晶界的理想的隔离保护层、有益于显著提高制造效率而得以满足工业化放大生产要求。

[0006]

本发明的任务是这样来完成的,一种提高ptc热敏元件抗还原性能的方法,其是在以钛酸铅钡为基的ptc热敏元件表面被覆用于阻隔还原性有害气体经瓷体表面缺陷或晶粒边界进入瓷体内部的无机物保护层、有机物保护层或者被覆无机物与有机物相混合的有机无机复合物保护层。

[0007]

在本发明的一个具体的实施例中,所述无机物保护层的厚度为小于5微米。

[0008]

在本发明的另一个具体的实施例中,所述有机物保护层为厚度为小于5微米。

[0009]

在本发明的又一个具体的实施例中,所述无机物与有机物相混合的有机无机复合物保护层的厚度为小于5微米。

[0010]

在本发明的再一个具体的实施例中,所述的无机物保护层为玻璃膜层或金属氧化物膜层,并且该玻璃膜层是将由玻璃制备成的浆料以喷涂、印刷、浸渍以及溅射中的任意一种方式被覆到经过表面清洁处理的所述ptc热敏元件的表面,再经高温烧渗形成的;所述金属氧化物膜层是以溅射方法将金属氧化物靶材之氧化物溅射到所述ptc热敏元件的表面,再经热处理形成的;所述表面清洁处理的清洁方式为清洗并且在清洗后烘干;所述清洗采用清洗剂清洗,清洗剂为去离子水;所述的金属氧化物为al2o3、sio2或cao2;所述热处理的温度为300-500℃,热处理的时间为30-60min。

[0011]

在本发明还有一个具体的实施例中,所述高温烧渗的温度为550~800℃,并且自室温以250℃/h的升温速率升温到所述玻璃的软化点,并且保温10~30min,而后自然降温至室温。

[0012]

在本发明的更而一个具体的实施例中,所述的有机物保护层为有机硅密封材料层或绝缘漆层,并且所述有机硅密封材料层是以制备成浆料的形式以喷涂、印刷、真空沉积和等静压中的任意一种方式被覆到经过表面清洁处理的所述ptc热敏元件的表面,再经烘干固化形成的;所述烘干固化的温度为150-250℃。

[0013]

在本发明的进而一个具体的实施例中,所述的有机硅密封材料层是由以下按重量份数配比的原料构成的:有机硅材料1份、交联剂1-5份、催化剂0.05-0.5份和助剂0.05-0.5份;所述有机硅材料为硅油、硅凝胶、硅橡胶和硅树脂中的一种或几种;所述的交联剂为正硅酸乙酯、正硅酸丙酯、过氧化苯甲酸、mekp(过氧化甲乙酮)、乙酰基硅烷或酰氨基硅烷;所述的催化剂为二月桂酸二丁基锡或乙烯基铂络合物;所述的助剂为纳米无机填料,所述的纳米无机填料为二氧化硅或三氧化二铝。

[0014]

在本发明的又更而一个具体的实施例中,所述的绝缘漆层为丙烯酸漆、聚氨酯漆、氨基漆或环氧树脂漆。

[0015]

在本发明的又进而一个具体的实施例中,所述无机物与有机物相混合的有机无机复合物保护层是以制备成浆料的形式通过喷涂、印刷、真空浸渍或等静压方式被覆到经过表面清洗处理的并且在表面清洗处理后烘干的ptc热敏元件的表面,再经150-250℃烘干固化形成的,所述无机物与有机物相混合的有机无机复合物保护层为金属氧化物与有机硅密封材料按重量比1∶1相混合的混合物,或者为金属氧化物与绝缘漆按重量比1∶1相混合的混合物;所述金属氧化物为al2o3、sio2或tio2,所述的有机硅密封材料由以下按重量份数配比的原料构成:有机硅材料1份、交联剂1-5份、催化剂0.05-0.5份和助剂0.05-0.5份;所述的绝缘漆为丙烯酸漆、聚氨酯漆、氨基漆或环氧树脂漆;所述的有机硅材料为硅油、硅凝胶、硅橡胶和硅树脂中的一种或几种;所述的交联剂为正硅酸乙酯、正硅酸丙酯、过氧化苯甲酸、mekp(过氧化甲乙酮)、乙酰基硅烷或酰氨基硅烷;所述的催化剂为二月桂酸二丁基锡或乙烯基铂络合物;所述的助剂为纳米无机填料,所述纳米无机填料为二氧化硅或三氧化二铝。

[0016]

本发明提供的技术方案的技术效果在于:可将无机物保护层、有机物保护层或者无机物与有机物相混合的有机无机复合物保护层被覆于以钛酸铅钡为基的ptc热敏元件表

面而形成用于阻隔还原性有害气体经瓷体表面缺陷或晶粒边界进入瓷体内部的隔离保护层,因而一方面可摆脱使用自行研发并且通过复杂而严苛的制备过程获得的无机玻璃或有机涂层作为包覆材料的制约,既可简化制备工艺,又能降低制备成本,另一方面能显著提高制造效率而得以满足工业化放大生产要求。

附图说明

[0017]

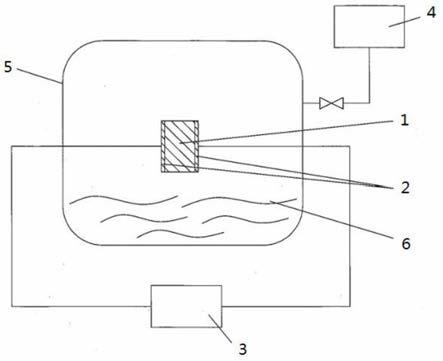

图1为本发明方法得到的ptc热敏元件以及对常规的未经被覆的ptc热敏元件的还原气氛试验装置示意图。

具体实施方式

[0018]

实施例1:

[0019]

在以钛酸铅钡为基的ptc热敏元件表面被覆用于阻隔还原性有害气体经瓷体表面缺陷或晶粒边界(也称“晶界”)进入瓷体内部的无机物保护层,前述的瓷体表面缺陷并非限于的如微裂纹和/或微气孔,所述的无机物保护层为玻璃膜层,该玻璃膜层是由玻璃制备成的浆料,具体实施方案是:将玻璃粉、粘合剂、固化剂和稀释剂按82%:12%:2%:4%的质量百分比配料并混合均匀,以喷涂或者以丝网印刷的方式被覆到即结合到预先经过由去离子水作为清洗剂进行表面清洗处理并在表面清洗处理后烘干的ptc热敏元件的表面,再经温度为550℃的高温烧渗,在该高温烧渗过程中,自室温以250℃/h的升温速率至玻璃的软化点,在该软化点保温30min,而后自然降温至室温,得到表面被覆有厚度为3微米的由玻璃膜层充当的无机物保护层的并且具有有效阻止外界还原性等有害气体进入瓷体内部的良好隔离保护效果的ptc热敏元件。

[0020]

所述玻璃粉为市售软化点为550℃、粒度小于500纳米的玻璃粉,所述粘合剂为双酚a型环氧树脂,所述固化剂为酸酐类固化剂,所述稀释剂为活性稀释剂692。

[0021]

实施例2:

[0022]

在以钛酸铅钡为基的ptc热敏元件表面被覆用于阻隔还原性有害气体经瓷体表面缺陷或晶粒边界(也称“晶界”)进入瓷体内部的无机物保护层,前述的瓷体表面缺陷并非限于的如微裂纹和/或微气孔,所述的无机物保护层为金属氧化膜层,该金属氧化膜层是以溅射方式将金属氧化物靶材之氧化物溅射到即结合到预先由去离子水作为清洗剂进行表面清洗处理并且在表面清洗处理后烘干的ptc热敏元件表面,再经温度为450℃以及时间为45min的热处理,得到表面被覆有厚度为1微米的由金属氧化膜层充当的无机物保护层的并且具有有效阻止外界还原性等有害气体进入瓷体内部的良好隔离保护效果的ptc热敏元件,在本实施例中,所述的金属氧化物为al2o3。

[0023]

实施例3:

[0024]

仅将喷涂或印刷改为浸渍,并且将玻璃粉的软化温度改为800℃,烧渗温度改为800℃,将保温时间改为10min,将玻璃膜层的厚度改为5微米,其余均同对实施例1的描述。

[0025]

实施例4:

[0026]

仅将热处理温度改为300℃,将热处理时间改为60min,将金属氧化物改为sio2,将金属氧化膜层的厚度改为0.5微米,其余均同对实施例2的描述。

[0027]

实施例5:

[0028]

仅将烧渗温度改为630℃,将保温时间改为20min,将玻璃膜层的厚度改为1微米,其余均同对实施例1的描述。

[0029]

实施例6:

[0030]

仅将热处理温度改为500℃,将热处理时间改为30min,将金属氧化物改为cao2,其余均同对实施例2的描述。

[0031]

实施例7:

[0032]

在以钛酸铅钡为基的ptc热敏元件表面被覆用于阻隔还原性有害气体经瓷体表面缺陷或晶粒边界(也称“晶界”)进入瓷体内部的有机物保护层,前述的瓷体表面缺陷并非限于的如微裂纹和/或微气孔,前述的有机物保护层为有机硅密封材料层,该有机硅密封材料是以制备成浆料的形式以等静压方式被覆即结合到预先由去离子水作为清洗剂进行表面清洗处理并在表面清洗处理后烘干的ptc热敏元件表面,再经150℃温度烘干固化,得到表面被覆有厚度为1微米的由有机硅密封材料层充当的有机物保护层的并且具有有效阻止外界还原性等有害气体进入瓷体内部的良好隔离保护效果的ptc热敏元件,在本实施例中,所述的有机硅密封材料层是由以下按重量份数配比的原料构成的:硅油1份、正硅酸乙酯5份、二月桂酸二丁基锡0.5份和纳米无机填料即二氧化硅0.05份。

[0033]

实施例8:

[0034]

仅将等静压方式改为真空浸渍,将烘干固化温度改为250℃,将表面被覆层即有机硅密封材料层的厚度改为5微米,将有机硅密封材料层改为由以下按重量份数配比的原料构成:硅凝胶与硅橡胶各0.5份、过氧化苯甲酸5份、乙烯基铂络合物0.05份和纳米无机填料即三氧化二铝0.5份。其余均同对实施例7的描述。

[0035]

实施例9:

[0036]

在以钛酸铅钡为基的ptc热敏元件表面被覆用于阻隔还原性有害气体经瓷体表面缺陷或晶粒边界(也称“晶界”)进入瓷体内部的有机物保护层,前述的瓷体表面缺陷并非限于的如微裂纹和/或微气孔,前述的有机物保护层为绝缘漆层,该绝缘漆层是以制备成浆料的形式以印刷方式(也可以采用喷涂方式)被覆即结合到预先由去离子水作为清洗剂进行表面清洗处理并在表面清洗处理后烘干的ptc热敏元件表面,再经200℃温度烘干固化,得到表面被覆有厚度为3微米的由绝缘漆层充当的有机物保护层的并且具有有效阻止外界还原性等有害气体进入瓷体内部的良好隔离保护效果的ptc热敏元件,在本实施例中,所述的绝缘漆层为丙烯酸漆,但也可以是聚氨酯漆、氨基漆或环氧树脂漆并且可依据需要将前述漆层的厚度在小于5微米范围内合理选择。

[0037]

实施例10:

[0038]

在以钛酸铅钡为基的ptc热敏元件表面被覆用于阻隔还原性有害气体经瓷体表面缺陷(如微裂纹和/或微气孔)或晶粒边界(也称“晶界”)进入瓷体内部的由无机物与有机物相混合的有机无机复合物保护层,该有机无机复合物保护层是以制备成浆料的形式通过真空沉积或等静压方式被覆到预先由去离子水作为清洗剂进行表面清洗处理并且在表面清洗处理后烘干的ptc热敏元件的表面,再经150-250℃烘干固化,得到表面被覆有即结合有厚度小于5微米的并且具有阻止外界还原性等有害气体进入瓷体内部的有机无机复合物保护层的ptc热敏元件,在本实施例中,所述的有机无机复合物保护层为金属氧化物与有机硅密封材料按重量比1∶1相混合的混合物,所述金属氧化物为al2o3、sio2或tio2,所述的有机

硅密封材料由以下按重量份数配比的原料组成:作为有机硅材料的硅油、硅凝胶、硅橡胶以及硅树脂中的一种或几种,并且重量份数为1份,作为交联剂的正硅酸乙酯、正硅酸丙酯、过氧化苯甲酸、mekp(过氧化甲乙酮)、乙酰基硅烷或酰氨基硅烷并且重量份数为1-5份,作为催化剂的二月桂酸二丁基锡或乙烯基铂络合物并且重量份数为0.05-0.5份,以及作为助剂的纳米无机填料即二氧化硅或三氧化二铝。

[0039]

实施例11:

[0040]

在以钛酸铅钡为基的ptc热敏元件表面被覆用于阻隔还原性有害气体经瓷体表面缺陷(如微裂纹和/或微气孔)或晶粒边界进入瓷体内部的由无机物与有机物相混合的有机无机复合物保护层,该有机无机复合物保护层是以制备成浆料的形式通过喷涂或印刷方式被覆到预先由去离子水作为清洗剂进行表面清洗处理并且在表面清洗处理后烘干的ptc热敏元件的表面,再经150-250℃烘干固化,得到表面被覆即结合有厚度小于5微米的并且具有阻止外界还原性等有害气体进入瓷体内部的有机无机复合物保护层的ptc热敏元件,在本实施例中,所述的有机无机复合物保护层为金属氧化物与绝缘漆按重量比1∶1相混合的混合物,所述金属氧化物为al2o3、sio2或tio2,所述绝缘漆为丙烯酸漆、聚氨酯漆、氨基漆或环氧树脂漆。

[0041]

请参见图1,图1中的附图标记为:1.瓷体,2.瓷体表面的电极,3.稳压电源,4.真空泵,5.真空容器,6.还原性溶剂。其中,真空容器5的容积约为1000m3,真空容器5内放有质量百分比为100%的丙酮剂50g(即还原性溶剂6)。

[0042]

利用图1所示的装置进行还原民生性测试,将待测ptc热敏元件样本,即表面结合有电极2的瓷体1放入真空容器5的还原性溶剂6中,用真空泵4将真空容器5的压强抽至20kpa(负压)。对ptc热敏元件持续施加270伏工频电压,直至元件破坏失效并记录失效时间。

[0043]

具体实施方法为:从将同一批次制备的钛酸铅钡基ptc热敏元件中选择常温零功率电阻值相近的元件,一半进行本发明的被覆处理,而另一半不做任何处理,将两种产品同时在还源性能测试系统中进行抗还原性测试,记录并考察对比试验结果。对比结果见下面的表所示:

[0044]

本发明的实施例1至11得到的ptc热敏元件与常规的未做被覆的ptc热敏元件的性能测试表

[0045]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1