一种田菁胶锂离子电池隔膜及其制备方法与应用与流程

1.本发明属于锂离子电池隔膜与生物质材料交叉领域,特别涉及一种田菁胶锂离子电池隔膜及其制备方法与应用。

背景技术:

2.锂离子电池广泛应用于便携式电子设备、电动汽车和储能设备。隔膜不是电池中的活性材料,但会影响电池的性能,如容量、循环寿命和安全性。目前商用主流的聚烯烃隔膜如聚丙烯膜、聚乙烯膜具有优异的化学稳定性和较高的机械强度,但同时也表现出较差的热尺寸稳定性和电解液湿润性,这些会影响电池使用过程中离子传输效率。同时,聚烯烃隔膜,来源于石油基原料,不可再生,不可降解,不符合环境友好、持续发展的大趋势。因此,研究人员尝试多种材料和工艺以期望替代聚烯烃隔膜。

3.生物质原料,储量丰富,可再生,可降解,容易获得,价格合适,是代替石油基原料的最佳选择。目前,纤维素、壳聚糖、淀粉等生物质材料都被用于隔膜的制备,但是大多数生物质材料需要复杂的处理或者制备过程。田菁胶作为一种天然的植物种子提取胶,具有较好的热稳定性和化学稳定性。目前广泛应用于食品、石油、造纸、污水处理等领域作为增稠剂、黏着剂、稳定剂、絮凝剂等,应用范围较为传统。田菁胶不溶于醇、醚、酯等有机溶剂,但是水可以作为它的良溶剂。特别是常温下,就能分散于冷水中,形成粘度很高的水溶胶溶液,为其制备隔膜提供良好的基础。但是,在利用相分离法制备田菁胶锂离子电池隔膜的实验中发现,其在相分离的过程中易收缩,且形成的田菁胶膜强度很差。

技术实现要素:

4.本发明的首要目的在于克服现有技术的缺点与不足,提供一种田菁胶锂离子电池隔膜的制备方法。

5.本发明的另一目的在于提供所述方法制备得到的田菁胶锂离子电池隔膜。

6.本发明的再一目的在于提供所述田菁胶锂离子电池隔膜的应用。

7.本发明的目的通过下述技术方案实现:

8.一种田菁胶锂离子电池隔膜的制备方法,包括如下步骤:以田菁胶为原料,通过添加阳离子纳米纤维素作为增强剂(阻止其收缩),用流延法铸膜后,通过浸渍乙醇进行相分离,最后干燥得到多孔隔膜,即所述的田菁胶锂离子电池隔膜;具体包括如下步骤:

9.(1)将田菁胶溶解于水,搅拌溶解,得到田菁胶溶液;然后加入阳离子纳米纤维素,继续搅拌均匀,得到混合悬浮液;其中,阳离子纳米纤维素占田菁胶质量的5~10%;

10.(2)将混合悬浮液倒入表面皿中流平后浸泡在乙醇水溶液中,待隔膜初步成型后转移至无水乙醇中浸泡,烘干,得到田菁胶锂离子电池隔膜。

11.步骤(1)中所述的混合悬浮液中各组分所占质量比分别为:田菁胶0.5~3wt%,阳离子纳米纤维素0.02~0.2wt%,其余为水;优选为:田菁胶0.5~2wt%,阳离子纳米纤维素0.025~0.2wt%,其余为水。

12.步骤(1)中所述的田菁胶溶液的浓度为0.005~0.03g/ml;优选为0.005~0.02g/ml。

13.步骤(1)中所述的加入阳离子纳米纤维素为加入阳离子纳米纤维素悬浮液;优选为加入质量浓度为0.4%的阳离子纳米纤维素悬浮液。

14.步骤(1)中所述的阳离子纳米纤维素的取代度为0.05~0.2;优选为0.15。

15.步骤(2)中所述的乙醇水溶液的质量浓度为40~60%(即乙醇占比为40~60wt%)。

16.步骤(2)中所述的浸泡在乙醇水溶液的时间为3~24h。

17.步骤(2)中所述的无水乙醇中浸泡的时间为6~12h;优选为7h。

18.步骤(2)中所述的烘干的条件为:先在60~80℃条件下干燥6~10min,然后在50~80℃下真空干燥12~24h;优选为:先在60℃条件下干燥6min,然后在55℃下真空干燥24h。

19.一种田菁胶锂离子电池隔膜,通过上述任一项所述的方法制备得到。

20.所述的田菁胶锂离子电池隔膜为可完全降解隔膜,其隔膜的厚度100~400μm(优选为106~380μm),孔隙率60~80%(优选为68~80%),电解液吸收率大于400%(优选为412~578%),离子导电率大于2.0ms cm-1

(优选为2.22~2.79ms cm-1

),热稳定性良好,160℃条件下3h尺寸变化率小于0.1%。

21.所述的田菁胶锂离子电池隔膜在锂离子电池中的应用。

22.本发明相对于现有技术具有如下的优点及效果:

23.(1)本发明取田菁胶溶解于水中得到溶解均匀的田菁胶水溶液,然后添加少量的阳离子纳米纤维素并搅拌均匀,再将分散均匀的悬浮液倒入玻璃表面皿中流平后浸泡在乙醇水溶液中一段时间后,转移至无水乙醇中继续浸泡一段时间后烘干,即得所述绿色高性能田菁胶锂离子电池隔膜,所用原料可再生、可降解,且制备过程不使用有毒溶剂,绿色环保。

24.(2)本发明利用阳离子纳米纤维素阻止其收缩,并增强隔膜,制备的隔膜性能优异,电解液吸收率大(大于400%),离子导电率高(大于2.0ms cm-1

),热稳定性良好,孔道结构可控。

附图说明

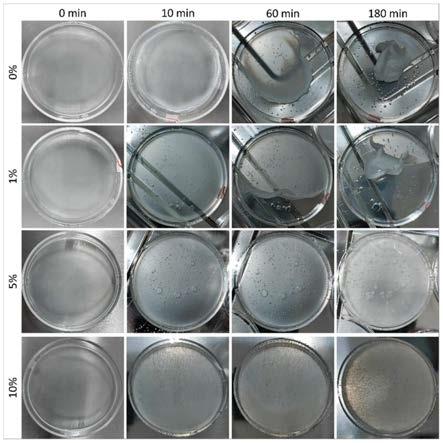

25.图1为在实施例1(添加5%阳离子纳米纤维素)、实施例2(添加10%阳离子纳米纤维素)以及对比例1(添加0%阳离子纳米纤维素)、对比例2(添加1%阳离子纳米纤维素)条件下制备田菁胶隔膜时的田菁胶膜成型过程图(玻璃表面皿直径90mm)。

26.图2为使用实施例1获得田菁胶隔膜组装锂离子电池样品循环100次的放电容量变化图。

具体实施方式

27.下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。下列实施例中未注明具体实验条件的试验方法,通常按照常规实验条件。除非特别说明,本发明所用试剂和原材料均可通过市售获得。

28.本发明实施例中电池隔膜检测方法均为锂电隔膜通行检测方法,具体如下:

29.(1)孔隙率:

30.将裁剪好的隔膜记录质量后浸入正丁醇中浸泡1h,然后取出浸泡好的隔膜用滤纸吸去表面的正丁醇后称量。隔膜的孔隙率通过称重法计算得到,计算公式如下:

31.p=(wb/ρb)/(wm/ρm+wb/ρb)

×

100%

32.其中,p(%)、wm(g)、wb(g)、ρm(g/cm)与ρb(g/cm)分别是隔膜的孔隙率、未浸泡正丁醇的隔膜质量、浸泡正丁醇1小时后的隔膜质量(含正丁醇)、隔膜的密度与正丁醇的密度。

33.(2)电解液吸收率:

34.将裁剪好的隔膜记录质量后浸入电解液(电解液购自南京莫杰斯能源科技有限公司,成分为1m六氟磷酸锂(lipf6)溶于碳酸乙烯酯/碳酸二甲酯/碳酸甲乙酯(ec/dmc/emc)(1/1/1,v/v/v))中浸泡2h,然后取出浸泡好的隔膜用滤纸吸去表面的电解液后称量。隔膜的电解液吸收率(n,%)通过如下公式计算:

35.n=(w1–

w0)/w0×

100%

36.其中,w0(g)与w1(g)分别是吸收电解液前的隔膜质量与吸收电解液后的隔膜质量(含电解液)。

37.(3)离子电导率:

38.用电化学工作站检测电池样品的电化学阻抗谱,频率0.1mhz~0.1hz,振幅10mv。隔膜的离子电导率(σ,ms/cm)通过如下公式计算:

39.σ=l/ar

40.其中,l(cm)是隔膜的厚度,a(cm2)是不锈钢片电极的面积,r(ω)是通过电化学工作站检测得到的电阻。

41.(4)热尺寸稳定性:

42.首先将制备好的隔膜裁剪成一定面积的小圆片,然后将隔膜样品置于电热恒温鼓风干燥箱内,记录在160℃环境下放置3h后的隔膜面积缩小比例。

43.本发明实施例中涉及的阳离子纳米纤维素参考文献获得(liu,j.,yang,r.,wang,y.et al.cationic cellulose nanofibers with efficient anionic dye adsorption:adsorption mechanism and application in salt-free dyeing of paper.cellulose 29,2047

–

2061(2022).https://doi.org/10.1007/s10570-021-04406-4)。

44.本发明的田菁胶为常规市售田菁胶,实施例中涉及的田菁胶购自广州豪翔精细化工有限公司。

45.实施例1

46.(1)将1.5g田菁胶溶解于100g蒸馏水中,高速搅拌(1500rpm)至田菁胶完全溶解。在田菁胶溶液中加入18.75g质量浓度为0.4wt%的阳离子纳米纤维素悬浮液并搅拌均匀,即相对田菁胶5wt%的阳离子纳米纤维素(阳离子纳米纤维素的取代度为0.15)。将混合均匀的悬浮液倒入玻璃表面皿(直径90mm,下同)中流平,然后浸泡在50wt%的乙醇水溶液中3h(室温)。田菁胶隔膜初步成型,在0min、10min、60min及180min拍照记录田菁胶膜成型过程,结果如图1所示:可以看到田菁胶隔膜没有明显收缩。

47.(2)将田菁胶隔膜在50wt%的乙醇水溶液中浸泡24h后转入无水乙醇中继续浸泡7h。浸泡后的田菁胶隔膜先用鼓式干燥机在60℃条件下干燥6min,然后在55℃下真空干燥

24h。所制备的田菁胶锂离子电池隔膜,厚度280μm,孔隙率77%,电解液吸收率为527%,离子电导率为2.57ms cm-1

,热稳定性良好,160℃条件下3h尺寸变化率小于0.1%。

48.(3)将上述获得田菁胶隔膜组装锂离子电池,测试循环100次的放电容量变化,具体步骤为:正极极片制备如下:将活性电极材料lifepo4、乙炔黑和pvdf(聚偏氟乙烯)按质量比为8:1:1在nmp(n-甲基吡咯烷酮)中混合搅拌4小时;然后将获得的lifepo4浆料浇铸在铝箔上均匀涂布(涂覆厚度7.6mg/cm2),接着在烘箱中65℃下干燥2小时;最后将干燥的铝箔电极冲压成直径为12mm的圆片,并进一步在真空干燥箱中100℃下干燥24小时。负极极片为锂片(15.6mm的圆片)。电解液的成分为1m六氟磷酸锂(lipf6),溶剂为碳酸乙烯酯/碳酸二甲酯/碳酸甲乙酯(1/1/1,v/v/v)。用电池检测系统检测电池样品的循环稳定性,测试电压范围为2.5v至4.2v,0.5c循环充放电100次。结果如图2所示:图2表明使用上述隔膜的电池在0.5c的电流密度下具有较高的初始放电容量(163mah/g),且循环充放电100次后放电容量在135mah/g,表现良好。

49.实施例2

50.(1)将1.5g田菁胶溶解于100g蒸馏水中,高速搅拌至田菁胶完全溶解。在田菁胶溶液中加入37.5g质量浓度为0.4wt%的阳离子纳米纤维素悬浮液并搅拌均匀,即相对田菁胶10wt%的阳离子纳米纤维素(阳离子纳米纤维素的取代度为0.15)。将混合均匀的悬浮液倒入玻璃表面皿中流平,然后浸泡在50wt%的乙醇水溶液中3h。田菁胶隔膜初步成型,在0min、10min、60min及180min拍照记录田菁胶膜成型过程,结果如图1所示:可以看到田菁胶隔膜没有明显收缩。

51.(2)将田菁胶隔膜在50wt%的乙醇水溶液中浸泡24h后转入无水乙醇中继续浸泡7h。浸泡后的田菁胶隔膜先用鼓式干燥机在60℃条件下干燥6min,然后在55℃下真空干燥24h。所制备的田菁胶锂离子电池隔膜,厚度300μm,孔隙率80%,电解液吸收率为578%,离子电导率为2.79ms cm-1

,热稳定性良好,160℃条件下3h尺寸变化率小于0.1%。

52.实施例3

53.(1)将1.0g田菁胶溶解于100g蒸馏水中,高速搅拌至田菁胶完全溶解。在田菁胶溶液中加入12.5g质量浓度为0.4wt%的阳离子纳米纤维素悬浮液并搅拌均匀,阳离子纳米纤维素的取代度为0.15。将混合均匀的悬浮液倒入玻璃表面皿中流平,然后浸泡在50wt%的乙醇水溶液中24h。田菁胶隔膜初步成型后转入无水乙醇中继续浸泡7h。浸泡后的田菁胶隔膜先用鼓式干燥机在60℃条件下干燥6min,然后在55℃下真空干燥24h。

54.所制备的田菁胶锂离子电池隔膜,厚度220μm,孔隙率73%,电解液吸收率为484%,离子电导率为2.37ms cm-1

,热稳定性良好,160℃条件下3h尺寸变化率小于0.1%。

55.实施例4

56.将0.5g田菁胶溶解于100g蒸馏水中,高速搅拌至田菁胶完全溶解。在田菁胶溶液中加入6.25g质量浓度为0.4wt%的阳离子纳米纤维素悬浮液并搅拌均匀,阳离子纳米纤维素的取代度为0.15。将混合均匀的悬浮液倒入玻璃表面皿中流平,然后浸泡在50wt%的乙醇水溶液中24h。田菁胶隔膜初步成型后转入无水乙醇中继续浸泡7h。浸泡后的田菁胶隔膜先用鼓式干燥机在60℃条件下干燥6min,然后在55℃下真空干燥24h。

57.所制备的田菁胶锂离子电池隔膜,厚度106μm,孔隙率71%,电解液吸收率为465%,离子电导率为2.22ms cm-1

,热稳定性良好,160℃条件下3h尺寸变化率小于0.1%。

58.实施例5

59.将2.0g田菁胶溶解于100g蒸馏水中,高速搅拌至田菁胶完全溶解。在田菁胶溶液中加入50.0g质量浓度为0.4wt%的阳离子纳米纤维素悬浮液并搅拌均匀,阳离子纳米纤维素的取代度为0.15。将混合均匀的悬浮液倒入玻璃表面皿中流平,然后浸泡在50wt%的乙醇水溶液中24h。田菁胶隔膜初步成型后转入无水乙醇中继续浸泡7h。浸泡后的田菁胶隔膜先用鼓式干燥机在60℃条件下干燥6min,然后在55℃下真空干燥24h。

60.所制备的田菁胶锂离子电池隔膜,厚度380μm,孔隙率65%,电解液吸收率为412%,离子电导率为2.49ms cm-1

,热稳定性良好,160℃条件下3h尺寸变化率小于0.1%。

61.对比例1

62.将1.5g田菁胶溶解于100g蒸馏水中,高速搅拌至田菁胶完全溶解。将田菁胶溶液倒入玻璃表面皿中流平,然后浸泡在50wt%的乙醇水溶液中3h。田菁胶隔膜初步成型,在0min、10min、60min及180min拍照记录田菁胶膜成型过程,结果如图1所示(添加0%阳离子纳米纤维素):可以看到田菁胶隔膜收缩卷曲严重。

63.对比例2

64.将1.5g田菁胶溶解于100g蒸馏水中,高速搅拌至田菁胶完全溶解。在田菁胶溶液中加入3.75g质量浓度为0.4wt%的阳离子纳米纤维素悬浮液并搅拌均匀,即相对田菁胶1wt%的阳离子纳米纤维素,阳离子纳米纤维素的取代度为0.15。将混合均匀的悬浮液倒入玻璃表面皿中流平,然后浸泡在50wt%的乙醇水溶液中3h。田菁胶隔膜初步成型,在0min、10min、60min及180min拍照记录田菁胶膜成型过程,结果如图1所示:可以看到田菁胶隔膜收缩卷曲严重。

65.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1