一种高阻燃防火电缆的制备方法与流程

1.本发明属于电缆技术领域,具体涉及一种高阻燃防火电缆的制备方法。

背景技术:

2.阻燃防火电缆的主要组成为导电线芯、填充附件、防火泥、绝缘护套等,主要用于高层建筑、煤矿矿洞、石油开采等特殊环境中。当发生火灾时,火焰的温度可达800℃以上,普通的塑料制品难以承受这么高的温度,电缆外层的绝缘护套很容易就被烧毁。因此,电缆中防火泥层的质量和效果对于电缆防火起着重要的作用。目前,普遍采用的防火泥成分为氢氧化镁和硅酸钠,挤压涂抹过程中易出现以下问题:1)防火泥中的水分渗入到内部,使得导电线缆长期处于潮湿的环境中工作;2)防火泥与内层线缆粘接力不牢固,容易出现脱落;3)防火泥的流动性不足,出现涂抹不均匀;4)线缆涂抹完防火泥后,不能放置时间过长,否则因干燥脱水后易出现开裂和脱落。若防火泥未能均匀、完好的包裹在电缆表面,将直接影响到阻燃防火效果。由于防火电缆的线径和比重较大,在挤塑绝缘层时易出现因重力作用导致线缆上下挤塑层不均匀的问题,加大了线缆的偏心度,影响其使用功能。

技术实现要素:

3.本发明的目的是提供一种高阻燃防火电缆的制备方法,该方法中通过在线缆上涂覆一层有机涂层,从而加大防火泥与线缆之间的结合力且防止防火泥中水分的渗入;并在防火泥表层上也涂覆该有机涂层,可以防止防火泥层出现干裂。

4.本发明这种高阻燃防火电缆的制备方法,包括以下步骤:

5.1)线芯拉丝和绞合:采用无氧铜杆将其拉丝至所需的线芯直径,然后将拉丝后的线芯绞合成线束,得到绞线;

6.2)绞线绝缘:对步骤1)获得绞线采用1层聚酯带和1层无纺布进行绕包包裹,包裹完毕后,对线缆进行挤塑绝缘,得到绝缘绞线;

7.3)线缆绞合:将步骤2)中绝缘绞线进行绞合,绞合后,进行挤塑绝缘,得到线缆;

8.4)有机涂层的制备:在步骤3)中线缆上涂覆一层有机涂层,涂覆完毕后,在设定温度下,进行干燥,得到含有机涂层的线缆;

9.5)挤涂防火泥:在步骤4)中含有机涂层的线缆挤涂防火泥,得到含有防火泥层的线缆;

10.6)有机涂层的再制备:按照步骤4)中的方法,在步骤5)获得含有防火泥层的线缆再制备一层有机涂层,得到多涂层线缆;

11.7)线缆绝缘:将步骤6)中的多涂层线缆采用1层聚酯带和1层无纺布进行绕包包裹,包裹完毕后,对线缆进行挤塑绝缘,得到高阻燃防火电缆。

12.所述步骤2)中,绕包重复率为15~30%,挤塑绝缘材料为聚乙烯。

13.所述步骤3)中,挤塑绝缘材料为聚乙烯。

14.所述步骤4)中,有机涂层溶液的制备方法包括以下步骤:

15.s1将二甲基二甲氧基硅烷和甲基三乙氧基硅烷进行混合,并滴入异丙醇调节其的ph值为2~4,得到硅烷溶液;将无水乙酸滴入到碱性硅溶胶中,制备成碱性硅胶溶液;

16.s2、将硅烷溶液和碱性硅胶溶液进行混合,并进行电磁搅拌均匀,然后在搅拌条件下,加入纳米二氧化硅颗粒,加入完毕,搅拌均匀,并采用超声进行分散,即可得到所需的有机涂层溶液。

17.所述步骤s1中,二甲基二甲氧基硅烷、甲基三乙氧基硅烷、碱性硅溶胶和无水乙酸的质量比为(1.5~2.5):(4~6):(6~10):(1.5~2.0);所述步骤s2中,电磁搅拌时间为2~4h,加入纳米二氧化硅至其质量含量为0.5~1.5%,超声分散时间为1~2h。

18.所述步骤4)中,有机涂层涂覆方法为:将有机涂层溶液放入涂层雾化箱的雾化室的雾化枪中,开启雾化枪,让线缆以5~10m/min的速度通过雾化室,使线缆上预涂一层3~5um的有机涂层,然后线缆通过涂层雾化箱的干燥箱,在160~200℃温度下使有机涂层快速干燥,得到含有机涂层的线缆。

19.所述步骤5)中,防火泥采用质量比为(0.8~1.2):(0.8~1.2):(0.8~1.2)氢氧化镁、氢氧化铝和硅酸钠,并加入三种组份总质量0.4~0.6%的水泥作为粘结剂;防火泥层的厚度需要≥2mm。

20.所述步骤6)中,有机涂层配方以及制备方法与步骤4)中是一致的。

21.所述步骤7)中,绕包重复率为15~30%。

22.所述步骤7)中,挤塑绝缘材料为聚乙烯、氧化镁和氧化铝组成的混合物;挤塑绝缘过程中,对线缆施加一个角度为5

°

的往复旋转。

23.本发明的有益效果:1)本发明通过优化防火泥的成分和配比,确保防火泥的流动性和粘接性;并通过在线缆表面预涂一层特种有机涂层,改善了防火泥与线缆的粘接效果,同时,防止防火泥中的水分渗入到内部导电线缆中。2)本发明进一步通过在涂抹完成的防火泥外层喷涂一种特有机涂层,防止水分的蒸发,避免防火泥因干燥而出现开裂。3)本发明通过在含复合涂层的电缆在绝缘挤塑过程中,对线缆施加一个小角度的往复旋转,避免因为重力而造成线缆上下表面的绝缘层厚度不一致,降低线缆的偏心度。4)本发明制备的高阻燃防火电缆既能解决防火泥层中的水分渗入到内部,造成导电线缆长期处于潮湿环境中工作的问题,还能保证防火泥层均匀涂抹在线缆表面,不存在开裂、脱落的问题,也能降低线缆在挤塑过程中的偏心度,提高产品的使用性能,降低线缆在高温的环境中被烧损的风险。

24.说明书附图

25.图1为涂层雾化室的结构示意图;

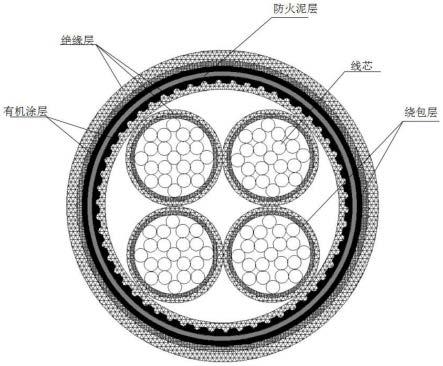

26.图2实施例1中制备的高阻燃防火电缆的结构示意图。

具体实施方式

27.本发明中涂层雾化室的结构示意图如图1干燥室以及隔板在同一水平位置开设有可供线缆穿过的线缆孔;雾化室侧壁顶部设置有雾化喷枪,用于雾化有机涂层溶液;雾化室底部设置有回收盘,用于回收有机涂层溶液;干燥室在顶部和底部设置有加热管,用于加热。

28.实施例1

29.本实施例中需要制备的高阻燃防火电缆的结构示意图,如图1所示:

30.1)线芯拉丝和绞合:采用无氧铜杆将其拉丝至直径为1.47mm的线芯,然后将21根拉丝后的线芯绞合成线束,得到绞线;

31.2)绞线绝缘:对步骤1)获得绞线采用1层聚酯带和1层无纺布进行绕包包裹(绕包率为25%),然后进行挤塑绝缘,绝缘材料为聚乙烯,得到绝缘绞线;

32.3)线缆绞合:将步骤2)中4根绝缘绞线进行绞合,并再一次进行挤塑绝缘,绝缘材料为聚乙烯,挤塑过程中,在绝缘表层需要均匀的挤压出小凸起(增大与后续有机涂层与绝缘层的接触面积),得到线缆。

33.4)有机涂层的制备:

34.4.1有机涂层溶液的制备

35.将二甲基二甲氧基硅烷和甲基三乙氧基硅烷进行混合,并滴入异丙醇调节其的ph值为2~4,得到硅烷溶液。将无水乙酸滴加到硅溶胶中,得到碱性硅胶溶液。其中:二甲基二甲氧基硅烷、甲基三乙氧基硅烷、碱性硅溶胶和无水乙酸的质量比为2:5:8:1.8。

36.将硅烷溶液和碱性硅胶溶液进行混合,并进行电磁3h至搅拌均匀,然后在搅拌条件下,加入纳米二氧化硅颗粒(其添加量为二甲基二甲氧基硅烷、甲基三乙氧基硅烷、碱性硅溶胶和无水乙酸总质量的1.0%),加入完毕,搅拌均匀,并采用超声进行分散2h,即可得到所需的有机涂层溶液。

37.4.2有机涂层的涂覆

38.将步骤3)中的线缆通过线缆口穿过涂层雾化室,将有机涂层溶液置于雾化喷枪中,调节干燥室的温度为180℃,设置雾化喷枪的雾化压力为0.2mpa,设置线缆的速度为8米/分钟;开启设备后,进行有机涂层的制备,有机涂层的厚度为5um,得到含有机涂层的线缆。雾化后多余的有机涂层溶液会流进回收盘,进行回收。

39.5)挤涂防火泥:将氢氧化镁、氢氧化铝和硅酸钠按照质量比为1:1:1进行混合,并加入相对于3种材料总质量0.5%的水泥作为粘结剂,然后在步骤4)中含有机涂层的线缆挤涂防火泥,得到含有防火泥层的线缆,防火泥涂层最小处的厚度需要大于2mm。

40.6)有机涂层的再制备:按照步骤4)中的方法,在步骤5)获得含有防火泥层的线缆再制备一层有机涂层,得到多涂层线缆;

41.7)线缆绝缘:将步骤6)中的多涂层线缆采用1层聚酯带和1层无纺布进行绕包包裹(绕包重复率为25%),包裹完毕后;对线缆进行挤塑绝缘,挤塑绝缘材料为聚乙烯、氧化镁、氧化铝的混合物,挤塑绝缘过程中,对线缆施加一个角度为5

°

的往复旋转,得阻燃防火电缆,其结构示意图可见图2。

42.实施例2

43.本实施例为一种高阻燃防火电缆,涂层雾化室喷枪的压力为0.1mpa,制备的有机涂层厚度为2μm,其他制备方法与实施例1相同。

44.实施例3

45.本实施例为一种高阻燃防火电缆,涂层雾化室喷枪的压力为0.15mpa,制备的有机涂层厚度为3μm,其他制备方法与实施例1相同。

46.实施例4

47.本实施例为一种高阻燃防火电缆,涂层雾化室喷枪的压力为0.3mpa,制备的有机

涂层厚度为5.5μm,其他制备方法与实施例1相同。

48.对比例1

49.本对比例为一种高阻燃防火电缆,线缆绞合挤塑后,直接挤涂防火泥,未进行有机涂层涂覆,其他制备方法与实施例1相同。

50.为对比实施例与对比例防火泥涂层厚度的均匀性,对电缆截面的防火泥涂层进行上下、左右四点厚度测试,其测试结果如下所示。(厚度为挤塑层凸起点至防火泥外层的厚度)

51.由表1可知,随着有机涂层厚度的增加,防火泥层厚度的均匀性越好。当有机涂层的厚度大于5μm时,厚度的差值仅为0.1mm。然而,未进行有机涂层的电缆,防火泥涂层的厚度差值较大,达到了0.6mm。因此,有机涂层可以有效的提高防火泥涂层的均匀性,有机涂层厚度为5μm时,效果最佳。

52.表1实施例与对比例防火泥涂层厚度测试结果

53.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1