一种基于范德华外延剥离的砷化镓太阳电池及其制备方法与流程

1.本发明涉及太阳电池技术领域,具体涉及一种基于范德华外延剥离是砷化镓太阳电池及其制备方法。

背景技术:

2.太阳能作为一种新型能源,具备清洁无污染,辐射能量功率巨大的优点,是一种最安全可靠的能源形式,因此太阳电池一直是国内外研究发展的热点。

ⅲ‑

v族化合物太阳电池的转换效率在目前材料体系中转换效率最高,同时具有耐高温性能好、抗辐照能力强、温度特性好等优点。砷化镓太阳电池作为

ⅲ‑

v族化合物太阳电池的代表被公认为是新一代高性能长寿命空间主电源,已在航天领域得到广泛应用。

3.随着空间飞行器技术的发展对空间太阳电池性能(尤其是比功率)提出了越来越高的要求。而在目前的方阵技术下,必须尽可能地减少太阳帆板的面积和重量,达到轻质、柔性、可卷绕的要求。因此,也要求太阳电池朝着轻质、柔性、高比功率的方向发展。

4.砷化镓太阳电池由于材料具有较高的吸光系数,几个到数十微米的厚度就能够完全吸收太阳光,而数百微米的晶体衬底只起到支撑太阳电池功能薄膜材料的作用,将砷化镓太阳电池功能材料转移到柔性衬底上,可得到柔性高比功率的薄膜砷化镓太阳电池。

5.薄膜电池的制备中外延层转移技术一般采用机械减薄或者湿法工艺,完成砷化镓太阳电池功能材料向柔性衬底的转移,然而此类方法存在工艺时间过长(数小时以上)、外延层易产生缺陷、工艺安全防护高等问题,特别是晶圆尺寸增大,所需剥离时间成倍增加,迫切需要开发新型外延层转移技术。

技术实现要素:

6.本发明的目的是解决现有技术的不足,以解决传统湿法外延剥离工艺剥离速率慢、易损伤外延片、不环保等问题。

7.为了达到上述目的,本发明提供了一种基于范德华外延剥离的砷化镓太阳电池的制备方法,包含以下工序:

8.s1,在砷化镓太阳电池衬底表面制备二维材料,得到二维材料衬底;

9.s2,将所述二维材料衬底放入外延生长炉中,采用两步生长退火法制备砷化镓过渡层;

10.s3,将砷化镓太阳电池功能层生长到所述砷化镓过渡层表面,得到太阳电池外延层;

11.s4,分别在所述太阳电池外延层和聚酰亚胺材料表面制备金属层;

12.s5,利用键合技术将工序s4中制备金属层后得到的太阳电池外延层的金属面和聚酰亚胺材料的金属面进行键合,得到聚合物衬底;

13.s6,对所述聚合物衬底施加机械力,将所述太阳电池外延层从所述二维材料衬底上剥离下来,得到聚合物衬底上的外延层;

14.s7,在所述聚合物衬底上的外延层表面制备电极和减反射膜,切割,得到所需尺寸的砷化镓太阳电池。

15.其中,所述二维材料包含石墨烯、二维碳化硅、二维硫化钼中的至少一种。

16.较佳地,工序s1中,所述二维材料的层数为单层或双层。

17.较佳地,工序s2中,所述两步退火法是首先在450℃~500℃下生长50~100nm的砷化镓成核层,然后升温到600℃进行退火,再在600℃条件下生长100~200nm的砷化镓过渡层,然后升温到650~700℃进行退火。

18.较佳地,工序s3中,所述太阳电池功能层为gainp子电池、gaas子电池、ingaas子电池中的任意一种或者任意两种以上的组合。

19.较佳地,工序s4中,所述制备金属层之前还包含制备接触层,所述接触层的材料为钛、铂、钼、铬中的任意一种或者任意两种以上的组合。

20.较佳地,工序s5中,所述键合的温度为200~300℃,所述键合的压力为0.05~1.5mpa,所述键合的时间为0.5~2h。

21.较佳地,工序s6中,所述剥离之前还包含将砷化镓太阳电池衬底进行固定的工序,所述固定可通过真空吸附或者粘结方式固定。

22.较佳地,工序s6中,所述施加机械力包含采用镊子手工操作,或使用具有提拉功能的相关设备。

23.较佳地,工序s7中,所述减反射膜的材料为tiox、alox、siox、mgf2中的任意一种或者任意两种以上的组合。

24.本发明还提供了一种根据上述制备方法制备得到的基于范德华外延剥离的砷化镓太阳电池。

25.本发明的有益效果:

26.(1)石墨晶体等二维材料具有独特的分层结构,层间结合力弱而层内的原子结合力强,因此能够在外力作用下打破层间结合力,同时保证单层二维层面的完整性。通过在砷化镓衬底表面制备二维材料进行范德华外延后,利用纵向较弱的结合力进行快速剥离,再配合器件工艺,提高了薄膜电池制备的工效,减小性能损耗;

27.(2)可以有效解决传统衬底剥离难题,实现大面积干法剥离,避免腐蚀溶液的破坏,降低工艺复杂性,为柔性薄膜太阳电池以及其他基于衬底剥离方法的光电器件制备提供新的技术途径。

附图说明

28.图1为本发明的制备方法的过程示意图。

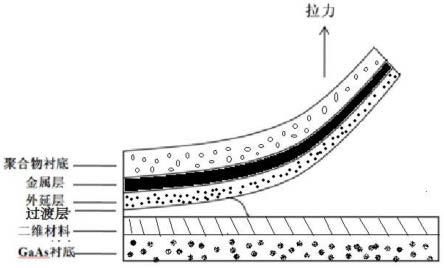

29.图2为本发明实施例制备的范德华剥离技术示意图。

具体实施方式

30.以下结合附图和实施例对本发明的技术方案做进一步的说明。

31.如图1所示,本发明提供的一种基于范德华外延剥离的砷化镓太阳电池的制备方法,包含以下工序:

32.(1)砷化镓衬底表面制备二维材料

33.首先在铜cu或者其他衬底表面采用化学气相沉积法(cvd)生长二维材料石墨烯,将聚甲基丙烯酸甲酯pmma、聚二甲基硅氧烷pdms或其他中间材料制备到石墨烯表面,并腐蚀去除cu等衬底,最后将石墨烯材料转移到砷化镓gaas或锗ge衬底表面(zejun tao et al,graphene/gaas heterojunction for highly sensitive,self-powered visible/nir photodetectors,materials science in semiconductor processing111(2020)104989.),衬底尺寸为2~6英寸,厚度为0.3mm~1mm,去除pmma、pdms或其他中介材料,得到二维材料衬底。所得到的石墨烯层数为单层或者双层,不得超过3层。石墨烯为单层或双层,在上面外延生长的材料受衬底调控,可以与衬底保持相同的晶体取向,层数超过三层以后,二维材料的屏蔽效应显著,外延材料的取向不受衬底调控,材料质量会受到影响。可以理解的是,此处二维材料除了石墨烯,也可使用二维碳化硅、二维硫化钼等其他同等性能的二维材料。

34.(2)砷化镓过渡层外延生长

35.将所述二维材料衬底放入mocvd设备中,进行砷化镓过渡层制备。采用三甲基镓(tmga)为ga源、砷烷(ash3)为as源、h2为载气,生长气压为50mbar。首先在450~500℃条件下生长50~100nm的砷化镓成核层,然后升温到600℃进行退火,再在600℃条件下生长100~200nm的砷化镓过渡层,然后升温到650~700℃进行一定时间退火。

36.(2)砷化镓太阳电池外延生长

37.在砷化镓过渡层外延生长完成后,继续在mocvd设备中原位外延生长太阳电池功能层。太阳电池功能层应为倒置结构,即禁带宽度从大到小顺序生长,具体为铟镓磷化物gainp(1.9ev)子电池、砷化镓gaas(1.424ev)子电池和铟镓砷ingaas(1.0ev)子电池中的一种或者其他带隙材料组合。mocvd外延生长炉中,反应室压力为50mbar,生长温度采用650~700℃,用到的mo源包括:iii族源为三甲基镓(tmga),三甲基铝(tmal)和三甲基铟(tmin),v族源为砷烷(ash3)和磷烷(ph3),h2为载气。

38.(3)外延片清洗

39.首先在制备金属层之前,对外延片和聚酰亚胺pi材料进行清洗外延片采用电子级清洗液或其他去污试剂,在水浴锅中进行一定时间的清洗,可进一步借助超声清洗设备去除表面颗粒物,清洗完成后进行干燥处理;聚酰亚胺pi材料则依次在丙酮、乙醇等有机溶剂中进行清洗,清洗完成后进行干燥处理。

40.(4)金属层制备

41.采用电子束蒸镀设备或者磁控溅射设备在太阳电池外延层和pi材料表面制备一定厚度的金属层,金属层材料最外层为au材料。在制备au层之前,应首先制备接触层,具体材料包括ti,pt,mo,cr中的一种或者其组合。所制备的接触层厚度应不小于50nm,au材料厚度不小于200nm。

42.(5)键合

43.键合前需进行清洗,采用有机清洗溶剂或电子级清洗液,对样品进行清洗,保持键合金属的表面洁净度。将太阳电池外延层和pi材料金面相对贴合放入键合机中,整个键合工艺在真空环境下完成,键合温度为200~300℃,键合压力为0.05~1.5mpa,键合时间为0.5~2h。本实施例中,利用au-au键合技术将上述太阳电池外延层与制备有au层的聚酰亚胺pi材料金属面相对压合好,放置到键合设备中,键合温度设置为250℃、键合压力设置为

1mpa,键合时间设置为1h,进行au-au键合,获得聚合物衬底。整个聚合物衬底、金属层、外延层构成柔性外延片。

44.(6)干法剥离

45.剥离前,首先将砷化镓太阳电池衬底固定到平整台面上,可通过真空吸附或者粘结方式固定,固定结合力应大于剥离过程施加的拉力。如图2所示,采用镊子或者其他夹具将聚合物衬底边缘夹住,向上施加一定的力,利用石墨烯的弱结合力特点,将太阳电池外延层从二维材料衬底上剥离下来,获得聚合物衬底上的外延层,该过程也可通过具有提拉功能的相关设备进行。剥离过程中,应缓慢施加拉力,避免剥离后得到的柔性外延层发生折痕或者其他损伤。

46.(7)电极及减反射膜制备

47.在聚合物衬底上的外延层表面,依次通过光刻、金属蒸镀、光学膜蒸镀等常规太阳电池制备工艺,制备电极和减反射膜,并通过划片方式将外延片切割成电池尺寸。具体如下:

48.1)在柔性外延层表面制备光刻胶涂层,烘干后,采用光刻机进行曝光处理,并进行显影得到光刻图形。之后进行刻槽工艺,将外延层刻蚀到键合金属层,露出的金属层区域作为背面电极,最后去除光刻胶。

49.2)在完成上述工艺后的样品表面制备光刻胶涂层,烘干后,光刻机进行曝光处理,并进行显影得到正面栅线光刻图形。之后进行金属蒸镀工艺,具体金属材料为正面电极材料。蒸镀完成后进行丙酮等溶液浸泡,去除光刻胶及其上面的金属材料,得到正面栅线图形电极,正面栅线图形电极材料为au、ag、augeni合金等多层材料。

50.3)在完成上述工艺的样品表面制备光刻胶涂层,烘干后,光刻机进行曝光处理,并进行显影得到反射膜光刻图形。之后进行减反射膜材料蒸镀,具体减反射膜材料为tiox,alox,siox,mgf2等多种材料中的一种或几种(x表示化合物中氧原子与ti、al、si的原子比例,x大于0)。蒸镀完成后进行丙酮等溶液浸泡,去除光刻胶及其上面的减反射膜材料,完成减反射膜制备。

51.4)在完成上述工艺的样品背面进行划片膜贴覆,之后采用划片机等设备将外延片切割成电池尺寸,去除划片膜,并结合清洗、干燥工序,得到砷化镓太阳电池。

52.5)另外,为提升工艺一致性和量产需要,在电极及减反射膜制备前,也可通过临时键合技术或者其他固定方法,首先将柔性外延层固定到si、石英或者其他硬质衬底材料上,之后进行电极和减反射膜制备。并在完成划片工艺后,去除si、石英或者其他硬质材料衬底,得到砷化镓太阳电池。

53.综上所述,通过上述制备方法得到的砷化镓太阳电池,通过干法剥离的方式完成薄膜太阳电池柔性外延层的转移,再配合器件工艺,制备出柔性薄膜太阳电池,相比传统基于氢氟酸对高al组分algaas腐蚀的湿法剥离方法,可极大提升剥离效率,缩短工艺周期,同时避免了长时间剥离对外延层的损伤。

54.尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。在本领域技术人员阅读了上述内容后,对于本发明的多种修改和替代都将是显而易见的。因此,本发明的保护范围应由所附的权利要求来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1