蓄电电池及配备该电池的车辆的制作方法

1.本发明总体上涉及蓄电电池。

背景技术:

2.可以通过浸入到介电流体中来冷却这样的电池的蓄电单体(electricity storage cell)。在这种情况下,一种可能性是将介电流体的循环布置成使其与蓄电单体的三个小面部接触地流动。这种冷却方法比传统的蓄电电池冷却系统更有效。在这些传统系统中,传热流体在电池外部与蓄电单体搁在其上的底部接触地循环。

3.此外,蓄电电池的冷却对于某些情况的电池寿命至关重要,特别是在快速再充电期间。

技术实现要素:

4.在这种情况下,本发明的目的在于提供一种能够更有效地冷却蓄电单体的蓄电电池。

5.为此,根据第一方面,本发明涉及一种蓄电电池,其包括:

[0006]-蓄电单体的至少一个组件(set),每个蓄电单体具有垂直于主要方向的两个大面部和将两个大面部彼此连接的底面部,蓄电单体在主要方向上对齐并形成直线行,该直线行中相邻的两个蓄电单体具有彼此通过间隙隔开的相对的大面部;

[0007]-在每个间隙中的多个分隔物,这些分隔物在它们之间界定出用于与界定间隙的大面部接触的传热流体的循环的多个通道;

[0008]-在蓄电单体下方延伸的底部,该底部与蓄电单体的下面部相对;

[0009]-蓄电单体的冷却回路,该回路包括上游收集器和与上游收集器流体连接的多个分配通道,该分配通道在主要方向上延伸,布置在底部与蓄电单体的下面部之间,分配通道将传热流体分配到所有间隙的循环通道中。

[0010]

因此,传热流体的循环被组织成使得该流体与蓄电单体的大面部接触地循环。这有助于特别有效的冷却。实际上,这些单体包括外部壳体,该外部壳体限定若干个绕组插入其中的大面部。这些绕组包括由分隔器隔开的至少一个阴极和阳极组件。绕组几乎与大面部的整个表面接触。在蓄电单体的充电和放电期间,主要是绕组因导电性而发热并使电池的大表面变热。

[0011]

上述分隔物使得可以在每个间隙中布置多个循环通道,并因此适当地引导与大面部接触的传热流体,从而获得对蓄电单体的良好冷却。

[0012]

在单体下方延伸的分配通道能够冷却蓄电单体的下侧并将传热流体分配到所有间隙的循环通道中。

[0013]

蓄电电池还可以具有单独考虑或以任何技术上可行的组合考虑的以下特征中的一个或多个:

[0014]-在每个间隙中,分隔物是靠在界定间隙的两个大面部上的塑料材料条带;

[0015]-电池包括在每个间隙中与界定所述间隙的两个大面部平行的隔板,分隔物各自包括放置在隔板的一个侧面上的至少一个塑料材料条带,优选放置在隔板的两个侧面上的两个塑料材料条带,这两个塑料材料条带靠在两个大面部上;

[0016]-在每个间隙中,分隔物是设置在界定间隙的至少一个大面部中的浮雕;

[0017]-电池包括放置在底部上的间隔结构,间隔结构包括沿着主要方向延伸的多个型材,这些型材在它们之间界定分配通道;

[0018]-电池包括用于蓄电单体的每个组件的两个侧向加强件,这两个侧向加强件在主要方向上延伸并在它们之间界定出隔间,蓄电单体的所述组件位于隔间中,其中在蓄电单体的组件与每个侧向加强件之间存在空间,粘性树脂填充该空间并将蓄电单体胶粘地结合到侧向加强件上;

[0019]-在每个空间中设置有线材,该线材沿着所述空间的在主要方向上的整个长度并靠近底部延伸;

[0020]-该线材或每根线材由导电的电阻金属制成,并且包括被布置为将线材选择性地电连接至电源的连接件;

[0021]-将非常低密度的材料的薄片集成到所述空间或每个空间中的粘性树脂中。

[0022]

根据第二方面,本发明涉及一种车辆,其包括具有上述特征的蓄电电池。

附图说明

[0023]

根据以下参照附图通过说明而非限制的方式给出的详细描述,本发明的另外的特征和优点将是清楚的,在附图中:

[0024]-图1是配备有根据本发明的蓄电电池的机动车辆的简化示意图;

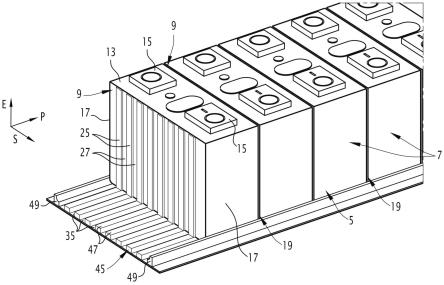

[0025]-图2是图1的蓄电电池的底部、模块的一部分和被设置用于将该模块接收在电池内的隔间的立体图,其中没有示出界定隔间的一个加强件,以便更清楚地看到单体,在该图中示意性示出了蓄电单体的冷却回路;

[0026]-图3是类似于图2的视图,示出了所有模块和隔间;

[0027]-图4是图2中细节的放大立体图,为清楚起见省略了加强件;

[0028]-图5是在图2中箭头v的入射处截取的垂直于主要方向的剖视图,示出了在两侧界定隔间的加强件;

[0029]-图6是类似于图4的视图,其中示出了一个加强件和用于释放模块的线(如果适用);

[0030]-图7是示出本发明的变型实施方式的分解立体图;

[0031]-图8是从两个单体的上方观察的简化示意图,示出了本发明的另一个实施方式;以及

[0032]-图9是从隔间的一部分的上方观察的简化示意图,示出了本发明的另一个变型实施方式。

具体实施方式

[0033]

图1所示的车辆1配备有蓄电电池3。

[0034]

该车辆1通常是机动车辆,例如小汽车、公共汽车、卡车等。

[0035]

该车辆是仅由电动马达推动的车辆,例如,马达由蓄电电池3用电力驱动。在一个变型中,该车辆是混合动力类型的,因此包括内燃机和由电池用电力驱动的电动马达。根据另一个变型,车辆由内燃机推动,电池被提供用于向车辆的其他设备(例如起动装置、灯等)供电。

[0036]

如图2至图4中可见,蓄电电池3包括蓄电单体7的至少一个组件5。

[0037]

每个蓄电单体7具有垂直于主要方向p(图4)的两个大面部9,以及将两个大面部9彼此连接的底面部11(图5)。

[0038]

每个蓄电单体7通常还具有将两个大表面9彼此连接的上面部13,该上面部13与下面部11相对。上面部13带有电触点15。

[0039]

蓄电单体7还具有将两个大面部9彼此连接的两个侧面部17。两个侧面部17彼此相对。

[0040]

通常,蓄电单体7为棱柱形形状,其中侧面部17垂直于大面部9、底面部11和顶面部13。底面部11和顶面部13垂直于大面部9。

[0041]

底面部11和顶面部13垂直于图4所示的高度方向e。侧面部17垂直于图4所示的次要方向s。

[0042]

高度方向e、次要方向s和主要方向p相互垂直。

[0043]

当电池3安装在车上时,高度方向e大体垂直于车辆1的滚动平面。

[0044]

在本说明书中,顶部、底部、高度、上侧和下侧沿着竖直方向e分布。

[0045]

至少一个组件5的单体7沿着主要方向p对齐并且构成直线行。

[0046]

直线行中相邻的两个单体7具有彼此通过间隙19隔开的相对的大面部9。

[0047]

换言之,每个间隙19沿着主要方向p由位于其侧面的两个蓄电单体7的大面部9界定。

[0048]

每个间隙19基本上在垂直于主要方向p的平面中延伸。

[0049]

带有电触点15的上面部13面向同一侧并且沿着主要方向p对齐。

[0050]

同一组件的不同单体的电触点15彼此连接,从而将蓄电单体7串联和/或并联。图中没有示出用于连接单体的电触点的连接器。

[0051]

因此,每个组件5具有大体平行六面体块的形状,该平行六面体块具有沿着主要方向p的细长形状。

[0052]

如图3中可见,蓄电电池3通常包括蓄电单体的若干个组件5。

[0053]

这些组件5通常也被称为模块。

[0054]

组件5的数量基于电池3的蓄电容量。在图2所示的例子中,电池包括八个组件5,每个组件5包括二十四个蓄电单体7。在一个变型中,电池3包括少于八个模块或多于八个模块。每个模块可以具有少于二十四个蓄电单体7或多于二十四个蓄电单体7。

[0055]

在所示的例子中,组件5沿着次要方向s并排布置,并且彼此全都平行。

[0056]

然而,其他配置也是可能的。例如,组件5可以布置在网格上,网格的每条线包括沿着主要方向p彼此成一直线放置的若干个组件5,网格的这些线沿着次要方向s并列。

[0057]

如图1至图3中清楚可见,蓄电电池3还包括底部21。底部21在所示的例子中为大致平板的形式。

[0058]

底部21在蓄电单体7下方延伸,与蓄电单体7的下侧面11相对。

[0059]

底部21基本垂直于高度方向e。

[0060]

蓄电电池3还包括图1中可见的盖子23,底部21和盖子23一起形成电池3的外部壳体。

[0061]

底部21和盖子23一起限定了容纳蓄电单体组件57的内部容积体。

[0062]

蓄电电池3还包括在每个间隙19中的多个分隔物25,这些分隔物在它们之间界定出用于与界定所述间隙19的大面部9接触的传热流体的循环的多个通道27。

[0063]

在同一间隙19中,分隔物25全部在同一方向上延伸。这里的这个方向是高度方向e。

[0064]

分隔物25从框住(framing)间隙19的单体的下面部11到上面部13在间隙19的整个高度上延伸。

[0065]

循环通道27因此彼此平行并且还沿着高度方向e延伸。它们也在间隙19的整个高度上延伸,并且在框住间隙19的两个单体的底侧面11和顶侧面13处都开口。

[0066]

分隔物25是连续的,使得循环通道27不相互连通。

[0067]

有利地,分隔物25是靠在界定间隙19的两个大面部上的塑料材料条带。

[0068]

每个分隔物25例如由聚氨酯或聚酰胺或聚乙烯或聚丙烯或任何其他合适的材料制成。

[0069]

分隔物25胶合到两个大面部9中的一个上,并且简单地压靠在另一个大面部9上,而不进行胶合。

[0070]

分隔物25在主要方向上尽可能薄,以便不会过度地增加组件5在主要方向上的长度。

[0071]

分隔物25全都彼此相同。

[0072]

分隔物25彼此独立。

[0073]

它们不互相接触。它们不直接相互附接,也没有集成为单块材料。相反,它们单独附接于单体的大面部9上。

[0074]

同一间隙19中的分隔物25的尺寸和数量一方面取决于要输送的传热流体的量,另一方面取决于施加在单体上的在主要方向上的力。这里考虑的力是与蓄电单体7的呼吸对应的力和车辆在主要方向上的加速所产生的力。

[0075]

呼吸效应(respiration effort)是由于单体在某些生活情况下倾向于膨胀的事实造成的,例如在快速再充电期间。加速是车辆正常运动的结果或发生事故时对车辆撞击的结果。

[0076]

在任何情况下,同一间隙中的分隔物25的尺寸和数量被选择为使得这些分隔物在蓄电电池3的使用寿命期间保持存在,并保证传热流体充分通过,使得在传热流体通过期间所产生的背压适中。

[0077]

通过循环通道27的传热流体的流速取决于蓄电单体7产生的热量,特别是在电池3快速充电的情况下。

[0078]

例如,对于具有192个单体、蓄电容量为126ah、以6c的速度充电(电池在十分钟内充满电)的电池,选择厚1mm且宽5mm的分隔物25,其中分隔物25沿着次要方向s间隔10mm。换言之,每个流动通道27宽10mm,深1mm。在这种情况下,对于十二个循环通道27,分隔物25的数量通常为十三个。

[0079]

假设电池的最大充电速率为3c(电池在20分钟内充满电),提供分别宽10mm且厚0.8mm的分隔物25,分隔物25沿着次要方向s间隔7mm。换言之,各流动通道27宽7mm,深0.8mm。

[0080]

蓄电电池3还包括用于冷却蓄电单体7的回路31。

[0081]

该回路在图2和图3中示意性示出。

[0082]

冷却回路31包括上游收集器33和与上游收集器33流体连接的多个分配通道35。

[0083]

冷却回路31包括用于蓄电单体的每个组件5的一组分配通道35。

[0084]

对于蓄电单体的每个组件5,分配通道35沿着主要方向p延伸并且设置在底部21与蓄电单体7的底面部11之间(见图4和图5)。分配通道35将传热流体分配到所述组件5的所有间隙19的循环通道27中。

[0085]

冷却回路31还包括下游收集器37和用于每个组件5的用于收集传热流体的子收集器39,子收集器39与下游收集器37流体连接。单个组件5的所有间隙的循环通道27通向与该组件相关的子收集器39。

[0086]

所有组件5的子收集器39都与下游收集器37并联连接。

[0087]

子收集器39在顶面部13上方在主要方向上延伸。

[0088]

上游收集器33和下游收集器37沿着底部21的两个相对边缘设置。

[0089]

它们都沿着次要方向s延伸。

[0090]

根据一个示例实施方式,上游收集器33与电池中的传热流体入口41流体连接,并且下游收集器37与电池外部的传热流体出口43流体连接。

[0091]

入口41和出口43旨在与车辆上的车载冷却回路连接,该车载冷却回路通常包括传热流体循环器和热交换器。热交换器被提供用于去除由蓄电电池3产生的热量。循环器使传热流体运动。其排放口与入口41流体连接,其吸入口与出口43流体连接。

[0092]

在一个变型中,热交换器和循环器被集成在蓄电电池3中。在这种情况下,下游收集器37与热交换器入口流体连接,上游收集器33与循环器的排放口流体连接。循环器的吸入口与热交换器的出口连接。

[0093]

传热流体通常是介电液体,例如油。在一个变型中,传热流体是气体。

[0094]

在图5中看出,蓄电电池3有利地包括放置在底部21上的间隔结构45。间隔结构45包括沿着主要方向p延伸的多个型材47、49,型材47、49在它们之间界定分配通道35。

[0095]

每个间隙19具有第一数量n1的循环通道27。

[0096]

该第一数量n1对于所有间隙19都是相同的。换言之,间隙19都具有相同数量的循环通道27。

[0097]

冷却回路31包括用于蓄电单体的每个组件5的恰好所述第一数量n1的分配通道35。

[0098]

换言之,对于每个组件5,冷却回路31的分配通道35的数量n1与循环通道27的数量相等。

[0099]

每个分配通道35基本上沿着组件5的沿着主要方向的整个长度延伸。

[0100]

每个分配通道35供给组件5的每个间隙19的循环通道27。

[0101]

间隔结构45具有与每个间隙19中的分隔物25一样多的型材47、49。

[0102]

型材47沿着次要方向s与分隔物25重合放置。换言之,型材47、49沿着方向s的宽度

与分隔物25的宽度基本相同,并且在它们之间具有与分隔物25相同的间距。

[0103]

只有间隔结构的位于两个侧面的型材49具有不同的形状,这将在后面描述。这些型材在这里被称为侧向型材49,其他型材被称为中央型材47。

[0104]

因此,从上游收集器33到下游收集器37循环的每个传热流体流遵循相等长度的路径。这避免了在电池内部产生优先循环区域,从而使传热流体均匀地分布在不同组件5之间和同一组件5内的不同间隙19之间以及每个间隙19中的不同循环通道27之间。

[0105]

分配通道35在一侧被底部21封闭。它们在与底部21相对的一侧开口。

[0106]

蓄电单体7搁置在间隔结构45上,更确切地说搁置在型材47、49上。单体的边缘50搁置在侧面型材49上。边缘50在侧面部17和底面部11之间的接合处延伸。如图5中可见,它们是圆形的。

[0107]

每个间隙19的循环通道27各自与一个分配通道35重合放置并且从它们的下端部通到该分配通道中。

[0108]

分配通道35通过第一端部与上游收集器33连接。它们在它们的第二端部处被封闭。第一端部和第二端部沿着主要方向p彼此相对。

[0109]

在图5中可以看出,间隔结构45的位于两个侧面的侧面型材49沿着高度方向e的高度比位于侧面型材49之间的中央型材47的高度大。

[0110]

中央型材47全都具有相同的高度。

[0111]

此外,型材47、49由可变形的塑料材料制成,例如聚氨酯或可能的膨胀聚丙烯。

[0112]

该塑料材料具有足够的刚性以支撑蓄电单体7的质量,但也具有足够的柔性,使得当单体7放置在型材47、49上时,侧面型材49遵循单体的边缘50的形状。因此形成了沿着边缘50的传热流体的密封。

[0113]

型材47、49通过布置在分配通道35中的杆彼此连接。这些杆没有被示出。

[0114]

有利地,间隔结构45例如通过模制或通过注射成型制成。

[0115]

蓄电电池3还包括用于蓄电单体的该组件或每个组件5的两个侧向加强件51,这两个侧向加强件沿着主要方向延伸并在它们之间界定隔间53。所述组件5布置在隔间53内,其中在组件5与每个侧向加强件51之间存在空间55。

[0116]

在图2中,仅示出了一个加强件51。

[0117]

电池3还在其两个端部包括用于所述组件5或每个组件5的两个端部加强件57(在图2中可见),这两个端部加强件57界定隔间53。加强件57放置在隔间53沿着主要方向p的两个端部处。

[0118]

侧向加强件51被容纳在电池壳体内。

[0119]

类似地,端部加强件57被容纳在电池壳体内。

[0120]

侧面加强件51彼此平行且垂直于次要方向s。端部加强件57彼此平行且垂直于主要方向p。

[0121]

侧面加强件51刚性附接于底部21上。

[0122]

同样地,端部加强件57刚性附接于底部21上,并且优选刚性附接于侧面加强件51上。

[0123]

侧面加强件51是金属板,优选具有孔58。它们沿着组件5的整个长度延伸并且略微延伸超过它。

[0124]

类似地,端部加强件57是金属板,延伸跨越组件5的宽度并略微延伸超过它。

[0125]

未被示出的孔沿着一个端壁57的下边缘设置,以允许分配通道35与上游收集器33之间连通。

[0126]

如图5中可见,空间35向下(即朝向底部21)被侧面型材49封闭。这些侧面型材49在一侧靠在侧向加强件51上,在另一侧靠在每个单体53的边缘50上。

[0127]

此外,在图4中看出,分隔物25沿着将每个侧面部17连接至大面部9的边缘放置在间隙19的两侧。这些分隔物25将间隙19与空间55隔离。

[0128]

有利地,如图5中可见,粘性树脂56填充每个空间55,并将蓄电单体7胶粘地附接于每个侧向加强件51上。

[0129]

事实上,每个空间55沿着隔间53的整个长度连续延伸,该长度被认为沿着主要方向。

[0130]

因此,粘性树脂56通过粘附将每个蓄电单体7的侧面部17附接于相对设置的侧向加强件51上。

[0131]

这种粘性树脂有利地是弹性聚合物,通常是聚氨酯。

[0132]

通常将其注入每个空间55中。一旦聚合,其强度足以将蓄电单体7保持就位。

[0133]

它使粘附强度可以在2到25mpa之间,优选在3到10mpa之间,甚至更优选为约5mpa。

[0134]

弹性粘性树脂56完全充满每个间隙55。

[0135]

因此,粘性树脂56使电池整体更具刚性,并确保蓄电单体7在所有车辆生活情况下在无论是在高度方向e、主要方向p还是次要方向s的所有方向上都充分保持就位。

[0136]

在图2至图5中看出,侧向加强件51通常为并排布置的两个隔间53共用。换言之,给定的侧面加强件51界定布置在该加强件的相对两侧的两个隔间53。

[0137]

在这种情况下,一个粘性树脂层56布置在侧面加强件51与布置在一个隔间53中的组件5之间,另一个粘性树脂层56布置在侧面加强件51与布置在另一个隔间53中的组件5之间。布置在侧面加强件51两侧的粘性树脂层56通过加强件51中的通孔58相接,这有助于提高电池的刚性。

[0138]

在图6中看出,线材59有利地布置在每个空间55中。

[0139]

线材59包括主要部分60,该主要部分60沿着空间55的在主要方向p上的整个长度延伸,并且靠近底部21通过。

[0140]

例如,主要部分60沿着并紧邻将间隙55朝向底部21封闭的侧面型材49延伸。

[0141]

主要部分60延伸到端部分61中,端部分61终止于抓握构件63。

[0142]

端部分61沿着高度方向e定向并且位于隔间53的一个端部。

[0143]

抓握端部63例如是形成在末端部分61的端部的环。该环在粘性树脂56上方突出。

[0144]

因此,用户可以抓住抓握构件63并将线材59向上(即远离底部21)拉动。这可以沿着间隙55的整个长度剪切粘性树脂56并将蓄电单体7与侧面加强件51分离。

[0145]

根据一个有利的变型,每根线材59由导电的电阻金属制成。它还包括被布置为选择性地将线材59电连接至电源的连接件64。

[0146]

电源是电池本身或在电池外部。

[0147]

因此,可以通过使用将会通过电流的电阻线材来减小拉力,电流的通过会加热线材,这将使与其接触的粘性树脂劣化。

[0148]

优选地,在端部加强件57与位于单体直线行的端部的单体7之间提供其他空间。这些端部空间也填充有粘性树脂,使得直线行的端部单体接合到端部加强件57上。

[0149]

有利地,将与线材59相同类型的线材放置在这些端部空间中,以使得可以剪切粘合剂并将端部单体与端部加强件57分离。

[0150]

通常,在注入粘性树脂56之前将线材59放置到空间55中。

[0151]

重要的是,在将蓄电单体组件5放置在隔间53中之后注入粘性树脂。这可以容易地补偿单体的尺寸变化。粘性树脂的厚度可以变化。该方法还可以减少适用于定位和组装加强件51和57的要求。

[0152]

在一个变型中,可以在将蓄电单体组件5定位在空腔中之前将粘合剂包覆成型在加强件51和端部加强件57上。在这种情况下,必须非常精确地控制粘合剂层的厚度,并且粘合剂层必须具有足够的可压缩性以补偿单体的尺寸变化。这种包覆成型必须在间隔结构就位后进行。

[0153]

现在将描述电池中传热流体的循环。

[0154]

传热流体首先流过上游收集器33。

[0155]

通常,上游收集器33由传热流体入口41供应。

[0156]

传热流体从上游收集器33流入分配通道35,分配通道35服务于蓄电单体的每个组件5。

[0157]

它在该组件的单体7下方沿着每个分配通道35流动。它从每个分配通道35被分配到每个间隙19的循环通道27中。

[0158]

由于每个分配通道35在其与上游收集器33相对的端部是封闭的,因此流体被迫将自身完全分配到分配通道所服务的循环通道27中。

[0159]

循环通道27中的传热流体与界定间隙19的大面部9接触地流动。

[0160]

在循环通道27的末端,流体由子收集器39收集并被该子收集器39引导到下游收集器37。

[0161]

通常,下游收集器37将传热流体引导到出口43。

[0162]

现在将参照图7描述本发明的变型实施方式。下面将仅详细描述该变型与图1至图6的不同点。两个变型的相同的或执行相同功能的元件将由相同的附图标记表示。

[0163]

在图7所示的实施方式中,蓄电电池3包括在每个间隙19中与界定该间隙19的两个大面部9平行的隔板65。

[0164]

在这种情况下,分隔物25各自包括两个塑料材料条带67,它们放置在隔板65的两个侧面上并靠在框住间隙19的两个大面部9上。

[0165]

换言之,隔板65将每个分隔物25分成对应于两个条带67的两部分。每个条带67的一侧靠在隔板65上,另一侧靠在两个大面部9中的一个大面部上。

[0166]

通常,条带67与隔板65是一体的并且简单地靠在大面部9上。

[0167]

隔板65将间隙19分成两个相等的部分。它具有与大面部9大致相同的尺寸并被放置成与它们相对。它垂直于主要方向p布置。

[0168]

隔板65有利地是金属板,通常是钢制的。

[0169]

壁65的厚度在0.5mm到1mm之间,优选在0.075mm到0.3mm之间,并且通常为0.1mm。

[0170]

流动通道27也被隔板65分成两个子通道69。两个子通道69中的一个子通道69在一

侧由隔板65界定,而在另一侧由一个大面部9界定。另一个子通道69被界定在隔板65与另一个大面部9之间。

[0171]

两个子通道69的总通过横截面等于第一实施方式中提供给传热流体的通过横截面。

[0172]

隔板65有利地充当防火墙。

[0173]

实际上,如果一个蓄电单体7开始燃烧,则存在火势蔓延到相邻单体的风险。在循环通道中循环的传热流体有助于延长火势蔓延到相邻单体之前的时间。事实上,在蔓延之前,火必须首先加热并破坏流体。

[0174]

另外,单体之间的距离(即,间距)增加了火势蔓延所需的时间。

[0175]

添加隔板(通常是钢隔板)进一步有助于延缓蔓延。隔板形成防止热量扩散的屏障。

[0176]

有利地,隔板65涂有防火或阻滞剂。

[0177]

承载条带67的金属板65可通过不同方式获得。

[0178]

根据第一种可能性,将旨在构成条带的材料直接沉积在连续金属板上。然后将连续金属板切割成隔板65的尺寸。

[0179]

根据第二种可能性,将条带67刚性固定到大面部9上,然后将裸隔板65安装到单体7之间的每个间隙19中。

[0180]

根据第三种可能性,预成形条带67。然后通过任何合适的方式,例如通过胶合,将它们固定到连续板上。然后将连续板切割成隔板65的尺寸。

[0181]

现在将参照图8描述第三变型。下面将仅详细描述该第三变型与第一变型的不同点。在两个变型中,相同的元件或执行相同功能的元件将由相同的附图标记表示。

[0182]

在图8的变型实施方式中,在每个间隙19中,分隔物25是形成在界定间隙19的至少一个大面部9中的浮雕。

[0183]

换言之,至少一个大面部19被扭曲以形成构成分隔物25的突出的肋条,肋条之间的凹入部分构成流动通道27。

[0184]

在图8中,只有一个大面部9具有突出的肋条。在一个变型中,两个大面部9都具有彼此面对的突出的肋条。分隔物25由彼此相对的两个大面部的突出的肋条形成。流动通道27由两个大面部的在突出的肋条之间的凹部一起形成。

[0185]

现在将参照图9描述第四变型实施方式。下面将仅详细描述该第四变型与第一变型的不同点。在两个变型中,相同的元件或执行相同功能的元件将由相同的附图标记表示。

[0186]

在第四实施方式中,电池没有在空间55中布置线材。而是在每个空间55中的粘性树脂56中嵌入了非常低密度的材料的薄片71。

[0187]

非常低密度的材料通常是泡沫,例如聚氨酯泡沫。

[0188]

有利地,非常低密度的材料的密度低于粘性树脂的密度,优选小于40kg/m3。

[0189]

薄片71在空间55的在高度方向上的整个高度上延伸。

[0190]

例如,它在主要方向上具有约20mm的宽度。

[0191]

例如,它在次要方向上具有1到2mm的厚度。

[0192]

这种薄片也集成在每个端部单体与对应的加强件57之间的粘性树脂层中。

[0193]

提供该薄片以使得能够插入适于切割弹性粘性树脂的刀片或锯。

[0194]

蓄电电池具有多个优点。

[0195]

分隔物全都在同一间隙中沿着与主要方向垂直的同一次要方向延伸的事实使得可以组织传热流体循环,其确保有效冷却大面部而没有过大的背压。

[0196]

每个间隙的循环通道的数量与分配通道的数量相等的事实使得可以组织传热流体在分配通道中的有效且均匀的分配,而不会在某些区域中集中流动。

[0197]

将分隔物制成靠在界定间隙的两个大面部上的塑料条带是特别简单和方便的。

[0198]

如上所述,在每个间隙中放置与界定间隙的两个大面部平行的隔板可以提高对于火灾风险的安全性。

[0199]

将分隔物制成在界定间隙的至少一个大面部中的浮雕使得更容易组装蓄电单体组件。

[0200]

使用放置在底部上的间隔结构,该间隔结构包括沿着主要方向延伸的多个型材,使得分配通道的制作方便且成本低廉。

[0201]

将蓄电单体接合到支柱上的粘性树脂可以加强电池结构。

[0202]

在填充有粘性树脂的每个空间中设置线材可以方便地将单体与加强件分离,从而更换单体。

[0203]

蓄电电池有多种变型。

[0204]

在上述例子中已将其描述为具有多组蓄电单体。在一个变型中,它只有一组。

[0205]

分配通道可以不制成间隔件的形式,而可以直接在底部上制成。

[0206]

电池可以没有粘性树脂,或者粘性树脂可以用非粘性的弹性材料代替。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1