一种一体化三维集成系统级封装结构及其封装方法与流程

1.本发明属于系统级封装技术领域,具体为一种一体化三维集成系统级封装结构及封装方法。

背景技术:

2.随着军用电子设备短、小、轻、薄、小型化的工程需要,系统级封装正向着高密度、高性能、高可靠的方向发展。现有的系统级封装多为基于有机基板以及多层陶瓷基板的平面封装形式,即使是双面集成也需配备气密封装结构,从集成方式上就限制了集成密度及性能。难以适应电子设备系统级封装的工程需要。

技术实现要素:

3.有鉴于此,本发明提供了一种一体化三维集成系统级封装结构及其封装方法,其满足了多芯片、多性能、高密度一体化集成及气密等级需求。

4.本发明目的通过以下技术方案来实现:

5.一种一体化三维集成系统级封装结构,包括陶瓷基板、密闭围框、盖板和bga球;

6.所述陶瓷基板包括上层陶瓷基板和下层陶瓷基板,所述陶瓷基板上表面开设有用于粘接芯片的微腔;陶瓷基板下表面植bga球;其中下层陶瓷基板下表面的bga球用于实现对外接口,上层陶瓷基板下表的bga球用于实现系统级封装与下层陶瓷基板的三维垂直互联;所述密闭围框焊接在下层陶瓷基板上表面的外缘处,所述盖板焊接在密闭围框的顶部;

7.所述上层陶瓷基板位于下层陶瓷基板、密闭围框和盖板形成密闭空间内,上层陶瓷基板和下层陶瓷基板通过位于上层陶瓷基板下表面的bga球固定连接;上层陶瓷基板和下层陶瓷基板相互平行。

8.所述bga球焊接在陶瓷基板下表面对应的bga焊盘上。

9.进一步的,所述陶瓷基板为多层陶瓷基板。

10.进一步的,所述陶瓷基板材料为ltcc或htcc;所述密闭围框及盖板的材料为可伐合金或硅铝合金;所述bga球为锡铅焊球、高铅焊球、铜核焊球、高分子内核焊球或焊料柱。

11.进一步的,所述陶瓷基板外表面镀镍金或镍钯金;所述密闭围框外表面镀镍金;所述盖板外表面镀镍金。

12.进一步的,所述密闭围框与陶瓷基板采用金锡焊接;所述盖板与密闭围框采用平行缝焊或激光封焊;所述上下层陶瓷基板通过bga采用金锡焊接、锡锑焊接或锡银铜焊接。

13.一种一体化三维集成系统级封装结构的封装方法,其特征在于,用于封装如上述的一种一体化三维集成系统级封装结构,具体包括以下步骤:

14.步骤1,先将密闭围框焊接在下层陶瓷基板的上表面,并检查焊接部位的气密封特性;

15.步骤2,将各种待装配的芯片粘接在上、下两层陶瓷基板的上表面的微腔内,并进行金丝键合实现互连;

16.步骤3,将bga球植在上层陶瓷基板下表面对应的bga焊盘上,

17.步骤4,将带有bga球的上层陶瓷基板焊接在下层陶瓷基板的上表面,并检查对应的连通性;

18.步骤5,将盖板焊接在密闭围框上,检查盖板焊接的气密性;

19.步骤6,将bga焊球植在下层陶瓷基板下面对应的bga焊盘上,即可实现一体化三维集成系统级封装。

20.本发明的有益效果在于:

21.本发明与现有其他技术相比,内部封装集成度提升近一倍,且利用垂直方向上下分层的立体集成方式,可实现系统级封装功能扩展,上下两层也可作为单独功能单元分别应用,以适应不同系统对于系统级封装的不同性能需求同时具备结构简单,装配步骤少等优点,是实现一体化三维集成系统级封装的良好解决方案。

附图说明

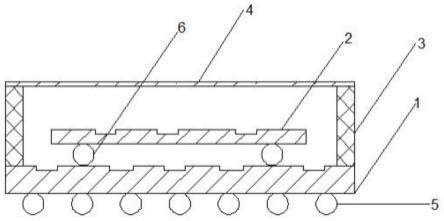

22.图1为实施例的剖视图。

23.图2为实施例的俯视图。

24.图3为实施例仰视图。

25.附图标记:1-下层陶瓷基板;2-上层陶瓷基板;3-密闭围框;4-盖板;5-下层bga球;6-上层bga球。

具体实施方式

26.下面结合附图对本发明作更进一步的说明。

27.为了使本发明的目的、技术方案及优点更加清晰,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实例仅仅用以解释说明本发明,并不用于限定本发明。下面结合具体结构及原理对本发明一种一体化三维集成系统级封装结构及封装方法进行详细说明。

28.一种一体化三维集成系统级封装结构,包括陶瓷基板,密闭围框,盖板以及bga球;所述的陶瓷基板分为上下两层,上层陶瓷基板上面开粘接芯片的微腔,陶瓷基板下面植bga实现系统级封装与下层陶瓷基板的三维垂直互联,下层陶瓷基板上面开粘接芯片的微腔,陶瓷基板下面植bga实现对外接口;所述密闭围框焊接在下层陶瓷基板上面,所述盖板焊接在密闭围框上,bga球通过bga焊盘焊接在陶瓷基板的下面。

29.本实施例中,陶瓷基板分为上下两层,实现立体三维集成封装每层陶瓷基板上面开粘接芯片的微腔,陶瓷基板起到了承载芯片、信号互联以及气密封装的作用,所述陶瓷基板的材料可以为ltcc(低温共烧陶瓷)或基板材料为htcc(高温共烧陶瓷)。目前基于陶瓷基板的射频系统级封装多为单层平面布局,相比现有技术,本发明集成架构各功能模块之间的互联路径大大缩短,在相同平面面积下提高集成密度近一倍。

30.本实施例的陶瓷基板为多层陶瓷基板,且陶瓷基板为正方形结构。

31.所述密闭围框也为四方形框架结构,焊接在下层陶瓷基板上面,与下层陶瓷基板密闭契合。起到电磁屏蔽以及气密封装的作用。密闭围框及盖板材料为可伐合金或硅铝合金。

32.所述盖板平行封焊或激光封焊于密闭围框上,进而实现整体系统级封装的气密封装,材料为可伐合金或硅铝合金。

33.所述陶瓷基板的下表面设置有相应的bga焊盘,bga球通过bga焊盘焊接在陶瓷基板下面。bga球在系统级封装中起到了信号垂直对外互联的作用。所述bga球为常规锡铅焊球,与常规印制板焊接工艺兼容。可选的,bga球为高铅焊球、铜核焊球、高分子内核焊球或焊料柱等。

34.利用上述一体化三维集成系统级封结架构及实现方法进行封装的步骤如下:

35.步骤1,先将密闭围框焊接在下层陶瓷基板的上面,并检查焊接部位的气密封特性;

36.步骤2,将各种待装配的芯片粘接在上下两层陶瓷基板的上面的微腔内,并进行金丝键合实现互连;

37.步骤3,将bga焊球植在上层陶瓷基板下面对应的bga焊盘上,

38.步骤4,将带有bga球的上层陶瓷基板焊接在下层陶瓷基板的上面,并检查对应的连通性;

39.步骤5,将盖板焊接在密闭围框上,检查盖板焊接的气密性;

40.步骤6,将bga焊球植在下层陶瓷基板下面对应的bga焊盘上,即可实现一体化三维集成系统级封装。

41.本实施例封装方法中所提到的焊接温度以及焊接方式的实现,对于本领域技术人员是容易实现的,只要能实现焊接目的即可,对于本发明所阐述的封装方法及封装焊接顺序是针对本发明一体化三维集成系统级封装架构所专用定制的。

42.本实施例封装方法的主要技术难点在于采用bga立体堆叠实现三维集成,在实际封装操作过程中,需利用不同封装工艺的温度梯度来实现所需架构的结构,为了避免后道工序的温度对于前道工序产生影响,需按照围框焊接-芯片粘接-上层基板植球-上下层基板bga焊接-气密封盖-下层基板bga焊接等多个装配流程以拉开温度梯度。

43.本发明装配焊接流程即是封装的工艺要求,又是基于个步骤焊接温度要求,遵循围框焊接温度高于系统级封装内部bga焊接温度,系统级封装内部bga焊接温度高于系统级封装外部bga焊接温度,从而使后道工序的焊接温度低于前道工序,拉开温度梯度,防止后道工序焊接温度过高对已焊接部件造成重熔,影响焊接质量,进一步影响性能水平及可靠性。

44.下面结合具体示例对本发明一种一体化三维集成系统级封装架构及实现方法进一步说明。

45.本实施例一体化三维集成系统级封装的结构如图1、图2、图3所示。包括下层陶瓷基板1,上层陶瓷基板2,密闭围框3,盖板4,下层bga球5以及上层bga球6:

46.所述上层陶瓷基板1上面开粘接芯片的微腔,下面通过bga焊盘植上层bga球6,所述密闭围框3焊接在下层陶瓷基板1上面,所述盖板4焊接在密闭围框3上面,下层陶瓷基板1下面通过bga焊盘焊接下层bga球5。

47.本实施例一体化三维集成系统级封装方法如下:

48.1.先将下层陶瓷基板1与密闭围框3进行金锡焊接,并检查焊接部位的气密特性。本例中陶瓷基板选用dupont951材料的ltcc,上层基板平面面积为15mm*15mm,下层基板平

面面积为20mm*20mm,内部进行高低频信号的水平及垂直传输,基板表面镀镍钯金,密闭围框材料为可伐合金,表面镀镍金。

49.2.将待装配的芯片粘接在上层陶瓷基板2以及下层陶瓷基板1的上面微腔内,并进行金丝键合等必要的互联。

50.3.采用锡银铜焊接将上下两层陶瓷基板通过下层bga球5互联,再进行平行封焊将盖板4焊接于密闭围框3上面,检查盖板焊接的气密性合格之后即可完成整个系统级封装的气密封装。本实施例中盖板材料均采用可伐合金,表面镀镍金。

51.4.采用再流焊将上层bga球6植在下层陶瓷基板下面对应的bga焊盘上。本实施例中选用0.5mm直径的锡铅焊球,最终实现一体化三维集成系统级封装。

52.本发明在使用时,可适当改变多层陶瓷基板的尺寸大小,建议为正方形,亦可灵活调整上下层陶瓷基板尺寸及输入输出接口数量位置,以满足系统级封装的不同应用需求。

53.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所坐的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1