一种集成射频元器件封装结构及其制作方法与流程

1.本发明涉及芯片封装技术,尤其涉及一种集成射频元器件封装结构及其制作方法。

背景技术:

2.进入21世纪新时代,集成电路的研发和制造迎来了高速发展,电子产品的功能越来越强大和多样化。伴随着智能化、万物互联等概念的兴起和需求的蓬勃发展,射频元器件进入到了发展的黄金时刻。特别是在60ghz无线天线技术和毫米波雷达技术领域,射频元器件需要对多信号的快速接收和发送,并进行及时的数模和模数转换,实现对信号收接发的快速响应。

3.现有的封装结构中,如申请号cn202110170794.6天线封装模组及电子设备,采用连接器进行后续的信号连接,不利于射频天线模组进一步的系统集成和后续安装定位。

技术实现要素:

4.本发明实施例提供一种集成射频元器件封装结构及其制作方法,以对射频元器件实现整体系统级封装保护。

5.第一方面,本发明实施例提供一种集成射频元器件封装结构的制作方法,包括:

6.提供天线基板;

7.将功能元件贴装于所述天线基板的背面;

8.对所述天线基板的背面进行塑封,形成将所述功能元件包封在内的第一塑封层;

9.刻蚀所述第一塑封层,形成暴露所述天线基板背面天线焊盘的第一过孔;

10.将电连接结构植入到所述第一过孔,并将所述电连接结构与所述天线焊盘电连接。

11.可选地,在将功能元件贴装于所述天线基板的背面之前,还包括:

12.在所述天线基板正面的接地焊盘上预印锡或者植球。

13.可选地,在刻蚀所述第一塑封层,形成暴露所述天线基板背面天线焊盘的第一过孔之前,还包括:

14.减薄所述第一塑封层,直至所述第一塑封层与所述功能元件平齐。

15.可选地,在将电连接结构植入到所述第一过孔,并将所述电连接结构与所述天线焊盘电连接之后,还包括:

16.将所述射频元器件设置有电连接结构的一侧,以及功能芯片贴装于基板上;

17.对所述基板的正面进行塑封,形成将所述射频元器件包封在内的第二塑封层;

18.刻蚀所述第二塑封层,形成暴露所述天线基板正面接地焊盘的第二过孔或者环形槽;

19.形成包裹所述第二塑封层的屏蔽层,并将所述屏蔽层与所述接地焊盘电连接。

20.可选地,将所述射频元器件设置有电连接结构的一侧,以及功能芯片贴装于基板

上,包括:

21.将所述射频元器件设置有电连接结构的一侧,通过导热胶与所述基板的正面的散热焊盘连接。

22.可选地,在形成包裹所述第二塑封层的屏蔽层,并将所述屏蔽层与所述接地焊盘电连接之后,还包括:

23.去除多个所述第二过孔或者所述环形槽围绕区域的屏蔽层以及部分厚度的第二塑封层。

24.第二方面,本发明实施例提供一种集成射频元器件封装结构,所述射频元器件包括:

25.天线基板,包括在所述天线基板的背面设置的天线焊盘;

26.功能元件,贴装于所述天线基板的背面;

27.第一塑封层,位于所述天线基板的背面,将所述功能元件包封在内;所述第一塑封层包括暴露所述天线焊盘的第一过孔;

28.电连接结构,位于所述第一过孔中,与所述天线焊盘电连接。

29.可选地,所述第一塑封层远离所述天线基板一侧,与所述功能元件远离所述天线基板一侧平齐。

30.可选地,还包括:

31.基板,所述射频元器件设置有电连接结构的一侧,以及功能芯片贴装于基板上;

32.第二塑封层,位于所述基板的正面,将所述射频元器件包封在内;所述第二塑封层包括暴露所述天线基板正面接地焊盘的第二过孔或者环形槽;

33.屏蔽层,包裹所述第二塑封层,与所述接地焊盘电连接。

34.可选地,所述第二塑封层包括第一子塑封层和第二子塑封层,所述第一子塑封层位于多个所述第二过孔或者所述环形槽围绕区域内;

35.垂直于所述基板的方向上,所述第一塑封层与所述基板的垂直距离小于所述第二塑封层与所述基板的垂直距离,且,所述第一子塑封层与所述屏蔽层不交叠。

36.本发明实施例提供一种集成射频元器件封装结构的制作方法,将功能元件贴装于天线基板的背面后,还对天线基板的背面进行塑封,形成将功能元件包封在内的第一塑封层,刻蚀第一塑封层,形成暴露天线基板背面天线焊盘的第一过孔,将电连接结构植入到第一过孔,并将电连接结构与天线焊盘电连接,从而功能元件可以通过电连接结构与后续的封装器件实现电性连接,故而,实现了以对射频元器件的整体系统级封装保护。

附图说明

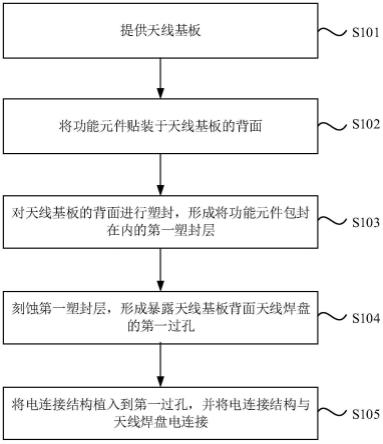

37.图1为本发明实施例提供的一种集成射频元器件封装结构的制作方法流程图;

38.图2-图9为本发明实施例提供的一种集成射频元器件封装结构的制作过程示意图;

39.图10为本发明实施例提供的另一种集成射频元器件封装结构的制作方法流程图;

40.图11-图16为本发明实施例提供的另一种集成射频元器件封装结构的制作过程示意图;

41.图17为本发明实施例提供的一种集成射频元器件封装结构的示意图;

42.图18为本发明实施例提供的另一种集成射频元器件封装结构的示意图。

具体实施方式

43.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

44.图1为本发明实施例提供的一种集成射频元器件封装结构的制作方法流程图,图2-图9为本发明实施例提供的一种集成射频元器件封装结构的制作过程示意图,参考图1-图9,该制作方法包括:

45.s101、提供天线基板1051。

46.参考图2,天线基板1051可以包括射频天线,射频天线用于向外发送信号,或者接收外界的信号。

47.s102、将功能元件1055贴装于天线基板1051的背面。

48.参考图4,功能元件1055可以通过锡球等连接方式,贴装于天线基板1051的背面。天线基板1051的射频天线与功能元件1055相连接,功能元件1055通过射频天线实现信号的接收和发送。

49.其中,功能元件1055可以包括电源控制芯片、处理器芯片和多功能集成芯片中的至少一者。

50.s103、对天线基板1051的背面进行塑封,形成将功能元件1055包封在内的第一塑封层1057。

51.参考图5,对天线基板1051的背面进行塑封,塑封材料位于天线基板1051的背面,将功能元件1055包裹,形成第一塑封层1057。

52.s104、刻蚀第一塑封层1057,形成暴露天线基板1051背面天线焊盘的第一过孔1058。

53.参考图7,例如使用激光研磨工艺在第一塑封层1057上开孔,在第一塑封层1057上形成暴露出天线基板1051背面天线焊盘的第一过孔1058。在第一塑封层1057上形成的第一过孔1058可以为多个,多个第一过孔1058形成过孔阵列。

54.s105、将电连接结构1056植入到第一过孔1058,并将电连接结构1056与天线焊盘电连接。

55.参考图8,以电连接结构1056为锡球为例,将锡球植入上述第一过孔1058中,锡球与第一过孔1058一一对应,通过回流焊、清洗等工艺使锡球与天线焊盘焊接在一起,实现锡球与天线焊盘的电性连接。在其他实施方式中,电连接结构1056还可以采用其他的形式,例如,转接板或者铜柱等形式。

56.本发明实施例提供一种集成射频元器件封装结构的制作方法,将功能元件1055贴装于天线基板1051的背面后,还对天线基板1051的背面进行塑封,形成将功能元件1055包封在内的第一塑封层1057,刻蚀第一塑封层1057,形成暴露天线基板1051背面天线焊盘的第一过孔1058,将电连接结构1056植入到第一过孔1058,并将电连接结构1056与天线焊盘电连接,从而功能元件1055可以通过电连接结构1056与后续的封装器件实现电性连接,故而,实现了以对射频元器件的整体系统级封装保护,使射频元器件可以在后续制程中进一

步的实现多功能工艺集成。

57.在一实施方式中,在上述步骤s101与步骤s102之间,制作方法还可以包括:参考图3,在天线基板1051正面的接地焊盘上预印锡或者植球。可以理解的是,在天线基板1051正面通过预印锡形成的锡膏层1053(或者被植入的植球),将天线基板1051正面的接地焊盘电性引出,以便于与后续的封装器件实现电性连接。

58.在一实施方式中,在上述步骤s103与步骤s104之间,制作方法还可以包括:参考图6,减薄第一塑封层1057,直至第一塑封层1057与功能元件1055平齐。本发明实施例中,通过将第一塑封层1057进行减薄,让第一塑封层1057研磨后的高度与功能元件1055齐平,使功能元件1055的表面充分暴露,从而减小第一塑封层1057的厚度,减小射频元器件的厚度,减小集成了射频元器件的封装结构的厚度。

59.在一实施方式中,多个天线基板1051形成连板。在上述步骤s105之后,制作方法还可以包括:参考图9,切割连板,形成单颗的射频元器件105。切割连板的方式可以有多种,例如可以采用激光切割、机械切割等裂片工艺使上述连板形成单颗的射频元器件105。

60.示例性地,在切割连板,形成单颗的射频元器件105的步骤之前,还可以先对天线基板1051进行大多数或者全部的封装测试。即,在完成对天线基板1051的封装测试之后,再切割连板。其中,对天线基板1051的封装测试可以包括对天线基板1051的电性能的测试,例如通过探针将测试信号施加到天线基板1051,并接收天线基板1051反馈的反馈信号,根据反馈信号判断天线基板1051的电性能。

61.进一步,本发明实施例还示例性地给出,将射频元器件105作为某一组件,集成到某一终端sip系统级封装主板,以形成封装结构的制作方法。图10为本发明实施例提供的另一种集成射频元器件封装结构的制作方法流程图,图11-图16为本发明实施例提供的另一种集成射频元器件封装结构的制作过程示意图,参考图2-图16,该制作方法包括:

62.s201、提供天线基板1051。

63.s202、将功能元件1055贴装于天线基板1051的背面。

64.s203、对天线基板1051的背面进行塑封,形成将功能元件1055包封在内的第一塑封层1057。

65.s204、刻蚀第一塑封层1057,形成暴露天线基板1051背面天线焊盘的第一过孔1058。

66.s205、将电连接结构1056植入到第一过孔1058,并将电连接结构1056与天线焊盘电连接。

67.s206、将射频元器件105设置有电连接结构1056的一侧,以及功能芯片贴装于基板101上。

68.参考图11,将上述射频元器件105通过键合工艺、表面贴装工艺、倒装芯片工艺等技术贴装在基板101上,射频元器件105设置有电连接结构1056的一侧朝向基板101,射频元器件105通过电连接结构1056与基板101电性连接。功能元件1055对射频天线的信号处理,处理后的信号通过天线基板1051内层线路,以及通过电连接结构1056传递至基板101。

69.示例性地,参考图11,本步骤中,多个功能芯片例如可以包括102、元件106、元件107,则可以将元件102、元件106、元件107通过键合工艺、表面贴装工艺、倒装芯片工艺等技术贴装在基板101上。

70.可选地,参考图11,本步骤可以包括:将射频元器件105设置有电连接结构1056的一侧,通过导热胶1054与基板101的正面的散热焊盘1011连接。通过设置导热胶1054,射频元器件105产生的热量可以通过导热胶1054传递至基板101的正面的散热焊盘1011,提高了扩散射频元器件105产生的热量的能力。

71.示例性地,参考图11,基板101还包括贯穿基板101的导热通孔1012,以及位于基板101背面的背面焊盘1013,导热通孔1012的一端与散热焊盘1011相连接,导热通孔1012的另一端与背面焊盘1013相连接。射频元器件105产生的热量传递散热焊盘1011后,散热焊盘1011通过基板101内部的导热通孔1012将热量引入基板101的背面焊盘1013,以便将热量通过背面焊盘1013散发到外部空间中。

72.s207、对基板101的正面进行塑封,形成将射频元器件105包封在内的第二塑封层104。

73.参考图12,对基板101的正面进行塑封,塑封材料位于基板101的正面,将射频元器件105包裹,形成第二塑封层104。

74.示例性地,如图12所示,塑封材料还可以将位于基板101正面的元件102、射频元器件105、元件106、元件107包裹起来。

75.s208、刻蚀第二塑封层104,形成暴露天线基板1051正面接地焊盘的第二过孔108或者环形槽。

76.本步骤中,参考图13,例如使用激光研磨工艺在第二塑封层104上开孔或者开槽,在第二塑封层104上形成暴露出天线基板1051正面接地焊盘的第二过孔108或者环形槽。在第二塑封层104上形成的第二过孔108可以为多个,多个第二过孔108形成过孔阵列。

77.需要说明的是,在一实施方式中,在上述步骤s201与步骤s202之间,制作方法还可以包括:在天线基板1051正面的接地焊盘上预印锡或者植球。则本步骤中,刻蚀第二塑封层104所形成的第二过孔108或者环形槽,可以暴露出接地焊盘上形成的锡膏层1053或者锡球。此时,参考图13,使第二过孔108与射频元器件105上的锡膏层1053或者锡球完全接触,并且不伤害到射频元器件105的的线路层。

78.s209、形成包裹第二塑封层104的屏蔽层103,并将屏蔽层103与接地焊盘电连接。

79.本步骤中,参考图15,例如利用物理气相沉积、旋涂、化学沉积等屏蔽工艺将上述射频元器件集成板(将射频元器件105贴装到基板101上所形成的结构)进行电磁屏蔽,使第二塑封层104外表面形成一层薄膜的屏蔽层103。屏蔽层103需与接地焊盘完全接触形成接地效应。若在接地焊盘上设置锡膏层1053或者锡球,则屏蔽层103需与锡膏层1053或者锡球完全接触,从而通过锡膏层1053或者锡球与接地焊盘完全接触形成接地效应。

80.示例性地,参考图15,屏蔽层103需与基板101侧壁接地铜层完成贴合,形成电性连接。

81.本发明实施例提供一种集成射频元器件封装结构的制作方法,在上述实施例的基础上,将射频元器件105设置有电连接结构1056的一侧,以及功能芯片贴装于基板101上,对基板101的正面进行塑封,形成将射频元器件105包封在内的第二塑封层104,刻蚀第二塑封层104,形成暴露天线基板1051正面接地焊盘的第二过孔108或者环形槽,形成包裹第二塑封层104的屏蔽层103,并将屏蔽层103与接地焊盘电连接。屏蔽层103在第二过孔108或者环形槽处,因高度差发生断裂,至少在第二过孔108或者环形槽处,不会对射频信号形成屏蔽,

实现了对射频元器件的整体系统级封装保护,以及提高射频信号的穿透能力,增强信号强度。也就是说,将射频元器件105塑封在后道集成模组中,既实现了对射频元器件105的物理保护,使其免于受外界电磁、湿气、撞击等物理、化学环境的影响,增加了射频元器件105的电性可靠度,又不影响射频元器件105中的射频天线收接发信号。

82.在一实施方式中,在基板101上贴装多个射频元器件105。在上述步骤s208与步骤s209之间,制作方法还可以包括:参考图14,切割基板101,形成单颗的射频元器件集成板。切割基板101的方式可以有多种,例如可以采用激光切割、机械切割等裂片工艺形成单颗的射频元器件集成板。

83.在一实施方式中,在上述步骤s209之后,制作方法还可以包括:参考图16,去除多个第二过孔108或者环形槽围绕区域的屏蔽层103以及部分厚度的第二塑封层104。为了清晰起见,将位于多个第二过孔108或者环形槽围绕区域内的第二塑封层104记作第一子塑封层1041,将位于多个第二过孔108或者环形槽围绕区域内的屏蔽层103记作第一子屏蔽层1031。本发明实施例中,例如可以采用激光研磨等工艺去除第一子屏蔽层1031,并减薄第一子塑封层1041,从而避免第一子屏蔽层1031对射频信号形成屏蔽,减小第一子塑封层1041对射频信号的屏蔽程度,提高了射频信号的穿透能力,增强信号强度。

84.可选地,第一子塑封层1041的高度大于或者等于50um,且小于或者等于200um。

85.本发明实施例还提供一种集成射频元器件封装结构,参考图16,射频元器件105包括天线基板1051、功能元件1055、第一塑封层1057和电连接结构1056。天线基板1051包括在天线基板1051的背面设置的天线焊盘。功能元件1055贴装于天线基板1051的背面。第一塑封层1057位于天线基板1051的背面,第一塑封层1057将功能元件1055包封在内。第一塑封层1057包括暴露天线焊盘的第一过孔1058。电连接结构1056位于第一过孔1058中,电连接结构1056与天线焊盘电连接。

86.本发明实施例提供一种集成射频元器件封装结构,电连接结构1056位于第一过孔1058中,电连接结构1056与天线焊盘电连接,从而功能元件1055可以通过电连接结构1056与后续的封装器件实现电性连接,故而,实现了以对射频元器件的整体系统级封装保护,使射频元器件可以在后续制程中进一步的实现多功能工艺集成。

87.可选地,参考图16,第一塑封层1057远离天线基板1051一侧,与功能元件1055远离天线基板1051一侧平齐。本发明实施例中,第一塑封层1057与功能元件1055齐平,使功能元件1055的表面充分暴露,从而减小第一塑封层1057的厚度,减小射频元器件的厚度,减小集成了射频元器件的封装结构的厚度。

88.可选地,参考图16,封装结构还包括基板101、第二塑封层104和屏蔽层103。射频元器件105设置有电连接结构1056的一侧,以及功能芯片贴装于基板101上。第二塑封层104位于基板101的正面,第二塑封层104将射频元器件105包封在内。第二塑封层104包括暴露天线基板1051正面接地焊盘的第二过孔108或者环形槽。屏蔽层103包裹第二塑封层104,屏蔽层103与接地焊盘电连接。

89.本发明实施例提供的集成射频元器件封装结构,在上述实施例的基础上,封装结构还包括基板101、第二塑封层104和屏蔽层103。屏蔽层103在第二过孔108或者环形槽处,因高度差发生断裂,至少在第二过孔108或者环形槽处,不会对射频信号形成屏蔽,实现了对射频元器件的整体系统级封装保护,以及提高射频信号的穿透能力,增强信号强度。也就

是说,将射频元器件105塑封在后道集成模组中,既实现了对射频元器件105的物理保护,使其免于受外界电磁、湿气、撞击等物理、化学环境的影响,增加了射频元器件105的电性可靠度,又不影响射频元器件105中的射频天线收接发信号。

90.可选地,参考图16,第二塑封层104包括第一子塑封层1041和第二子塑封层1042,第一子塑封层1041位于多个第二过孔108或者环形槽围绕区域内。垂直于基板101的方向上,第一子塑封层1041与基板101的垂直距离小于第二子塑封层1042与基板101的垂直距离,即,第一子塑封层1041的厚度低于第二子塑封层1042的厚度,减小了第一子塑封层1041对射频信号的屏蔽程度。进一步地,垂直于基板101的方向上,第一子塑封层1041与屏蔽层103不交叠,即,去除屏蔽层103位于第一子塑封层1041上的部分,避免其对射频信号形成屏蔽,提高了射频信号的穿透能力,增强信号强度。

91.可选地,第一子塑封层1041的高度大于或者等于50um,且小于或者等于200um。

92.图17为本发明实施例提供的一种集成射频元器件封装结构的示意图,参考图17,第一塑封层1057远离天线基板1051一侧与天线基板1051的距离,大于功能元件1055远离天线基板1051一侧与天线基板1051的距离。功能元件1055被完全包封在第一塑封层1057内。

93.示例性地,参考图17,屏蔽层103直接与接地焊盘接触电连接。

94.图18为本发明实施例提供的一种集成射频元器件封装结构的示意图,参考图18,第二塑封层104还包括第三子塑封层1043,第三子塑封层1043位于所述封装结构的侧面,第三子塑封层1043的厚度低于第二子塑封层1042的厚度,减小了第三子塑封层1043对射频信号的屏蔽程度。进一步地,第三子塑封层1043与屏蔽层103不交叠,即,去除屏蔽层103位于第三子塑封层1043上的部分,避免其对射频信号形成屏蔽,提高了射频信号的穿透能力,增强信号强度。本发明实施例提供的封装结构,其中的射频元器件105可以实现顶部和侧面同时收接发信号。

95.注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整、相互结合和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1