显示模组的制作方法及显示模组与流程

5h。

14.本发明还提供一种显示模组,所述显示模组由上述的制作方法制成,所述显示模组包括基板、多个芯片、上墨层以及封装层,多个芯片间隔地设置在所述基板上,所述芯片与所述基板电连接;上墨层为黑色的油墨,所述上墨层覆盖在所述基板的表面,且布置在相邻两个所述芯片之间;封装层设置在所述芯片背离所述基板的表面和所述上墨层背离所述基板的表面上。

15.由上述技术方案可知,本发明的有益效果为:本发明显示模组的制作方法及显示模组中,芯片在与基板固定之前先进行表面处理,使得芯片的表面形成保护层。芯片与基板上形成上墨层后,保护层会在芯片与上墨层之间形成隔离。通过去除保护层,可使芯片上的保护层随之去除,从而避免上墨层对芯片的覆盖,保证芯片的正常使用,避免芯片死灯、暗亮的情况,以防止显示模组产生花屏现象,确保显示模组的显示亮度和显示模组的良品率,从而有效地提升用户的使用体验。

附图说明

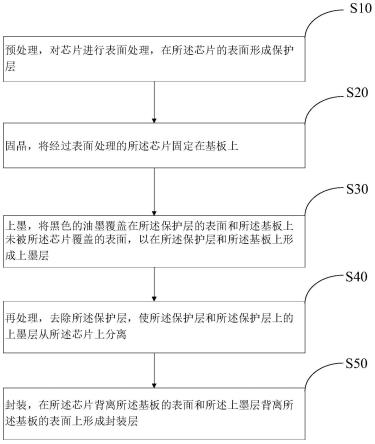

16.图1是本发明显示模组的制作方法一实施例的步骤流程图。

17.图2是本发明显示模组一实施例的结构示意图。

18.附图标记说明如下:100、显示模组;10、基板;20、芯片;30、上墨层;40、封装层;50、锡膏。

具体实施方式

19.体现本发明特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本发明能够在不同的实施方式上具有各种的变化,其皆不脱离本发明的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本发明。

20.在本技术的描述中,需要理解的是,在附图所示的实施例中,方向或位置关系的指示(诸如上、下、左、右、前和后等)仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作。当这些元件处于附图所示的位置时,这些说明是合适的。如果这些元件的位置的说明发生改变时,则这些方向的指示也相应地改变。

21.在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

22.参阅图1,本技术一实施例提供一种显示模组的制作方法,该制作方法包括如下步骤:

23.s10、预处理,对芯片进行表面处理,在芯片的表面形成保护层;

24.s20、固晶,将经过表面处理的芯片固定在基板上;

25.s30、上墨,将黑色的油墨覆盖在保护层的表面和基板上未被芯片覆盖的表面,以在所述保护层和所述基板上形成上墨层;

26.s40、再处理,去除保护层,使保护层和保护层上的上墨层从芯片上分离;

27.s50、封装,在芯片背离基板的表面和上墨层背离基板的表面上形成封装层。

28.在进行显示模组制作之前,先提供基板和芯片。其中,基板可以为杯碗型基板、平板型基板、多层线路板基板和带驱动ic的多层线路板基板。基板的表面设有多个焊盘,多个

焊盘在基板上间隔分布,焊盘用于焊接芯片。

29.本实施例的芯片为led芯片,其可以为垂直芯片、正装芯片或者倒装芯片中的一种或者多种的组合。

30.基板和芯片的类型确定后,进行显示模组的制作,首先进行步骤s10预处理,对芯片进行表面处理,在芯片的表面形成保护层。

31.在步骤s10中,将芯片放置在蓝膜进行表面处理。对芯片进行表面处理的试剂包括离型剂、水溶性溶剂、疏油溶剂中的一种或者多种组合。使用离型剂、水溶性溶剂、疏油溶剂中的一种或者多种组合对芯片进行表面处理,使芯片的表面形成保护层。

32.其中,离型剂按照使用方式不同有外离型剂和内离型剂之分,本实施例中对芯片进行表面处理采用的是外离型剂,外离型剂是直接将离型剂涂覆在芯片上,使芯片的表面形成膜状的保护层。

33.按照状态不同,离型剂可以分为薄膜型、溶液型、膏状及蜡状。其中,薄膜型离型剂主要有聚酯、聚乙烯、聚氯乙烯、玻璃纸、氟塑料薄膜等,溶液型离型剂主要有烃类、醇类、羧酸及羧酸酯、羧酸的金属盐、酮、酰胺和卤代烃等,膏状及蜡状离型剂主要有硅酯、hk-50耐热油膏、汽缸油、汽油与沥青的溶液及蜡型等。在本实施例中,可以采用薄膜型离型剂或溶液型离型剂对芯片进行表面处理。

34.本实施例的水溶性溶剂包括有机酸、醚类溶剂、胺类溶剂中的一种或多种,具体地,该水溶性溶剂可以包括乙二醇、二乙二醇、三乙二醇、丙二醇、聚乙二醇、1,3—丁二醇、硫二甘醇、甘油等二醇类、乙二醇单乙醚、二乙二醇单甲醚中的一种或多种组合。

35.疏油溶剂为复合涂层材料,一般以纳米二氧化硅为原材料,其可以采用喷涂工艺在芯片的表面形成保护层。

36.在本实施例中,对芯片进行表面处理的工艺可以包括喷覆、蒸镀或气相沉积,即可以根据表面处理试剂的性质选用喷覆、蒸镀或气相沉积的方式使离型剂、水溶性溶剂、疏油溶剂中一种或多种组合在芯片上形成保护层。

37.其中,离型剂、水溶性溶剂、疏油溶剂均可采用喷覆工艺在芯片上形成保护层。蒸镀是指在真空条件下,采用一定的加热蒸发方式蒸发表面处理试剂并使之气化,粒子飞至芯片表面凝聚成膜,从而在芯片上形成保护层。气相沉积是使表面处理试剂的化学气体或蒸汽在芯片表面反应,以在芯片表面形成保护层。

38.在完成芯片表面保护层的设置后,芯片与芯片表面的保护层共同构成过渡结构。步骤s10完成后,进行步骤s20固晶,将经过表面处理的芯片,即过渡结构通过印刷固晶工艺固定在基板上。具体地,将过渡结构转移到基板上,利用锡膏将过渡结构焊接固定在基板的焊盘上,使芯片与基板电连接。

39.过渡结构与基板完成固定后,过渡结构在基板上间隔设置,相邻两个过渡结构之间构成容纳空间。过渡结构通过锡膏与基板焊接,过渡结构表面除去设有锡膏的部分为接触面,基板表面除去设有锡膏的部分为外露面。

40.接着进行步骤s30上墨,将黑色的油墨覆盖在保护层的表面和基板上未被芯片覆盖的表面而形成上墨层。

41.其中,在步骤s30中,黑色的油墨可以通过喷涂、涂布、浸泡或流挂的方式覆盖过渡结构的接触面和基板的外露面上,以在基板上和芯片的保护层上形成上墨层,从而得到初

始结构。

42.本实施例的上墨层的厚度为40μm。该厚度的上墨层既可以降低像素间光的串扰,又可便于后续随芯片上保护层的去除,避免对芯片造成覆盖。

43.上墨层形成在基板位于容纳空间处的表面上,且上墨层还形成在过渡结构的接触面上。位于芯片上的上墨层与芯片之间被保护层所隔离,上墨层对芯片不会造成影响。由于油墨为流体,在进行上墨操作时,部分油墨会流经过渡结构与基板之间的空间,从而在过渡结构的下方也形成上墨层。

44.在本实施例中,该制作方法还包括步骤预固化,步骤预固化是在完成步骤s30后进行,步骤预固化为将初始结构置于100℃的条件下烘烤1h。

45.具体地,将烤箱的温度调至100℃,将初始结构放入烤箱烘烤1h。通过烘烤可使上墨层固定在基板表面和芯片上保护层的表面,保证上墨层稳定地形成在基板和过渡结构上。

46.完成预固定后,再进行步骤s40再处理,去除保护层,使保护层和保护层上的上墨层从芯片上分离。

47.具体地,采用去离子水清洗初始结构。去离子水与保护层发生化学反应,使保护层逐步溶解,从而使保护层由芯片上去除。由于保护层上覆盖有上墨层,在保护层去除时,上墨层也随之从芯片上分离。

48.需要说明地是,过渡结构与基板的连接处设有锡膏,在采用去离子水清洗初始结构时,由于过渡结构与基板通过锡膏焊接固定,锡膏包覆芯片与基板连接处的保护层,在过渡结构与基板的连接处的保护层不会被去离子水溶解,因此去离子水只会去除芯片的保护层,但不会影响芯片与基板的连接。

49.通过去离子水的清洗,芯片表面的上墨层随保护层一起被去除,基板上上墨层保留,得到中间结构。在中间结构中,基板表面对应容纳空间的部分设有上墨层,即相邻两个芯片之间设有上墨层。在其他示例中,除了使用去离子水进行清洗之外,还可以使用醇类溶剂或醚类溶剂进行清洗。其中,醇类溶剂可以包括甲醇、乙醇、苯甲醇、乙二醇等,醚类溶剂可以包括乙醚、四氢呋喃等。

50.芯片表面的上墨层随保护层一起被去除,芯片上没有被上墨层所覆盖,上墨层不会对芯片造成干扰,可以保证芯片的正常使用,避免芯片死灯、暗亮的情况,以防止显示模组产生花屏现象,确保显示模组的显示亮度,提升用户的使用体验。设置在芯片之间的上墨层可以吸收芯片向两侧的发散光,以降低显示模组中像素间的光串扰,提高锐度和整个显示模组的对比度,保证显示模组整体较优的显示效果,进一步提升用户的使用体验。

51.在本实施例中,该制作方法还包括步骤再固化,步骤再固化在完成步骤s40后进行,步骤再固化包括将中间结构置于150℃的条件下烘烤3h。具体地,将烤箱的温度调至150℃,将中间结构放入烤箱烘烤3h。通过烘烤可促使上墨层稳定地固定在基板表面,保证上墨层在基板上的稳定性。

52.完成再固化后,再进行步骤s50封装,在芯片背离基板的表面和上墨层背离基板的表面上形成封装层。

53.其中,封装层的材料可以包括环氧树脂、有机硅树脂的一种或两者的组合。可以将封装材料通过喷覆镀膜的工艺形成在中间结构的上表面,以简化操作步骤,降低成本。还可

以根据中间结构的形态预制封装层,即由封装材料制得封装薄膜,再将封装薄膜贴附在中间结构的上表面,从而在芯片背离基板的表面和上墨层背离基板的表面上形成封装层,以降低封装难度,提高生产效率。芯片背离基板的表面和上墨层背离基板的表面上设置封装层,得到显示模组。

54.要说明的是,上述制作方法中的各参数条件均为参考参数,在显示模组的制作方法的其他实施例中,工艺方法不变,参数条件可略作改变。如:步骤s30中,上墨层的厚度设定在10μm-250μm之间的其他参数;步骤预固化中,预固化的温度设定在80℃-180℃之间的其他参数,预固化的时间为0.5h-5h之间的其他参数;在步骤再固化中,再固化的温度设定在80℃-180℃之间的其他参数,再固化的时间为0.5h-5h之间的其他参数。

55.此外,在其他示例中,步骤s10中,芯片上的保护层还可以由其他方式形成,如通过保护层由贴片胶粘接在芯片的表面,或者保护层由光敏胶形成在芯片表面等。对于贴片胶形成的保护层,在步骤s40中,可以通过撕拉去除保护层;对于光敏胶形成的保护层,在步骤s40中,可以通过紫外光照射去除保护层。

56.参阅图2,本技术一实施例还提供一种显示模组100,该显示模组100由上述制作方法制得,制作方法如上文所述,在此不再赘述。本实施例的显示模组100包括基板10、多个芯片20,上墨层30以及封装层40。

57.其中,多个芯片20间隔地设置在基板10上,芯片20与基板10电连接。上墨层30为黑色的油墨,其覆盖在基板10的表面,且布置在相邻两个芯片20之间。封装层40设置在芯片20背离基板10的表面和上墨层30背离基板10的表面上。

58.在本实施例中,基板10为杯碗型基板、平板型基板、多层线路板基板和带驱动ic的多层线路板基板,其表面设有多个间隔布置的焊盘,焊盘用于焊接芯片20。

59.本实施例的芯片20为led芯片,其可以为垂直芯片、正装芯片或者倒装芯片中的一种或者多种的组合。该芯片20通过锡膏50焊接于基板10上的焊盘,从而使芯片20与基板10建立电连接。

60.上墨层30设置在基板10上且位于相邻两个芯片20之间,该上墨层30的厚度为10μm-250μm。相邻两个芯片20之间上墨层30可以吸收芯片20向两侧的发散光,降低像素间的光串扰,消除显示模组100边缘的亮线问题,提升显示模组100的显示效果,保证用户的使用体验。

61.封装层40设置在芯片20背离基板10的表面和上墨层30背离基板10的表面上。本实施例的封装层40为环氧树脂、有机硅树脂的一种或二者的组合。封装层40可以为芯片20和基板10提供可靠的保护,保证显示模组100整体结构的稳定性。

62.对于本技术的显示模组的制作方法及显示模组,芯片在与基板固定之前先进行表面处理,使得芯片的表面形成保护层。芯片与基板上形成上墨层后,保护层会在芯片与上墨层之间形成隔离。通过去除保护层,可使芯片上的保护层随之去除,从而避免上墨层对芯片的覆盖,保证芯片的正常使用,避免芯片死灯、暗亮的情况,以防止显示模组产生花屏现象,确保显示模组的显示亮度和显示模组的良品率,从而有效地提升用户的使用体验。

63.虽然已参照几个典型实施方式描述了本发明,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本发明能够以多种形式具体实施而不脱离发明的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的

精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1