一种提升饱和电流承载能力的电感器及其制法的制作方法

1.本发明涉及一种电感器件,尤其涉及一种高饱和的电感器及其制造方法,属于基本电子元器件技术领域。

背景技术:

2.电感是电子设备中最为常用的一种元器件,被广泛地使用于各类电路中,可以达到滤波、储能、匹配、谐振之功用。在电子产品日趋小型化,便携式,组件高密度装配下,电感组件得以快速发展;且在电磁兼容的考虑下,电子产品的抗电磁干扰能力更成为基本的设计要求,由此加重了电感需求及应用。

3.目前,市面上常见的电感大多采用冷压工艺制成,其内部所使用的线圈也几乎都为普通的圆形截面线圈。这样的加工工艺搭配这种类型的线圈,所制造出的电感成品可靠性较差、emi(electro magnetic interference,电磁干扰)较高,而且这种电感在实际使用时还存在着可承受的最大电流较低、交流损耗高、产品能耗大等问题。

4.另有一部分电感器的结构设计及制作方法,普遍是在模具中直接将线圈置于磁性材料之中,再以磁性材料填充覆盖,然后一次压铸成型。由于线圈的固定性差,容易因为充填及模压过程中的外力而位移。此外,由于高压制程下,线圈在直接承受高压下,容易造成形变或破损,而使电感组件制造的良率及性能大幅下,尤其是对于高饱和电流的承载能力。所得的电感器在后续设备级或系统级应用中,温度可控性及工作效率均较差,直接影响所应用的成品设备功能实现及性能发挥。

5.因此,如何寻求一种具有高饱和特性的电感器,且具有普及化批量生产的实用价值,就成为了本领域内技术人员所亟待解决的问题。

技术实现要素:

6.鉴于现有技术存在的上述缺陷,本发明的目的是提出一种通过优化结构及选材成型工艺、提升饱和电流承载能力的电感器。

7.本发明实现上述目的的一项技术解决方案是,一种提升饱和电流承载能力的电感器,由磁芯体、扁平线圈,引脚片装接相连并热压封装成型,其特征在于:所述磁芯体为冷压成型的t角型,包括底部圆盘形的基座及其表面同轴向上延伸的凸柱;所述扁平线圈以基座为承载体、绕接成型于凸柱且等效圈数达两圈以上;所述引脚片成对贴靠于基座径向上的两侧,且任一侧引脚片与扁平线圈的一外端部相接成一体;热压封装状态下,所述引脚片弯折包覆封装外壳并相互隔开。

8.上述提升饱和电流承载能力的电感器,进一步地,所述磁芯体为由磁性粉末冷压成的单一块体,所述凸柱呈圆柱体,且凸柱的高度超出所述扁平线圈绕接成型的高度,在径向上凸柱表面与扁平线圈间隔设置。

9.上述提升饱和电流承载能力的电感器,进一步地,所述扁平线圈由扁平线材独立绕卷加工而成并套接于凸柱,其中扁平线材的外端部呈厚度的扁平态向等宽厚的方柱态、

再向宽度的扁平态的平滑过渡,并与引脚片相平贴。

10.上述提升饱和电流承载能力的电感器,更进一步地,所述扁平线材的两个外端部同向延伸设置或反向延伸设置。

11.上述提升饱和电流承载能力的电感器,更进一步地,所述引脚片与基座相接的边缘内凹成型为互相贴合的圆弧状,且边缘对应扁平线圈的外端部所在一侧外延成型为与之相接的垫板。

12.上述提升饱和电流承载能力的电感器,进一步地,所述封装外壳为由磁性粉末热压成型的方形块体,完全包裹所述磁芯体、扁平线圈及其与引脚片的连接部分。

13.上述提升饱和电流承载能力的电感器,进一步地,所述引脚片的主体自封装外壳两侧翼状外延,且同向弯折成型为封装外壳一侧端面的两个接点。

14.本发明实现上述目的的另一项技术解决方案是,一种提升饱和电流承载能力的电感器的制法,其特征在于包括:s1、组装前加工,根据磁芯体的外形定制第一模具,并选配磁性粉末、冷压成型为t角型的磁芯体,根据预设尺寸绕卷扁平线材使之成型为扁平线圈;s2、将扁平线圈套接于磁芯体所成型的凸柱上,并使扁平线圈底部贴合基座,再将引脚片从两侧靠接磁芯体,使引脚片的垫板对位承托扁平线圈的外端部并激光焊接固定,成型为电感预制体;s3、根据封装外壳的外形定制第二模具,并将电感预制体放入第二模具中,调节定位使引脚片的主体外露于第二模具;s4、调配热压粉末,并混合至少包含粘结剂的辅料完成造粒,将所得的造粒铺陈在第二模具中、完全覆盖磁芯体、扁平线圈及其与引脚片的连接部分;s5、将第二模具转至热压设备,加热造粒使其熔融填充第二模具,并对第二模具在保温165℃下施压若干分钟成型封装外壳,所施加的压力介于3t~8t/cm

²

;s6、将封装外壳脱模并钣金加工引脚片,使其部分包覆封装外壳成型为接点。

15.上述提升饱和电流承载能力的电感器的制法,进一步地,s1中所述磁性粉末为羰基铁粉、合金掺杂的fesicr非晶、合金掺杂的fesicr纳米晶、fesial、fesi、feni中的一种或两种以上的软性粉材组合,且冷压成型压力5t~8t/cm

²

。

16.上述提升饱和电流承载能力的电感器的制法,进一步地,s4中所述热压粉末为羰基铁粉、fesicr非晶、fesicr纳米晶、fesial、fesi、feni中的一种或两种以上的软性粉材组合。

17.与现有技术相比,应用本发明的电感器及其制法的优点体现于:该电感器通过冷压成型的磁芯体,采用扁平线材法外外绕而成的扁平线圈,独立制程的两部分组装便利性强;通过磁芯体和封装外壳各自软磁粉末的选材和成型工艺优化,大幅提升了电感器的饱和电流承载能力。

18.同时,通过对扁平线圈外端部及引脚片垫板的结构优化,结合激光焊接使得电感预制体结构强度可靠,除应对热压成型的外力减小形变外,也有效解决了焊接开路及接触电阻增大的问题,从而抑制饱和电流带来的温升速度加快。

19.此外,本发明上述制法可知,电感器各构件及相关模具的子制程独立,有利于批量规模化制造,集中装配、模压成型,提升电感器产品性能的同时也提高了生产效率,降低了

能耗及生产成本。

附图说明

20.图1是本发明电感器中磁芯体的立体结构示意图。

21.图2是本发明电感器中扁平线圈的立体结构示意图。

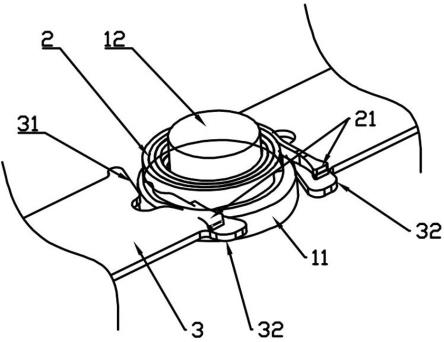

22.图3是本发明电感器中扁平线圈与磁芯体、引脚片的组装结构示意图。

23.图4是本发明电感器在封装状态下的结构透视图。

24.图5是本发明电感器在初步完成封装后的立体结构示意图。

25.图6是本发明电感器一种成品的立体外观示意图。

具体实施方式

26.以下便结合实施例附图,对本发明的具体实施方式作进一步的详述,以使本发明技术方案更易于理解、掌握,从而对本发明的保护范围做出更为清晰的界定。

27.本发明设计者针对现有常见电感器的不足,创新提出了一种提升饱和电流承载能力的电感器及其制法,有利于推进电感器从微型设备到各类伺服器、云端服务器等的应用及性能发挥,具体方案如下。

28.如图1至图5所示,该电感器由磁芯体1、扁平线圈2,引脚片3装接相连并热压封装成型。作为结构性的优化来看,上述磁芯体1为冷压成型的t角型,包括底部圆盘形的基座11及其表面同轴向上延伸的凸柱12;上述扁平线圈2以基座11为承载体、绕接成型于凸柱12上;上述引脚片3成对贴靠于基座11径向上的两侧,且任一侧引脚片与扁平线圈的一外端部21相接成一体;热压封装状态下,引脚片3弯折包覆封装外壳4并相互隔开。

29.以上概述方案需要说明的是,由于本发明该方案采用扁平线材绕卷成线圈,因此扁平线圈的实际成型厚度较小,如图所示单层三圈的绕卷厚度,也仅与普通圆形截面线圈的绕卷厚度相差无几(而等效圈数显著增加)。而磁芯体1为由磁性粉末冷压成的单一块体,图示实施例中该凸柱12呈圆柱体。对于该磁芯体的外形设计而言,仰赖于扁平线圈的厚度规格,其凸柱12的直径可做到略小于基座11的直径,因此增大了磁通范围。而且,在径向上凸柱表面与扁平线圈还间隔设置,以便于两部分组装时轻松套接,而在热压封装后直接定位固化。再者,凸柱的高度超出扁平线圈绕接成型的高度,由此在进行热压成型过程中,来自于表面的压力将大部分施加于凸柱,从而防止扁平线圈受压发生位移及与引脚片之间脱焊的不良现象。

30.从更进一步的细化特征来看,上扁平线圈2由扁平线材独立绕卷加工而成并套接于凸柱12,其中扁平线材的外端部21呈厚度a的扁平态向等宽厚的方柱态、再向宽度b的扁平态的平滑过渡。由此适应扁平线圈的绕卷轴向与引脚片表面相垂直,克服难以焊接固定的缺点。而通过该形态上的过渡变化,使其能与引脚片相平贴,便于两者焊接固定(优选激光焊接方式)。当然除此之外,也可以将扁平线材在外端部所引出的一段进行90

°

旋折,但这样将带来增加人工作业、且旋折角度一致化将难以可靠保障的风险。

31.图示可见,上述扁平线材的两个外端部21同向延伸设置,即朝向两个引脚片共同的中心线同侧延伸。而引脚片3与基座11相接的边缘31内凹成型为互相贴合的圆弧状,且边缘对应扁平线圈的外端部所在一侧外延成型为与之相接的垫板32。与微型的扁平线圈相隔

开一段距离,以便于焊接作业高精度、高紧实度地完成,防止激光对扁平线圈的辐照损伤。

32.当然,除图示优选实施例外,该扁平线材绕接成圈后的两个外端部也可以反向延伸设置。与之对应地,该引脚片的垫板也应顺势调整。

33.再者,上述封装外壳4为由磁性粉末在定制的模具中热压成型的方形块体,固化形态下完全包裹上述磁芯体1、扁平线圈2及其与引脚片3的连接部分。作为电感器的电路应用,其需要利用引脚片成型为接入电路焊接的接点。因此,上述引脚片3的主体在热压封装脱模后呈现的形状为自封装外壳两侧翼状外延,而需要进一步同向弯折成型为封装外壳一侧端面的两个接点5,如图6所示。当然,常规pcba板的元器件装配时都为平板贴焊,因此图5所示电感器的接点实施方式合理且常用。

34.在上述电感器结构性的方案详述基础上,本发明还提供了对应该电感器的制法,包括如下步骤。

35.s1、组装前加工,根据磁芯体的外形定制第一模具,并选配磁性粉末、冷压成型为t角型的磁芯体,根据预设尺寸绕卷扁平线材使之成型为扁平线圈。由此可见,本发明制法中,无论磁芯体及其成型基础的第一模具、还是扁平线圈,均由独立制程所得,因此一方面可规模化批量制造、保持规格上的一致性,另一方面有利于消除糅合化复杂制程带来的误差意外增大。

36.s2、将扁平线圈套接于磁芯体所成型的凸柱上,并使扁平线圈底部贴合基座,再将引脚片从两侧靠接磁芯体,使引脚片的垫板对位承托扁平线圈的外端部并激光焊接固定,成型为电感预制体。该部分为基本的组装连接,实际相互之间的定位牢固性略显不足,但不影响将其整体转载至热压成型的工装模具之中。

37.s3、根据封装外壳的外形定制第二模具,并将电感预制体放入第二模具中,调节定位使引脚片的主体外露于第二模具;可以人工调整或利用机器视觉结合机械臂实施定位调节,以满足上述扁平线圈与引脚片连接部分在封装的包裹范围内。

38.s4、调配热压粉末,并混合至少包含粘结剂的辅料完成造粒,将所得的造粒铺陈在第二模具中、完全覆盖磁芯体、扁平线圈及其与引脚片的连接部分。这部分造粒的实际粒径仍十分细小,可满足完全填充电感预制体及第二模具的各处细微空间。

39.s5、将第二模具转至热压设备,加热造粒使其熔融填充第二模具,并对第二模具在保温165℃下施压若干分钟成型封装外壳,以实现完全固化其内部磁芯体、扁平线圈与外部封装外壳相互间的定位,所施加的压力介于3t~8t/cm

²

。

40.s6、将封装外壳脱模并钣金加工引脚片,使其部分包覆封装外壳成型为接点。

41.需要细节性说明的是,上述s1中用于成型制备磁芯体的磁性粉末为羰基铁粉、合金掺杂的fesicr非晶、合金掺杂的fesicr纳米晶、fesial、fesi、feni中的一种或两种以上的软性粉材组合,且冷压成型压力可设定为5t~8t/cm

²

。另外,s4中用于成型封装外壳的热压粉末为羰基铁粉、fesicr非晶、fesicr纳米晶、fesial、fesi、feni中的一种或两种以上的软性粉材组合。

42.综上关于本发明电感器及其制法的介绍及实施例详述可见,与现有技术相比,本方案具备突出的实质性特点和显著的进步性,多方面分别描述如下。

43.该电感器通过冷压成型的磁芯体,采用扁平线材法外外绕而成的扁平线圈,独立制程的两部分组装便利性强;通过磁芯体和封装外壳各自软磁粉末的选材和成型工艺优

化,大幅提升了电感器的饱和电流承载能力。

44.同时,通过对扁平线圈外端部及引脚片垫板的结构优化,结合激光焊接使得电感预制体结构强度可靠,除应对热压成型的外力减小形变外,也有效解决了焊接开路及接触电阻增大的问题,从而抑制饱和电流带来的温升速度加快。

45.此外,本发明上述制法可知,电感器各构件及相关模具的子制程独立,有利于批量规模化制造,集中装配、模压成型,提升电感器产品性能的同时也提高了生产效率,降低了能耗及生产成本。

46.除上述实施例外,本发明还可以有其它实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本发明所要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1