一种存储芯片的固化封装设备的制作方法

1.本发明涉及芯片封装领域,具体涉及芯片的树脂注塑封装领域,特别涉及一种存储芯片的固化封装设备。

背景技术:

2.芯片的树脂注塑封装是芯片封装中的一道工序,是用于在芯片表面包裹一层起隔离保护作用的树脂外壳,树脂注塑封装过程中,采用的是现有注塑技术,其中,注塑结束后,需要等待一段时间,使熔融态树脂冷却成型,再进行开模,取出芯片,此阶段中:1、若等待树脂彻底冷却成型,则等待时间较长,影响注塑封装效率;2、若在树脂初步冷却后即开模取出芯片,此时,包裹在芯片外表面的树脂还未彻底冷却成型,表面温度较高,还存在着可塑性,芯片的取出一般是由机械手实现:a1:若机械手取出芯片的动作为抓取,则树脂受到抓取时,其表面会形成凹痕变形,该凹痕变形会传递给芯片,使位于树脂内部的芯片受到挤压,该挤压容易使芯片产生金线变形、芯片开裂、引脚发生翘曲变形等缺陷;a2:若机械手取出芯片的动作为负压吸附,则树脂位于负压通道内的部分会发生鼓包变形,树脂鼓包部分产生中空现象,鼓包部分不对芯片起保护作用,封装出现重大瑕疵;因此,本发明提出了一种存储芯片的固化封装设备。

技术实现要素:

3.为解决上述背景技术中提到的问题,本发明提供了一种存储芯片的固化封装设备。

4.为实现上述技术目的,本发明所采用的技术方案如下。

5.一种存储芯片的固化封装设备,包括底架以及安装在底架上的注塑装置与机械手,注塑装置包括注射机构、模具机构、液压机构,模具机构用于提供芯片树脂注塑封装所需的模具,机械手包括输送机构与牵引机构,输送机构用于牵引待封装芯片移动至预设位置处或牵引已封装芯片输出,牵引机构用于牵引预设位置处的待封装芯片移动至模具机构的模具腔内或牵引模具腔内的已封装芯片移动至输送机构上。

6.进一步的,所述底架的顶部竖直朝上设置有导向杆与立柱,立柱的顶端水平设置有安装板,注射机构与液压机构安装在安装板上,注射机构用于向模具机构内的模具腔供应熔融态树脂,液压机构用于驱使模具机构进行合模动作或开模动作。

7.进一步的,所述模具机构包括上模具构件与下模具构件;所述上模具构件包括上模座,上模座与导向杆之间构成竖直方向上的滑动连接,上模座的底部设置有上模具。

8.进一步的,所述下模具构件包括安装在底架上的导向支架,导向支架上水平滑动安装有下模座;所述导向支架上还安装有移位丝杆,移位丝杆的轴向平行于导向支架与下模座之间的滑动方向,移位丝杆与下模座之间螺纹连接,移位丝杆的输入端动力连接有移位电机;

所述下模座的顶部安装有下模具,下模具沿移位丝杆的轴向设置有两组并分别为下模具a与下模具b,初始状态下,下模具a位于上模具的正下方。

9.进一步的,所述上模具的底部竖直设置有定位凸杆,下模具的顶部设置有定位孔,并且当上、下模具合模时,定位凸杆插入定位孔内。

10.进一步的,所述牵引机构设置有两组并分别位于导向支架的两端,牵引机构包括牵引构件与吸附构件,牵引构件用于牵引吸附构件在输送机构、下模具之间进行移动,吸附构件用于辅助下模具内的芯片冷却或者对下模具内的芯片进行吸附。

11.进一步的,所述牵引构件包括牵引组件a与牵引组件b,牵引组件a用于牵引吸附构件在竖直方向上发生位移,牵引组件b用于牵引吸附构件在方向a上发生位移,方向a平行于地面并垂直于移位丝杆的轴向。

12.进一步的,所述牵引组件a包括套设在立柱外部的套架,套架上竖直安装有牵引丝杆a,牵引丝杆a的输入端动力连接有牵引电机a,牵引丝杆a的外部螺纹安装有连接座,连接座与立柱构成竖直方向上的滑动连接;所述牵引组件b包括安装在连接座上的连接架,连接架上安装有轴向平行于方向a的牵引丝杆b与牵引导杆,牵引丝杆b的输入端动力连接有牵引电机b,牵引丝杆b的外部螺纹安装有安装座,安装座与牵引导杆滑动连接。

13.进一步的,所述吸附构件包括竖直安装在安装座上的连接杆,连接杆的底部安装有框架,框架上竖直安装有多组吸盘,吸盘与抽吸设备连通。

14.进一步的,所述输送机构包括输送构件,输送构件设置有两组并分别位于导向支架的两端;所述输送构件包括输送组件,输送组件设置有两组并关于导向支架的延伸方向呈对称布置;所述输送组件包括安装在底架上的输送部件,输送部件为输送方向平行于方向a的输送带结构,输送部件的输入端动力连接有输送电机,输送部件中的输送带表面设置有定位槽,定位槽的延伸方向平行于输送带的延伸方向,定位槽沿输送带的宽度方向设置有两组。

15.本发明与现有技术相比,有益效果在于:本方案通过下模具a、b的不断交替,完成芯片的树脂注塑封装,封装过程中:1、熔融态树脂一旦完成初步冷却后,即可进行开模,同时,下模具a、b交替,下一个芯片的树脂注塑封装即可进行,节省了树脂从初步冷却到彻底冷却这一过程的等待时间,注塑封装效率得到提高,解决了背景技术中提到的问题1:等待树脂彻底冷却成型的时间较长,影响注塑封装效率;2、下模具a、b的交替过程中,交替移动的速度较快,快速移动产生较大的气流,即风力,辅助加快树脂的冷却成型,交替移动结束后,位于芯片正上方的吸盘产生一股由下至上的气流,即风力,继续辅助加快树脂的冷却成型,预设时间后,树脂彻底冷却成型,吸盘下移与芯片接触,对芯片进行负压吸附,并牵引芯片输出,此过程是在另一个下模具与上模具进行合模注塑的过程中进行的,不影响下一个芯片的树脂注塑封装,同时,芯片在输出过程时,其表面的树脂已完成彻底的冷却成型,对芯片进行保护,故而吸盘的吸附输出过程不会对芯片以及树脂保护层造成损伤,解决了背景技术中提到的问题2:在树脂初步冷却成型时

取出芯片,树脂温度过高,还具备可塑性,会对树脂造成挤压变形或鼓包变形,进而影响芯片本身或树脂封装出现瑕疵的问题;3、本方案中的芯片输出时,对应的下模具位于导向支架的端部,此位置周围没有遮挡,即位于本设备的外部,相比现有技术中,机械手需要伸入至注塑设备内部取走芯片而言,本方案的芯片取出过程更加方便。

附图说明

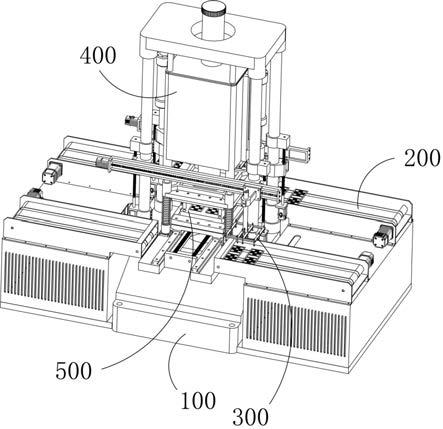

16.图1为本发明的结构示意图一;图2为本发明的结构示意图二;图3为本发明的输送机构的结构示意图;图4为本发明的下模具构件的结构示意图;图5为本发明的下模具构件的局部示意图;图6为本发明的移位电机与移位丝杆的结构示意图;图7为本发明的液压机构、注射机构、上模具构件的结构示意图;图8为本发明的上模具构件的结构示意图;图9为本发明的牵引机构的结构示意图一;图10为本发明的牵引机构的结构示意图二;图11为本发明的牵引组件a的结构示意图;图12为本发明的牵引组件b的结构示意图;图13为本发明的吸附构件的结构示意图。

17.附图中的标号为:100、底架;101、导向杆;102、立柱;200、输送机构;201、输送部件;202、输送电机;203、定位槽;300、牵引机构;310、牵引组件a;311、套架;312、牵引丝杆a;313、牵引电机a;314、连接座;320、牵引组件b;321、连接架;322、牵引丝杆b;323、牵引导杆;324、牵引电机b;325、安装座;330、吸附构件;331、连接杆;332、框架;333、吸盘;400、注射机构;500、模具机构;501、导向支架;502、下模座;503、移位丝杆;504、动力传递件;505、移位电机;506、下模具;5061、定位孔;507、上模具;5071、定位凸杆;508、上模座;600、液压机构。

具体实施方式

18.为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如后。

19.如图1-2、7所示,一种存储芯片的固化封装设备,包括底架100以及安装在底架100上的注塑装置与机械手,其中,机械手用于牵引芯片移动至注塑装置内或牵引注塑装置内的芯片输出,注塑装置用于对芯片进行树脂注塑封装处理。

20.注塑装置由注射机构400、模具机构500、液压机构600组成,其中,模具机构500用于提供芯片树脂注塑封装所需的模具,注射机构400用于向模具机构500内的模具腔供应熔融态树脂,液压机构600用于驱使模具机构500进行合模动作或开模动作。

21.机械手由输送机构200与牵引机构300组成,其中,输送机构200用于牵引待封装芯片移动至预设位置处或牵引已封装芯片输出,牵引机构300用于牵引预设位置处的待封装芯片移动至模具机构500的模具腔内或牵引模具腔内的已封装芯片移动至输送机构200上。

22.模具机构500中的下模具506设置有两组:下模具a与下模具b,两组下模具506交替使用;在开模时,下模具a内的芯片外表面的树脂未彻底冷却成型,还具备高温,具备可塑性时,两组下模具506快速移动交替,快速移动产生较大的气流,即风力,加快树脂的冷却成型,交替移动结束后,下模具b与上模具507之间正常进行注塑过程,该注塑过程中,牵引机构300中的吸盘333移动至下模具a内的芯片的正上方后静止不动,并产生一股由下至上的气流,即风力,对树脂进行冷却成型,预设时间后,树脂彻底冷却成型,吸盘333下移与芯片接触,对芯片进行负压吸附,并牵引芯片输出。

23.如图4-8所示,模具机构500由上模具构件与下模具构件组成,两者共同构成模具腔。

24.如图7-8所示,底架100的顶部竖直朝上设置有导向杆101与立柱102,立柱102的顶端水平设置有安装板,注射机构400与液压机构600安装在安装板上。

25.上模具构件包括上模座508,上模座508与导向杆101之间滑动连接,构成竖直方向上的滑动导向配合,液压机构600用于驱使上模座508在竖直方向上发生位移。

26.上模座508的底部设置有上模具507,注射机构400用于向上模具507的模腔内注射熔融态树脂。

27.注射机构400与液压机构600均为现有技术可实现,不再赘述。

28.如图4-6所示,下模具构件包括安装在底架100上的导向支架501,导向支架501上水平滑动安装有下模座502,两者之间构成水平方向上的滑动导向配合。

29.导向支架501上还安装有移位丝杆503,移位丝杆503的轴向平行于导向支架501与下模座502之间的滑动方向,移位丝杆503还与下模座502之间螺纹连接,移位丝杆503的输入端还通过动力传递件504与移位电机505动力连接。

30.下模座502的顶部安装有下模具506,下模具506沿移位丝杆503的轴向设置有两组:下模具a与下模具b,初始状态下,下模具a位于上模具507的正下方。

31.注塑装置的工作过程:首先,液压机构600运行驱使上模具构件竖直下移,使上模具507与下模具a贴合,两者之间完成合模;接着,注射机构400向合模形成的模具腔内注射熔融态树脂,注射结束后,等待预设时间,使树脂初步冷却成型;接着,液压机构600运行驱使上模具构件竖直上移,对上模具507与下模具a进行开模;开模结束后,移位电机505运行通过动力传递件504驱使移位丝杆503转动,进而使下模具b位于上模具507的正下方,下模具a以及里面的芯片移动至导向支架501的端部所在

位置处,此位置周围没有遮挡,即位于本设备的外部,相比现有技术中,机械手需要伸入至注塑设备内部取走芯片而言,本方案的芯片取出过程更加方便。

32.优选的实施例,如图4、8所示,上模具507的底部竖直设置有定位凸杆5071,下模具506的顶部设置有定位孔5061,并且当上、下模具合模时,定位凸杆5071插入定位孔5061内;其意义在于,定位凸杆5071与定位孔5061起定位预警作用,防止两组下模具506交替使用时,位置没有定位准确。

33.如图1-2、9-13所示,牵引机构300设置有两组并分别位于导向支架501的两端。

34.牵引机构300包括牵引构件与吸附构件330,其中,牵引构件用于牵引吸附构件330在输送机构200、下模具506之间进行移动,吸附构件330用于辅助下模具506内的芯片冷却或者对下模具506内的芯片进行吸附。

35.如图10-12所示,牵引构件由两组牵引组件组成:牵引组件a310与牵引组件b320,牵引组件a310牵引吸附构件330在竖直方向上发生位移,牵引组件b320牵引吸附构件330在方向a上发生位移,方向a平行于地面并垂直于移位丝杆503的轴向。

36.如图11所示,牵引组件a310包括套设在立柱102外部的套架311,套架311上竖直安装有牵引丝杆a312,牵引丝杆a312的输入端与牵引电机a313动力连接,牵引丝杆a312的外部螺纹安装有连接座314,连接座314同时还与立柱102构成竖直方向上的滑动连接。

37.当牵引电机a313运行驱使牵引丝杆a312转动时,连接座314沿立柱102,即竖直方向发生位移。

38.如图12所示,牵引组件b320包括安装在连接座314上的连接架321,连接架321上安装有轴向平行于方向a的牵引丝杆b322与牵引导杆323,其中,牵引丝杆b322转动,牵引导杆323固定。

39.牵引丝杆b322的输入端与牵引电机b324动力连接,牵引丝杆b322的外部螺纹安装有安装座325,安装座325同时还与牵引导杆323滑动连接。

40.当牵引电机b324运行驱使牵引丝杆b322转动时,安装座325沿牵引导杆323,即方向a发生位移。

41.如图13所示,吸附构件330包括竖直安装在安装座325上的连接杆331,连接杆331的底部安装有框架332,框架332上竖直安装有多组吸盘333,吸盘333与抽吸设备,例如抽气泵连通。

42.吸盘333悬空时,抽气泵运行在吸盘333附近形成一股由下至上的气流,即风;吸盘333与芯片接触时,抽气泵运行,通过负压吸附远离对芯片进行吸附。

43.如图1-3所示,输送机构200包括输送构件,输送构件设置有两组并分别位于导向支架501的两端。

44.输送构件包括输送组件,输送组件设置有两组并关于导向支架501的延伸方向呈对称布置。

45.输送组件包括安装在底架100上的输送部件201,输送部件201为输送方向平行于方向a的输送带结构,为现有技术可实现,不作赘述,输送部件201的输入端与输送电机202动力连接。

46.输送部件201中的输送带表面设置有定位槽203,定位槽203的延伸方向平行于输送带的延伸方向,定位槽203沿输送带的宽度方向设置有两组。

47.两组输送组件分别为输入组件与输出组件,输入组件朝向输出组件的一端为出料端,输出组件朝向输入组件的一端为进料端。

48.本发明的工作原理:步骤一:液压机构600运行驱使上模具构件竖直下移,使上模具507与下模具a贴合,两者之间完成合模;步骤二:注射机构400向合模形成的模具腔内注射熔融态树脂,注射结束后,等待预设时间,使树脂初步冷却成型;同时,靠近下模具b的牵引机构300与输送构件配合将下一个芯片牵引至下模具b的模腔内:输入组件运行牵引芯片移动至出料端,需要注意的是,芯片放置在输入组件的输送带上时,应该放置在两组定位槽203之间,两组定位槽203配合起定位作用,接着,牵引电机b324与牵引电机a313配合使吸盘333与芯片接触,抽气泵运行使吸盘333吸附芯片,接着,牵引电机b324与牵引电机a313配合牵引芯片移动至下模具b的模腔内,抽气泵停止运行,牵引电机b324与牵引电机a313配合使吸盘333远离下模具b;步骤三:树脂初步冷却成型时,液压机构600运行驱使上模具构件竖直上移,对上模具507与下模具a进行开模;开模结束后,移位电机505运行通过动力传递件504驱使移位丝杆503转动,进而使下模具b位于上模具507的正下方,下模具a以及里面的芯片移动至导向支架501的端部所在位置处;步骤四:上模具507与下模具b之间重复步骤一与步骤二中的合模、注塑过程;同时,下模具a以及靠近下模具a的牵引机构300、输送构件的运行过程为:首先,牵引电机b324与牵引电机a313配合使吸盘333位于下模具a的正上方,即位于芯片的正上方,抽气泵运行在吸盘333附近形成一股由下至上的气流,即风,辅助芯片表面的树脂快速冷却,预设时间后,芯片表面的树脂彻底冷却成型后,牵引电机a313运行使吸盘333竖直下移与芯片接触,此时,在负压吸附作用下,吸盘333吸附芯片,接着,牵引电机b324与牵引电机a313配合牵引吸盘333移动至输出组件的进料端,输出组件运行牵引完成树脂注塑后的芯片输出,接着,与步骤二中的:靠近下模具b的牵引机构300与输送构件配合将下一个芯片牵引至下模具b模腔内的过程一样,靠近下模具a的牵引机构300与输送构件配合将下一个芯片牵引至下模具a的模腔内;步骤五:重复步骤三,在下模具b中的树脂初步冷却成型时,移位电机505运行使下模具a位于上模具507的正下方,下模具b以及里面的芯片移动至导向支架501的另一端部所在位置处;步骤六:上模具507与下模具a之间重复步骤一与步骤二中的合模、注塑过程;同时,与步骤四中的:下模具a以及靠近下模具a的牵引机构300、输送构件配合辅助树脂冷却彻底成型、牵引完成树脂注塑后的芯片输出、将下一个芯片牵引至下模具a模腔内的过程中一样,下模具b以及靠近下模具b的牵引机构300、输送构件配合辅助树脂冷却彻底成型、牵引完成树脂注塑后的芯片输出、将下一个芯片牵引至下模具b模腔内。

49.如此重复上述过程,通过下模具a、b的不断交替,完成芯片的树脂注塑封装,封装过程中:1、熔融态树脂一旦完成初步冷却后,即可进行开模,同时,下模具a、b交替,下一个

芯片的树脂注塑封装即可进行,节省了树脂从初步冷却到彻底冷却这一过程的等待时间,注塑封装效率得到提高,解决了背景技术中提到的问题1:等待树脂彻底冷却成型的时间较长,影响注塑封装效率;2、下模具a、b的交替过程中,交替移动的速度较快,快速移动产生较大的气流,即风力,辅助加快树脂的冷却成型,交替移动结束后,位于芯片正上方的吸盘产生一股由下至上的气流,即风力,继续辅助加快树脂的冷却成型,预设时间后,树脂彻底冷却成型,吸盘下移与芯片接触,对芯片进行负压吸附,并牵引芯片输出,此过程是在另一个下模具与上模具进行合模注塑的过程中进行的,不影响下一个芯片的树脂注塑封装,同时,芯片在输出过程时,其表面的树脂已完成彻底的冷却成型,对芯片进行保护,故而吸盘的吸附输出过程不会对芯片以及树脂保护层造成损伤,解决了背景技术中提到的问题2。

50.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1