LED外延片制作方法与流程

led外延片制作方法

技术领域

1.本发明属于半导体技术领域,具体涉及一种led外延片制作方法。

背景技术:

2.发光二极管(light-emitting diode,led)是一种将电能转化为光能的半导体电子器件。当led有电流流过时,led中的电子与空穴在其多量子阱内复合而发出单色光。led作为一种高效、环保、绿色新型固态照明光源,具有低电压、低能耗、体积小、重量轻、寿命长、高可靠性和色彩丰富等优点。目前国内生产led的规模正在逐步扩大,但是led仍然存在性能低下的问题,影响led的节能效果。

3.目前现有的led外延片方法制备的led外延多量子阱内量子效率不高,严重阻碍了led性能的提高,影响led的节能效果。

4.综上所述,急需研发新的led外延片制作方法,提高量子阱的晶体质量,解决现有led多量子阱内量子效率不高的问题,从而提高led的发光效率。

技术实现要素:

5.本发明通过采用新的外延片制作方法来提升量子阱的晶体质量,从而提高led的发光效率。

6.本发明的led外延片制作方法,依次包括:处理衬底、生长低温gan缓冲层、生长非掺杂gan层、生长掺杂si的n型gan层、制作载流子过渡层、生长多量子阱层、生长algan电子阻挡层、生长掺杂mg的p型gan层和降温冷却;其特征在于,其中制作载流子过渡层依次包括:溅射氧化钼层、臭氧处理、制作氮原子层,具体步骤为:

7.a、控制磁控溅射设备反应腔温度为250-400℃,反应腔压力为5-18torr,向反应腔室通入氩气和氧气,在掺杂si的n型gan层上溅射厚度为12-25nm的氧化钼层,溅射过程中控制设备溅射功率先从400w渐变增加至900w,再从900w渐变减少至600w;

8.b、将溅射有氧化钼层的外延片从磁控溅射设备反应腔取出置入等离子体设备反应腔内,向反应腔室通入150-250sccm的臭氧对氧化钼膜层处理2-4min,处理过程中控制温度从200℃渐变增加至600℃;

9.c、控制等离子体设备反应腔内温度为100-300℃,功率为40-120w,采用周期性中断氮气源的方式向反应腔室通入氮气,通过等离子体处理在氧化钼层上形成氮原子层,形成过程中氮气中断和通入反应腔的时间分别是4s和8s。

10.优选地,所述处理衬底的具体过程为:

11.在1000℃-1100℃的温度下,通入100-130l/min的h2,保持反应腔压力100-300mbar,处理蓝宝石衬底5-10min。

12.优选地,所述生长低温gan缓冲层的具体过程为:

13.降温至500-600℃,保持反应腔压力300-600mbar,通入流量为10000-20000sccm的nh3、50-100sccm的tmga及100-130l/min的h2,在蓝宝石衬底上生长厚度为20-40nm的低温

gan缓冲层;

14.升高温度到1000-1100℃,保持反应腔压力300-600mbar,通入流量为30000-40000sccm的nh3和100-130l/min的h2,保温300-500s,将低温gan缓冲层腐蚀成不规则岛形。

15.优选地,所述生长非掺杂gan层的具体过程为:

16.升高温度到1000-1200℃,保持反应腔压力300-600mbar,通入流量为30000-40000sccm的nh3、200-400sccm的tmga及100-130l/min的h2,持续生长2-4μm的非掺杂gan层。

17.优选地,所述生长掺杂si的n型gan层的具体过程为:

18.保持反应腔压力300-600mbar,保持温度1000-1200℃,通入流量为30000-60000sccm的nh3、200-400sccm的tmga、100-130l/min的h2及20-50sccm的sih4,持续生长3m-4μm掺杂si的n型gan层,其中,si掺杂浓度5e18-5e19atoms/cm3。

19.优选地,所述生长algan电子阻挡层的具体过程为:

20.在温度为900-950℃,反应腔压力为200-400mbar,通入50000-70000sccm的nh3、30-60sccm的tmga、100-130l/min的h2、100-130sccm的tmal、1000-1300sccm的cp2mg的条件下,生长所述algan电子阻挡层,所述algan层的厚度为40-60nm,其中,mg掺杂的浓度为1e19-1e20atoms/cm3。

21.优选地,所述生长掺杂mg的p型gan层的具体过程为:

22.保持反应腔压力400-900mbar、温度950-1000℃,通入流量为50000-70000sccm的nh3、20-100sccm的tmga、100-130l/min的h2及1000-3000sccm的cp2mg,持续生长50-200nm的掺杂mg的p型gan层,其中,mg掺杂浓度1e19-1e20atoms/cm3。

23.优选地,所述降温冷却的具体过程为:

24.降温至650-680℃,保温20-30min,关闭加热系统、关闭给气系统,随炉冷却。

25.相比于传统的生长方法,本发明中的led外延片制作方法达到了如下效果:

26.本发明通过在n型gan层和多量子阱层之间插入氧化钼层,能够引入一定的压应力可以部分抵消gan与蓝宝石衬底之间由于热膨胀系数差异大而产生的张应力,从而在一定程度上缓解gan外延材料层表面开裂的问题。溅射氧化钼膜层的过程中,控制溅射功率先渐变增加再渐变减少有利于获得质量较高且均匀的氧化钼薄膜,高质量的氧化钼薄膜可以提高后续生长的多量子阱层的晶体质量。

27.使用臭氧对氧化钼膜进行处理,可以诱导moo

x

晶格内部的mo

4+

和mo

5+

离子转变为mo

6+

离子,mo

6+

离子可以增加moo

x

的功函数,增加进入量子阱发光层内的空穴数量,从而能够提高内量子效率。臭氧处理过程中控制温度渐变增加,可以获得高mo

6+

离子含量且分布均匀的氧化钼膜,能够进一步促进空穴注入量子阱发光层,提高发光二极管的发光效率。

28.通过在氧化钼层上形成氮原子层以改变氧化钼层的极性,使得后续生长的多量子阱层的晶体原子排列更加整齐,从而减少材料生长缺陷,提高量子阱层晶体质量,以提升led的发光效率。形成氮原子层的过程中采用周期性中断氮气源的方式通入氮气,一方面有利于得到质量较好且均匀的氮原子层,另一方面可以催使下一步生长的ingan/gan的晶粒尺寸变小,晶粒的成核密度变大,更进一步往二维横向生长量子阱时,粗糙度降低,从而使生长得到的量子阱薄膜层最为平整光亮,结晶质量越高,led亮度更高。

附图说明

29.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

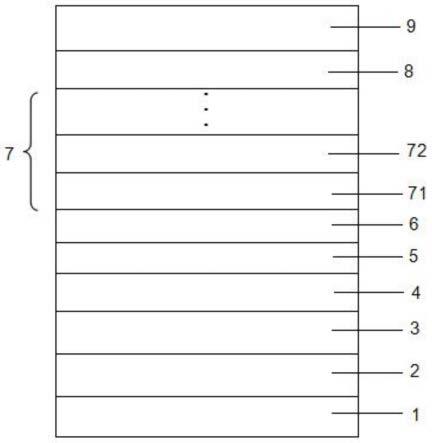

30.图1为实施例1制备的led外延的结构示意图;

31.图2为对比例1制备的led外延的结构示意图;

32.其中,1、蓝宝石衬底,2、低温gan缓冲层,3、非掺杂gan层,4、n型gan层,5、氧化钼层,6、氮原子层,7、多量子阱层,8、algan电子阻挡层,9、p型gan层,71、ingan阱层,72、gan垒层。

具体实施方式

33.如在说明书及权利要求当中使用了某些词汇来指称特定组件。本领域技术人员应可理解,硬件制造商可能会用不同名词来称呼同一个组件。本说明书及权利要求并不以名称的差异来作为区分组件的方式,而是以组件在功能上的差异来作为区分的准则。如在通篇说明书及权利要求当中所提及的“包含”为一开放式用语,故应解释成“包含但不限定于”。“大致”是指在可接收的误差范围内,本领域技术人员能够在一定误差范围内解决所述技术问题,基本达到所述技术效果。说明书后续描述为实施本技术的较佳实施方式,然所述描述乃以说明本技术的一般原则为目的,并非用以限定本技术的范围。本技术的保护范围当视所附权利要求所界定者为准。

34.另外,本说明书并没有将权利要求书公开的构件和方法步骤限定于实施方式的构件和方法步骤。特别是,在实施方式中记载的结构部件的尺寸、材质、形状、其结构顺序和邻接顺序以及制造方法等只要没有具体的限定,就仅作为说明例,而不是将本发明的范围限定于此。附图中所示的结构部件的大小和位置关系是为了清楚地进行说明而放大示出。

35.以下结合附图对本技术作进一步详细说明,但不作为对本技术的限定。

36.实施例1

37.本实施例采用本发明提供的led外延片制作方法,采用mocvd来生长gan基led外延片,采用高纯h2或高纯n2或高纯h2和高纯n2的混合气体作为载气,高纯nh3作为n源,金属有机源三甲基镓(tmga)作为镓源,三甲基铟(tmin)作为铟源,n型掺杂剂为硅烷(sih4),三甲基铝(tmal)作为铝源,p型掺杂剂为二茂镁(cp2mg),反应压力在70mbar到600mbar之间。具体生长方式如下(外延结构请参考图1):

38.led外延片制作方法,依次包括:处理蓝宝石衬底1、生长低温gan缓冲层2、生长非掺杂gan层3、生长掺杂si的n型gan层4、溅射氧化钼层5、臭氧处理、制作氮原子层6、生长多量子阱层7、生长algan电子阻挡层8、生长掺杂mg的p型gan层9,降温冷却;其中,

39.步骤1:处理蓝宝石衬底1。

40.具体地,所述步骤1,进一步为:

41.在温度为1000-1100℃,反应腔压力为100-300mbar,通入100-130l/min的h2的条件下,处理蓝宝石衬底5-10分钟。

42.步骤2:生长低温gan缓冲层2,并在所述低温gan缓冲层2形成不规则小岛。

43.具体地,所述步骤2,进一步为:

44.在温度为500-600℃,反应腔压力为300-600mbar,通入10000-20000sccm的nh3、

50-100sccm的tmga、100-130l/min的h2的条件下,在所述蓝宝石衬底1上生长所述低温gan缓冲层2,所述低温gan缓冲层2的厚度为20-40nm;

45.在温度为1000-1100℃、反应腔压力为300-600mbar,通入30000-40000sccm的nh3和100-130l/min的h2的条件下,保温300-500s,在所述低温gan缓冲层2上形成所述不规则小岛。

46.步骤3:生长非掺杂gan层3。

47.具体地,所述步骤3,进一步为:

48.在温度为1000-1200℃,反应腔压力为300-600mbar,通入30000-40000sccm的nh3、200-400sccm的tmga及100-130l/min的h2的条件下,生长的所述非掺杂gan层3;所述非掺杂gan层3的厚度为2-4μm。

49.步骤4:生长si掺杂的n型gan层4。

50.具体地,所述步骤4,进一步为:

51.保持反应腔压力300-600mbar,保持温度1000-1200℃,通入流量为30000-60000sccm的nh3、200-400sccm的tmga、100-130l/min的h2及20-50sccm的sih4,持续生长3-4μm掺杂si的n型gan层4,其中,si掺杂浓度5e18-1e19atoms/cm3。

52.步骤5:溅射氧化钼层5。

53.具体地,所述步骤5,进一步为:

54.控制磁控溅射设备反应腔温度为250-400℃,反应腔压力为5-18torr,向反应腔室通入氩气和氧气,在掺杂si的n型gan层4上溅射厚度为12-25nm的氧化钼层5,溅射过程中控制设备溅射功率先从400w渐变增加至900w,再从900w渐变减少至600w。

55.步骤6:臭氧处理。

56.具体地,所述步骤6,进一步为:

57.将溅射有氧化钼层5的外延片从磁控溅射设备反应腔取出置入等离子体设备反应腔内,向反应腔室通入150-250sccm的臭氧对氧化钼膜层5处理2-4min,处理过程中控制温度从200℃渐变增加至600℃。

58.步骤7:制作氮原子层6。

59.具体地,所述步骤7,进一步为:

60.控制等离子体设备反应腔内温度为100-300℃,功率为40-120w,采用周期性中断氮气源的方式向反应腔室通入氮气,通过等离子体处理在氧化钼层5上形成氮原子层6,形成过程中氮气中断和通入反应腔的时间分别是4s和8s。

61.步骤8:生长多量子阱层7。

62.所述生长多量子阱层7,进一步为:

63.保持反应腔压力300-400mbar、保持温度720℃,通入流量为50000-70000sccm的nh3、20-40sccm的tmga、10000-15000sccm的tmin及100-130l/min的n2,生长掺杂in的厚度为3nm的ingan阱层71;

64.升高温度至800℃,保持反应腔压力300-400mbar,通入流量为50000-70000sccm的nh3、20-100sccm的tmga及100-130l/min的n2,生长10nm的gan垒层72;

65.重复交替生长ingan阱层71和gan垒层72,得到ingan/gan多量子阱发光层,其中,ingan阱层71和gan垒层72的交替生长周期数为7-13个。

66.步骤9:生长algan电子阻挡层8。

67.具体地,所述步骤9,进一步为:

68.在温度为900-950℃,反应腔压力为200-400mbar,通入50000-70000sccm的nh3、30-60sccm的tmga、100-130l/min的h2、100-130sccm的tmal和1000-1300sccm的cp2mg的条件下,生长所述algan电子阻挡层8,所述algan层8的厚度为40-60nm,其中,mg掺杂的浓度为1e19-1e20atoms/cm3。

69.步骤10:生长掺杂mg的p型gan层9。

70.具体地,所述步骤10,进一步为:

71.在温度为950-1000℃,反应腔压力为400-900mbar,通入50000-70000sccm的nh3、20-100sccm的tmga、100-130l/min的h2、1000-3000sccm的cp2mg的条件下,生长厚度为50-200nm的掺杂mg的p型gan层9,mg掺杂浓度1e19-1e20atoms/cm3。

72.步骤11:在温度为650-680℃的条件下保温20-30min,接着关闭加热系统、关闭给气系统,随炉冷却。

73.对比例1

74.以下提供对比实施例,即传统led外延结构的生长方法(外延结构请参考图2)。

75.步骤1:在温度为1000-1100℃,反应腔压力为100-300mbar,通入100-130l/min的h2的条件下,处理蓝宝石衬底5-10分钟。

76.步骤2:生长低温gan缓冲层2,并在所述低温gan缓冲层2形成不规则小岛。

77.具体地,所述步骤2,进一步为:

78.在温度为500-600℃,反应腔压力为300-600mbar,通入10000-20000sccm的nh3、50-100sccm的tmga、100-130l/min的h2的条件下,在所述蓝宝石衬底1上生长所述低温gan缓冲层2,所述低温gan缓冲层2的厚度为20-40nm;

79.在温度为1000-1100℃、反应腔压力为300-600mbar,通入30000-40000sccm的nh3、100-130l/min的h2的条件下,保温300-500s,在所述低温gan缓冲层2上形成所述不规则小岛。

80.步骤3:生长非掺杂gan层3。

81.具体地,所述步骤3,进一步为:

82.在温度为1000-1200℃,反应腔压力为300-600mbar,通入30000-40000sccm的nh3、200-400sccm的tmga及100-130l/min的h2的条件下,生长的所述非掺杂gan层;所述非掺杂gan层3的厚度为2-4μm。

83.步骤4:生长si掺杂的n型gan层4。

84.具体地,所述步骤4,进一步为:

85.在温度为1000-1200℃,反应腔压力为300-600mbar,通入30000-60000sccm的nh3、200-400sccm的tmga、100-130l/min的h2、20-50sccm的sih4的条件下,生长si掺杂的n型gan层4,所述n型gan层4的厚度为3-4μm,si掺杂的浓度为5e18-1e19atoms/cm3。

86.步骤5:生长ingan/gan多量子阱层7。

87.具体地,所述生长多量子阱层7,进一步为:

88.保持反应腔压力300-400mbar、保持温度720℃,通入流量为50000-70000sccm的nh3、20-40sccm的tmga、10000-15000sccm的tmin及100-130l/min的n2,生长掺杂in的厚度为

3nm的ingan阱层71;

89.升高温度至800℃,保持反应腔压力300-400mbar,通入流量为50000-70000sccm的nh3、20-100sccm的tmga及100-130l/min的n2,生长10nm的gan垒层72;

90.重复交替生长ingan阱层71和gan垒层72,得到ingan/gan多量子阱发光层,其中,ingan阱层71和gan垒层72的交替生长周期数为7-13个。

91.步骤6:生长algan电子阻挡层8。

92.具体地,所述步骤6,进一步为:

93.在温度为900-950℃,反应腔压力为200-400mbar,通入50000-70000sccm的nh3、30-60sccm的tmga、100-130l/min的h2、100-130sccm的tmal、1000-1300sccm的cp2mg的条件下,生长所述algan电子阻挡层8,所述algan层8的厚度为40-60nm,其中,mg掺杂的浓度为1e19-1e20atoms/cm3。

94.步骤7:生长掺杂mg的p型gan层9。

95.具体地,所述步骤7,进一步为:

96.在温度为950-1000℃,反应腔压力为400-900mbar,通入50000-70000sccm的nh3、20-100sccm的tmga、100-130l/min的h2、1000-3000sccm的cp2mg的条件下,生长厚度为50-200nm的掺杂mg的p型gan层9,mg掺杂浓度1e19-1e20atoms/cm3。

97.步骤8:在温度为650-680℃的条件下保温20-30min,接着关闭加热系统、关闭给气系统,随炉冷却。

98.根据上述实施例1和对比例1分别制得样品1和样品2,样品1和样品2在相同的前工艺条件下镀ito层约150nm,相同的条件下镀cr/pt/au电极约1500nm,相同的条件下镀保护层sio2约100nm,然后在相同的条件下将样品研磨切割成635μm*635μm(25mil*25mil)的芯片颗粒,之后将样品1和样品2在相同位置各自挑选1000颗晶粒,在相同的封装工艺下,封装成白光led。采用积分球在驱动电流350ma条件下测试样品1和样品2的光电性能。

99.表1样品1和样品2的电性参数比较结果

[0100][0101]

将积分球获得的数据进行分析对比,从表1中可以看出,本发明生长方法制备的led(样品1)光通量得到明显提升,并且电压、抗静电能力等其它各项led电性参数变好,是因为本专利技术方案提升了量子阱质量,提高了发光效率,并改善了其它led光电性能。

[0102]

本发明中的led外延片制作方法达到了如下效果:

[0103]

本发明通过在n型gan层和多量子阱层之间插入氧化钼层,能够引入一定的压应力可以部分抵消gan与蓝宝石衬底之间由于热膨胀系数差异大而产生的张应力,从而在一定程度上缓解gan外延材料层表面开裂的问题。溅射氧化钼膜层的过程中,控制溅射功率先渐变增加再渐变减少有利于获得质量较高且均匀的氧化钼薄膜,高质量的氧化钼薄膜可以提高后续生长的多量子阱层的晶体质量。

[0104]

使用臭氧对氧化钼膜进行处理,可以诱导moo

x

晶格内部的mo

4+

和mo

5+

离子转变为mo

6+

离子,mo

6+

离子可以增加moo

x

的功函数,增加进入量子阱发光层内的空穴数量,从而能够提高内量子效率。臭氧处理过程中控制温度渐变增加,可以获得高mo

6+

离子含量且分布均匀的氧化钼膜,能够进一步促进空穴注入量子阱发光层,提高发光二极管的发光效率。

[0105]

通过在氧化钼层上形成氮原子层以改变氧化钼层的极性,使得后续生长的多量子阱层的晶体原子排列更加整齐,从而减少材料生长缺陷,提高量子阱层晶体质量,以提升led的发光效率。形成氮原子层的过程中采用周期性中断氮气源的方式通入氮气,一方面有利于得到质量较好且均匀的氮原子层,另一方面可以催使下一步生长的ingan/gan的晶粒尺寸变小,晶粒的成核密度变大,更进一步往二维横向生长量子阱时,粗糙度降低,从而使生长得到的量子阱薄膜层最为平整光亮,结晶质量越高,led亮度更高。

[0106]

由于方法部分已经对本技术实施例进行了详细描述,这里对实施例中涉及的结构与方法对应部分的展开描述省略,不再赘述。对于结构中具体内容的描述可参考方法实施例的内容,这里不再具体限定。

[0107]

上述说明示出并描述了本技术的若干优选实施例,但如前所述,应当理解本技术并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述申请构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本技术的精神和范围,则都应在本技术所附权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1