一种硫化物固态电解质的制备方法与流程

1.本发明属于固态电解质技术领域,具体涉及一种硫化物固态电解质的制备方法,特别涉及一种液相法用于大量制备硫银锗矿型硫化物固态电解质的制备方法。

背景技术:

2.目前,锂离子电池已商用,但传统的锂离子电池由于采用液态的电解液具有明显的安全隐患,例如液态有机电解质易燃,易挥发,易腐蚀。相比之下,全固态电池所采用的固态电解质,不燃不挥发,保证了电池的安全性,也可以避免在电池循环过程中液态电解质干涸导致的电池寿命短的问题。

3.在已开发的固态电解质中,硫化物固态电解质由于其室温电导率高,热稳定性好在固态电池方面优势突出,是具有前景的固态电解质。

4.硫化物固态电解质常用的制备方法是高能机械球磨法,但是球磨法耗时耗能,且经常由于原料无法混合均匀而导致其电导率低下。溶液法制备硫化物固态电解质,可以让原料在溶剂中充分接触反应,得到更均匀的固态电解质。

5.cn112768761a公开了一种固态硫化物固态电解质的制备方法,所述制备方法包括将反应原料加入超干有机溶剂中,加入到高压搅拌釜中加热一定时间后降温冷却,完毕后经搅拌、过滤、洗涤溶剂后干燥,得到固态硫化物电解质粉料,但是此方法制备的硫化物固态电解质的电导率较低,低于1ms

·

cm-1

。

6.而本发明所用的液相法制备硫银锗矿型硫化物电导率相比于上述方法制备的硫化物固态电解质电导率高,达到7ms

·

cm-1

,且简单易操作节省时间。

技术实现要素:

7.本发明的目的是针对现有技术中存在的问题,提供一种硫化物固态电解质的制备方法。本发明内容目的在于提供一种液相法制备硫银锗矿型硫化物固态电解质,该方法通过溶液法制备固态电解质,解决了传统方法耗时长,混料不均匀的问题,并在一定程度上提高了电导率,能达到7ms

·

cm-1

。

8.本发明的目的可以通过以下方案来实现:

9.本发明提供了一种硫化物固态电解质的制备方法,所述方法包括如下步骤:

10.s1、将li2s和p2s5分散于超干有机溶剂中,在室温下继续搅拌使其充分反应,得到li3ps4的悬浮液;

11.s2、将li2s和lix溶解于溶剂中,得锂溶液;

12.s3、将步骤s2所得锂溶液加入到步骤s1所得悬浮液中,并搅拌反应得到混合溶液;

13.s4、将步骤s3得到的混合溶液离心分离,取上层澄清溶液进行减压蒸馏,蒸馏后的粉末再进行真空干燥得到的固体粉末;

14.s5、将步骤s4得到的固体粉末压片,在真空密封的环境下,升温烧结再降温得到硫化物固态电解质。

15.作为本发明的一个实施方案,步骤s1中li2s与p2s5用量的摩尔比为3:1。该步骤的重点是li2s和p2s5在有机溶剂中反应生成li3ps4这种物质,再参加之后的化学反应得到最终的硫化物固态电解质电导率会较高,结晶度会更好。

16.作为本发明的一个实施方案,步骤s1中li2s与p2s5分散的顺序为先混合后分散于溶剂中或先分别分散于溶剂中后混合。

17.作为本发明的一个实施方案,步骤s1中所述分散为超声分散或搅拌分散。

18.作为本发明的一个实施方案,所述超声分散的超声时间为10-15min,频率为20-25 khz。

19.作为本发明的一个实施方案,所述搅拌分散的转速为800-1200rpm,搅拌时间为2-5 h。

20.作为本发明的一个实施方案,步骤s1、s2是在保护气氛下进行。所述保护气氛为氩气。

21.作为本发明的一个实施方案,步骤s1中所述超干有机溶剂包括无水四氢呋喃 (thf)、无水乙二胺(eda)、丙酸乙酯(ep)、n-甲基甲酰胺(nmf)、无水乙腈、乙酸乙酯(ea)、1,2-二甲氨基甲烷(dme)、thf-ethanol中的一种或几种。

22.作为本发明的一个实施方案,步骤s1中所得悬浮液中li3ps4的质量分数为 1%-1.5%。

23.作为本发明的一个实施方案,步骤s1中搅拌的时间为10-12h。搅拌是为了充分的反应,thf作为溶剂,li2s和p2s5在该溶剂中进行化学反应,并进一步和溶剂生成一种络合物。若不搅拌,并不能反应彻底。

24.作为本发明的一个实施方案,步骤s2中所述li2s和lix的用量摩尔比为1:1。

25.作为本发明的一个实施方案,步骤s2中所述溶剂包括无水丙酮、无水乙醇、无水乙腈、无水甲醇中的一种。选择合适的溶剂,将li2s和lix溶解在相应的溶剂中,液相与液相接触反应,反应更加充分。若是直接将li2s和lix加入s1得到的反应物中,这两种物质与s1的溶剂没有很好的的相容性,故先配成溶液再加入。

26.作为本发明的一个实施方案,步骤s2所得锂溶液中溶质的质量分数为3%-4.7%。

27.作为本发明的一个实施方案,步骤s3中锂溶液与悬浮液的体积比为1:1-1:3。第一步生成的是络合物,形成的是悬浮液,并不是澄清的溶液。加入的锂溶液过少,可能会存在不能与第一步溶液完全接触的可能性,所以锂溶液的量最少要与第一步悬浮液的体积一致。

28.作为本发明的一个实施方案,步骤s3中所述搅拌的速率为500-800rpm,时间为8-12 h。

29.作为本发明的一个实施方案,步骤s4中所述离心分离的转速为5000-8000rpm,时间为10-20min。离心分离是采用高速离心机。

30.作为本发明的一个实施方案,步骤s4中真空干燥的温度为140-200℃,时间为12-20 h。固体粉末进一步真空烘干去除残留溶剂

31.作为本发明的一个实施方案,步骤s5中压片的压力为200-300mpa.

32.作为本发明的一个实施方案,步骤s5中所述真空密封的环境具体为的密封管为石英管或玻璃管真空封管,真空封管压力<10-4

pa。

33.作为本发明的一个实施方案,步骤s5中所述烧结的温度为500-550℃,时间为6-10 h。温度过高或者过低,时间过长或过短都会对电解质有一定的影响,比如电导率降低,电解质结晶度变差。

34.作为本发明的一个实施方案,步骤s5中所述升温的速率为0.5-1℃

·

min-1

,所述降温的速率为0.5-1℃

·

min-1

。0.5-1℃升降温得到的硫化物固态电解质质量最佳。温度控制对硫化物电解质生成过程极其重要,不恰当的温度会不利于硫银锗矿型电解质的晶型生长,温度控制不当,可能会生成无定型的晶型,从而使电解质的电导率急剧下降。

35.与现有技术相比,本发明具有以下优点:

36.(1)本发明采用溶液法反应制备了硫化物固态电解质。使用溶液法进行反应,能缩反应时间,让原料在溶液中反应,能够更好地接触反应,混合均匀,得到更均匀的电解质。

37.(2)本发明采用溶液法制备了硫化物固态电解质,得到的固态电解质相比于其他液相法,电导率要高。

38.(3)本发明采用溶液法制备了硫化物固态电解质,得到的固态电解质相比于其他液相法,结晶度要好。

附图说明

39.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

40.图1为实施例1所制得的硫银锗矿型电解质li6ps5cl的x射线衍射图;

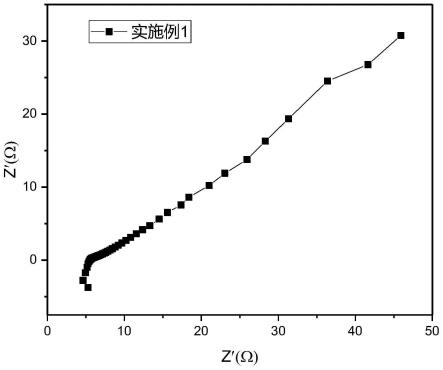

41.图2为实施例1制备的电解质的阻抗图;

42.图3为实施例1制备的电解质的充放电曲线图;

43.图4为对比例4制备的电解质的充放电曲线图。

具体实施方式

44.下面结合附图和具体实施例对本发明进行详细说明。以下实例在本发明技术方案的前提下进行实施,提供了详细的实施方式和具体的操作过程,将有助于本领域的技术人员进一步理解本发明。需要指出的是,本发明的保护范围不限于下述实施例,在本发明的构思前提下做出的若干调整和改进,都属于本发明的保护范围。

45.实施例1

46.本实施例提供了一种硫化物固态电解质li6ps5cl的制备方法,具体步骤如下:

47.(1)在手套箱中,氩气气氛下,按照3:1的摩尔比称取li2s和p2s5,在玛瑙研钵中充分研磨,并将其均匀超声分散在超干四氢呋喃中,超声时间为10min,频率为25khz。

48.(2)将步骤(1)得到的混合物在无水无氧的保护条件下,室温搅拌过夜,时间为 10h,得到质量分数为1%的li3ps4·

3thf/thf悬浮液。

49.(3)在充满氩气的手套箱中,按照摩尔比1:1称取li2s和licl溶解在无水丙酮中,配成质量分数为3%的溶液。

50.(4)将步骤(3)得到的溶液加入到(2)得到的悬浮液中,体积比为1:1。悬浮液室温搅拌过夜,搅拌的速率为500rpm,时间为10h,离心得到澄清溶液,离心转速为5000rpm,时间为10min。

51.(5)将(4)得到的澄清溶液减压蒸馏得到固体粉末,再真空干燥除去溶剂,将得到的固体粉末在真空烘箱中干燥除去残留溶剂,温度为140℃,时间为12h。

52.(6)干燥后的粉末在200mpa的条件下压片,真空密封在石英管中,真空封管压力<10-4

pa。

53.(7)将密封好的玻璃管放在马弗炉中烧结,烧结温度550℃,时间为6h。升降温速率均为0.5℃

·

min-1

。

54.所制得的硫银锗矿型电解质li6ps5cl的x射线衍射图如图1所示;阻抗图如图2 所示;充放电曲线图如图3所示。

55.实施例2

56.本实施例提供了一种硫化物固态电解质li6ps5br的制备方法,具体步骤如下:

57.(1)在手套箱中,氩气氛围下按照3:1的摩尔比称取li2s和p2s5,在玛瑙研钵中充分研磨,并将其均匀超声分散在超干四氢呋喃中,超声时间为10min,频率为25khz。

58.(2)将步骤(1)得到的混合物在无水无氧的保护条件下,室温搅拌过夜,时间为 10h,得到质量分数为1%的li3ps4·

3thf/thf悬浮液。

59.(3)在充满氩气的手套箱中,按照摩尔比1:1称取li2s和libr溶解在无水丙酮中,配成质量分数为4.2%的溶液。

60.(4)将步骤(3)得到的溶液加入到(2)得到的悬浮液中。体积比为1:1,悬浮液室温搅拌过夜,搅拌速率为500rpm,时间为10h,离心得到澄清溶液。离心转速为 5000rpm,时间为10min。

61.(5)将(4)得到的澄清溶液减压蒸馏得到固体粉末,将得到的固体粉末在真空烘箱中干燥除去残留溶剂,温度为140℃,时间为20h。

62.(6)干燥后的粉末在200-300mpa的条件下压片,真空密封在石英管中,真空封管压力《10-4

pa。

63.(7)将密封好石英管放在马弗炉中烧结,烧结温度550℃,时间为6h。升降温速率均为0.5℃

·

min-1

。

64.实施例3

65.本实施例提供了一种硫化物固态电解质li6ps5i的制备方法,具体步骤如下:

66.在手套箱中,氩气氛围下,按照3:1的摩尔比称取li2s和p2s5,在玛瑙研钵中充分研磨,并将其均匀分散超声在超干四氢呋喃中。超声时间为10min,频率为25khz。

67.(2)将步骤(1)得到的混合物在无水无氧的保护条件下,室温搅拌过夜,时间为 10h,得到质量分数为1%的li3ps4·

3thf/thf悬浮液。

68.(3)在充满氩气的手套箱中,按照摩尔比1:1称取li2s和lii溶解在无水丙酮中,配成质量分数为3.74%的溶液。

69.(4)将(3)得到的溶液加入到(2)得到的悬浮液中。体积比为1:1,悬浮液室温搅拌过夜,搅拌速率为500rpm,时间为10h。离心得到澄清溶液。离心速率为5000rpm,时间为10min。

70.(5)将(4)得到的澄清溶液减压蒸馏得到固体粉末,将得到的固体粉末在真空烘箱中干燥除去残留溶剂,温度为140℃,时间为20h。

71.(6)干燥后的粉末在300-500mpa的条件下压片,真空密封在石英管中。

72.(7)将密封好的石英管放在马弗炉中烧结,烧结温度550℃,时间为6h。升降温速率均为0.5℃

·

min-1

。

73.实施例4

74.本实施例提供了一种硫化物固态电解质li6ps5cl的制备方法,具体步骤如下:

75.(1)在手套箱中,氩气气氛下,按照3:1的摩尔比称取li2s和p2s5,在玛瑙研钵中充分研磨,并将其均匀超声分散在超干四氢呋喃中,超声时间为10min,频率为25 khz。

76.(2)将步骤(1)得到的混合物在无水无氧的保护条件下,室温搅拌过夜,时间为 10h,得到质量分数为1%的li3ps4·

3thf/thf悬浮液。

77.(3)在充满氩气的手套箱中,按照摩尔比1:1称取li2s和licl溶解在无水丙酮中,配成质量分数为3%的溶液。

78.(4)将步骤(3)得到的溶液加入到(2)得到的悬浮液中,体积比为1:1。悬浮液室温搅拌过夜,搅拌的速率为500rpm,时间为10h,离心得到澄清溶液,离心转速为5000rpm,时间为10min。

79.(5)将(4)得到的澄清溶液减压蒸馏得到固体粉末,再真空干燥除去溶剂,将得到的固体粉末在真空烘箱中干燥除去残留溶剂,温度为140℃,时间为12h。

80.(6)干燥后的粉末在200mpa的条件下压片,真空密封在石英管中,真空封管压力<10-4

pa。

81.(7)将密封好的玻璃管放在马弗炉中烧结,烧结温度550℃,时间为6h。升降温速率均为5℃

·

min-1

。

82.对比例1

83.本对比例提供了一种硫化物固态电解质的制备方法,具体步骤与实施例1基本相同,区别仅在于li2s和licl的投料摩尔比为2:3,得到li

5.8

ps

4.8

cl

1.2

。

84.对比例2

85.本对比例提供了一种硫化物固态电解质的制备方法,具体步骤与实施例1基本相同,区别仅在于li2s和libr的投料摩尔比为3:7,得到li

5.6

ps

4.6

br

1.4

。

86.对比例3

87.本对比例提供了一种硫化物固态电解质的制备方法,具体步骤与实施例1基本相同,区别仅在于li2s和lii的投料摩尔比为1:3,得到li

5.5

ps

4.5i1.5

。

88.对比例4

89.本对比例提供了一种硫化物固态电解质的制备方法,具体步骤与实施例1基本相同,区别仅在于:按摩尔比3:1:1称取li2s、p2s5、licl直接混合并充分研磨,再进行烧结。

90.将li2s、p2s5、lix直接混合密封煅烧,得到的产物从化学组成来说并无不同。但直接混合煅烧就是用球磨方法,但球磨得到的原料再烧结而制备的硫化物电解质颗粒大,且不均匀。而本发明制备的硫化物固态电解质由于在超干有机溶剂中发生化学反应,其反应更均匀充分,颗粒更小。

91.所制备的电解质的充放电曲线图如图4所示。

92.对比例5

93.本对比例提供了一种硫化物固态电解质的制备方法,具体步骤与实施例1基本相同,区别仅在于:烧结温度为450℃。

94.对比例6

95.本对比例提供了一种硫化物固态电解质的制备方法,具体步骤与实施例1基本相同,区别仅在于:烧结温度为600℃。

96.性能测试:

97.电导率测试结果一览表

[0098][0099]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1