工艺腔室和半导体工艺设备的制作方法

1.本发明涉及半导体制造技术领域,尤其涉及一种工艺腔室和半导体工艺设备。

背景技术:

2.随着集成电路技术的升级,对半导体工艺设备的要求越来高。在半导体刻蚀工艺过程中,导体工艺设备的刻蚀速率的受气流场、温度场、地磁场、线圈磁场、电场等多因素的影响。并且,相关技术中,用于半导体制造工艺的半导体工艺设备在调节晶圆刻蚀速率的过程中,难以兼顾晶圆刻蚀速率和选择比。

技术实现要素:

3.本发明公开一种工艺腔室和半导体工艺设备,以解决半导体制造工艺过程中,晶圆刻蚀速率和选择比无法独立调节的问题。

4.为了解决上述问题,本发明采用下述技术方案:

5.本发明所述的工艺腔室,包括接地的腔体和设置于腔体中的内衬、下电极装置、可调电感装置和电容调节件;内衬环绕设置于下电极装置的外侧,内衬与腔体的内壁之间具有间隙,电容调节件可升降地设置于间隙内,用以调节内衬的对地电容值;可调电感装置的一端与内衬连接,另一端接地,用于调节内衬的对地电感值。

6.基于本发明所述的工艺腔室,本发明还提供了一种半导体工艺设备。该半导体工艺设备包括半导体工艺设备包括第一射频电源、第二射频电源、第一匹配器、第二匹配器和射频线圈以及本发明所述的工艺腔室。射频线圈与下电极装置相对设置,第一射频电源通过第一匹配器与射频线圈相连;第二射频电源通过第二匹配器与下电极装置相连。

7.本发明采用的技术方案能够达到以下有益效果:

8.本发明实施例公开的工艺腔室中,腔体接地,内衬与腔体之间通过可调电感装置相连,进而可以形成内衬的对地电感,并且可以通过可调电感装置调节内衬的对地电感值的大小。进一步地,内衬与腔体之间具有间隙,以使内层与腔体形成电容结构。内衬与腔体之间的间隙内设置电容调节件,进而可以通过电容调节件调节内衬的对地电容值。因此,本技术所述的工艺腔室可以通过可调节电感来调节内衬的对地电感值、通过电容调节件调节内衬的对地电容值来调节与之对应的内衬的对地阻抗,以达到调节晶圆刻蚀速率的目的。并且,该实施例可以通过调节可调节电感和电容调节件,以实现工艺腔室内离子密度和离子能量独立调节,即可以在调节工艺腔室内离子密度的过程中,保证工艺腔室内离子能量不变,或者,在调节工艺腔室内离子能量的过程中保持离子密度不变。等离子体的能量越大,晶圆的刻蚀速率越大;等离子体的密度越小,晶圆的刻蚀选择比越低。因此,本技术所述的工艺腔室可以通过可调节电感和电容调节件实现晶圆的刻蚀速率和刻蚀选择比的独立调节,以弥补工艺腔室内气流场、温度场、地磁场、线圈磁场、电场等因素对晶圆刻蚀速率的影响,兼顾晶圆刻蚀速率和刻蚀选择比,有益于优化半导体制造工艺过程中的工艺参数。

附图说明

9.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

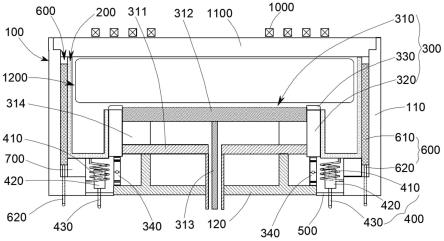

10.图1为本发明一种实施例公开的工艺腔室在第一状态下的示意图;

11.图2为本发明一种实施例公开的工艺腔室的第二状态下的示意图;

12.图3为本发明一种实施例公开的工艺腔室的俯视图;

13.图4为本发明一种实施例公开的内衬与电容调节件的装配图;

14.图5为本发明一种实施例公开的工艺腔室的等效电路图。

15.图6为本发明一种实施例公开的聚焦环在不同高度的情况下,晶圆径向的电场强度的分布示意图;

16.图7为本发明一种实施例公开的聚焦环高度为4mm的情况下,晶圆各区域电场强度的分布示意图;

17.图8为本发明一种实施例公开的聚焦环高度为-4mm的情况下,晶圆各区域电场强度的分布示意图;

18.图9为本发明一种实施例公开的聚焦环子件的高度由晶圆的一侧向另一侧渐变的情况下,晶圆各区域电场强度的分布示意图。

19.附图标记说明:100-腔体;110-侧壁;120-底壁;200-内衬;210-内衬子件;211-第一环体;212-第二环体;213-连接部;220-第一隔离件;221-内层隔离子件;222-底壁隔离子件;223-外层隔离子件;300-下电极装置;310-下电极组件;311-卡盘基座;312-卡盘;313-射频馈入件;314-第三隔离件;320-隔离环;330-聚焦环;331-聚焦环子件;340-第三驱动件;400-可调电感装置;410-电感线圈;420-电感调节芯;430-第一驱动件;500-屏蔽盖;600-电容调节件;610-电容调节芯;620-第二驱动件;700-第二隔离件;800-第一匹配器;900-第二匹配器;1000-射频线圈;1100-介质窗;1200-反应腔。

具体实施方式

20.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明具体实施例及相应的附图对本发明技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.以下结合图1至图9,详细说明本发明各个实施例公开的技术方案。

22.参照图1至图4,本发明一种实施例公开的工艺腔室,包括腔体100和内衬200、下电极装置300、可调电感装置400和电容调节件600。其中,腔体100为基础结构件,可以为内衬200、下电极装置300、可调电感装置400和/或电容调节件600提供安装基础。

23.一种可选的实施例中,腔体100与预设参考电压端相连。示例性地,预设参考电压端可以为零电势端。可选地,预设参考电压端可以为接地端。该实施例可以使腔体100对地的电势差为恒定。内衬200和下电极装置300设置于腔体100内。其中,下电极装置300用于放置晶圆。内衬200环绕设置于下电极装置300的外侧,内衬200与腔体100的内壁之间具有间隙,以使内衬200与腔体100形成电容结构。进一步地,电容调节件600可升降地设置于间隙内,进而可以通过电容调节件600调节内衬200的对地电容值,进而使得内衬200的对地阻抗

可调节。

24.一种或多种可选的实施例中,可调电感装置400的一端与内衬200连接,另一端接地,用于调节内衬200的对地电感值。示例性地,可调电感装置400的一端与内衬200连接,另一端与腔体100相连。该实施例中,可以利用可调电感装置400调节内衬200的对地电感值的大小。

25.影响可调电感装置400的电感大小的因数有很多,例如:可调电感装置400中线圈的形状、线圈的匝数以及线圈内插入的内芯的材质等。示例性地,可以通过调节可调电感装置400中线圈的形状、线圈的匝数以及线圈内插入内芯的材质来调节可调电感装置400的电感大小。针对不同的调节方式,对应的可调电感装置400的结构和种类存在差异。为此,本实施例不限定可调电感装置400的具体结构。

26.需要说明的是,内衬200与腔体100之间的阻抗的大小可以影响射频能量,进而影响等离子体的密度大小和等离子体的能量大小。进一步地,等离子体的密度越大,刻蚀选择比越大;等离子体的能量越大,对应的晶圆的刻蚀速率越大。因此,上述实施例可以通过调节内衬200的对地电感值和对地电容值来调节半导体工艺过程中晶圆的刻蚀速率和刻蚀选择比。

27.一种或多种可选的实施例中,可调电感装置400包括电感线圈410、电感调节芯420和第一驱动件430,电感线圈410的一端与内衬200连接,另一端与腔体100连接,第一驱动件430与电感调节芯420相连,用于驱动电感调节芯420沿插入或移出电感线圈410的方向移动。

28.第一驱动件430的种类有很多。示例性地,第一驱动件430可以为连杆机构、丝杠机构、曲柄滑块机构等。为此,本实施例不限定第一驱动件430的具体种类。

29.一种可选的实施例,第一驱动件430包括拉杆,以通过拉杆带动电感调节芯420向插入或移出电感线圈410的方向移动。进一步可选的实施例中,拉杆与电感调节芯420转动相连,且拉杆上设置有螺纹段,以使拉杆通过螺纹段与腔体100螺纹配合。在调节可调电感装置400的电感的大小的过程中,可以通过转动拉杆带动电感调节芯420向插入或移出电感线圈410的方向移动。示例性地,可以通过手动操作第一驱动件430带动电感调节芯420向插入或移出电感线圈410的方向移动。当然,还可以通过气缸、液压缸、电机带动电感调节芯420向插入或移出电感线圈410的方向移动。

30.示例性地,电感调节芯420可以为磁性材料制成,例如磁铁。可选的,电感调节芯420为软磁铁。具体的,电感调节芯420插入电感线圈410的部分越多,可调电感装置400的电感越大;电感调节芯420插入电感线圈410的部分越少,可调电感装置400的电感越小。因此,第一驱动件430驱动电感调节芯420向插入电感线圈410的方向移动,可调电感装置400对应的电感增加。第一驱动件430驱动电感调节芯420向移出电感线圈410的方向移动,加可调电感装置400对应的电感减小。

31.一种或多种可选的实施例中,腔体100设置有第一开口,第一开口与可调电感装置400相对,以便于检修人员从第一开口对可调电感装置400进行检修。工艺腔室还包括屏蔽盖500,屏蔽盖500与腔体100可拆卸相连,且屏蔽盖500盖合第一开口,以通过屏蔽盖500密封第一开口。屏蔽盖500与腔体100可拆卸相连,以便于检修人员对可调电感装置400进行检修。

32.一种可选的实施例中,第一开口和屏蔽盖500的数量可以为多个,且第一开口和屏蔽盖500均与可调电感装置400一一对应。另一种可选的实施例中,第一开口和屏蔽盖500还可以设置为环形。在检修作业过程中,可以直接拆卸屏蔽盖500,便可以观察各可调电感装置400的状态。

33.示例性地,屏蔽盖500与腔体100可以通过螺纹配合、卡扣连接、转动配合等。为此,本实施例不限定屏蔽盖500与腔体100的具体连接方式。

34.一种可选的实施例中,第一驱动件430为拉杆的情况下,屏蔽盖500上设置有避让孔。示例性地,拉杆可与避让孔滑动配合或螺纹配合,以使第一驱动件430可穿过屏蔽盖500,并相对屏蔽盖500移动。该实施例可以在腔体100的外部操作第一驱动件430,以为操作第一驱动件430提供足够的操作空间。

35.一种或多种可选的实施例中,电容调节件600包括电容调节芯610和第二驱动件620,第二驱动件620与电容调节芯610相连,且第二驱动件620可驱动电容调节芯610沿进入或移出内衬200和腔体100之间的间隙的方向移动。在半导体工艺过程中,内衬200与腔体100之间的间隙的延伸方向可以为竖直方向。示例性地,第二驱动件620可用于驱动电容调节芯610在间隙内升降。示例性地,第二驱动件620穿过腔体100与电容调节芯610相连。

36.上述实施例中,第二驱动件620通过驱动电容调节芯610向进入或移出第一间隙的方向移动,调节内衬子件210与腔体100之间形成的对地电容的大小。并且,上述实施例中,电容调节件600在调节内衬子件210与腔体100之间形成的对地电容的大小的过程中,可以确保各内衬子件210相对腔体100静止,进而有益于提高内衬子件210安装的稳固性。

37.一种可选的实施例中,电容调节芯610可以为陶瓷片。示例性地,第二驱动件620通过驱动电容调节芯610向进入第一间隙的方向移动,使得对应的对地电容c01的电容增加。第二驱动件620通过驱动电容调节芯610向移出第一间隙的方向移动,使得对应的对地电容c01的电容减小。

38.一种可选的实施例中,第二驱动件620的结构可与第一驱动件430的结构相同,为此,本实施例不再进一步阐述第二驱动件620的具体结构。

39.一种或多种可选的实施例中,内衬200包括多个内衬子件210和多个第一隔离件220,相邻的两个内衬子件210之间均设置有一个第一隔离件220,以使各内衬子件210相互独立,进而实现各内衬子件210的对应电容值和对地电感值的可独立调节。可调电感装置400和电容调节件600均为多个,且分别与内衬子件210一一对应设置。示例性地,可调电感装置400可用于调节与之对应的内衬子件210的对地电感;电容调节件600可用于调节与之对应的内衬子件210的对地电容。

40.上述实施例中,可调电感装置400和电容调节件600分别与内衬子件210一一对应设置,使得各内衬子件210的对地阻抗的大小可调节。各内衬子件210与腔体100之间的阻抗的大小可以影响各内衬子件210对应区域的射频能量,进而影响等离子体的密度分布和等离子体的能量大小。具体的,等离子体的密度越大,刻蚀选择比越大;等离子体的能量越大,对应的晶圆的刻蚀速率越大。进一步地,内衬子件210沿下电极装置300的周向分布,即各内衬子件210分布于下电极装置300的不同方向,进而可以通过调节各内衬子件210与腔体100之间的阻抗的大小调节下电极装置300的各个方向的射频能量分布,进而使得下电极装置300的各个方向的等离子体的密度和等离子体的能量可调节,即晶圆的各个方向的等离子

体的密度和/或能量的大小可通过可调电感装置400和电容调节件600进行调节。

41.因此,上述实施例所述的工艺腔室可以通过可调电感装置400和电容调节件600实现晶圆的各个方向刻蚀速率和刻蚀选择比的调节。在半导体工艺过程中,该工艺腔室可以根据晶圆各方向刻蚀速率的大小和刻蚀选择比的大小,调节对应方向的内衬子件210与腔体100之间的阻抗的大小,以使晶圆各方向的刻蚀速率和刻蚀选择比一致。因此,上述实施所述方案可克服相关技术中半导体工艺设备在进行刻蚀工艺的过程中容易出现晶圆各方向刻蚀速率和刻蚀选择比不一致的技术问题。

42.参照图3和图4,多个内衬子件210和多个第一隔离件220可拼接形成环形内衬200。示例性地,内衬子件210的数量可以为两个、三个、四个或四个以上。为此,本实施例不限定内衬子件210的具体数量。

43.一种可选的实施例中,第一隔离件220的材质为绝缘材料。示例性地,第一隔离件220的材质可以为陶瓷。绝缘材料的种类有很多。为此,本实施例不限定第一隔离件220的具体材质。

44.需要说明的是,可调电感装置400与内衬子件210一一对应设置应当理解为,每个内衬子件210至少对应设置有一个可调电感装置400,以使每个内衬子件210的对地电感均可以通过与之对应的可调电感装置400进行调节。示例性地,一个内衬子件210可以对应设置有一个或多个可调电感装置400。示例性地,每个内衬子件210可以通过一个或多个可调电感装置400与腔体100电连接。为此,本实施例不限定,各内衬子件210对应设置的可调电感装置400的数量。

45.同理,电容调节件600与内衬子件210一一对应设置应当理解为,每个内衬子件210至少对应设置有一个电容调节件600,以使每个内衬子件210的对地电感均可以通过与之对应的电容调节件600进行调节。示例性地,一个内衬子件210可以对应设置有一个或多个电容调节件600。该实施例中,可以通过一个或多个电容调节件600调节各内衬子件210与腔体100形成电容结构的电容值。为此,本实施例不限定,各内衬子件210对应设置的电容调节件600的数量。

46.需要说明的是,各内衬子件210与腔体100之间的阻抗的大小可以影响对应区域的射频能量,进而影响等离子体的密度分布和等离子体的能量大小。具体的,等离子体的密度越大,刻蚀选择比越大;等离子体的能量越大,对应的晶圆的刻蚀速率越大。进一步地,内衬子件210沿下电极装置300的周向分布,即各内衬子件210分布于下电极装置300的不同方向,进而可以通过调节各内衬子件210与腔体100之间的阻抗的大小调节下电极装置300各方向的射频能量分布,进而使得下电极装置300各方向的等离子体的密度和等离子体的能量可调节,即晶圆各方向的等离子体的密度和/或能量的大小可通过可调电感装置400和电容调节件600进行调节。

47.因此,上述实施例所述的工艺腔室可以通过可调电感装置400和电容调节件600实现晶圆各方向对应区域的等离子体的能量大小和等离子体的密度分布,进而调节晶圆各方向的刻蚀速率和刻蚀选择比的调节,以克服相关技术中半导体工艺设备在进行刻蚀工艺的过程中容易出现晶圆各方向刻蚀速率不一致的技术问题。

48.相关技术中,工艺腔室在对晶圆进行刻蚀工艺的过程中,腔体内的工艺气体会在射频功率的作用下产生等离子体。工艺腔室内产生的等离子体位于静电卡盘的上方。晶圆

放置于静电卡盘的上表面。在刻蚀工艺的过程中,晶圆与等离子体之间由于电子的迁移率远远大于离子的迁移率,进而会在静电卡盘与等离子体之间、聚焦环与等离子体之间以及内衬与等离子体之间形成等离子体鞘层结构。并且,在等离子体鞘层的上界面和下界面之间会形成电势差。

49.各内衬子件210相互独立,进而使得各内衬子件210与等离子体之间形成的等离子体鞘层相互独立。参照图5,各内衬子件210与等离子体之间形成的等离子体鞘层电容为c06。各内衬子件210与等离子体之间形成的等离子体鞘层相互独立,即各内衬子件210与等离子体之间形成的等离子体鞘层电容c06相互并联。并且,各内衬子件210可与腔体100形成相互独立的对地电容。以及各内衬子件210分别通过相互独立的可调电感装置400接地。可选的实施例中,腔体100接地。即,每个内衬子件210与腔体100形成的对地电容和与内衬子件210对应相连的可调电感装置400并联。电容调节件600与内衬子件210一一对应,可调电感装置400与内衬子件210一一对应,故可以通过分别调节各内衬子件210的对地电容值和对地电感值来调节各内衬子件210与接地端之间的阻抗大小。

50.因此,上述实施例中所述的工艺腔室可以通过电容调节件600和/或可调电感装置400调节各内衬子件210的对应区域的等离子体的能量和等离子体的密度分布。

51.参照图1至图4,内衬子件210的形状均设置为圆弧形。示例性地,多个内衬子件210和多个第一隔离件220拼接形成环形内衬200。一种可选的实施例中,内衬子件210的圆心角的大小均相等,以使各内衬子件210对应的调节区域的大小一致,进而有益于提高晶圆各方向刻蚀速率调节范围的一致性。在实际生产活动中,用户可以根据需要设置内衬子件210对应的圆心角的大小。示例性地,在需要对晶圆各方向刻蚀速率调节精度较高的情况下,可以增加内衬子件210的数量,减小内衬子件210对应的圆心角。需要说明的是,本实施所述的内衬子件210的圆心角是指圆弧形的内衬子件210的所在弧段对应的圆心角。

52.一种或多种可选的实施例中,第一隔离件220与内衬子件210的形状适配,每个内衬子件210均包括第一环体211、第二环体212和连接部213,第一环体211和第二环体212连接于连接部213的两侧并向上延伸设置,第一环体211与腔体100相对设置,第二环体212靠近下电极装置300设置,连接部213与可调电感装置400连接。示例性地,连接部213为圆弧形,第一环体211和第二环体212沿连接部213的径向重叠设置,且第二环体212与连接部213的内环侧的边缘相连,第一环体211与连接部213的外环侧的边缘相连。

53.一种或多种可选的实施例中,第一隔离件220包括内层隔离子件221、底壁隔离子件222和外层隔离子件223。内层隔离子件221设置于两个相邻的两个内衬子件210的第二环体212之间。底壁隔离子件222位于两个相邻的两个内衬子件210的连接部213之间。外层隔离子件223位于两个相邻的两个内衬子件210的第一环体211之间。示例性地,内层隔离子件221、底壁隔离子件222和外层隔离子件223可以分体设置,以避免第一隔离件220受热破裂。

54.一种或多种可选的实施例中,内衬子件210和第一隔离件220可以设置于下电极装置300和/或腔体100。示例性地,在内衬子件210设置于腔体100的情况下,内衬子件210可以通过绝缘的连接件定位于腔体100。该实施例可以避免内衬子件210直接与腔体100电连接,以避免可调电感装置400的两端短路。

55.另一种可选的实施例中,第一隔离件220和与之相邻的内衬子件210固定相连,且第一隔离件220靠近腔体100的底部的一端凸出于内衬子件210靠近腔体100的底部的一端,

以使内衬200可以通过第一隔离件220支撑于腔体100。该实施例中,第一隔离件220不仅可以用于间隔相邻的两个内衬子件210,使得各内衬子件210相互独立,还可以为各内衬子件210提供安装基础,避免各内衬子件210与腔体100接触导通。

56.参照图1和图2,工艺腔室还包括第二隔离件700,第二隔离件700设置于内衬子件210与腔体100之间,且内衬子件210通过第二隔离件700支撑于腔体100。示例性地,第二隔离件700设置于腔体100的底壁120上且位于底壁120与内衬200之间,用于支撑内衬200。该实施例中,第二隔离件700可以为内衬子件210提供安装基础。进一步地,第二隔离件700的材质为绝缘材料。示例性地,第二隔离件700的材质为陶瓷。

57.一种可选的实施例中,第二隔离件700可以设置为环形,以使内衬200中的内衬子件210与腔体100之间可以通过第二隔离件700实施间隔。可选的实施例中,第二隔离件700可以与第一隔离件220相连。示例性地,第二隔离件700可以与第一隔离件220设置为一体结构。当然,第二隔离件700还可以与第一隔离件220分体设置。

58.参照图1和图2,腔体100包括侧壁110和底壁120。可选地,侧壁110的形状为筒状。底壁120设置于侧壁110的一端,以通过底壁120为内衬200、下电极装置300、可调电感装置400和/或电容调节件600提供安装基础。示例性地,侧壁110可与预设参考电压端相连。进一步地,内衬子件210均通过可调电感装置400与侧壁110电连接。

59.一种可选的实施例中,侧壁110和底壁120的装配面之间形成第一开口。进一步可选地,屏蔽盖500分别与侧壁110和底壁120可拆卸相连。该实施例中,便于拆卸屏蔽盖500。

60.参照图1至图4,一种可选的实施例中,内衬子件210的第二环体212靠近腔体100的内壁的一侧与腔体100的内壁的之间形成弧形的第一间隙。示例性地,电容调节芯610的形状可以设置为圆弧形。进一步地,电容调节芯610可与腔体100和/或内衬子件210滑动配合,以使电容调节芯610沿第一间隙滑动。当然,电容调节芯610的厚度可小于第一间隙的宽度,以使电容调节芯610可分别与内衬子件210和腔体100的内壁之间形成间隙,以避免电容调节芯610与内衬子件210或腔体100摩擦产生污染工艺腔室的颗粒物。

61.参照图3和图4,一种可选的实施例中,第一隔离件220的至少部分凸出于第二环体212的靠近腔体100的内壁的一侧。该实施例中,第一隔离件220不仅可以将两个相邻的内衬子件210对应的电容调节芯610隔开,还可以为电容调节芯610沿第一间隙滑动提供导向作用。

62.一种或多种可选的实施例中,下电极装置300包括承载晶圆的下电极组件310、隔离环320、聚焦环330和第三驱动件340。示例性地,下电极组件310具有承载面,承载面用于支撑晶圆。隔离环320环绕设置于下电极组件310外侧且位于下电极组件310与内衬200之间。聚焦环330叠设于隔离环320的上方且两者同轴设置,隔离环320与第三驱动件340相连,第三驱动件340驱动隔离环320沿下电极组件310的厚度方向运动,以调节聚焦环330与下电极组件310的承载面的相对高度。示例性地,下电极组件310的厚度方向可以为竖直方向或者下电极组件310对应的轴向。

63.需要说明的是,本技术所述的聚焦环330与下电极组件310的承载面的相对高度是指:聚焦环330的上表面与下电极组件310的承载面的相对高度。示例性地,下电极组件310的承载面为下电极组件310的上表面。上述实施例所述的工艺区腔室可以通过第三驱动件340驱动隔离环320沿下电极组件310的厚度方向运动,调节聚焦环330与下电极组件310的

承载面的相对高度,进而调节晶圆边缘的区域刻蚀速率,以使圆边缘的区域刻蚀速率与晶圆中心区域刻蚀速率一致。

64.示例性地,图6展示了聚焦环330在不同高度的情况下,晶圆径向的电场强度的示意图。其中:e电场强度,h为调节聚焦环330与下电极组件310的承载面的相对高度。具体的,调节聚焦环330与下电极组件310的承载面的相对高度h越小,晶圆边缘电场强度e越大,对应的晶圆边缘的刻蚀速率越大。进一步参照图7,在聚焦环330的上表面相比下电极组件310的承载面高出4mm的情况下,即h=4mm,晶圆表面边缘的电场强度比晶圆中心部位的电场强度弱。参照图8在聚焦环330的上表面相比下电极组件310的承载面低4mm的情况下,即h=-4mm,晶圆表面边缘的电场强度比晶圆中心部位的电场强度强。因此,上述实施例可以通过调节聚焦环330与下电极组件310的承载面的相对高度,调节晶圆边缘区域对应的电场强度,进而达到调节晶圆边缘区域刻蚀速率的目的。

65.参照图3,聚焦环330包括多个聚焦环子件331,隔离环320包括多个隔离环子件,聚焦环子件331与隔离环子件一一对应。示例性地,多个第一隔离件220沿下电极组件310的圆周方向设置于下电极组件310与内衬200之间。聚焦环子件331沿第一方向叠置于第一隔离子件的一端。第一方向与承载面垂直。示例性地,第一方向为下电极组件310的厚度方向。

66.可选地,第三驱动件340为多个,且与聚焦环子件331一一对应,第三驱动件340用于分别驱动相应的聚焦环子件331沿下电极组件310的厚度方向运动。

67.结合图6和图7,聚焦环子件331凸出于承载面的高度的变化影响聚焦环子件331对应的晶圆的边缘区域的电场强弱。参照图9,聚焦环子件331的高度沿晶圆的圆周方向,由晶圆的一侧向另一侧渐变。由此,可以直接得到,聚焦环子件331的高度对晶圆的边缘区域的电场影响较大,对非边缘区域的电场影响较小。参照图3,聚焦环330中沿下电极装置300边缘,距离x轴方向越远,对应的聚焦环子件331的高度越高。结合体图9,可以得到聚焦环子件331的高度值越大,则聚焦环子件331对应的晶圆的边缘区域的电场强度越弱。聚焦环子件331的高度值越小,则聚焦环子件331对应的晶圆的边缘区域的电场强度越强。晶圆边缘的电场强度越小,晶圆边缘部分的刻蚀速率越慢。晶圆边缘的电场强度越强,晶圆边缘部分的刻蚀速率越快。

68.因此,上述实施例所述的工艺腔室可通过改变各聚焦环子件331凸出于承载面的高度调节晶圆边缘的电场强度,进而影响晶圆边缘部分对应区域的等离子体的离子能量,以优化晶圆的边缘部分的刻蚀速率,提高晶圆各部分刻蚀速率的一致性。

69.进一步地,上述实施例中,聚焦环330包括多个独立的聚焦环子件331,进而可以分别调节各聚焦环子件331凸出承载面的高度。在工艺腔室内的气流场、温度场、地磁场等因素的影响下,如果晶圆刻蚀出现偏心问题,即晶圆各方向的刻蚀速率不相等,则可以通过调节聚焦环子件331相对下电极组件310的承载面的高度来调节晶圆中与聚焦环子件331对应的边缘部分的刻蚀速率,以使晶圆的边缘部分的刻蚀速率均能够与晶圆中心部分的刻蚀速率保持一致,提高晶圆各部分刻蚀速率的一致性。

70.一种可选的实施例,第三驱动件340可以为千斤顶。当然,第三驱动件340的结构还可以与第一驱动件430或第二驱动件620的结构相同。为此,本实施例不限定第三驱动件340的具体种类。

71.聚焦环子件331的数量还可以为2个、3个、4个或者4个以上。为此,本实施例不限定

聚焦环子件331的具体数量。

72.虽然聚焦环子件331的数量越多,晶圆边缘部分的刻蚀速率的调节精度越高。但是,聚焦环子件331的数量越多,会导致工艺腔室的复杂度增加,增加工艺腔室的制造难度和制造成本。一种可选的实施例中,聚焦环子件331的数量为8个,不仅可以避免晶圆边缘部分的刻蚀速率的调节精度过低,还可以避免工艺腔室的结构过于复杂。

73.参照图3,一种可选的实施例中,聚焦环子件331的形状为圆弧形,且聚焦环子件331的圆心角的大小均相等。上述实施例可以确保晶圆个方向对应区域刻蚀速率的调节精度一致,进而有益于提高晶圆各部分刻蚀速率的一致性。

74.一种可选的实施例中,第一隔离子件的形状为圆弧形,且第一隔离子件的圆心角的大小和与之相对应的聚焦环子件331的圆心角的大小相等。

75.上述实施例可以提高下电极装置300的结构在晶圆个方向的一致性,可以有效避免第一隔离子件在晶圆的周向分布不均影响晶圆导致晶圆个方向刻蚀速率不一致。

76.一种或多种可选的实施例中,下电极组件310包括卡盘基座311,卡盘312,射频馈入件313和第三隔离件314。示例性地,卡盘基座311为基础结构件,可以为卡盘312、射频馈入件313和/或第三隔离件314提供安装基础。可选地,卡盘基座311的材质为铝。参照图1和图2,卡盘基座311包括水平安装部和竖直安装部。水平安装部设置于腔体100的底壁120上,卡盘312和第三隔离件314由上至下叠设于水平安装部,竖直安装部套设于射频馈入件313的外周,且与射频馈入件313同轴设置,射频馈入件313的一端与卡盘312相连,另一端与下射频源相连,其中,卡盘312具有承载晶圆的承载面。

77.示例性地,第三隔离件314的材质为绝缘材料。绝缘材料的种类有很多,为此,本实施不限定绝缘材料的具体种类。可选地,第三隔离件314的材质为陶瓷,提高第三隔离件314的绝缘性能的同时,增加第三隔离件314的耐腐蚀性。

78.示例性地,射频馈入件313的第一端与卡盘312相连,射频馈入件313的第二端与第二匹配器900相连,以使第二射频电源的射频功率可沿射频馈入件313到达下电极组件310。参照图5,卡盘312和卡盘基座311之间的间的杂散电容为c07。示例性地,卡盘基座311与接地端相连。

79.基于本发明所述的工艺腔室,本发明实施例还公开一种半导体工艺设备。该半导体工艺设备包括本发明说明书任意一项实施例所述的工艺腔室。

80.示例性地,半导体工艺设备还包括第一射频电源、第二射频电源、第一匹配器800、第二匹配器900和射频线圈1000,射频线圈1000与下电极装置300相对设置,第一射频电源通过第一匹配器800与射频线圈1000相连。第二射频电源通过第二匹配器900与下电极装置300相连。

81.在半导体工艺过程中,第一射频电源产生的射频功率通过第一匹配器800传导至射频线圈1000,并到达工艺腔室内,以激发低气压的工艺气体产生等离子体。第二射频电源产生的射频功率通过第二匹配器900传导至下电极装置300。

82.一种或多种可选的实施例中,第一射频电源的频率为第一频率,第二射频电源的频率为第二频率,第一频率大于或小于第二频率。进一步优选的,第一频率大于第二频率。

83.上述实施例中,第一频率和第二频率不相等,进而使得各内衬子件210之间的对地电容和对地电感对第一射频电源的阻抗和对第二电源的阻抗值不同。进而可以通过调节可

调电感装置400的电感大小和/或内衬200与腔体100之间形成的对地电容c01的电容的大小调节各内衬子件210对第一射频电源和对第二射频电源的阻抗大小。示例性地,内衬子件210对第一射频电源的阻抗值越小,第一射频电源的感应电流越大,使得工艺腔室内与内衬子件210对应的区域内的工艺气体的解离越充分,进而增加对应区域内的等离子体浓度。内衬子件210对第二射频电源的阻抗值越小,晶圆上的的偏压越大,使得工艺腔室内沿内衬子件210方向的电场强度越大,进而增加该方向的等离子体的能量。

84.参照图5,内衬200包括多个内衬子件210和多个第一隔离件220,相邻的两个内衬子件210之间均设置有一个第一隔离件220。可调电感装置400和电容调节件600均为多个,且分别与内衬子件210一一对应设置。示例性地,各内衬子件210对应区域的等离子体的电阻值为r01。可调电感装置400为l400。

85.示例性地:第一射频电源的频率为f1,第二射频电源的频率为f2。可调电感装置400对应的电感为l,可调电感装置400对第一射频电源的导纳为y

l

:

[0086][0087]

对地电容c01的电容的大小为c。对地电容c01对第一射频电源的导纳为yc:

[0088]

yc=j(2πf1c)

[0089]

各内衬子件210与对第一射频电源的导纳为y1。因此,各内衬子件210与对第一射频电源的导纳y1的计算公式如下:

[0090][0091]

同理,各内衬子件210与对第二射频电源的导纳为y2。具体的,各内衬子件210与对第一射频电源的导纳的计算公式如下:

[0092][0093]

需要说明的是,上述公式中,j为虚数单位,即j2=-1。各内衬子件210与对第一射频电源f1的导纳y1主要影响晶圆对应方向的离子的密度大小。具体的,等离子体的密度主要影响晶圆刻蚀过程中的选择比。选择比是指:在同一刻蚀条件下一种材料与另一种材料相比刻蚀速率快多少。晶圆的选择比定义为被刻蚀材料的刻蚀速率与另一种材料的刻蚀速率的比。高选择比有益于减薄光刻胶厚度。

[0094]

各内衬子件210与对第二射频电源f2的导纳y2主要影响晶圆对应方向的离子的能量大小。示例性地,等离子体的能量越大,对应的刻蚀速率越快。

[0095]

进一步结合内衬子件210对第一射频电源和第二射频电源的导纳的计算公式可以直接且毫无疑义地得到。如果单独调节可调电感装置400对应的电感大小或单独调节对地电容c01的电容大小,均会导致y1和y2同时变化。

[0096]

上述实施例中,第一射频电源的频率与第二射频电源的频率不相等,进而可以在y1不变的情况下调节y2的大小;或者是,在y2不变的情况下调节y1的大小。

[0097]

示例性地,第一射频电源的频率大于第二射频电源的频率的情况下,如果需要增加晶圆某一方向的刻蚀速率,则需要保证该方向的内衬子件210对第一射频电源的阻抗不变,即保证该内衬子件210对第一射频电源的导纳不变,即y1对应的值不变。因此,可以得到

调节后的可调电感装置400对应的电感l与对地电容c的关系为:

[0098][0099]

因此,y1对应的值为纯虚数,故-y1为实数。

[0100]

进一步地,得到该内衬子件210对第二射频电源的导纳:

[0101][0102]

进一步地,可以通过将电感调节芯420上移,以增加可调电感装置400的电感,并将电容调节芯610下移,以使该内衬子件210的对地电容c01的电容值达到:

[0103][0104]

上述实施例中所述工艺腔室可以通过协同调节对地电容c01的电容大小和可调电感装置400的电感大小,实现晶圆的选择比不变的情况下,实现晶圆各方向的刻蚀速率的调节。

[0105]

同理,上述实施例所述的工艺腔室还可以通过协同调节对地电容c01的电容大小和可调电感装置400的电感大小,实现晶圆各方向的刻蚀速率不变,提高晶圆各方向的选择比。

[0106]

因此,上述实施所述的工艺腔室可以通过协同调节对地电容c01的电容大小和可调电感装置400的电感大小,实现晶圆各方向刻蚀速率和选择比单一参数的调节。

[0107]

示例性地,在第一射频电源的频率大于第二射频电源的频率的情况下,可以得到上述实施例所述的工艺腔室中晶圆各方向刻蚀参数的调节表,如表1。

[0108]

表1晶圆各方向刻蚀参数的调节表(f1>f2):

[0109][0110]

参照图1和图2,一种可选的实施例中,本发明所述的工艺腔室还包括介质窗1100。示例性地,介质窗1100与下电极装置300相对设置。进一步地,射频线圈1000设置于介质窗1100。可选地,射频线圈1000设置于介质窗1100背离下电极装置300的一侧,以通过介质窗1100使得工艺腔室内的磁场分布更为均匀,进而有益于等离子体的均匀分布,提高晶圆刻蚀个方向刻蚀速率的一致性。

[0111]

示例性地,第一射频电源f1为上射频,第二射频电源f2为下射频。一般情况下,半导体制造工艺过程中,工艺腔室的上射频大于下射频。

[0112]

本发明上文实施例中重点描述的是各个实施例之间的不同,各个实施例之间不同的优化特征只要不矛盾,均可以组合形成更优的实施例,考虑到行文简洁,在此则不再赘述。

[0113]

以上所述仅为本发明的实施例而已,并不用于限制本发明。对于本领域技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本发明的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1