一种基于复合衬底的场效应晶体管及其制作方法

1.本发明涉及半导体技术领域,尤其是涉及一种基于复合衬底的场效应晶体管及其制作方法。

背景技术:

2.伴随着5g时代的到来,半导体及微电子领域的飞速发展,使得人们对于器件性能及速度的需求越来越大。基于以往的经验,集成电路的发展,主要通过减小晶体管尺寸,提高单位面积芯片内的晶体管数量来实现。但是随着集成电路制程发展,芯片内部晶体管数量的增多导致功率密度急剧上升,芯片平均温度升高,甚至引起芯片的局部过热,进一步提升集成电路的性能变得愈加困难。集成电路中的热主要由晶体管等有源器件运算时产生。由于发热量增大,温度不断上升,从而引起互连线的电迁移现象、晶体管运行效率下降以及漏电功率提高。同时芯片制造的可靠性问题也会因为温度的上升而更加严重。因此,散热问题已经成为制约集成电路性能进一步提升的瓶颈。

3.现有的场效应晶体管采用单一金刚石作为场效应晶体管的散热衬底,以解决场效应晶体管工作时的热集中问题,但是现有的场效应晶体管采用单一金刚石作为场效应管的散热衬底,由于金刚石的打孔工艺不成熟,随着金刚石厚度的增加,打孔的难度逐渐增加,而且难以在金刚石的表面进行抛光,导致现有的场效应晶体管的工艺制造难度较大。

技术实现要素:

4.本发明提供了一种基于复合衬底的场效应晶体管及其制作方法,以解决现有的场效应晶体管的工艺制造难度较大的技术问题。

5.本发明的一个实施例提供了一种基于复合衬底的场效应晶体管,包括:

6.基础衬底、复合衬底、单晶硅层、介电层、源极区域、漏极区域和栅极区域;

7.所述基础衬底的表面依次层叠所述复合衬底、所述单晶硅层和所述介电层;

8.所述复合衬底包括金刚石层和多晶硅层,所述金刚石层与所述基础衬底接触,所述多晶硅层与所述单晶硅层接触;

9.所述单晶硅层的两端分别设置有源极掺杂区和漏极掺杂区,所述源极掺杂区的上方设有源极区域,所述漏极掺杂区的上方设有漏极区域;

10.所述介电层设置在所述单晶硅层的表面;

11.所述源极区域设置在所述源极掺杂区的上方的介质层,所述漏极区域设置在所述漏极掺杂区的上方的介质层,所述源极区域和所述漏极区域之间的单晶硅层的未掺杂区的上方的介电层设置有所述栅极区域。

12.进一步的,所述场效应晶体管还包括隔离层,所述隔离层穿透所述单晶硅层和所述多晶硅层与所述金刚石层接触。

13.进一步的,所述源极区域和所述漏极区域之间的单晶硅层的未掺杂区的上方的介电层的长度大于所述栅极区域的长度,所述源极掺杂区的长度大于所述源极区域的长度,

所述漏极掺杂区的长度大于所述漏极区域的长度,且所述栅极区域不与所述漏极区域和所述源极区域连接。

14.进一步的,所述金刚石层包括单晶结构金刚石层和多晶结构金刚石层的其中一种。

15.本发明实施例提供了一种如上述的场效应晶体管的制作方法,包括:

16.提供一基础衬底,在所述基础衬底的表面通过外延形成金刚石层,在所述金刚石层的表面通过外延生成多晶硅层;

17.在临时载板上形成单晶硅,并通过键合的方式转移至所述多晶硅未与所述金刚石层接触的表面;

18.在所述单晶硅层和所述多晶硅层进行深硅蚀刻形成硅深坑,在所述硅深坑内形成隔离带;

19.在所述单晶硅层中形成预设深度的源极掺杂区和漏极掺杂区,并在所述单晶硅层的表面形成介电层;

20.在所述源极掺杂区的上方的介电层上沉积源极结构,在所述漏极掺杂区的上方的介电层上沉积漏极结构,在所述源极区域和所述漏极区域之间的单晶硅层的未掺杂区的上方覆盖的介电层上方沉积栅极结构。

21.进一步的,在所述单晶硅层的表面形成预设深度的源极掺杂区和漏极掺杂区,包括:

22.对单晶硅层进行离子掺杂,剥离所述单晶硅层上的光刻胶并对所述单晶硅层的表面进行抛光,得到源极掺杂区和漏极掺杂区。

23.进一步的,所述介电层的形成方式包括电子束蒸镀、磁控溅射和化学气相沉积。

24.进一步的,所述金刚石层的外延工艺包括离子蒸镀法、溅射法和化学气相沉积法。

25.进一步的,所述多晶硅层和所述单晶硅层的表面采用化学机械抛光方法进行表面抛光。

26.进一步的,所述深硅蚀刻的方法包括koh溶液湿蚀刻法、氟f基化学气体蚀刻法和cl2离子体干蚀刻法的其中一种。

27.在本发明实施例中,复合衬底由金刚石层和多晶硅层组成,其中多晶硅层为通过金刚石层外延形成,通过设置复合衬底作为场效应晶体管的散热衬底,不仅能够有效解决场效应晶体管工作时的热集中问题,而且能够在复合衬底的多晶硅层上进行表面抛光,避免直接对金刚石层进行表面抛光,能够有效降低晶体管场效应管的工艺制造难度。

附图说明

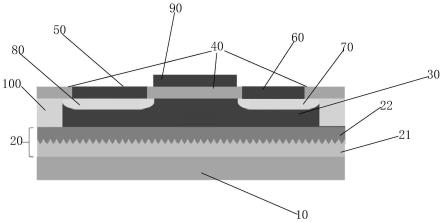

28.图1是本发明实施例提供的一种基于复合衬底的场效应晶体管的结构示意图;

29.图2是本发明实施例提供的一种基于复合衬底的场效应晶体管的制作方法的流程示意图;

30.图3是本发明实施例提供的一种基于复合衬底的场效应晶体管的制作方法的另一流程示意图。

具体实施方式

31.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

32.在本技术的描述中,需要理解的是,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,除非另有说明,“多个”的含义是两个或两个以上。

33.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

34.请参阅图1,本发明的一个实施例提供了一种基于复合衬底20的场效应晶体管,包括:

35.基础衬底10、复合衬底20、单晶硅层30、介电层40、源极区域50、漏极区域60和栅极区域90;

36.基础衬底10的表面依次层叠复合衬底20、单晶硅层30和介电层40;

37.复合衬底20包括金刚石层21和多晶硅层22,金刚石层21与基础衬底10接触,多晶硅层22与单晶硅层30接触;

38.单晶硅层30的两端分别设置有源极掺杂区80和漏极掺杂区70,源极掺杂区80的上方设有源极区域50,漏极掺杂区70的上方设有漏极区域60;

39.介电层40设置在单晶硅层30的表面;

40.源极区域50设置在源极掺杂区80的上方的介质层,漏极区域60设置在漏极掺杂区70的上方的介质层,在源极区域50和漏极区域60之间的单晶硅层30的未掺杂区的上方的介电层40设置栅极区域90。

41.在本发明实施例中,复合衬底20由金刚石层21和多晶硅层22组成,其中多晶硅层22为通过金刚石层21外延形成,通过设置复合衬底20作为场效应晶体管的散热衬底,不仅能够有效解决场效应晶体管工作时的热集中问题,而且能够在复合衬底20的多晶硅层22上进行表面抛光,避免直接对金刚石层21进行表面抛光,能够有效降低晶体管场效应管的工艺制造难度。

42.在一个实施例中,场效应晶体管还包括隔离层100,隔离层100穿透单晶硅层30和多晶硅层22与金刚石层21接触。

43.本发明实施例中的隔离层100为氧化硅隔离层100,其形成方法包括:采用曝光/显影的手段,在单晶硅表面形成图案,对单晶硅及多晶硅层22进行深硅蚀刻形成硅深孔,在硅深孔内沉积氧化硅并剥离光刻胶,形成氧化硅的隔离层100,该隔离层100穿透单晶硅层30和多晶硅层22与金刚石层21接触。

44.在一个实施例中,源极区域50和漏极区域60之间的单晶硅层30的未掺杂区的上方

的介电层40的长度大于栅极区域90的长度,源极掺杂区80的长度大于源极区域50的长度,漏极掺杂区70的长度大于漏极区域60的长度,且栅极区域90不与漏极区域60和源极区域50连接。

45.在一个实施例中,金刚石层21包括单晶结构金刚石层21和多晶结构金刚石层21的其中一种。

46.在本发明实施例中,金刚石层21可以为单晶体结构也可以为多晶体结构,金刚石的厚度为1μm-10μm;金刚石层21可以进行表面抛光,也可以不进行表面抛光;金刚石的导热率在136-2000w/(m

·

k)。

47.实施本发明实施例,具有以下有益效果:

48.在本发明实施例中,复合衬底20由金刚石层21和多晶硅层22组成,其中多晶硅层22为通过金刚石层21外延形成,通过设置复合衬底20作为场效应晶体管的散热衬底,不仅能够有效解决场效应晶体管工作时的热集中问题,而且能够在复合衬底20的多晶硅层22上进行表面抛光,避免直接对金刚石层21进行表面抛光,能够有效降低晶体管场效应管的工艺制造难度。

49.请参阅图2,本发明实施例提供了一种如上述的场效应晶体管的制作方法,包括:

50.s1、提供一基础衬底10,在基础衬底10的表面通过外延形成金刚石层21,在金刚石层21的表面通过外延生成多晶硅层22;

51.在本发明实施例中,基础衬底10包括硅晶圆,通过氧化硅晶圆表面,外延生成金刚石层21,清除金刚石层21表面的杂质和污染处之后,通过异质外延的方式生成多晶硅层22,并采用化学机械抛光方法对多晶硅层22表面进行打磨处理。

52.s2、在临时载板上形成单晶硅,并通过键合的方式转移至多晶硅未与金刚石层21接触的表面;

53.在本发明实施例中,键合的方式包括直接键合方式,即经过表面处理的两个样品,先在室温下进行预键合,然后在高温下(500-1000℃)退火,最后直接键合成为整体。

54.s3、在单晶硅层30和多晶硅层22进行深硅蚀刻形成硅深坑,在硅深坑内形成隔离带;

55.在本发明实施例中,隔离带的填充工艺包括pecvd、mocvd、lpcvd等化学气相沉积方式。

56.s4、在单晶硅层30中形成预设深度的源极掺杂区80和漏极掺杂区70,并在单晶硅层30的表面形成介电层40;

57.s5、在源极掺杂区80的上方的介电层40上沉积源极结构,在漏极掺杂区70的上方的介电层40上沉积漏极结构,在源极区域50和漏极区域60之间的单晶硅层30的未掺杂区的上方覆盖的介电层40上方沉积栅极结构。

58.在本发明实施例中,采用曝光/显影的方法,在介电层40表面进行开孔,从而暴露出介电层40的源极掺杂区80和漏极掺杂区70。其中,介电层40的材料包括sio2,si3n4、sioxny、ta2o5、tio2、al2o3、硅酸盐、铝酸盐,以及hf、zr、稀土元素的氧化物。栅极、源极和漏极材料包括金属或金属合金。

59.请参阅图3,为本发明实施例提供的一种基于复合衬底20的场效应晶体管的制作方法的另一流程示意图。

60.在一个实施例中,在单晶硅层30的表面形成预设深度的源极掺杂区80和漏极掺杂区70,包括:

61.对单晶硅层30进行离子掺杂,剥离单晶硅层30上的光刻胶并对单晶硅层30的表面进行抛光,得到源极掺杂区80和漏极掺杂区70。本发明实施例在对单晶硅层30进行离子掺杂之前,还包括:采用曝光/显影的手段,在单晶硅表面形成图案。

62.在本发明实施例中,光刻胶可以为正性光刻胶,也可以为负性光刻胶。

63.在一个实施例中,介电层40的形成方式包括电子束蒸镀、磁控溅射和化学气相沉积。

64.在一个实施例中,金刚石层21的外延工艺包括离子蒸镀法、溅射法和化学气相沉积法。

65.在一个实施例中,多晶硅层22和单晶硅层30的表面采用化学机械抛光方法进行表面抛光,经过抛光处理后的多晶硅层22的表面粗糙度《15nm。

66.在一个实施例中,深硅蚀刻的方法包括koh溶液湿蚀刻法、氟f基化学气体蚀刻法和cl2离子体干蚀刻法的其中一种。

67.实施本发明实施例,具有以下有益效果:

68.本发明实施例通过在基础衬底10的表面外延形成金刚石层21,在金刚石层21的表面通过外延生成多晶硅层22,能够在相同衬底厚度的情况下,有效减小金刚石层21衬底的厚度,从而能够有效降低金刚石层21打孔的难度;而且本发明实施例在金刚石层21额表面外延晶格结构相近的多晶硅层22,能够有效降低材料的形变,能够有效提高场效应晶体管的工作稳定性。

69.进一步的,本发明实施例的复合衬底20由金刚石层21和多晶硅层22组成,其中多晶硅层22为通过金刚石层21外延形成,通过设置复合衬底20作为场效应晶体管的散热衬底,不仅能够有效解决场效应晶体管工作时的热集中问题,而且能够在复合衬底20的多晶硅层22上进行表面抛光,避免直接对金刚石层21进行表面抛光,能够有效降低晶体管场效应管的工艺制造难度。

70.以上是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1