一种柔性电感及其制备方法与流程

1.本发明属于柔性无源器件领域,涉及柔性电感,具体提供一种柔性电感及其制备方法。

背景技术:

2.柔性电子是将有机/无机材料电子器件制作在柔性/可延性基板上的新兴电子技术,柔性电子具有轻薄、可弯曲、可折叠、可拉伸等特性,在国防、通信、能源、医疗等领域具有重大的工程应用价值。近些年来,广大科研工作者展开了对柔性无线通讯系统的研究,柔性微波单片集成电路作为其中的子模块受到了广泛关注;高性能的柔性微波单片集成电路需要高性能的柔性无源器件,柔性电感作为的基本的柔性无源器件之一,在匹配、滤波等方面起着重要作用。

3.柔性电感是通过在柔性衬底上生长金属薄膜电感结构实现的,柔性衬底材料常用有机物材料,如:pet、pi、pdms等,但其制备过程与传统工艺不兼容,存在热变形,光刻对准精度差等问题;同时,传统介质层如al2o3、hfo2等介电常数较大,且应力限度低;因此,目前柔性无源电感存在工作频段相对较低、应力限度较低等问题,难以适合更复杂的应用环境;如何制备一种可稳定工作在高频、具有良好机械性能,且具有多种应用场景的柔性电感成为研究的重点。

技术实现要素:

4.本发明目的在于针对现有技术所存在的问题、提供一种柔性电感及其制备方法,所述柔性电感具有高截止频率、高机械强度以及复杂环境高适应性等优点;本发明的柔性电感中采用parylene-n薄膜作为柔性介质层,并通过平面螺旋金属层与金属引线层埋置的创新结构设计,有效提升了电感截止频率和应力限度;同时,匹配硅片载体剥离方法的制备工艺,使得制备得柔性电感不仅具有良好的电学性能和机械性能,还具有较强的温度稳定性、生物兼容性,拓宽了器件的应用前景。

5.为实现上述目的,本发明采用的技术方案如下:

6.一种柔性电感,包括:柔性衬底层、平面螺旋金属层、柔性介质层及金属引线层,其特征在于,所述柔性衬底层上表面开设有第一图形化凹槽,所述平面螺旋金属层埋置于第一图形化凹槽内,所述柔性介质层覆盖于平面螺旋金属层上表面、且柔性介质层上表面开设有第二图形化凹槽,所述金属引线层埋置于第二图形化凹槽内,所述平面螺旋金属层与金属引线层通过贯穿柔性介质层的金属通孔连接。

7.进一步的,所述柔性介质层材料为parylene-n,其厚度为:3~5μm;需要说明的是:柔性介质层的厚度太薄会造成平面螺旋金属层与金属引线层在刻蚀过程中短接、太厚会增加通孔制备的难度,故在本发明中设置厚度为3~5μm。

8.进一步的,所述柔性衬底材料为parylene-n,其厚度为20~50μm;需要说明的是:parylene-n化学构成为聚对二甲苯,此材料致密无孔,具有较好的生物兼容性,可防止遭受

液体、潮气、盐雾、化学物品和常见气体的侵蚀,此外,parylene-n还具有极低的介电常数以及良好的绝缘性能;而parylene-n作为衬底,其厚度太薄难以形成有效的机械强度、容易破裂,厚度太厚会导致弯曲能力下降,故在本发明中设置为20~50μm。

9.进一步的,所述平面螺旋金属层的构成材料从下至上依次为金属ti/cu/au,厚度依次为20~50nm/0.4~2μm/20~50nm;需要说明的是:金属ti作为粘附层,金属cu作为主要导电层、厚度需要匹配实际电流承受能力,金属au用于防止暴露在空气中的cu氧化。

10.进一步的,所述金属引线层的构成材料从下至上依次为金属ti/cu/au,厚度为20~50nm/0.4~2μm/20~50nm。

11.进一步的,所述第一图形化凹槽的深度为:0.2~2μm,所述第二图形化凹槽的深度为:0.2~2μm。

12.进一步的,所述通孔深度与介质层厚度保持一致,金属材料和厚度与金属引线层保持一致。

13.上述柔性电感的制备方法,其特征在于,包括以下步骤:

14.步骤1.采用预清洗的硅片作为载体,利用化学气相沉积方法在载体上生长柔性衬底层;

15.步骤2.在柔性衬底层上旋涂光刻胶,再依次进行前烘、光刻显影完成平面螺旋金属层的图形定义;再基于平面螺旋金属层的图形定义采用rie干法刻蚀工艺于柔性衬底层上表面形成第一图形化凹槽;

16.步骤3.在第一图形化凹槽上采用磁控溅射工艺溅射金属ti粘附层,再于金属ti粘附层上采用电子束蒸发工艺依次生长金属cu层和金属au层,形成平面螺旋金属层;

17.步骤4.在平面螺旋金属层上采用化学气相沉积方法制备柔性介质层;

18.步骤5.在柔性介质层上旋涂光刻胶,再依次进行前烘、光刻显影完成通孔的图形定义;再基于通孔的图形定义采用rie干法刻蚀工艺形成贯穿柔性介质层的通孔;

19.步骤6.在柔性介质层上旋涂光刻胶,再依次进行前烘、光刻显影完成金属引线层的图形定义;再基于金属引线层的图形定义采用rie干法刻蚀工艺于柔性介质层上表面形成第二图形化凹槽;

20.步骤7.采用与步骤3相同磁控溅射工艺实现通孔金属化与金属引线层制备;

21.步骤8.在载体表面划片打开柔性衬底层、形成溶液进入窗口,再于丙酮中浸泡实现自动脱落剥离,最终得到柔性电感。

22.进一步的,所述磁控溅射工艺中温度≤100℃,电子束蒸发工艺中温度≤80℃。

23.进一步的,所述rie干法刻蚀工艺的具体工艺为:刻蚀气体为氧气,气体流速为50

±

10sccm、功率为100~300w、气压为40

±

10mtorr。

24.本发明的有益效果在于:

25.本发明提供一种柔性电感及其制备方法,柔性电感中采用特定厚度的parylene-n薄膜分别作为柔性衬底与柔性介质层,降低介电常数以提升柔性电感的截止频率,同时提升柔性电感的机械性能;并且匹配平面螺旋金属层于柔性衬底的埋置结构、金属引线层于柔性介质层的埋置结构,增强金属与parylene-n之间的结合强度,进一步提升柔性电感的机械性能;同时,该柔性电感在制备过程中采用硅片作为载体、减小制备过程中的形变带来的误差,使用rie干法刻蚀技术处理材料表面、增强金属粘附性并实现金属埋置结构;最终,

本发明的柔性电感不仅具有良好的电学性能和机械性能,还具有较强的环境稳定性和生物兼容性,拓宽了器件的应用前景。

附图说明

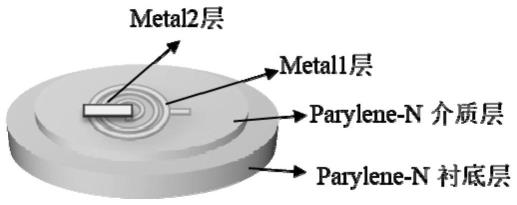

26.图1为实施例1中柔性电感的结构示意图。

27.图2为实施例1中柔性电感的制备工艺流程图。

28.图3为对比例1中采用pi为介质层的柔性电感结构示意图。

29.图4为对比例2中采用al2o3为介质层的柔性电感结构示意图。

30.图5为实施例1与对比例1、2在相同感值下的截止频率仿真结果对比图。

具体实施方式

31.为了使得本发明的目的、技术方案和有益效果更加清楚,下面结合附图和实施例对本发明做进一步详细说明。

32.实施例1

33.本实施例提供一种柔性电感,其结构如图1所示,具体包括:柔性衬底层、平面螺旋金属层、柔性介质层及金属引线层,其中,所述柔性衬底层上表面开设有第一图形化凹槽,所述平面螺旋金属层埋置于第一图形化凹槽内,所述柔性介质层覆盖于平面螺旋金属层上表面、且柔性介质层上表面开设有第二图形化凹槽,所述金属引线层埋置于第二图形化凹槽内,所述平面螺旋金属层与金属引线层通过贯穿柔性介质层的金属通孔连接。

34.本实施例中,所述柔性介质层材料为parylene-n,其厚度为3μm;所述柔性衬底材料为parylene-n,其厚度为30μm;所述平面螺旋金属层的构成材料从下至上依次为金属ti/cu/au、厚度依次为20nm/1.9μm/20nm,所述金属引线层金属材料及厚度与平面螺旋金属层相同;所述通孔深度与介质层保持一致,金属材料及厚度与金属引线层保持一致;所述第一图形化凹槽的深度为200nm,所述第二图形化凹槽的深度为1500nm。

35.上述柔性电感由以下步骤制备:

36.步骤1.采用预清洗的两寸硅片作为载体,利用化学气相沉积方法在2寸硅片载体上生长30μm厚的parylene-n薄膜、作为柔性电感的柔性衬底层,生长过程中保持常温,如图2(a)所示;

37.步骤2.在步骤1制备的带有parylene-n薄膜的硅片上,旋涂厚度为6μm的光刻胶,如图2(b)所示;旋涂结束后,依次进行前烘、光刻显影完成平面螺旋电感图形的定义,如图2(c)所示;再采用rie氧等离子体刻蚀未被光刻胶覆盖的parylene-n区域,于parylene-n薄膜上表面形成第一图形化凹槽;rie氧等离子体刻蚀的具体工艺为:气体的流速为50sccm、功率为100w、气压为40mtorr、刻蚀至深度为200nm,如图2(d)所示;

38.步骤3.在步骤2的第一图形化凹槽上采用磁控溅射工艺溅射金属ti粘附层,其厚度为20nm,溅射过程中温度≤100℃;再于金属ti粘附层上采用电子束蒸发工艺依次生长金属cu层和金属au层,其厚度分别为1.9μm和20nm,生长过程中温度≤80℃;生长结束后形成平面螺旋电感结构,如图2(e)所示;

39.步骤4.在步骤3的基础上采用化学气相沉积方法制备厚度为3μm的parylene-n薄膜、作为柔性介质层,生长过程中保持常温,如图2(f)所示;

40.步骤5.在柔性介质层上旋涂厚度为4μm光刻胶,再依次进行前烘、光刻显影完成通孔图形区的定义,如图2(g)所示;再采用与步骤3相同气体参数的rie氧等离子体刻蚀工艺刻穿介质层得到通孔结构,如图2(h)所示;

41.步骤6.采用与步骤2相同光刻工艺完成金属引线图形的定义,如图2(i)所示;再采用与步骤2相同气体参数的rie氧等离子体刻蚀工艺于柔性介质层上表面形成深度为1.5μm的第二图形化凹槽,如图2(j)所示;

42.步骤7.采用与步骤3相同磁控溅射工艺实现通孔金属化与金属引线层制备,如图2(k)所示;

43.步骤8.在载体正面划片打开parylene-n层,形成溶液进入窗口,于丙酮中浸泡2h实现电感自动脱落剥离,从而得到最终的柔性电感,如图2(l)所示。

44.对比例1

45.本对比例提供一种柔性电感器,其结构图如图3所示,与实施例1相比,唯一区别在于:所述柔性介质层采用pi介质层,其余均保持一致。

46.对比例2

47.本对比例提供一种柔性电感器,其结构图如图4所示,与实施例1相比,唯一区别在于:所述柔性介质层采用al2o3介质层,其余均保持一致。

48.对本发明实施例1与对比例1、2进行仿真测试,结果如图5所示;由图可见,相比于对比例1,虽然二者同为柔性材料,但实施例1的截止频率有了很大的提高;相比于对比例2,实施例1的对比例频率更高,而且对比例2的机械性能远远落后于对比例1。由此可见,相比于传统方案,实施例1能兼顾优良机械性能和电学性能。

49.以上所述,仅为本发明的具体实施方式,本说明书中所公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换;所公开的所有特征、或所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以任何方式组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1