一种感温PTC热敏电阻器及其制备方法与流程

一种感温ptc热敏电阻器及其制备方法

技术领域

1.本发明涉及热敏电阻技术领域,尤其涉及一种感温ptc热敏电阻器及其制备方法。

背景技术:

2.陶瓷ptc热敏电阻器作为温度传感器使用由来已久,主要应用大型电机线圈绕组温度感测,通过温度变化引起热敏电阻值得变化,从而将型号传达给控制器,通过控制器再控制电机运转效率,降低电极温升,从而保护电机,而传统的陶瓷ptc热敏电阻器是将芯片焊接引线,然后在芯片头部涂装树脂,树脂外在增加套管,此制作方式导致感温头部体积大,感温头部直径od均在3-3.5mm,无法继续缩小,感温头部越大,其温度反应速度越慢。同时感温头部直径od尺寸越大,其在安装空间程度上受一定限制,传统的树脂加套管防护,其不存在据对的密封,芯片在长期使用中,因氧等其它还原气体的进入,导致产品的阻值会发生漂移,产品稳定性降低。

3.如公开号为cn112837875a的一种高可靠玻封二极管ptc热敏电阻器及制备方法,包括玻封管壳、第一连接引线和第二连接引线,玻封管壳具有封装管腔,玻封管壳的封装管腔安装有ptc热敏电阻芯片,第一连接引线由第一引线和第一引线柱组成,第二连接引线由第二引线和第二引线柱组成,第一引线柱配合安装于玻封管壳上部区域,第二引线柱配合安装于玻封管壳下部区域,第一引线柱端部通过第一焊接片与ptc热敏电阻芯片上表面焊接固定,第二引线柱端部通过第二焊接片与ptc热敏电阻芯片下表面焊接固定。本发明采用玻封管壳进行整体封装,其电阻芯片与连接引线实现了良好的过渡连接,可有效消除接触电阻,具有良好的ptc效应、质量轻、稳定性好、高可靠性、寿命长等优点。

4.如公开号cn105006317a的一种玻璃封装ptc热敏电阻及其制作方法,该ptc热敏电阻包括密封的玻璃管以及设于该玻璃管内的ptc芯片,所述ptc芯片上下表面均有设有导电胶层,导电胶层与ptc芯片上下表面分布的电极相连,每个导电胶层还与一条引线相连,所述引线穿过玻璃管与外界相通。本发明所提供的ptc热敏电阻及其制作方法,用导电胶将引线粘结在ptc芯片的上下表面,避免了焊接高温对ptc芯片产生的不良影响;通过密封的玻璃管使ptc芯片与外界保持良好的隔绝,保证产品的耐用性;同时通过对材料的选择以及封装过程气氛的优化,使产品的最终结构具有良好的稳定性,且能满足目标要求。

5.上述两个现有技术均在用轴向玻璃封装,引线在产品两端,感温头部在中间,这种方式二极管的体积较大,制作成温度传感器必须将例外一端引线折弯,最终导致感温头部远大于3mm,同时二极管玻璃长度通常为4-5mm,体积过大,在电机绕组埋入线圈中,影响线圈平衡,同时压力包裹下容易碎裂。

技术实现要素:

6.本发明实施例提供一种感温ptc热敏电阻器及其制备方法,以解决上述传统的感温头部直径过大,在安装空间程度上受一定限制且温度反应速度过慢,同时,又因氧等其它还原气体的进入,导致产品的阻值会发生漂移,产品稳定性降低的问题。

7.为了解决上述技术问题,本发明是这样实现的:

8.第一方面,本发明实施例提供了一种感温ptc热敏电阻器,包括:密封的单端玻璃管及设于该单端玻璃管内的陶瓷ptc热敏电阻器芯片,所述陶瓷ptc热敏电阻器芯片的左右表面溅射有电极层,且电极层相连有头部涂抹导电银胶的镀镁丝引线,所述镀镁丝引线径向引出穿过单端玻璃管与外界相通;按照国际标准din-4408与din-44082为基准,使该温度传感ptc热敏电阻阻值在100ω以内,其芯片温度系数达到20%以上,完全满足din-4408与din-44082对保护温度点的变化要求,同时玻璃封装,解决了在电机复杂环境下的长期可靠应用。

9.本发明进一步设置为:所述陶瓷ptc热敏电阻器芯片的材料组成如下:

10.baco351.86%-51.92%;

11.srco30.55%-6.0%;

12.caco37.58%-7.62%;

13.pbo0.55%-6.0%;

14.tio231.02%-31.08%;

15.y2o30.16%-0.20%;

16.sio20.13%-0.19%;

17.mn(cl)20.01%-0.0114%;

18.bi2o30.10%-0.14%。

19.配方中srco3和pbo作为居里温度移动剂可以进行调整,制作保护护点低的产品时,srco3比例增加,pbo比例减少;制作保护点高的产品时,srco3比例减少,pbo比例增加。

20.配方组成参杂bi2o3稀有元素,可提升晶粒一致性,抑制异常晶粒生长,提升温度系数α≧20%。

21.又由于该芯片作为超小尺寸使用,所以电阻率在6-9ω/cm,配方中采用过量tio2来降低电阻率,实现低阻50-100欧姆芯片。

22.本发明进一步设置为:所述单端玻璃管的熔点为620℃-630℃,且直径od为1.25mm-1.30mm,其整体感温头部直径od在1.3mm以内,确保了小于1.5s的响应速度。

23.第二方面,本发明实施例提供了一种感温ptc热敏电阻器的制备方法,包括以下步骤:

24.s1、制备所述陶瓷ptc热敏电阻器芯片;

25.s2、使用引线成型机进行径向双镀镁丝引线加工;

26.s3、所述镀镁丝引线成型后,通过自动玻封机将银胶涂抹在其端头;

27.s4、通过自动玻封机的震动转盘将所述陶瓷ptc热敏电阻器芯片自送输送到所述镀镁丝引线的端部后,通过夹具将所述陶瓷ptc热敏电阻器芯片安装在所述镀镁丝引线端头,并利用银膏粘接固定;

28.s5、通过自动玻封机震动盘将所述单端玻璃套管送装在步骤s4加工后的陶瓷ptc热敏电阻器芯片外部。

29.s6、装配后送入单端自动玻封设备,其设定其预热温度在350-450℃,玻壳熔化高温点650-680℃,高温点保持时间≥1min;

30.s7、自然冷却到室温,完成制作。

31.本发明进一步设置为:在步骤s1中,制备所述陶瓷ptc热敏电阻器芯片包括以下步骤:

32.s10、配比制粉后通过干压成型,制成尺寸为20x25mm、厚度为1mm的方形块,便于后期裁切修剪和组合搬运;

33.s11、将所述方形块通过高温1360℃烧结成瓷片后,进行双平面磨处理至厚度为0.35mm,使用超声波清洗干净,防止杂物混合进入,造成烧制成品受热不均而开裂的问题;

34.s12、所述瓷片装入铝板掩膜版夹具中,进入真空腔内,在100℃烤箱中烘干30min,烘干为了防止后续磁控溅射层内含杂有水泡,影响磁控溅射层的平整度,也防止了磁控溅射层起泡开裂而脱落的问题;

35.s13、将所述掩膜版放在磁控溅射设备预制架上进行溅射处理,其底层电极采用镍铬合金,中间采用铜为过渡层,表层采用银覆盖,获得初级芯片,镍铬合金具有高强度和抗腐蚀性,与铁和镍组成的合金俗称不锈钢,延长本装置的使用寿命;

36.s14、将所述初级芯片通过高精度划片机,切割成0.55x0.55mm的陶瓷ptc热敏电阻器芯片,其阻值在50-100ω,按照国际标准din-4408与din-44082为基准,使该温度传感ptc热敏电阻阻值在100ω以内,其芯片温度系数达到20%以上,完全满足din-4408与din-44082对保护温度点的变化要求。

37.本发明进一步设置为:在步骤s13中,所述底层电极中镍铬比例为4:1,溅射厚度为0.15-0.2um;

38.所述过渡层的溅射厚度为0.3-0.4um;所述表层的溅射厚度为0.3-0.5um,防止溅射层厚度过大而造成散热效果下降,厚度过小而易于刮擦脱离的问题。

39.综上所述,本发明的有益效果为:

40.与现有技术相比,在本发明实施例中,开发出超小尺寸陶瓷芯片,通过径向玻璃封装,其ptc热敏电阻器的感温头直径od能有效缩小,更加有利于电机线圈绕组预埋,同时感温速度增加,更能有效面临更加恶劣的高温高湿等环境,同时采用本发明的制备方法,工艺长期工作更加稳定,反应速度更快,超小的感温头部可以应用于更小更细的电机线圈中进行温度感测,相比传统感温3-5年的工作寿命,该径向单端玻璃封装ptc热敏电阻器可以长期有效达10年以上。

附图说明

41.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

42.图1为本发明实施例中的一种感温ptc热敏电阻器的结构示意图。

43.图中:1、单端玻璃管;2、陶瓷ptc热敏电阻器芯片;3、镀镁丝引线。

具体实施方式

44.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施

例,都属于本发明保护的范围。

45.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“顶/底端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

46.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通;对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

47.实施例1

48.如图1所示,本发明提供一种感温ptc热敏电阻器,按照国际标准din-4408与din-44082为基准,使该温度传感ptc热敏电阻阻值在100ω以内,其芯片温度系数达到20%以上,完全满足din-4408与din-44082对保护温度点的变化要求,同时玻璃封装,解决了在电机复杂环境下的长期可靠应用。

49.通过密封的单端玻璃管1以及该单端玻璃管1内的陶瓷ptc热敏电阻器芯片2,通过镀镁丝引线3端涂抹银胶与陶瓷ptc热敏电阻器芯片2左右面电极结合,例外一端引线通过单端玻璃管1与外界相通。

50.单端玻璃管1内封装的陶瓷ptc热敏电阻器芯片2的材料组成如下:

51.baco351.86%;

52.srco30.55%;

53.caco37.58%;

54.pbo0.55%;

55.tio231.02%;

56.y2o30.16%;

57.sio20.13%;

58.mn(cl)20.01%;

59.bi2o30.10%。

60.配方中srco3和pbo作为居里温度移动剂可以进行调整,制作保护护点低的产品时,srco3比例增加,pbo比例减少。

61.制作保护点高的产品时,srco3比例减少,pbo比例增加。

62.配方组成参杂bi2o3稀有元素,提升晶粒一致性,抑制异常晶粒生长,提升温度系数α≧20%。

63.由于该芯片作为超小尺寸使用,所以电阻率在6-9ω/cm,配方中采用过量tio2来降低电阻率,实现低阻50-100欧姆芯片。

64.按照上述比例称量配置粉体,按照料去离子水比1:1.5比例进行球磨20h,烘干后用1180℃进行预烧,完成后进行二次球磨,按照料去离子水比1:1.5比例球磨22h,将球磨后的料烘干,添加14%的pva溶液,制作成有流动性粉体。

65.单端玻璃管1的熔点为625℃,且最大直径od为1.3mm,其引线采用通用镀镁丝引线3。

66.一种感温ptc热敏电阻器的制备方法,包括以下步骤:

67.步骤一、制备陶瓷ptc热敏电阻器芯片2。

68.10)配比制粉后通过干压成型,制成尺寸为20x25mm、厚度为1mm的方形块,便于后期裁切修剪和组合搬运。

69.11)将方形块通过高温1360℃烧结成瓷片后,进行双平面磨处理至厚度为0.35mm,使用超声波清洗干净,防止杂物混合进入,造成烧制成品受热不均而开裂的问题。

70.12)瓷片装入铝板掩膜版夹具中,在100℃烤箱中烘干30min,烘干为了防止后续磁控溅射层内含杂有水泡,影响磁控溅射层的平整度,也防止了磁控溅射层起泡开裂而脱落的问题。

71.13)将掩膜版放在磁控溅射设备预制架上进行溅射处理,其底层电极采用镍铬合金,镍铬合金具有高强度和抗腐蚀性,与铁和镍组成的合金俗称不锈钢,延长本装置的使用寿命;中间采用铜为过渡层,表层采用银覆盖,获得初级芯片;底层电极中镍铬比例为4:1,溅射厚度为0.15-0.2um;过渡层的溅射厚度为0.3-0.4um;表层的溅射厚度为0.3-0.5um;防止了溅射层厚度过大而造成散热效果下降,厚度过小而易于刮擦脱离的问题。

72.14)将初级芯片通过高精度划片机,切割成0.55x0.55mm的陶瓷ptc热敏电阻器芯片2,其阻值在50-100ω。

73.步骤二、使用引线成型机进行径向双镀镁丝引线3加工。

74.步骤三、镀镁丝引线3成型后,通过自动玻封机将银胶涂抹在其端头。

75.步骤四、通过自动玻封机的震动转盘将陶瓷ptc热敏电阻器芯片2自送输送到镀镁丝引线3的端部后,通过夹具将陶瓷ptc热敏电阻器芯片2安装在镀镁丝引线3端头,并利用银膏粘接固定。

76.步骤五、通过自动玻封机震动盘将单端玻璃套管1送装在步骤四加工后的陶瓷ptc热敏电阻器芯片2外部,进行安装前的限位固定。

77.步骤六、装配后送入单端自动玻封设备,其设定其预热温度在350-450℃,玻壳熔化高温点650-680℃,高温点保持时间1min,烘干粘接膏使得装配位置更加牢固。

78.步骤七、自然冷却到室温,完成制作。

79.实施例2

80.本实施例所提供的感温ptc热敏电阻器及其制备方法大致和实施例1相同,其主要区别在于:单端玻璃管1内封装的陶瓷ptc热敏电阻器芯片2的材料组成如下:

81.baco351.99%;

82.srco30.58%;

83.caco37.60%;

84.pbo0.58%;

85.tio231.05%;

86.y2o30.18%;

87.sio20.16%;

88.mn(cl)20.0107%;

89.bi2o30.12%。

90.实施例3

91.本实施例所提供的感温ptc热敏电阻器及其制备方法大致和实施例1相同,其主要区别在于:单端玻璃管1内封装的陶瓷ptc热敏电阻器芯片2的材料组成如下:

92.baco351.92%;

93.srco36.0%;

94.caco37.62%;

95.pbo6.0%;

96.tio231.08%;

97.y2o30.20%;

98.sio20.19%;

99.mn(cl)20.0114%;

100.bi2o30.14%。

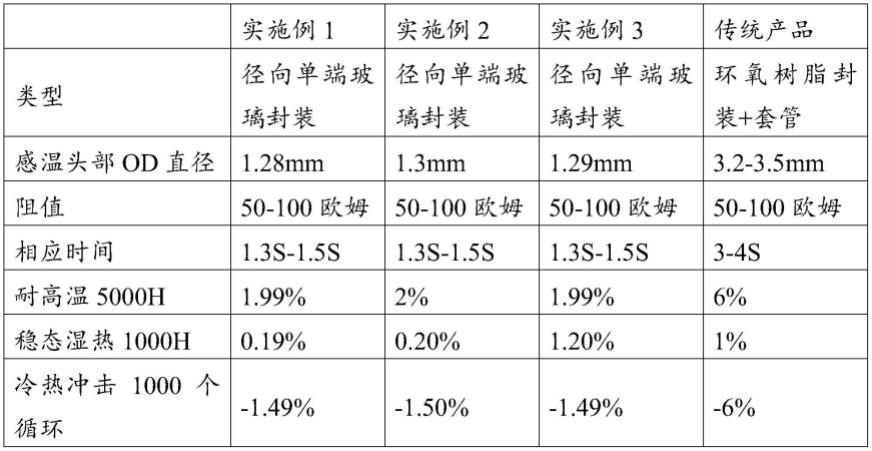

101.性能测试

102.本发明为了确保其该感温径向单端玻璃封装ptc热敏电阻器的长期可靠性,特采用本发明实施例1-3的样品与传统感温规格进行各项对比,包括感温头部od直径、阻值、相应时间、耐高温5000h、稳态湿热1000h、冷热冲击1000个循环六个性能进行测试。测试结果如表1所示:

103.表1性能对比表

[0104][0105]

通过上述实验数据表面可知所制产品已经达到开发目标,比传统的感温制作工艺长期工作更加稳定,反应速度更快,超小的感温头部可以应用于更小更细的电机线圈中进行温度感测。相比传统感温3-5年的工作寿命,该径向单端玻璃封装ptc热敏电阻器可以长期有效达10年以上。

[0106]

上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本发明的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1