高强度有机硅硅橡胶盘形悬式瓷、玻璃复合绝缘子的制作方法

1.本发明涉及电力输送领域,尤其涉及一种高强度有机硅硅橡胶盘形悬式瓷、玻璃复合绝缘子。

背景技术:

2.随着工农业生产的迅速发展,一方面大气污染日益严重、污秽加重、环境恶化,另一方面交、直流超/特高压输电线路工程不断建设,电压升高、网络扩大和交直流联网不断增多,导致电力系统污闪事故不断发生,涉及范围广、停电时间长,严重威胁着电力系统和输变电设备的安全运行,同时给国民经济带来重大的经济损失。每年冬季期间,全国电网发生的污闪跳闸次数数以千计,有时危及到省级电网的安全。对日益紧张的电力供电也造成了严重的影响。因此,防污闪工作一直是电网必须面对的重要课题。

3.目前国内电网运行使用的绝缘子有盘形悬式瓷、玻璃绝缘子、棒形复合绝缘子,盘形悬式瓷、玻璃复合绝缘子和涂rtv防污闪涂料四种,以下对这四种绝缘子产品进行对比分析:

4.棒型复合绝缘子在实际运行中发生过脱棒,芯棒断裂,复合伞裙出现变硬、变脆、粉化、开裂、起痕、树枝状通道、密封破坏、机械程度下降等,在特殊天气条件下,易发生闪络、击穿故障,造成线路停电事故。从该产品生产工艺上分析:两种生产工艺,一是用模具,采用高温硫化硅橡胶,根据产品电压等级分一段、二段、三段式模压或注射生产,工艺上芯棒与金具用压接机进行压接,国网规定该设备必须配备超声波设备进行检测,防止压接处芯棒压裂,在实际生产中有许多隐性裂纹检测不到,造成运行中脱棒或断棒发生。另一方面,硫化前玻璃纤维芯棒需要涂偶联剂,由于偶联剂质量问题,工艺问题或涂敷不均匀、漏涂,造成芯棒与硅橡胶伞裙脱裂,使其绝缘强度大大下降,造成电气击穿。另一种生产工艺,玻璃纤维芯棒用高温硫化硅橡胶硫化裹覆,然后用模具高温硫化硅橡胶模压伞裙,用室温硫化硅橡胶逐片粘接。由于粘接用胶寿命低,运行中粘接胶老化,造成伞裙脱落,整串绝缘子功能下降,造成事故,同时该产品不能使用在耐张串,只能使用在直线串线路中。

5.现运行中的盘形悬式瓷、玻璃复合绝缘子,再生产工艺上分两种:一是用高温硫化硅橡胶,用模具整体模压生产,该生产工艺首先清理绝缘子伞裙,沟槽,要求清洁度高。然后均匀涂偶联剂,不允许有空白,否则硫化后造成气泡,影响绝缘强度。如偶联剂质量不合格,其硫化后硅橡胶套附着力很差,造成胶套开裂。同时硫化后硅橡胶套与钢帽结合处,需要用室温硫化硅橡胶密封,由于室温硫化硅橡胶寿命低,给产品留下致命缺陷,在运行中开裂使绝缘强度大大降低造成事故。在施工中,该绝缘子不允许踩踏。目前电网主要使用瓷复合绝缘子,瓷绝缘子是由车削生产的,其轴向、径向偏差大,生产时模具加压硫化瓷绝缘子破碎率可达10%,造成生产成本大大提高。高温高压易造成瓷伞裙裂纹,硅橡胶硫化包裹后不易发现,造成产品安全隐患。二是用模具制作硅橡胶伞套。用室温硫化硅橡胶进行粘接和密封。因为室温硫化硅橡胶寿命一般为3-5年,另一个原因粘接时绝缘子表面和沟槽清理没有达到工艺要求,粘接后,绝缘子与胶套之间有杂质和气泡,造成硅橡胶穿孔,形成永久性击

穿通道。

6.再一种是盘形悬式瓷、玻璃绝缘子涂rtv防污闪涂料,在运行线路绝缘子涂rtv涂料需要线路停电,需要大量人力登塔手涂或喷涂两种方式。其施工方式严重威胁人身安全,环境污染严重。国网规定其寿命只有5年,5年后需要先清除绝缘子表面涂料,再复涂,劳动强度大,停电成本,人工成本高,寿命低。

技术实现要素:

7.针对以上存在的问题,本发明提供一种高强度有机硅硅橡胶盘形悬式瓷、玻璃复合绝缘子,其特征在于包括本体和基胶,所述基胶喷涂在本体外侧,所述基胶为聚烷基芳基有机复合高强度硅橡胶。

8.所述聚烷基芳基有机复合高强度硅橡胶质量组成为:羟端基硅橡胶50-200质量份、二甲基丙烯基硅氧烷0.1-10质量份、三甲基硅烷处理的白炭黑1-50质量份、2-甲氧基苯胺0.1-10质量份、乙烯基三丁基氧化硅烷1-20质量份、二月桂酸二丁基锡0.1-10质量份、苯基乙基硅氧烷0.1-10质量份、多丁酮肟基硅烷0.1-10质量份、钛酸酯0.1-10质量份,乙烯基丁氧基二丁基氧化硅烷0.1-10质量份。

9.所述本体为陶瓷材料构成。

10.所述本体为玻璃材质构成。

11.所述聚烷基芳基有机复合高强度硅橡胶生产工艺为:

12.1、在高速搅拌器中,将基胶原料与加工助剂及填料混合,搅拌器速度300-1000r/min,混合温度不要超过80度,避免下一步与交联剂、催化剂混合时发生凝胶化,搅拌器中的装料系数由出口压力控制在10%-30%,连续进料混炼后的胶料连续出料;

13.2、将配制的胶料由连续送至减压状态的料罐中,料罐中连续脱气并添加触变剂,料罐的真空控制在13.33kpa以下,混合触变剂及脱气后的胶料由泵连续输送至静态混合器,同时由krc捏合机连续向静态混合器交联剂与催化剂的混合物;

14.3、经静态混合器混合的胶料连续进入双杆混炼挤出机,并连续补加交联剂或其它添加剂;胶料在双杆混炼挤出机中80度以下充分混合后连续进入混合器中脱气。

15.4、上述生产的胶料根据使用产品的技术要求做为基胶,再加入0.01-0.1质量份聚烷基芳基有机硅树脂,送入搅拌器混合,混合时把烷基和芳基直接连接到同一硅原子上,用共缩合的方法生成共聚体后送入料罐脱气完成,得到最后的基胶涂层。

16.所述包裹方式为液态静电喷涂。

17.本发明的有益效果为:本发明对有的绝缘子进行改进,改变其基胶成分,其为性能高、寿命长、强度高的新型硅橡胶,尤其是在超/特高压电网线路的防污工作中具有及其重要的现实意义,可以在保证电力系统安全运行的前提下,节省大量的建设投资和运行维护费用,社会效益和经济效益显著。

18.本发明可以广泛用于电力、高铁线路、变电站绝缘子和支柱、套管。基胶采用液态静电喷涂工艺喷涂在本体上,根据需要使其外部裹覆不同厚度的新型高性能长寿命聚烷基芳基有机复合高强度硅橡胶,使我们的电气设备大幅度提高力学性能(附着力)、电气性能(抗电晕、耐电痕和电蚀损)和抗老化性能(耐环境老化)的目的,同时大大提高该硅橡胶的机械强度和硬度。增强自洁能力,其憎水迁移性有效寿命达30年,耐老化性能(寿命)不小于

30年,具备优良的憎水性和憎水迁移性,憎水性接触角不小于120

°

,滚动角不大于10

°

(或憎水性不低于hc1),耐污闪性能大于2.8(对比试验)。施工条件与瓷、玻璃绝缘子施工条件相同,可以踩踏,达到免清扫、免维护。生产的产品所有电气试验方法、试验参数同盘形悬式瓷、玻璃绝缘子、支柱、套管相同。

19.本技术耐污闪能力大大提高,在同等电压输电线路中,比同等瓷、玻璃绝缘子,可以减少绝缘子片数,这样减轻了整条输电线路的重量,可以改变该线路铁搭结构,节约大量的钢材,降低该线路的概预算。由于新型绝缘子免清扫,免维护,减少了输电线路停电和线路维护工作量,节约运行成本,大大提高线路送电量。

20.本发明加入一定比例的苯基乙基硅氧烷可提高涂层耐高、低温性能。三氟丙基和氰基的加入可提高涂层的耐温,耐油性能。可在零下70度-180度范围内,正常工作。气相白炭黑为涂层的补强剂之一,由它补强的胶料机械强度高,电气性能好。苯基乙基硅氧烷含量20-40%时,它具有卓越的阻燃性,当含量达到40-50%时,它具有优异的耐候性,耐辐射性。该涂层由于含一定比例的甲基苯基乙烯基成分,使其具备温度范围宽,抗氧化,耐候良好的电气绝缘性能外,还具有卓越的耐低温,阻燃和耐候等性能。这些性能随分子链中苯的含量不同而有所变化。

21.本发明重点控制低分子有有机硅氧烷含量,严格除掉基胶中的gd-d20甚至d3-d40。

22.本发明解决了硅橡胶在电晕放电作用后硅橡胶材料憎水接触角不能恢复至新试品初始水平.电晕放电不同时间后硅橡胶材料表面受电晕放电影响的范围逐渐扩大,表面产生了黑色粉末状电晕环,前期发展较快,然后逐渐由表层损坏转为纵深方向发展,材料表面和内层均可能遭到不同程度电蚀损,硅橡胶主链基团si-o-si、侧链基团si-ch3和甲基中c―h键相对强度均随着电晕放电作用时间的增加呈下降趋势,材料拉伸强度和硬度有所下降,介电性能明显下降的问题。新研制该产品有独特的硅氧键、主键性能高、化学稳定性好,分子间相互作用力小,具有很强的耐热性、耐寒性、耐臭氧、电晕,电气性能好以及在不同环境中能具有稳定的机械性能。本发明具有优异的电气绝缘性能,其介电损耗、耐电压、耐电弧、耐电晕、体积电阻系数和表面电阻系数等;还具备极高的耐污闪能力,解决了复合绝缘子硅橡胶表面开裂、界面击穿,芯棒断裂、金具与芯棒拉脱,外绝缘材料严重劣化,造成线路事故。大大提高该产品耐雷击过电压水平,改善了产品电场分布,使其更均匀,从而减缓局部高场强引发的局部放电,提高相同放电距离下的放电电压。具有很好的化学稳定性和耐碱性、耐酸性、耐盐雾、耐溶剂性,是一种高介电性能、耐表面漏电、耐电弧的优良绝缘材料。

23.这种新型高性能、长寿命、高强度的聚烷基芳基有机硅复合硅橡胶,对各种规格的盘形悬式瓷、玻璃绝缘子、支柱、套管等表面采用液态静电喷涂新工艺,使其表面牢固附着不同厚度新型材料的复合绝缘子,这种新型高强度高性能长寿命有机硅硅橡胶盘形悬式瓷、玻璃复合绝缘子,该技术填补了国内空白。

具体实施方式

24.实施例1

25.高强度有机硅硅橡胶盘形悬式瓷、玻璃复合绝缘子,具体加工方式为:

26.1、根据客户要求选取本体,然后准备基胶加工原料,再将原料放入高速搅拌器,在

高速搅拌器中,基胶与加工助剂及填料混合,搅拌器速度300-1000r/min,混合温度不要超过80度,避免下一步与交联剂、催化剂混合时发生凝胶化。搅拌器中的装料系数由出口压力控制在10%-30%,连续进料混炼后的胶料连续出料。

27.2、将配制的胶料由连续送至减压状态的料罐中,料罐中连续脱气并添加触变剂,料罐的真空控制在13.33kpa以下,混合触变剂及脱气后的胶料由泵连续输送至静态混合器,同时由krc捏合机连续向静态混合器交联剂与催化剂的混合物。

28.3、经静态混合器混合的胶料连续进入双杆混炼挤出机,并连续补加交联剂或其它添加剂。胶料在双杆混炼挤出机中80度以下充分混合后连续进入混合器中脱气。

29.4、上述生产的胶料根据使用产品的技术要求做为基胶,再加入0.01-0.1质量份聚烷基芳基有机硅树脂,送入搅拌器混合,混合时把烷基和芳基直接连接到同一硅原子上,用共缩合的方法生成共聚体后送入料罐脱气完成,得到最后的基胶涂层。

30.5、根据使用要求,在本体外侧通过静电喷涂手段将上述基胶涂层喷涂在本体外侧。

31.实施例2

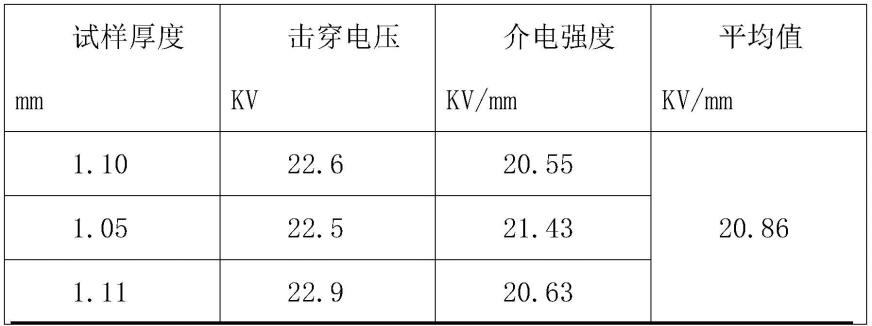

32.本发明的基胶涂层在基胶羟基胶的基础上,加入一定比例的苯基可提高涂层耐高、低温性能。三氟丙基和氰基的加入可提高涂层的耐温,耐油性能。可在零下70度-180度范围内,正常工作。气相白炭黑为涂层的补强剂之一,由它补强的胶料机械强度高,电气性能好。苯基含量20-40%时,它具有卓越的阻燃性,当含量达到40-50%时,它具有优异的耐候性,耐辐射性。该涂层由于含一定比例的甲基苯基乙烯基成分,使其具备温度范围宽,抗氧化,耐候良好的电气绝缘性能外,还具有卓越的耐低温,阻燃和耐候等性能。这些性能随分子链中苯的含量不同而有所变化。涂层电气强度试验数据如下,参照国家标准:不小于18kv/mm

[0033][0034][0035]

根据试验结果,涂层厚度增加,绝缘强度随之增大。根据目前电网运行参数,一般绝缘子涂层2-3毫米厚度,可以满足要求。过渡增加涂层厚度,对绝缘子串电气分布有影响。

[0036]

以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本发明提到的各个部件为现有领域常见技术,本行业的技术人员应该了解,本发明不受上述实施例的限

制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1