一种光伏组件复合背板及其制备方法、光伏组件与流程

1.本发明属于光伏发电领域,具体涉及一种光伏组件复合背板,本发明还涉及了该光伏组件复合背板的制备方法,以及应用该光伏组件复合背板的光伏组件。

背景技术:

2.可靠性、安全性以及低成本是任何能源产品都必须同时满足的要求。过去几十年,光伏行业通过持续且高质量地专注研发提高光电转换效率,供应链以及生产设备的国产化和自动化等主要手段在过去40年中将光伏产品的成本下降了300倍之多。当然,这些过去几十年非常显著且有效将光伏电池片的成本几乎降低到极致,无论在转换效率的极限还是生产规模效应都即将遭遇瓶颈,因此,光伏组件产品还需要更多的技术创新。

3.申请人注意到,二十年前的光伏组件,光伏电池片的价格远高于其封装结构的价格,最初的光伏组件产品不得不使用沉重的玻璃和厚实的铝边框等封装结构来精心呵护黄金般的光伏电池片,最大程度地发挥电池片的发电作用。然而随着在光伏电池片上通过近几十年的技术创新实现了在成本上的极致,这使得光伏组件产品中的电池片和封装材料的成本结构分布上发生了逆转变化,封装材料的成本开始超过电池片的成本,也就是说,电池片相对显得廉价,于是目前已有双面、半片以及叠瓦等新的光伏组件电池结构技术出现,通过该结构争取最大程度的封装材料用率。人们从“呵护电池”变利成了“惜护封装材料”。

4.进一步来说,光伏组件背板作为光伏组件的背面封装材料,其性能好坏也直接决定了光伏组件的封装效果表现。现有传统的光伏组件背板大多采用pet基材,然而由于pet属于热塑性工程塑料,存在强度低、易水解、阻水率且热收缩率高的不足。

5.本技术人在先提出了授权公告号为cn211555907u的光伏组件,主要提出了采用基于连续纤维增强热塑性聚合物单向带的单层结构或多层叠层结构作为光伏组件背板。随着本技术人的深度推广应用后发现,由于连续纤维与热塑性聚合物之间存在相容性不佳的问题,使用寿命表现不够理想。申请人查阅了关于改善连续纤维与热塑性树脂之间相容性的在先相关公开信息,然而这些信息基本都是向热塑性树脂中添加各种极性接枝相容剂和偶联剂,然后与纤维直接通过熔融共挤方式得到纤维增强热塑性聚合物材料,将其作为光伏组件背板,其拉伸强度明显不足,而且耐击穿电压性能也同样无法满足光伏封装需求;cn105693953a公开了碳纤维增强热塑性复合材料单向带的制备方法,提出首先将碳纤维进行快速退浆处理,将碳纤维埋入到一种纳米粉体中并加热;然后采用一组旋转轧辊对碳纤维进行展宽;将碳纤维、聚丙烯、聚酰胺、二甲苯、马来酸酐、引发剂、热塑性弹性体以及其他助剂混合均匀,将混合物加入单螺杆挤出机内进行反应挤出熔体,熔体经熔体泵进入复合浸润模具内的熔池中;展宽的碳纤维经牵引辊进入复合浸润模具,在复合浸润模具的熔池内与熔体进行轧制浸润复合;碳纤维通过碳纳米管悬浮液实现接枝改性,热塑聚合物在熔融挤出时通过极性单体和引发剂进行改性,整体制备过程不仅成本高,工艺稳定性较差,而且耐水汽透过性差,无法满足光伏封装需求。

6.此外,本技术人还发现cn211555907u提出的光伏组件背板由于具有较高的刚性结

构强度,因此无法直接引用现有光伏组件背板的涂覆技术,导致难以进行进一步复合功能改善,经长久使用后,耐老化性能会明显下降。

7.为此,本技术人决定基于cn211555907u作为技术基础,寻求创新方案对其进行进一步优化改进。

技术实现要素:

8.有鉴于此,本发明的目的在于提供一种光伏组件复合背板及其制备方法、光伏组件,在保持连续纤维增强热塑性聚合物单向带的优异封装性能的基础上,耐用可靠;且采用的制备方法简单易于实施,工艺稳定可靠,实施成本低廉。

9.本发明采用的技术方案如下:

10.一种光伏组件复合背板,包括由多层单向预浸带叠层复合而成的基板,所述单向预浸带由热塑性树脂和经偶联剂表面处理的连续纤维通过熔融浸渍复合得到;其中,所述热塑性树脂包括聚丙烯树脂以及聚丙烯树脂的极性接枝物,在所述熔融浸渍复合的过程中,所述偶联剂与所述聚丙烯树脂的极性接枝物之间发生分子间作用力。

11.优选地,所述极性接枝物的单体选自丙烯酸、丙烯酸酯、丙烯腈或马来酸酐中的一种或任意几种的混合;所述偶联剂包括硅烷偶联剂和/或非硅烷偶联剂。

12.优选地,所述硅烷偶联剂选自氨基硅烷偶联剂、环氧基硅烷偶联剂、丙烯酰氧基硅烷偶联剂、烷基硅烷偶联剂、乙烯基硅烷偶联剂中的一种或任意几种的混合。

13.优选地,在进行熔融浸渍复合之前,将连续纤维通过熔融形成熔体拉丝,采用浸润剂对该熔体拉丝表面进行浸润改性处理,其中,所述浸润剂包括不低于0.1wt%的偶联剂,得到经偶联剂表面处理的连续纤维。

14.优选地,所述浸润剂占所述连续纤维的重量份比例范围为0.5-5wt%;所述浸润剂还包括成膜剂和/或润滑剂和/或抗静电剂。

15.优选地,所述聚丙烯树脂占所述热塑性树脂的重量份比例不低于85wt%,且所述聚丙烯树脂的极性接枝物占所述聚丙烯树脂的重量份比例范围为0.2-15wt%。

16.优选地,所述热塑性树脂与所述连续纤维的重量份比例为20-80wt%:80-20wt%。

17.优选地,所述热塑性树脂还包括抗氧剂和/或光稳定剂;其中,所述抗氧剂包括协同配合的主抗氧剂和辅助抗氧剂,所述主抗氧剂包括受阻酚类和/或者仲芳胺类,所述辅助抗氧剂包括亚磷酸酯类和/或者亚硫酸酯类;所述光稳定剂包括光屏蔽剂和/或紫外线吸收剂和/或淬灭剂和/或自由基捕获剂。

18.优选地,所述基板的至少1个表面上设有耐老化防护涂层。

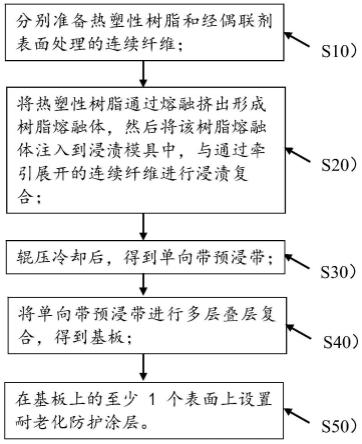

19.优选地,一种如上所述光伏组件复合背板的制备方法,包括如下操作步骤:

20.s10)、分别准备热塑性树脂和经偶联剂表面处理的连续纤维;

21.s20)、将热塑性树脂通过熔融挤出形成树脂熔融体,然后将该树脂熔融体注入到浸渍模具中,与通过牵引展开的连续纤维进行浸渍复合;

22.s30)、冷却后,得到单向预浸带;

23.s40)、将所述单向预浸带进行多层叠层复合,得到所述基板。

24.优选地,还包括步骤s50)、在所述基板上的至少1个表面上设置耐老化防护涂层,包括如下操作步骤:

25.s51)、对所述基板的至少一个表面进行预处理,提高所述基板在该表面的达因值;

26.s52)、通过涂覆工艺在经预处理后的基板表面上涂覆耐老化防护涂料;

27.s53)、通过固化工艺使得所述耐老化防护涂料完成固化,得到成型在基板表面的耐老化防护涂层,得到所述光伏组件复合背板。

28.优选地,在所述步骤s51)中,所述预处理包括电晕处理或火焰处理,使得所述基板在该表面的达因值不低于48dyn/cm。

29.优选地,一种光伏组件,包括层压为一体的正面封装层、光伏电池串和背面封装层,所述背面封装层包括如上所述的光伏组件复合背板或采用如上所述的制备方法制备得到的光伏组件复合背板。

30.优选地,所述正面封装层包括丙烯酸热固性粉末涂料复合纤维布。

31.需要特别说明的是,本技术涉及的达因值具体是指表面张力系数的大小,通过达因笔检测得到;涂层厚度是依据gb/t13452.2-2008标准测试得到。

32.本技术人通过各种优化实施尝试后惊喜地发现,当热塑性树脂采用混合的聚丙烯树脂以及聚丙烯树脂的极性接枝物,同时连续纤维预先经过偶联剂表面处理时,在将热塑性树脂与连续纤维进行熔融浸渍复合制备单向预浸带的过程中,位于连续纤维表面的偶联剂与聚丙烯树脂的极性接枝物之间发生分子间作用力,使得处于熔融状态的聚丙烯树脂能够与连续纤维进行非常良好的相容浸润,在保持连续纤维增强热塑性聚合物单向带的优异封装性能的基础上,耐用可靠;从另一方面来说,本技术所采用聚丙烯树脂、聚丙烯树脂的极性接枝物以及经偶联剂表面处理的连续纤维作为本技术的主体原料,均可以直接市场上直接采购得到,属于技术成熟、易于取得的原料,且采用的制备方法简单易于实施,工艺稳定可靠,实施成本低廉。

附图说明

33.图1是本发明具体实施方式下光伏组件复合背板的制备方法步骤框图;

34.图2是本发明具体实施方式下耐老化防护涂层的制备方法步骤框图。

具体实施方式

35.本发明实施例公开了一种光伏组件复合背板,包括由多层单向预浸带叠层复合而成的基板,单向预浸带由热塑性树脂和经偶联剂表面处理的连续纤维通过熔融浸渍复合得到;其中,热塑性树脂包括聚丙烯树脂以及聚丙烯树脂的极性接枝物,在熔融浸渍复合的过程中,偶联剂与聚丙烯树脂的极性接枝物之间发生分子间作用力。

36.优选地,在本实施方式中,热塑性树脂与连续纤维的重量份比例为20-80wt%:80-20wt%,更优选为25-60wt%:75-40wt%,进一步优选为28-50wt%:50-72wt%。

37.优选地,在本实施方式中,聚丙烯树脂占热塑性树脂的重量份比例不低于85wt%,更优选为90-99wt%;且聚丙烯树脂的极性接枝物占聚丙烯树脂的重量份比例范围为0.2-15wt%,更优选为0.5-10wt%,进一步优选为1-5wt%。

38.优选地,在本实施方式中,聚丙烯树脂可以是等规或者间规立体构型的,可以选择均聚树脂;作为次优选实施例,也可以选择丙烯单体和乙烯单体的共聚树脂,共聚树脂的共聚结构采用嵌段式和/或可结晶的共聚体系,也可以是选择聚乙烯和聚丙烯的物理共混树

脂,其中基于利于对光伏组件的封装效果考虑,当采用聚乙烯和聚丙烯的物理共混树脂时,聚丙烯高分子占聚丙烯树脂的重量份应不低于70wt%,否则会明显影响聚丙烯树脂的封装性能表现。

39.为了利于聚丙烯树脂在熔融浸渍复合的过程中与连续纤维实现良好浸渍,优选地,在本实施方式中,建议选用流动性较高的聚丙烯树脂,具体优选地,选用在230℃、2.16kg载荷下其熔融指数为mfi=30-120g/10min的聚丙烯树脂,本实施例涉及的熔融指数均是依据astm d1238-2010在230℃、2.16kg载荷下进行测试得到。

40.优选地,在本实施方式中,连续纤维可以包括玻璃纤维和/或天然纤维(例如麻纤维、竹纤维等)和/或玄武岩纤维和/或碳纤维和/或芳纶纤维,更优选地,连续纤维采用玻璃纤维;其中,玻璃纤维属于更为优选的选择,进一步优选地,玻璃纤维采用无碱e玻璃纤维,其强度明显高于其它类型的有碱玻璃纤维或者低碱玻璃纤维,而且具有较高电阻率的表现;优选地,在本实施方式中,连续纤维的直径为3-30微米,更优选为8-30微米,进一步优选为15-25微米。

41.优选地,在本实施方式中,极性接枝物的单体选自丙烯酸、丙烯酸酯、丙烯腈或马来酸酐中的一种或任意几种的混合,聚丙烯树脂的极性接枝物可以直接从外部直接采购得到;偶联剂包括硅烷偶联剂和/或非硅烷偶联剂,其中,硅烷偶联剂属于更为优选的选择;进一步优选地,在本实施方式中,硅烷偶联剂选自氨基硅烷偶联剂(代表型号为kh550)、环氧基硅烷偶联剂(代表型号为kh560)、丙烯酰氧基硅烷偶联剂(代表型号为kh570)、烷基硅烷偶联剂、乙烯基硅烷偶联剂中的一种或任意几种的混合,氨基硅烷偶联剂作为更为优选的实施例;非硅烷偶联剂可以具体选用其他公知的偶联剂,本实施例对其不做唯一限定。

42.优选地,在本实施方式中,在进行熔融浸渍复合之前,将连续纤维通过熔融形成熔体拉丝,采用浸润剂对该熔体拉丝表面进行浸润改性处理,具体优选地,在具体实施时,可以通过坩埚法或池窑法,将连续纤维熔融熔融形成熔体拉丝,然后经过含有浸润剂的浸润槽集束成原丝,即得到经偶联剂表面处理的连续纤维;进一步优选地,在本实施方式中,浸润剂占连续纤维的重量份比例范围为0.5-5wt%,更优选为0.8-2wt%;其中优选地,浸润剂包括不低于0.1wt%的偶联剂,更优选为0.5-10wt%,进一步优选为1-5wt%;进一步优选地,在本实施方式中,浸润剂的固含量范围为6-30wt%;为了实现对连续纤维的防护或改性效果,优选地,在本实施方式中,浸润剂还可以包括成膜剂和/或润滑剂和/或抗静电剂,成膜剂、润滑剂以及抗静电剂均可以根据公知常识进行选择,本实施例对其没有特别创新限定。

43.优选地,在本实施方式中,热塑性树脂还包括抗氧剂和/或光稳定剂;其中,抗氧剂占热塑性树脂的重量份比例范围为0.1-5wt%,更优选为0.5-2wt%;光稳定剂占热塑性树脂的重量份比例范围为0.01-2%,更优选为0.1-0.8wt%;

44.在本实施方式中,抗氧剂包括协同配合的主抗氧剂和辅助抗氧剂,主抗氧剂包括受阻酚类和/或者仲芳胺类,辅助抗氧剂包括亚磷酸酯类和/或者亚硫酸酯类;光稳定剂包括光屏蔽剂和/或紫外线吸收剂和/或淬灭剂和/或自由基捕获剂;当然地,在其他实施方式中,还可以选用其它公知的抗氧剂和/或其它公知的光稳定剂,这些都是本技术在实施时可做出的常规技术选择,本技术对其不做唯一限定;具体优选地,在本实施方式中,主抗氧剂的型号可以选用主抗氧剂246、264、330、1010、1076中的任意一种或几种的复配,辅助抗氧

6kw。

55.s52)、通过涂覆工艺在经预处理后的基板表面上涂覆耐老化防护涂料;优选地,在本步骤s52)中,涂覆工艺采用丝网印刷工艺或凹版印刷工艺或喷涂工艺或淋涂工艺,当然也可以采用其他具有类似效果的涂覆工艺;具体优选地,在本实施方式中,涂覆工艺采用丝网印刷工艺,可直接采用公知的丝网印刷机进行实施;优选地,在本实施方式中,防护涂层呈平面状或呈网格状,还可以根据需要设置呈其他合适的形状;优选地,在本实施方式中,防护涂料包括含氟涂料,含氟涂料包括氟碳树脂以及可与氟碳树脂发生交联固化反应的固化剂,可以实现优异的耐候、耐老化的防护效果;进一步优选地,为了利于高精度的涂覆印刷效果,含氟涂料优选采用液体含氟涂料(可以直接采购得到),具体包括氟碳树脂(可以采用公知的氟碳树脂)、固化剂(可以采用公知的氟碳树脂固化剂)以及作为稀释功能的有机溶剂,可以采用单组分含氟涂料,也可以采用双组分含氟涂料,这些都是本领域技术人员基于本技术记载内容可做出的常规技术选择。

56.s53)、通过固化工艺使得耐老化防护涂料完成固化,得到成型在基板表面的耐老化防护涂层,得到光伏组件复合背板;优选地,耐老化防护涂层的厚度范围可以在10-45微米,当然也可以采用其他合适的厚度范围;进一步优选地,在本步骤s53)中,固化工艺包括预固化步骤和完全固化步骤,其中,通过预固化步骤使得防护涂料的表层进行交联固化,同时防护涂料中的有机溶剂被挥发;通过完全固化步骤使得氟碳树脂或热固性树脂与其对应的固化剂发生完全交联固化反应;进一步优选地,在本实施方式中,在隧道炉中进行预固化步骤,在烘房中进行完全固化步骤;其中,预固化步骤中的预固化温度为150-175℃,和/或预固化时间不高于5分钟,优选为1-3分钟,当然地,也可以根据所应用的树脂类型来适当调整预固化温度(例如120-150℃)和预固化时间(例如低于1分钟或5-8分钟,甚至更高),本实施例对其不做唯一限定;完全固化步骤中的固化温度为50-60℃,和/或固化时间不低于24小时,优选为30-60小时,通过实施完全固化步骤确保防护涂料完成完全程度地交联固化。本技术人惊讶地发现,通过设置预固化步骤不仅使得位于表层中的树脂高分子结构开始解封,然后和其对应的固化剂发生反应进行部分程度上的交联固化反应形成表层固化胶膜,同时还和基板表面的官能基团发生交联固化反应,增加其与基板之间的附着力;而且还可以挥发防护涂料中的有机溶剂,使得防护涂料表干,确保在对经预处理后的光伏组件复合背板在叠放时不会发生粘附,然后再实施完全固化步骤,便于加工制造,提高生产效率。

57.本发明实施例还公开了一种光伏组件,包括层压为一体的正面封装层、光伏电池串和背面封装层,背面封装层包括采用如上所述的制备方法制备得到的光伏组件复合背板;其中优选地,光伏组件复合背板的厚度范围为0.05-5mm,更优选为0.5-5mm;优选地,在本实施方式中,正面封装层包括丙烯酸热固性粉末涂料复合纤维布(具体可参见cn201610685536.0的方案);当然地,在本技术其他实施方式中,也可以采用现有技术中的其他柔性复合材料层作为正面封装层,本技术对其不做特别唯一限定。

58.为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

59.实施例1:在以上实施内容的基础上,本技术具体提出了实施例1,本实施例1按照如下按重量份比例准备原料:

60.聚丙烯树脂100份,(来自bx3920/韩国sk,熔融指数mfi=100g/10min);

61.连续无碱e玻璃纤维240份(来自362c/巨石集团,2400tex,纤维直径为17μm),其中,连续e玻璃纤维240份通过坩埚法进行浸润改性处理,其中,浸润剂的固含量为10%,具体包括1wt%的kh550偶联剂;

62.马来酸酐接枝聚丙烯pp-g-mah 2份(作为聚丙烯的极性接枝物,来自gpm200b/宁波能之光,mfi=50g/10min,功能基团含量0.7%);

63.主抗氧剂1010 1份(来自河南瑞隆化工);

64.辅助抗氧剂168 2份(来自河南瑞隆化工);

65.光稳定剂uv-531 0.5份(来自河南瑞隆化工);

66.光稳定剂uv-770 0.5份(河南瑞隆化工)。

67.将上述聚丙烯树脂、马来酸酐接枝聚丙烯pp-g-mah、主抗氧剂1010、辅助抗氧剂168、光稳定剂uv-531、光稳定剂uv-770进行置于搅拌机中混合均匀,然后经过双螺杆挤出机熔融挤出形成树脂熔融体,然后将该树脂熔融体注入到浸渍模具中,与通过牵引展开的连续无碱e玻璃纤维充分熔融浸渍复合,经冷却后,得到克重约为250g/m2的单向预浸带;

68.通过钢带复合机将三个单向预浸带,按照0

°

/90

°

/0

°

的叠层角度进行复合,经冷却后收卷,得到基板,厚度为0.45mm;

69.将上述基板的1个表面做电晕处理,使得达因值基板在该表面的>48dyn/cm;然后采用丝网印刷工艺将液体含氟涂料均匀地涂覆在经电晕处理的基板表面,经过48小时固化工艺,耐老化防护涂料完成固化,最终得到光伏组件复合背板。

70.实施例2:本实施例2的其余技术方案同实施例1,区别在于,在本实施例2中,连续无碱e玻璃纤维的重量份降低至200份。

71.实施例3:本实施例3的其余技术方案同实施例1,区别在于,在本实施例3中,连续无碱e玻璃纤维的重量份降低至150份。

72.实施例4:本实施例4的其余技术方案同实施例1,区别在于,在本实施例4中,连续无碱e玻璃纤维的重量份降低至100份。

73.实施例5:本实施例5的其余技术方案同实施例1,区别在于,在本实施例5中,将连续无碱e玻璃纤维替换为玄武岩纤维,纤维直径为20微米。

74.实施例6:本实施例6的其余技术方案同实施例1,区别在于,在本实施例6中,浸润剂具体包括1.5wt%的kh560偶联剂。

75.实施例7:本实施例7的其余技术方案同实施例1,区别在于,在本实施例7中,浸润剂具体包括5wt%的kh550偶联剂。

76.实施例8:本实施例8的其余技术方案同实施例1,区别在于,在本实施例8中,浸润剂具体包括0.5wt%的kh550偶联剂。

77.实施例9:本实施例9的其余技术方案同实施例1,区别在于,在本实施例9中,将马来酸酐接枝聚丙烯的重量份增加至5份。

78.实施例10:本实施例10的其余技术方案同实施例1,区别在于,在本实施例10中,将马来酸酐接枝聚丙烯的重量份增加至8份。

79.实施例11:本实施例11的其余技术方案同实施例1,区别在于,在本实施例11中,将马来酸酐接枝聚丙烯的重量份降低至1份。

80.实施例12:本实施例12的其余技术方案同实施例1,区别在于,在本实施例12中,将马来酸酐接枝聚丙烯的重量份降低至0.5份。

81.实施例13:本实施例13的其余技术方案同实施例1,区别在于,在本实施例11中,将马来酸酐接枝聚丙烯的重量份降低至0.2份。

82.实施例14:本实施例14的其余技术方案同实施例1,区别在于,在本实施例14中,将马来酸酐接枝聚丙烯替换为丙烯酸接枝聚丙烯(外购得到)。

83.实施例15:本实施例15的其余技术方案同实施例1,区别在于,在本实施例15中,将马来酸酐接枝聚丙烯替换为丙烯酸酯接枝聚丙烯(外购得到)。

84.实施例16:本实施例16的其余技术方案同实施例1,区别在于,在本实施例16中,将马来酸酐接枝聚丙烯替换为丙烯腈接枝聚丙烯(外购得到)。

85.实施例17:本实施例17的其余技术方案同实施例1,区别在于,在本实施例17中,对基板不做电晕处理,直接采用丝网印刷工艺将液体含氟涂料均匀地涂覆在经电晕处理的基板表面。

86.实施例18:本实施例18的其余技术方案同实施例1,区别在于,在本实施例18中,直接将实施例1中的基板作为光伏组件复合背板。

87.依据gb/t31034-2014对上述实施例1-18中的光伏组件复合背板分别对应进行了相关性能检测,实施例17中的耐老化涂层在耐紫外uv测试出现明显的分层、粉化问题,直接判定为失败实施例;其余实施例的相关检测结果如下:

88.热收缩率:0%;

89.水汽透过率:≤0.2g/m2·

24h;

[0090]0°

方向的拉伸强度≥500mpa;

[0091]

dh2000小时后,色差

△

b≤5;dh3000小时后,0

°

方向的拉伸强度衰减≤50%、击穿电压≥16kv;其中,dh是指damp heat,具体是指耐湿热实验;

[0092]

uv250kwh/m2后,不分层、不粉化,

△

b≤3;

[0093]

ti(temperature index,具体是指温度指数)值≥120℃;

[0094]

本技术还进一步将各实施例提供的光伏组件复合背板经过表面电晕或者火焰处理后,将其基板面或涂层面与eva胶膜层层压复合后,光伏组件复合背板与eva胶膜层的剥离强度≥40n/cm。

[0095]

但需要指出的是,实施例12、实施例13的以上相关性能表现明显较差实施例1-11以及实施例14-16;实施例18的耐老化性能要明显弱于实施例1-11以及实施例14-16,因此本技术的实施例1-11以及实施例14-16作为明显更为优选的实施例。

[0096]

对比例1:本对比例1的其余技术方案同实施例1,区别在于,在本对比例1中,浸润剂中不包括偶联剂。

[0097]

对比例2:本对比例2的其余技术方案同实施例1,区别在于,在本对比例2中,没有添加马来酸酐接枝聚丙烯pp-g-mah。

[0098]

对比例3:本对比例3的其余技术方案同实施例1,区别在于,在本对比例3中,在聚丙烯酸树脂中添加占其重量份比例的0.2wt%的kh550偶联剂直接共混,浸润剂中不包括偶

联剂。

[0099]

对比例4:本对比例4的其余技术方案同实施例1,区别在于,在本对比例4中,将马来酸酐接枝聚丙烯pp-g-mah替换为马来酸酐。

[0100]

对比例5:本对比例5的其余技术方案同实施例1,区别在于,在本对比例5中,没有添加马来酸酐接枝聚丙烯pp-g-mah,在浸润剂中添加1wt%的马来酸酐。

[0101]

依据gb/t31034-2014对上述对比例1-5中的光伏组件复合背板分别对应进行了相关性能检测,主要测试结果为:水汽透过率高于0.2g/m2·

24h,ti值明显降低至110℃,而且0

°

方向的拉伸强度降低至200mpa以下,不能良好地满足光伏组件的封装要求条件。

[0102]

对比例6:采用市场上的kpk双面氟碳pet基材背板,厚度为0.3mm。

[0103]

依据gb/t31034-2014对以上对比例6中的kpk双面氟碳pet基材背板进行了相关性能检测,主要测试结果为:热收缩率为1%;水汽透过率为2.5g/m2·

24h;0

°

方向的拉伸强度为120mpa;dh3000小时后,背板已经明显脱层,材料变脆,不能良好地满足光伏组件的封装要求条件。

[0104]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0105]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1