一种高压线缆及高压线缆加工设备的制作方法

1.本公开涉及高压线缆技术领域,具体涉及一种高压线缆及高压线缆加工设备。

背景技术:

2.高压线缆是一种用于传输高压电流的线材,目前高压线缆的结构包括自内而外逐层包覆的裸铜导体、绝缘层、镀锡铜编织层、铝箔麦拉和xlpo(交联聚烯烃)护套,这种高压线缆存在着以下的缺陷:

3.其一,裸铜导体的密度为8.89kg/m3,其重量大且价格高,使用镀锡铜丝形成的编织层作为屏蔽层,同样具有重量大且价格高的缺陷,这会导致制成的高压线缆重量大、成本高;

4.其二,使用xlpo作为护套材料,为达到保护作用,护套整体的厚度厚且价格高,这会导致制成的高压线缆外径大、成本高。

5.综上所述,现有的高压线缆中,存在重量大、外径大、成本高的缺陷。

技术实现要素:

6.为了解决上述现有技术存在的问题,本公开目的在于提供一种高压线缆,目的之二在于提供一种高压线缆加工设备。本公开的高压线缆可显著降低高压线缆的重量、减小其外径和制作成本,本公开的加工设备可用于加工形成上述重量和外径小、成本低的高压线缆。

7.本公开所述的一种高压线缆,包括:

8.导体,所述导体采用铝合金材料制成;

9.绝缘层,所述绝缘层包覆于所述导体的外层;

10.编织层,所述编织层包覆于所述绝缘层的外层,所述编织层采用铜包铝镁丝制成;

11.铝箔麦拉层,所述铝箔麦拉层包覆于所述编织层的外层;

12.铝带层,所述铝带层包覆于所述铝箔麦拉层的外层。

13.优选地,所述高压线缆还包括:

14.热熔胶层,所述热熔胶层形成于所述铝箔麦拉层与所述铝带层之间,用于粘接所述铝箔麦拉层与所述铝带层。

15.优选地,所述编织层的外侧面上形成有螺旋槽,所述螺旋槽沿所述编织层的周向倾斜螺旋延伸,所述铝箔麦拉层贴合在所述编织层的外侧面上且部分嵌入到所述螺旋槽内与所述螺旋槽相贴合;所述铝带层的内侧面在与所述螺旋槽相对应的位置形成有与所述螺旋槽相适配的凸起部,所述凸起部嵌入到所述螺旋槽内。

16.优选地,所述编织层与所述铝带层的厚度之比为1.5~1.6:1;所述编织层的厚度与所述螺旋槽的深度之比为2~2.2:1。

17.本公开的一种高压线缆加工设备,包括:

18.机架;

19.牵拉模块,所述牵拉模块设置在所述机架上用于沿导体的长度方向牵拉导体;

20.多个第一绕包模块,多个所述第一绕包模块设置在所述机架上用于在导体的外侧面分别绕包绝缘层、编织层和铝箔麦拉层;

21.轧槽模块,所述轧槽模块设置在所述机架上且位于所述第一绕包模块的后端,用于从外侧面内轧铝箔麦拉和编织层,以使编织层的外侧面向内凹陷形成沿编织层的周向倾斜螺旋延伸的螺旋槽;

22.涂胶模块,所述涂胶模块设置在所述机架上且位于所述轧槽模块的后端,用于在铝箔麦拉的外侧面涂覆形成热熔胶层;

23.第二绕包模块,所述第二绕包模块设置在机架上且位于所述涂胶模块的后端,用于在热熔胶层的外侧面绕包铝带。

24.优选地,所述牵拉模块包括:

25.放线盘,所述放线盘设置在所述机架的一侧,用于盘绕导体;

26.收线盘,所述收线盘设置在机架的另一侧,用于收绕加工后的线缆;

27.牵拉电机,所述牵拉电机与所述收线盘联动,用于带动所述收线盘转动;

28.若干导向轮,若干所述导向轮设置在导体输送路径的旁侧,用于引导导体沿指定方向输送。

29.优选地,所述第一绕包模块包括:

30.第一转动筒,所述第一转动筒转动设置在所述机架上,且其轴向与导线输送方向同向;

31.第一连接盘,所述第一连接盘与所述第一转动筒同轴设置,且与所述第一转动筒相连接;

32.至少一个第一绕包带安装盘,所述第一绕包带安装盘用于安装绕包材料;

33.第一连接轴,所述第一连接轴的数量与所述第一绕包带安装盘相对应,所述第一连接轴倾斜于所述第一连接盘的轴向设置,所述第一连接轴一端与所述第一连接盘相连接,另一端与所述第一绕包带安装盘转动连接;

34.第一电机,所述第一电机与所述第一连接盘联动,用于带动所述第一连接盘转动。

35.优选地,所述轧槽模块包括:

36.转动环,所述转动环转动设置在所述机架上且与所述转动筒同轴设置;

37.两个轧轮,两所述轧轮设置在所述转动环内,且分别位于所述转动环中心位置的两侧,所述轧轮倾斜于导体的输送方向设置,两所述轧轮的斜度相同且其轮心位于同一直线上,两所述轧轮用于配合挤压编织层的外侧面形成螺旋槽;

38.轧槽电机,所述轧槽电机与所述转动环联动,用于带动所述转动环转动。

39.优选地,所述涂胶模块包括:

40.固定环,所述固定环设置在所述机架上,且与所述转动环同轴设置;

41.若干涂胶喷头,若干所述涂胶喷头均布在所述固定环内侧,若干所述涂胶喷头均朝向所述固定环的圆心位置;

42.加压泵;

43.储胶桶,所述储胶桶内部形成有储胶腔,所述储胶腔通过连通管及所述加压泵与若干所述涂胶喷头连通;

44.刮胶板,所述刮胶板呈圆环形,其中部形成有用于供导体穿过的圆形通孔;所述刮胶板与所述固定环同轴设置,且所述圆形通孔的孔径等于导体涂覆热熔胶层后的外径,所述刮胶板用于将热熔胶涂覆均匀。

45.优选地,所述第二绕包模块包括:

46.第二转动筒,所述第二转动筒转动设置在所述机架上,且其轴向与导线输送方向同向;

47.第二连接盘,所述第二连接盘与所述第二转动筒同轴设置,且与所述第二转动筒相连接;

48.至少一个第二绕包带安装盘,所述第二绕包带安装盘用于安装铝带;

49.第二连接轴,所述第二连接轴的数量与所述第二绕包带安装盘相对应,所述第二连接轴倾斜于所述第二连接盘的轴向设置,所述第二连接轴一端与所述第二连接盘相连接,另一端与所述第二绕包带安装盘转动连接;

50.第二电机,所述第二电机与所述第二连接盘联动,用于带动所述第二连接盘转动。

51.本公开所述的一种高压线缆及高压线缆加工设备,其优点在于:

52.1、本公开采用铝合金材料代替裸铜材料,采用铝合金材料制成的导体相较于裸铜导体,同体积重量可减小接近一半,且铝合金材料的单价低于铜材料单价,这可以有效减小导体的重量及生产成本,另一方面,采用铜包铝镁丝制成的编织层作为屏蔽层,相较于镀锡铜丝编织,同样可以有效减小编织层的重量和生产成本,这样就能减小高压线缆的整体重量和生产成本,尤其适用于新能源车整车制造中,减小线缆重量可减小整车重量,对于提高新能源车续航有积极意义;

53.2、本公开采用铝带作为外层的护套材料,铝带具有重量轻、强度高、耐热性好的优点,使用铝带作为护套材料,在使护套达到合格的防护标准的同时,可减小护套整体厚度,进而减小高压线缆的外径和整体体积,减小布线时的占用空间,尤其适用于新能源车整车制造等领域中。同时铝带具有耐热性好的优点,可提高高压线缆整体的防火耐热性能;

54.3、本公开在铝箔麦拉层与铝带层设置热熔胶层,用于加固铝箔麦拉层与铝带层之间的连接,减小高压线缆使用过程中出现铝带层脱落的风险,提高高压线缆的耐用性和可靠性,同时还通过设置螺旋槽和凸起部,增大了铝箔麦拉层与铝带层之间的粘接面积,进一步提高了两者之间的连接稳固性。

55.4、本公开的高压线缆加工设备,可用于对编织层做轧槽加工,还可在铝箔麦拉层的外侧面做涂胶加工,可用于加工形成上述的高压线缆,使加工形成的高压线缆具有重量和外径小、成本低的优点。

附图说明

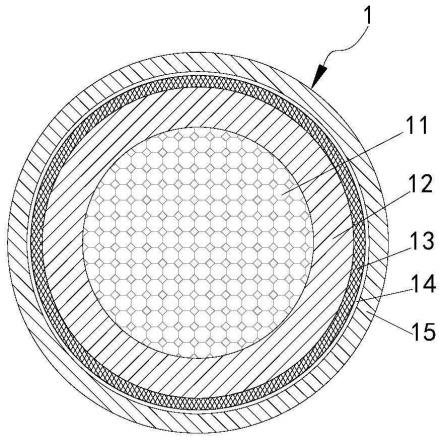

56.图1是本公开所述一种高压线缆的剖面示图;

57.图2是本公开所述一种高压线缆加工设备的结构示意图;

58.图3是本公开所述转动环与轧轮的结构示意图之一;

59.图4是本公开所述转动环与轧轮的结构示意图之二。

60.附图标记说明:

61.1-高压线缆,11-导体,12-绝缘层,13-编织层,14-铝箔麦拉层,15-铝带层;

62.2-机架;

63.3-牵拉模块,31-放线盘,32-收线盘,33-牵拉电机;

64.4-第一绕包模块,41-第一转动筒,42-第一连接盘,43-第一绕包带安装盘,44-第一连接轴,45-第一电机;

65.5-轧槽模块,51-转动环,52-轧轮,53-轧槽电机;

66.6-涂胶模块,61-固定环,62-加压泵;

67.7-第二绕包模块,71-第二转动筒,72-第二连接盘,73-第二绕包带安装盘,74-第二连接轴,75-第二电机。

具体实施方式

68.在新能源车整车制造时,需要布置高压线缆1,考虑到新能源车对线缆的重量和体积有轻量化的需求,以提高新能源车整体重量、提升续航和减小布线空间占用,基于这一需求,申请人对现有的高压线缆1做如下改进。

69.如图1所示,本公开所述的一种高压线缆1,包括:

70.导体11,导体11采用铝合金材料制成;

71.绝缘层12,绝缘层12包覆于导体11的外层,其通常采用xlpo(交联聚烯烃)制成,以使导体11对外绝缘。

72.编织层13,编织层13包覆于绝缘层12的外层,这一层主要起屏蔽作用,编织层13采用铜包铝镁丝编织而成;

73.铝箔麦拉层14,铝箔麦拉层14包覆于编织层13的外层;

74.铝带层15,铝带层15包覆于铝箔麦拉层14的外层。

75.本公开采用铝合金材料代替裸铜材料,采用铝合金材料制成的导体11相较于裸铜导体11,同体积重量可减小接近一半,且铝合金材料的单价低于铜材料单价,这可以有效减小导体11的重量及生产成本,另一方面,采用铜包铝镁丝制成的编织层13作为屏蔽层,相较于镀锡铜丝编织,同样可以有效减小编织层13的重量和生产成本,这样就能减小高压线缆1的整体重量和生产成本,尤其适用于新能源车整车制造中,减小线缆重量可减小整车重量,对于提高新能源车续航有积极意义;

76.本公开采用铝带作为外层的护套材料,铝带具有重量轻、强度高、耐热性好的优点,使用铝带作为护套材料,在使护套达到合格的防护标准的同时,可减小护套整体厚度,进而减小高压线缆1的外径和整体体积,减小布线时的占用空间,尤其适用于新能源车整车制造等领域中。同时铝带具有耐热性好的优点,可提高高压线缆1整体的防火耐热性能。

77.进一步的,本实施例中,考虑到铝箔麦拉层14和铝带层15均为金属材料,其表面光滑、摩擦系数低,在复合结构中可能存在脱落的风险,因而本实施例中,所述高压线缆1还包括:

78.热熔胶层(因其厚度较薄故在图中未示出),热熔胶层形成于铝箔麦拉层14与铝带层15之间,用于粘接铝箔麦拉层14与铝带层15。通过在铝箔麦拉层14与铝带层15设置热熔胶层,用于加固铝箔麦拉层14与铝带层15之间的连接,减小高压线缆1使用过程中出现铝带层15脱落的风险,提高高压线缆1的耐用性和可靠性,同时还通过设置螺旋槽和凸起部,增大了铝箔麦拉层14与铝带层15之间的粘接面积,进一步提高了两者之间的连接稳固性。

79.进一步的,本实施例中,编织层13的外侧面上形成有螺旋槽,螺旋槽沿编织层13的周向倾斜螺旋延伸,具体的,铝箔麦拉层14贴合在编织层13的外侧面上且部分嵌入到螺旋槽内,与螺旋槽相贴合,铝带层15的内侧面在与螺旋槽相对应的位置形成有与螺旋槽相适配的凸起部,凸起部可通过对应形状的加工模具加工形成,凸起部嵌入到螺旋槽内。通过设置螺旋槽和凸起部,增大了铝箔麦拉层14与铝带层15之间的粘接面积,进一步提高了两者之间的连接稳固性。

80.进一步的,本实施例中,编织层13与铝带层15的厚度之比为1.5~1.6:1,编织层13与铝带层15的厚度之比适中,可使线缆整体尺寸合理。编织层13的厚度与螺旋槽的深度之比为2~2.2:1,螺旋槽的厚度适中,既能起到增大粘接面积的作用,也能使编织层13保持屏蔽作用。

81.本实施例还提供了一种高压线缆加工设备,包括:

82.机架2,机架2呈长方形架体。

83.牵拉模块3,牵拉模块3设置在机架2上,用于沿导体11的长度方向牵拉导体11。具体的,牵拉模块3包括:

84.放线盘31,放线盘31设置在所述机架2的一侧,用于盘绕导体11;放线盘31为圆盘,其与底座转动连接,将待加工的导体11盘绕在放线盘31上进行存放。

85.收线盘32,收线盘32设置在机架2的另一侧,用于收绕加工后的线缆;收线盘32为圆盘,其与底座转动连接,将加工完成后的线缆缠绕到收线盘32上进行收置。

86.牵拉电机33,所述牵拉电机33与所述收线盘32联动,用于带动所述收线盘32转动;牵拉电机33通过一同步带与收线盘32联动。

87.若干导向轮,若干所述导向轮设置在导体11输送路径的旁侧,且与机架2转动连接,导体11搭放在导向轮上,以通过导向轮引导导体11沿指定方向输送。

88.第一绕包模块4包括:

89.第一转动筒41,第一转动筒41呈长筒状,内部中空用于穿设导体11,第一转动筒41与机架2转动连接,且其轴向与导线输送方向同向;

90.第一连接盘42,第一连接盘42为圆盘,其设置与第一转动筒41的左端位置,且与第一转动筒41同轴设置并相互连接,以使两者同步转动;

91.至少一个第一绕包带安装盘43,第一绕包带安装盘43用于安装绕包材料,如上述的xlpo、铜包铝镁丝和铝箔麦拉。

92.第一连接轴44,第一连接轴44的数量与第一绕包带安装盘43的数量相对应,第一连接轴44倾斜于第一连接盘42的轴向设置,第一连接轴44一端与第一连接盘42的盘面上偏离圆心的位置相连接,另一端与第一绕包带安装盘43转动连接。

93.第一电机45,第一电机45通过同步带与第一连接盘42联动,用于带动第一连接盘42转动。

94.需要说明的是,由于需要绕包xlpo、铜包铝镁丝和铝箔麦拉等三层材料,第一绕包模块4的数量为三个,沿导体11输送方向依次排列设置,用于依次在导体11外部绕包上述材料,图2中为避免图幅过长采用省略画法,仅示出单个第一绕包模块4。

95.请详细参阅图3、图4,轧槽模块5包括:

96.转动环51,转动环51为一中空圆环,机架2上形成有一座体,座体上形成有转动盘,

转动盘与转动环51同轴设置且相连接,实现转动环51与机架2之间的转动连接。

97.两个轧轮52,轧轮52呈圆环形,中部形成有一连接孔。两轧轮52分别设置在转动环51中心位置的两侧,轧轮52倾斜于导体11的输送方向设置,两轧轮52的斜度相同且其轮心位于同一直线上,两轧轮52外边沿的直线距离略小于线缆的外径用于配合挤压编织层的外侧面形成螺旋槽,轧轮52通过连杆与转动环51的侧壁相连接,且轧轮52与连杆之间转动配合,使轧轮52可相对于连杆转动,连杆的中部形成有用于卡住轧轮52的卡槽,以使轧轮52保持在连杆的中部位置。具体的,由于线缆的绝缘层和编织层均具有一定的弹性,因而在绕包了绝缘层和编织层的线材可被挤压变形穿入到两个轧轮52之间,且由于轧轮52倾斜设置的结构,轧轮52不会横向阻挡线材沿其长度方向输送,线材穿入到两轧轮52之间,当牵拉模块3带动线材向前输送时,线材的外侧面,即编织层的外侧面会通过与轧轮52的相对摩擦力带动轧轮52转动,同时转动环51会带动两轧轮52在线材的外侧做周向绕动,在此过程中,两轧轮52配合挤压编织层的外侧面,在编织层的外侧面挤压形成凹槽,且随着线材的向前输送和轧轮52倾斜设置的结构,会在编织层的外侧面形成螺旋形的凹槽,即所述的螺旋槽。

98.轧槽电机53,轧槽电机53通过同步带与所述转动环51联动,用于带动所述转动环51转动。

99.涂胶模块6包括:

100.固定环61,所述固定环61设置在所述机架2上,且与所述转动环51同轴设置;

101.若干涂胶喷头,若干所述涂胶喷头均布在所述固定环61内侧,若干所述涂胶喷头均朝向所述固定环61的圆心位置;

102.加压泵62;

103.储胶桶,所述储胶桶内部形成有储胶腔,所述储胶腔通过连通管及所述加压泵62与若干所述涂胶喷头连通;

104.刮胶板,所述刮胶板呈圆环形,其中部形成有用于供导体11穿过的圆形通孔;所述刮胶板与所述固定环61同轴设置,且所述圆形通孔的孔径等于导体11涂覆热熔胶层后的外径,所述刮胶板用于将热熔胶涂覆均匀。

105.所述第二绕包模块7包括:

106.第二转动筒71,所述第二转动筒71转动设置在所述机架2上,且其轴向与导线输送方向同向;

107.第二连接盘72,所述第二连接盘72与所述第二转动筒71同轴设置,且与所述第二转动筒71相连接;

108.至少一个第二绕包带安装盘73,所述第二绕包带安装盘73用于安装铝带;

109.第二连接轴74,所述第二连接轴74的数量与所述第二绕包带安装盘73相对应,所述第二连接轴74倾斜于所述第二连接盘72的轴向设置,所述第二连接轴74一端与所述第二连接盘72相连接,另一端与所述第二绕包带安装盘73转动连接;

110.第二电机75,所述第二电机75与所述第二连接盘72联动,用于带动所述第二连接盘72转动。

111.本公开的工作过程如下所述:

112.在进行高压线缆1加工时,将待加工的导体11盘放在放线盘31上,向外拉出导体11,使导体11沿输送方向搭放在各个导向轮上,穿过各个模块最后盘绕在收线盘32处。

113.将待绕包的材料依次放置在各个第一绕包模块4的第一绕包带安装盘43上,将铝带放置在第二绕包模块7的第二绕包带安装盘73上,分别引出各绕包材料,使其倾斜绕包到导体11之上。

114.启动牵拉电机33,牵拉电机33拉动导体11,同时启动第一绕包模块4、轧槽模块5、涂胶模块6和第二绕包模块7。

115.第一电机45转动带动第一连接盘42转动,使绕包材料倾斜绕包在导体11外侧。

116.导体11在多个第一绕包模块4中依次绕包绝缘层12、编织层13和铝箔麦拉层14后形成线材,进入到轧槽模块5中,轧槽电机53驱动转动环51转动,进而带动轧轮52随转动环51转动,两个轧轮52配合向内轧入,将铝箔麦拉层14与编织层13的外侧面同步向内轧入,并在编织层13的外侧面形成一定深度的轧槽,在此过程中,由于牵拉模块3的持续牵拉作用,线材会持续向前输送,同时配合轧轮52倾斜设置的结构,会在编织层13的外侧面轧制成沿编织层13的周向倾斜螺旋延伸的螺旋槽。

117.线材轧槽完成后进入到涂胶模块6中,加压泵62启动将储胶桶中的热熔胶抽出并加压从涂胶喷头处喷出,若干个均匀分布的涂胶喷头将热熔胶喷涂到铝箔麦拉层14的外侧面上,然后进入到刮胶板中部的圆形通孔中,热熔胶与圆形通孔的内边沿相接触,通过刮胶板将热熔胶涂覆均匀。

118.涂胶完成后的线材进入到第二绕包模块7中,第二绕包模块7将铝带绕包到热熔胶层的外侧,然后通过手动焊接或是特定的焊接设备将各条铝带的边沿焊接为一体,形成铝带层15,高压线缆1的加工完成。

119.本公开的高压线缆加工设备,可用于对编织层13做轧槽加工,还可在铝箔麦拉层14的外侧面做涂胶加工,可用于加工形成上述的高压线缆1,使加工形成的高压线缆1具有重量和外径小、成本低的优点。

120.在本公开的描述中,需要理解的是,方位词如“前、后、上、下、左、右”、“横向、竖向、水平”和“顶、底”等所指示的方位或位置关系通常是基于附图所示的方位或位置关系,仅是为了便于描述本公开和简化描述,在未作相反说明的情况下,这些方位词并不指示和暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此不能理解为对本公开保护范围的限制。

121.对于本领域的技术人员来说,可根据以上描述的技术方案以及构思,做出其它各种相应的改变以及形变,而所有的这些改变以及形变都应该属于本公开权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1