一种浇注式干式变压器绕组内绝缘设计方法与流程

1.本发明涉及一种浇注式干式变压器绕组内绝缘设计方法。

背景技术:

2.大气环境中高压电气设备产生局部放电原因是导体间有比较高的电压及其形成的电场和空气这两个因素存在。干式变压器最有害的局部放电发生在绕组内部导线的附近,因为这会烧损导线薄绝缘,引发绕组匝间短路导致变压器严重故障,这也是导致变压器寿命缩短的主要原因,因此彻底消除此危害对变压器长期安全运行极为重要。特别在严苛环境下(如高原低气压)或者绕组绝缘有缺陷时(比如固体介质有气泡或者开裂),如果都能消除局部放电,是干式变压器设计制造追求的理想境界。

3.浇注式干式变压器的优点很多,绕组中绝缘材料可以保护高压绕组内部绝缘不受振动、外部短路等机械力的破坏,也防止绕组内部嵌入灰尘或受潮,造成对高压绕组内部绝缘的不利影响,对变压器抗雷击也非常有利,使高压绕组安全性能得到充分保证,为实现干式变压器彻底免维护提供条件。

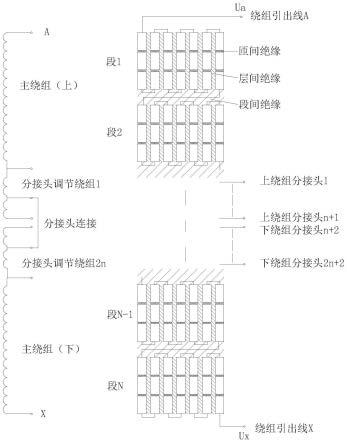

4.干式变压器绕组内部绝缘分匝间绝缘、层间绝缘和段间绝缘,如图1,其中匝间绝缘由于电压较低而可以不考虑局部放电问题,而层间和段间需要解决局部放电问题。

5.传统环氧树脂浇注的少分段层式绕组内部消除局部放电的措施:一是采取绕组少分段方式(10kv变压器为4-12段)适度降低段间和层间电压、二是通过环氧树脂密实浇注来去除绕组段间和层间空气。但这样设计绕组内部层间和段间仍然存在较高电压,形成的电场足以使附近存在的空气发生放电,因此必须使浇注的绝缘材料不存在任何缺陷才能防止局部放电发生。这种方法可以称为被动消除局部放电,要求环氧树脂浇注工艺十分完美才能消除局部放电。但如果制造过程中填充的绝缘材料有缺陷(如气泡),或者运行过程中绝缘材料发生形变甚至开裂产生了缺陷,则缺陷中进入的空气很容易满足放电条件,会产生较大局部放电严重威胁绕组安全。实际使用中变压器绕组带负荷就会发热产生高温,而环氧树脂材料与金属导线的温度膨胀系数有较大差异,在运行中温度随负荷大幅变化时导线与绝缘材料不同性质的刚性物体将产生不同的热膨胀,因而在结合界面处将产生很大的内应力,很容易使绝缘材料发生形变甚至开裂导致绝缘缺陷,空气的渗入就会发生较大的局部放电,引发高压绕组内部故障。因此环氧树脂变压器在绕组制造时对绝缘材料加工工艺要求极高,工艺不稳定会经常导致绕组内部残留气泡,使浇注好的绕组局部放电超标,造成绕组报废而损失巨大。即使绕组出厂前室温条件下变压器测试局部放电量很小,在运行过过程中负荷引起的温度频繁变化仍会导致绝缘材料产生新缺陷,使变压器在运行中绝缘逐步劣化,局部放电就会逐步增加,因此影响变压器使用寿命。因此传统环氧树脂变压器的绕组用绝缘材料密实填充来消除内部局部放电的被动方法在制造工艺上有难度、在运行中有风险,增加了干式变压器的质量成本和运行维护的负担。

技术实现要素:

6.发明目的:针对现有技术的不足,本发明提供了一种浇注式干式变压器绕组内绝缘设计方法,包括如下步骤:

7.步骤1,确定气体的安全电压;

8.步骤2,确定绕组额定承受电压;

9.步骤3,确定变压器局部放电的试验电压u

test

;

10.步骤4,确定接线系数kw;

11.步骤5,设计主绕组最少分段数量;

12.步骤6,设计分接抽头绕组;

13.步骤7,设计绕组导线绕制方法及最终分段方式。

14.步骤1包括:从paschen曲线得到气体最低放电电压u

min

。此处u

min

为幅值,除此以外电压均指交流有效值。

15.步骤2包括:根据变压器设计原理确定变压器绕组每伏匝数mu和额定匝数mr,mr=muur,ur为变压器额定电压;

16.确定无励磁调压用分接头调节绕组匝数m

tc

;

17.分接头调节电压范围表示为n

×±

uk%,表示分接头绕组为2n个(n取值为自然数,由用户决定),每个分接头绕组承受的额定调节电压为u

tc

=uk%ur;

18.变压器调压范围为(1-nuk%)ur至(1+nuk%)ur,这时将绕组结构分为主绕组和2n个分接头调节绕组m

tc

,则主绕组匝数m=m

r-nm

tc

,主绕组上承受的额定电压为um=ur(1-nuk%)。

19.步骤3包括:对干式变压器,根据gb1094.11规定将变压器绕组分接头放在额定电压位置时施加变压器局部放电测量电压u

test

=k

test

ur,k

test

为测量时施加电压相对额定电压的倍数。

20.步骤4包括:根据绕组接线方式,绕组实际承受试验电压uw=k

wutest

,kw为接线系数,当绕组为δ接线时kw=1,当绕组为y接线时kw=1/。

21.步骤5包括:确保在变压器施加gb1094.11规定的局部放电试验电压u

test

时主绕组每个段承受的电压u

seg

≦u

min

/,则主绕组的最小分段数量n为:

22.n≧int{(1-nuk%)uw/u

min

}

23.或:n≧int{(1-nuk%)k

testkw

ur/u

min

}

24.其中,int表示取整数,此时主绕组段内平均匝数m=int{m/n};当m/n为非整数时,m需要取整后再增加段数来满足主绕组匝数保持m不变。

25.步骤6包括:分接头调节绕组有2n组,每一个分接头调节绕组在分段时需要满足在变压器施加u

test

时每一段电压小于u

min

/,如果分接头调节绕组在变压器施加u

test

时承受电压未超过u

min

/就不需要分段,否则需要分段。

26.步骤7包括:段内导线采用层式绕制或饼式绕制;

27.采用层式绕制时,每个段都是从内到外的分层连续顺绕;

28.采用饼式绕制时,饼式绕组相邻的饼选择都采用从内到外连续顺绕,就按照正常分段方法计算最少分饼数量;但如果相邻的饼选择正反绕工艺,最少分饼数量就要加倍。

29.本发明基于气体放电规律提出利用放电安全区彻底消除浇注式变压器绕组内部

局部放电的原理和方法,可称为主动消除局部放电法,在硅橡胶浇注干式变压器中已得到广泛验证。

30.有益效果:本发明提出了一种主动降低绕组内部电压消除局部放电的方法,即应用paschen定律中气体不放电的绝对安全区对浇注式变压器绕组进行绝缘结构设计,通过合理分段与相应的绕线方法结合,确保在施加gb1094.11规定的局部放电试验电压u

test

时绕组内部任意两导线间分布的最高电位差不超过u

min

,消除了浇注式干式变压器绕组内部局部放电的主要因素,这样绕组内部即使存在空气也不会发生局部放电,确保了绕组内绝缘的安全,极大提高了干式变压器整体质量和使用寿命,为干式变压器彻底免维护提供条件;同时降低了对绕组浇注的绝缘材料的工艺质量要求,提高了生产效率,节约了生产成本。总之,本发明有效提高了干式变压器全寿命周期的安全可靠性和经济效益。

附图说明

31.下面结合附图和具体实施方式对本发明做更进一步的具体说明,本发明的上述或其他方面的优点将会变得更加清楚。

32.图1是干式变压器浇注式绕组及其内绝缘结构示意图。

33.图2是paschen定律的曲线表达示意图。

34.图3是a相绕组每个段(饼)从内到外连续顺绕示意图。

35.图4是a相绕组相邻段(饼)采用正反绕法示意图。

具体实施方式

36.下面结合附图及实施例对本发明做进一步说明。

37.气体放电规律可以由paschen定律及相应曲线来表达(图2)。在这个实验定律中,空气放电电压(y轴)与气压和导体间距离的乘积(x轴)相关。关系曲线存在一个最低放电电压u

min

和对应的乘积δ0,高于u

min

时只要有气体存在,在特定条件下都有可能发生放电;当在气压和导体间距离乘积δ《δ0时(曲线中δ0右边),起始放电电压ud随乘积δ减小而降低;而当δ《δ0时(曲线中δ0左边)起始放电电压ud随乘积δ的减小反而增加。

38.虽然paschen定律是在低气压下进行的经过实验验证的定律,很多人在不同气体、不同气压和不同间距下对放电曲线的解析表达做了很多修正,兼顾了气体分子电离碰撞和电子发射等复杂因素,但结论有一个共同规律,那就是气体放电存在最低放电电压u

min

,u

min

与气体种类相关;气体放电曲线可分为3个区:u

min

以下为气体不放电的绝对安全区、u

min

与曲线之间为有条件放电的相对安全区(左区和右区)、曲线之上为放电区,如图1。

39.在变压器绕组设计时,当绕组承受可能的最高电压时,将u

min

作为绕组内部任何导体间电压峰值的设计极限,则变压器运行时绕组内部任何导体间电位差都不会超过u

min

,绕组内部就处于气体不放电的绝对安全区域,也即在任何情况下都不可能产生气体放电现象,这样就彻底解决了干式变压器绕组内部的局部放电的难题,尤其在高原等特殊环境下,即使绕组导线附近绝缘材料有缺陷,即绝缘存在气泡或裂缝,都可以确保变压器高压绕组内部没有局部放电,也不会导致导线匝间、层间、段间薄绝缘被局部放电烧损,因此变压器的绕组将具有长寿命。

40.利用paschen气体放电定律,主动降低绕组导体间的电压,达到气体不会放电的效

果,不需要通过绝缘介质密实填充驱除气体来消除局部放电,称为主动消除局部放电方法。

41.应用空气不放电区进行干式变压器绕组设计

42.步骤1:确定安全电压

43.从paschen曲线得到最低放电电压u

min

,例如对于空气u

min

大约为327伏。此处u

min

为幅值,除此以外电压均指交流有效值。

44.步骤2:确定绕组电压

45.根据变压器设计原理确定变压器绕组每伏匝数mu和额定匝数mr,mr=muur,ur为变压器额定电压;另外确定无励磁调压用分接头调节绕组匝数m

tc

。分接头调节电压范围通常表示为n

×±

uk%,表示分接头绕组为2n个,每个分接头绕组承受的额定调节电压为u

tc

=uk%ur,变压器调压范围为(1-nuk%)ur至(1+nuk%)ur,这时将绕组结构分为主绕组(m匝)和2n个分接头调节绕组m

tc

,则m=m

r-nm

tc

,主绕组上承受的额定电压为um=ur(1-nuk%)。例如变压器分接头参数为2

×±

2.5%,则额定电压下分接头绕组u

tc

=2.5%ur,主绕组um=95%ur电压。

46.步骤3:确定变压器局部放电的试验电压u

test

47.对干式变压器而言,根据国家标准gb1094.11第22中规定将变压器绕组分接头放在额定电压位置时施加变压器局部放电测量电压u

test

=k

test

ur,k

test

为测量时施加电压相对额定电压的倍数。这里u

test

和ur均为交流有效值。

48.步骤4:确定接线系数kw49.根据绕组接线方式,绕组实际承受电压uw=k

wutest

,kw是接线系数,当绕组为δ接线时kw=1,当绕组为y接线时kw=1/。

50.步骤5:设计主绕组分段

51.应确保在变压器施加gb1094.11规定的局部放电试验电压u

test

时主绕组每个段承受的电压u

seg

≦u

min

/,则主绕组的分段数量n为:

52.n≧int{(1-nuk%)uw/u

min

}

53.或:n≧int{(1-nuk%)k

testkw

ur/u

min

}

54.其中,int表示取整数,此时主绕组段内平均匝数m=int{m/n};当m/n为非整数时,m需取整后再增加段数来满足主绕组匝数保持m不变。实际设计时根据绕组结构或电气绝缘需要还可以在小于m基础上进行调整需要的匝数,而分段数量会再增加。

55.步骤6:设计分接抽头绕组

56.分接头调节绕组有2n组,每一个分接头调节绕组在分段时也须满足在变压器施加u

test

时每一段电压小于u

min

/,因此如果分接头调节绕组在变压器施加u

test

时承受电压未超过u

min

/就不需要分段,否则需要分段;

57.步骤7:设计绕组导线绕制方法及最终分段方式

58.段内导线可以层式绕制或饼式绕制(每层只有1匝导线)。导线匝间电压不足以产生局部放电,而满足步骤1~步骤5后段内层间电压不会超过u

seg

,从而层间也不会产生局部放电。而段间情况则与绕组导线绕制方法有关。

59.第一种情况:每个段或饼都是从内到外的连续顺绕(图3),这样绕法的效果是相邻段或饼间电位差分布du=u

seg

大致是均匀的,两段或两饼间任意两导线间电位差不会超过段(饼)电压u

seg

,处于绝对安全区内,段间不会产生局部放电。

60.这样绕组内部即使层间和段间存在气体也不会发生放电,绕组内绝缘的电气安全性能得到了保障;

61.第二种情况:饼式绕组相邻的饼采用正反绕工艺(图4),则饼间电位差分布形成剪刀差形状,两饼间最高电位差du

max

=2du。这时为了保持绕组内部饼间存在气体时都不会发生局部放电,需要饼的数量n1≧2n,每段匝数m1≦m/2。

62.利用气体有条件放电的相对安全区进行设计:

63.根据使用现场确定的气压条件,以及段间设计绝缘距离,可以在paschen曲线的相对安全区进行绕组内绝缘安全设计。估算好可能产生的最小空气距离和可能遇到的最小大气压力,从曲线上找到相应的放电电压,并留足余量,将降低后的电压值替代前面所述的u

min

就可以作为分段的依据进行设计,这样分段数量会减少些,好处是提高绕组制作效率,降低绕组高度。

64.当用硅橡胶绝缘材料来浇注绕组时,由于硅橡胶材料与导线和其它材料不粘结,无法保证绕组内部较高程度地排除空气,如果不采取主动降低内部导体间电压的方式,将无法消除有害的局部放电、严重危害变压器安全运行。而用本原理设计制造的绕组组成的干式变压器可以适应任何绝缘材料,使在空气中正常运行的绕组内部的匝间、层间和段间或饼间不会产生局部放电,与绝缘介质是否存在缺陷、导线周围是否存在空气无关,能适应干式变压器长期运行中出现的内部绝缘劣化现象,从而使干式变压器延长寿命。这种通过消除电压或电场因素来消除局部放电的方法可称为主动消除局部放电法。

65.实施例

66.(1)硅橡胶浇注315kva/10kv双绕组三相实验用配电变压器ur=10kv;高压绕组为δ接线kw=1;具有2

×±

2.5%分接抽头,nu%=2

×

2.5%=5%;试验地海拔不超过100米,对配电变压器而言gb1094.11规定的局部放电试验电压倍数k

test

=1.3,计算得到n≧54,高压绕组按绝对安全区设计,设计方案为主绕组分54段,4个分接抽头绕组每组设计2段共8段,所有段均为层式绕组,每层2匝导线,段间直接顺向过渡。用富含空气泡的液态高性能硅橡胶对高压绕组进行浇注并固化,与三相低压绕组和铁芯组装成三相配电变压器。按gb/t1094.11标准规定进行局部放电测试,当试验电压升到1.8ur、并退到局部放电试验电压1.3ur时变压器没有出现明显的局部放电,局部放电量小于gb1094.11规定的合格标准10pc,试验合格。

67.(2)硅橡胶浇注630kva/10kv双绕组三相配电变压器,高压绕组为δ接线,具有2

×±

2.5%分接抽头,应用地海拔不超过100米。应用空气放电的相对安全区,高压绕组设计方案为主绕组分35段,4个分接抽头绕组每个绕组设计成1段共4段,所有段分层绕法,段间直接过渡连续顺绕。用液态高性能硅橡胶进行脱泡浇注,按gb/t1094.11标准规定进行局部放电测试,当试验电压升到1.8ur、并退到局部放电试验电压1.3ur时变压器没有出现明显的局部放电,局部放电量小于gb1094.11规定的合格标准10pc,试验合格。装置投运至今已超过5年,未出现问题。

68.(3)硅橡胶浇注2000kva/10kv分裂低压绕组三相储能变压器,高压绕组为δ接线,具有2

×±

2.5%分接抽头,应用地海拔不超过200米,应用空气放电的相对安全区,高压绕组设计方案为主绕组分33段,4个分接抽头绕组每组设计一段共4段,所有段均为饼式单向顺绕绕组,饼间通过导线折弯进行过渡。用液态高性能硅橡胶进行脱泡浇注,按gb/

t1094.11规定测试,当试验电压升到1.8ur时,变压器3相出现明显的局部放电,当试验电压降至1.3ur试验电压时局部放电量均小于5pc,小于标准规定的10pc,出厂试验合格。变压器在用户变电所投入使用,3年未出现问题。

69.(4)硅橡胶浇注30kva/35kv双绕组变电站用变压器,高压绕组为y接线,具有2

×±

2.5%分接抽头,应用地海拔不超过500米。高压绕组实际额定承受电压为35/kv,应用空气放电的相对安全区,设计方案为主绕组分74段,4个分接抽头绕组每个绕组分2段共8段。所有绕组段均为分层绕制,段间直接过渡。用液态高性能硅橡胶进行脱泡浇注。变压器出厂前按gb/t1094.11规定测试局部放电合格,在用户变电所投入使用已超过4年,未出现问题。

70.本发明提供了一种浇注式干式变压器绕组内绝缘设计方法,具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1