一种固态锂电池制备方法

1.本发明属于锂电池技术领域,具体涉及一种固态锂电池制备方法。

背景技术:

2.锂电池因为其高比能量、高电池电压、优异的循环稳定性以及无记忆效应等优点,在上世纪70年代已经进入实用化阶段,但随着锂电池(尤其是石墨负极)的实际能量密度逐渐接近理论极限值,迫切需要更加高效的电极材料以满足新兴储能器件的需求。

3.锂金属负极拥有极高的理论容量(3860mahg-1

)和最负的电势(-3.04vvs标准氢电极)而被称为圣杯电极,受到研究人员的广泛关注,但金属锂负极与电解液之间的副反应导致的枝晶生长仍旧是阻碍其大规模连续化生产的核心难点,所以解决锂金属做负极的安全性和使用寿命,成为新一代研究热潮。目前的主要研究方向为设计锂金属负极与正极材料、固态电解质物质的软包电池,但因常用的压延工艺制备的锂片或锂膜过厚,会导致内部的锂不能被完全消耗而发生化学反应热,热稳定性的失控仍是固态锂电池生产应用中不可忽视的问题。

技术实现要素:

4.针对现有技术的不足与难题,本发明旨在提供一种固态锂电池制备方法,通过连续真空蒸镀以求达到更高均匀性以及更薄的厚度,并保证集流体金属层与锂层的紧密接触,进而提升锂电池的电化学性能并且降低热失控等安全隐患。

5.本发明通过以下技术方案予以实现:

6.一种固态锂电池制备方法,包括以下步骤:

7.(1)基材穿戴及蒸镀金属源的加入:将基材卷固定在放卷机构的主辊上,然后将基材依次穿过放卷机构、第一镀膜机构、第二镀膜机构以及收卷机构,随后将真空蒸镀设备上腔体封闭,通过下腔体的第一可视窗口将集流体金属源加入到第一镀膜机构中的坩埚,通过下腔体的第二可视窗口将锂源加入到第二镀膜机构中的坩埚,关闭第一、第二可视窗口后封闭真空蒸镀设备下腔体。

8.(2)真空处理:对连续卷绕式真空蒸镀设备的上腔体进行抽真空处理,至上腔体的真空度达到6

×

10-2

pa-7

×

10-2

pa为止,同时对连续卷绕式真空蒸镀设备的下腔体进行抽真空处理,至下腔体的真空度为6

×

10-3

pa-7

×

10-4

pa为止。

9.(3)plc程序调试阶段:首先通过plc控制面板设置基材走料与输送流程,包含辊轮空转参数设定、放卷机构主辊加热参数设定、放卷机构过渡辊参数设定、基材加热器温度设定、放卷机构加热过渡辊参数设定以及基材输送相关参数设定;其次是蒸镀流程,包含第一蒸镀机构中坩埚加热器的温度调控参数设定、连续蒸镀测厚与厚度控制参数设定、冷却主辊冷却参数设定、第二蒸镀机构坩埚加热器的温度调控参数设定、连续蒸镀测厚与厚度控制参数设定以及蒸镀过程中张力控制参数设定;最后是负极极片收卷流程,包含收卷机构主辊冷却参数设定、收卷机构过渡辊参数设定、收卷机构冷却过渡辊参数设定、基材输送以

及收卷展平、整齐度参数设定。

10.(4)蒸镀阶段:参数设置完成后启动放卷机构、蒸镀机构以及收卷机构,在连续蒸镀过程中,第一蒸镀机构和第二蒸镀机构的坩埚加热器存在温度差和启动时间差。根据基材薄膜的集流体金属层和锂层厚度要求,及时调整设备运行参数,并保证其在当前参数下稳定运行。

11.(5)取材阶段:由步骤(4)得到的收卷完成的负极极片,将其进行真空封装,待系统关闭,泄掉真空蒸镀设备的压力后将负极极片取出。

12.(6)组装电池:将制备所得的负极极片与固态电解质物质、正极极片接触并进一步制备成电芯后,封装于壳体组装成固态锂电池。

13.进一步地,所述步骤(1)中基材卷为pc、pi、pvc、pmma、pet、纤维薄膜、石墨纸、纳米纸中的一种。所述基材卷的厚度为1μm-30μm。

14.进一步地,所述步骤(1)中的集流体金属源为cu、ni、in、sn、ge、as、sr、os、ir、pd、rh、hg、tl、te或se中的一种。

15.进一步地,所述步骤(3)中基材薄膜运行速度为1m/min-70m/min,通过温度变送器和可控硅将冷却主辊的冷却温度保持在≦-25℃、基材加热器的温度控制在10℃-100℃范围内、冷却过渡辊温度控制在0℃-50℃范围内。

16.进一步地,所述步骤(3)中集流体金属源纯度≧99.7%,蒸发速度为10g/min-300g/min,锂源纯度≧99.9%,蒸发速度为10g/min-500g/min。

17.进一步地,所述步骤(4)中根据所选择的集流体金属源的物理性质和基材卷的走料速度,第一、第二蒸镀机构的启动时间间隔为1s-60s。并且第一、第二蒸镀机构的坩埚设置不同的加热温度,第一蒸镀机构根据蒸镀金属源本身的物理性质设置加热温度,第二蒸镀机构因放入锂源,故坩埚内金属锂温度需达到350℃以上,第一、第二蒸镀机构的温度差范围控制在500℃-2000℃。

18.进一步地,所述步骤(3)中收卷机构的负极极片运行速度为1m/min-50m/min,通过温度变送器和可控硅将冷却过渡辊的温度控制在10℃-20℃范围内。

19.进一步地,所述步骤(5)中负极极片的集流体层厚度为50nm-1000nm。其中锂层厚度为100nm-5000nm,均匀度为

±

10nm。

20.进一步地,所述步骤(5)中的负极极片集流体层的宽度小于或等于基材薄膜的宽度,集流体层的宽度大于或等于锂层的宽度。

21.进一步地,所述步骤(6)中正极极片中活性材料包括锂金属氧化物或锂金属磷酸盐,具体为钴酸锂、锰酸锂、镍酸锂、磷酸铁锂、磷酸锰铁锂、镍钴锰酸锂、镍钴酸锂材料中的至少一种。

22.进一步地,所述步骤(6)中固态电解质物质包括无机固态电解质(如perovskit类型的li

1/2

la

1/2

tio3或nasicon类型的am2(po4)3,其中a=li、na,m=ge、ti、zr或garnet类型的a3b2(xo4)3,其中a=ca、mg、y、la,b=al、fe、ga、ge、mn、ni、v,x=si、ge、al或lisicon类型的li

14

znge4o

16

或lisicon类型的li

4-x

ge

1-x

p

x

s4)、聚合物电解质(如peo基、pvdf基、ppc基、pan基、pmma基等聚合物电解质)、有机-无机复合固态电解质(如peo-lgps、pvdf-llzto、ppc-llto、pan-llto等复合固态电解质)中的一种。

23.进一步地,所述步骤(6)中经过连续真空蒸镀所制备的负极极片与固态电解质物

质、正极片接触制备电芯时,在表面进行加压处理后可直接将基材薄膜层去除。

24.本发明的有益效果是:

25.第一,通过使用连续卷绕式真空蒸镀设备,制备了厚度更薄,均匀度更高的负极极片。相比于现有的技术和工艺所制备的锂负极,其避免了一系列因为局部富锂而造成的热失控问题,得到了安全性能以及热稳定性更高的电极材料。

26.第二,多道蒸镀的工序保证了集流体金属层与锂层的紧密接触,良好的界面相容性减少了界面电阻的产生,制备所得的负极极片与固态电解质物质、正极极片进一步制备所得的固态锂电池展现出良好的电化学性能和循环稳定性。

27.第三,通过连续真空蒸镀制备的负极极片不仅拥有高品质和高成品率,而且因其超薄的集流体层和锂层,从而降低了基材金属的成本,适用于工业大规模连续化生产。

附图说明

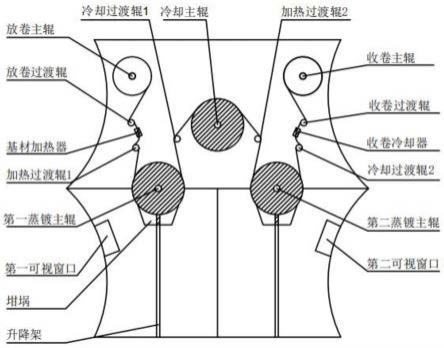

28.图1是具体实施方式所用的连续卷绕式真空蒸镀设备结构简图。

具体实施方式

29.本发明提供一种固态锂电池制备方法,现通过具体实施例对本发明作进一步说明,但所述的实施例只是该发明内容的一部分,不应理解为对该发明造成限制。

30.除特别注明外,所选择的实验原料均为市购所得。

31.实施例1-6所用的连续卷绕式真空蒸镀设备结构简图如图1所示。

32.实施例1

33.(1)基材穿戴及蒸镀金属源的加入:将pi基材薄膜卷固定在放卷机构的主辊上,然后将基材依次穿过放卷机构、第一镀膜机构、第二镀膜机构以及收卷机构,随后将真空蒸镀设备上腔体封闭,通过下腔体的第一可视窗口将ni金属源加入到第一镀膜机构中的坩埚,通过下腔体的第二可视窗口将锂源加入到第二镀膜机构中的坩埚,关闭第一、第二可视窗口后封闭真空蒸镀设备下腔体。

34.(2)真空处理:对连续卷绕式真空蒸镀设备的上腔体进行抽真空处理,至上腔体的真空度达到6

×

10-2

pa为止,同时对连续卷绕式真空蒸镀设备的下腔体进行抽真空处理,至下腔体的真空度为6

×

10-3

pa为止。

35.(3)plc程序调试阶段:通过plc控制面板设置基材薄膜的放卷运行速度为10m/min,收卷运行速度为10m/min,通过温度变送器和可控硅将基材加热器的温度控制在60℃、冷却过渡辊1和冷却过渡辊2温度控制在25℃。其中第一蒸镀机构的坩埚加热温度为1500℃,蒸发速度为60g/min,第二蒸镀机构的坩埚加热温度为350℃,蒸发速度为130g/min,第一蒸镀机构和第二蒸镀机构的启动时间差为30s。

36.(4)蒸镀及取材阶段:在蒸镀完成后得到收卷的负极极片,将其进行真空封装,待系统关闭,泄掉真空蒸镀设备的压力后取出负极极片。其层状结构包括:pi基材薄膜层、ni集流体金属层以及锂层。其中pi基材薄膜层的厚度为10μm,ni集流体金属层2的厚度为50nm,锂层的厚度为1000nm。

37.(5)组装电池:将负极极片与pvdf基固态电解质以及磷酸铁锂正极极片按顺序进行叠放,然后在表面加压处理后得到电芯,最后封装于铝塑膜中组装成固态锂电池。

38.实施例2

39.(1)基材穿戴及蒸镀金属源的加入:按照实施例1中步骤(1)的工序,将pi基材薄膜、锂源、ni金属源放入指定位置。

40.(2)真空处理:对连续卷绕式真空蒸镀设备的上腔体进行抽真空处理,至上腔体的真空度达到6

×

10-2

pa为止,同时对连续卷绕式真空蒸镀设备的下腔体进行抽真空处理,至下腔体的真空度为6.5

×

10-3

pa为止。

41.(3)plc程序调试阶段:通过plc控制面板设置基材薄膜的放卷运行速度为10m/min,收卷运行速度为10m/min,通过温度变送器和可控硅将基材加热器的温度控制在60℃、冷却过渡辊1和冷却过渡辊2温度控制在25℃。其中第一蒸镀机构的坩埚加热温度为1500℃,蒸发速度为60g/min,第二蒸镀机构的坩埚加热温度为350℃,蒸发速度为250g/min,第一蒸镀机构和第二蒸镀机构的启动时间差为30s。

42.(4)蒸镀及取材阶段:待压力泄去取出负极极片。其层状结构包括:pi基材薄膜层、ni集流体金属层以及锂层。其中pi基材薄膜层的厚度为10μm,ni集流体金属层的厚度为50nm,锂层的厚度为2000nm。

43.(5)组装电池:将负极极片与pvdf基固态电解质以及磷酸铁锂正极极片按顺序进行叠放,然后在表面加压处理后得到电芯,最后封装于铝塑膜中组装成固态锂电池。

44.实施例3

45.(1)基材穿戴及蒸镀金属源的加入:按照实施例1中步骤(1)的工序,将pi基材薄膜、锂源、ni金属源放入指定位置。

46.(2)真空处理:对连续卷绕式真空蒸镀设备的上腔体进行抽真空处理,至上腔体的真空度达到6

×

10-2

pa为止,同时对连续卷绕式真空蒸镀设备的下腔体进行抽真空处理,至下腔体的真空度为7

×

10-4

pa为止。

47.(3)plc程序调试阶段:通过plc控制面板设置基材薄膜的放卷运行速度为15m/min,收卷运行速度为15m/min,通过温度变送器和可控硅将基材加热器的温度控制在60℃、冷却过渡辊1和冷却过渡辊2温度控制在25℃。其中第一蒸镀机构的坩埚加热温度为1500℃,蒸发速度为100g/min,第二蒸镀机构的坩埚加热温度为350℃,蒸发速度为350g/min,第一蒸镀机构和第二蒸镀机构的启动时间差为20s。

48.(4)蒸镀及取材阶段:待压力泄去取出负极极片。其层状结构包括:pi基材薄膜层、ni集流体金属层以及锂层。其中pi基材薄膜层的厚度为10μm,ni集流体金属层的厚度为100nm,锂层的厚度为4000nm。

49.(5)组装电池:将负极极片与pvdf基固态电解质以及磷酸铁锂正极极片按顺序进行叠放,然后在表面加压处理后得到电芯,最后封装于铝塑膜中组装成固态锂电池。

50.实施例4

51.(1)基材穿戴及蒸镀金属源的加入:按照实施例1中步骤(1)的工序,将pi基材薄膜、锂源、ni金属源放入指定位置。

52.(2)真空处理:对连续卷绕式真空蒸镀设备的上腔体进行抽真空处理,至上腔体的真空度达到6

×

10-2

pa为止,同时对连续卷绕式真空蒸镀设备的下腔体进行抽真空处理,至下腔体的真空度为6

×

10-3

pa为止。

53.(3)plc程序调试阶段:通过plc控制面板设置基材薄膜的放卷运行速度为10m/

min,收卷运行速度为10m/min,通过温度变送器和可控硅将基材加热器的温度控制在60℃、冷却过渡辊1和冷却过渡辊2温度控制在25℃。其中第一蒸镀机构的坩埚加热温度为1500℃,蒸发速度为60g/min,第二蒸镀机构的坩埚加热温度为350℃,蒸发速度为130g/min,第一蒸镀机构和第二蒸镀机构的启动时间差为30s。

54.(4)蒸镀及取材阶段:待压力泄去取出负极极片。其层状结构包括:pi基材薄膜层、ni集流体金属层以及锂层。其中pi基材薄膜层的厚度为10μm,ni集流体金属层的厚度为50nm,锂层的厚度为1000nm。

55.(5)组装电池:将负极极片与peo基固态电解质以及钴酸锂正极极片按顺序进行叠放,然后在表面加压处理后得到电芯,最后封装于铝塑膜中组装成固态锂电池。

56.实施例5

57.(1)基材穿戴及蒸镀金属源的加入:按照实施例1中步骤(1)的工序,将pi基材薄膜、锂源、ni金属源放入指定位置。

58.(2)真空处理:对连续卷绕式真空蒸镀设备的上腔体进行抽真空处理,至上腔体的真空度达到6

×

10-2

pa为止,同时对连续卷绕式真空蒸镀设备的下腔体进行抽真空处理,至下腔体的真空度为6.5

×

10-3

pa为止。

59.(3)plc程序调试阶段:通过plc控制面板设置基材薄膜的放卷运行速度为10m/min,收卷运行速度为10m/min,通过温度变送器和可控硅将基材加热器的温度控制在60℃、冷却过渡辊1和冷却过渡辊2温度控制在25℃。其中第一蒸镀机构的坩埚加热温度为1500℃,蒸发速度为60g/min,第二蒸镀机构的坩埚加热温度为350℃,蒸发速度为250g/min,第一蒸镀机构和第二蒸镀机构的启动时间差为30s。

60.(4)蒸镀及取材阶段:待压力泄去取出负极极片。其层状结构包括pi基材薄膜层、ni集流体金属层、锂层。其中pi基材薄膜层的厚度是10μm,ni集流体金属层的厚度是50nm,锂层的厚度是2000nm。

61.(5)组装电池:将负极极片与peo基固态电解质以及钴酸锂正极极片按顺序进行叠放,然后在表面加压处理后得到电芯,最后封装于铝塑膜中组装成固态锂电池。

62.实施例6

63.(1)基材穿戴及蒸镀金属源的加入:按照实施例1中步骤(1)的工序,将pi基材薄膜、锂源、ni金属源放入指定位置。

64.(2)真空处理:对连续卷绕式真空蒸镀设备的上腔体进行抽真空处理,至上腔体的真空度达到6

×

10-2

pa为止,同时对连续卷绕式真空蒸镀设备的下腔体进行抽真空处理,至下腔体的真空度为7

×

10-4

pa为止。

65.(3)plc程序调试阶段:通过plc控制面板设置基材薄膜的放卷运行速度为15m/min,收卷运行速度为15m/min,通过温度变送器和可控硅将基材加热器的温度控制在60℃、冷却过渡辊1和冷却过渡辊2温度控制在25℃。其中第一蒸镀机构的坩埚加热温度为1500℃,蒸发速度为100g/min,第二蒸镀机构的坩埚加热温度为350℃,蒸发速度为350g/min,第一蒸镀机构和第二蒸镀机构的启动时间差为20s。

66.(4)蒸镀及取材阶段:待压力泄去取出负极极片。其层状结构包括pi基材薄膜层、ni集流体金属层、锂层。其中pi基材薄膜层的厚度是10μm,ni集流体金属层的厚度是100nm,锂层的厚度是4000nm。

67.(5)组装电池:将负极极片与peo基固态电解质以及钴酸锂正极极片按顺序进行叠放,然后在表面加压处理后得到电芯,最后封装于铝塑膜中组装成固态锂电池。

68.性能测试

69.将实施例1-6所得到的固态锂电池以0.2c的电流密度进行电化学性能测试,设置以lfp、lco等正极材料为活性物质的电池充放电电压为2.5v-4.1v,以锂过渡金属氧化物材料为活性物质的电池充放电电压为3.0v-4.3v,测试结果如表1所示,结果如表1所示。

70.表1:各实施例的电化学性能对比

[0071][0072]

据上表数据可知,当ni集流体层厚度为50nm且锂层厚度为2000nm时,制备出的固态锂电池首效高且容量保持率高,但当集流体金属层以及锂层的厚度随着蒸镀厚度的增加,首效及保持容量都有不同程度的下降。

[0073]

上述实施例在本发明中仅起到示范作用,且只是完整体系的一部分实例,并不对本发明造成限制,同时按照权利要求书所述的技术特征,在不违背核心路线且不出现矛盾的前提下,所组合的新体系都应在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1