一种低含水量正极材料及其制备方法和锂离子电池与流程

1.本发明涉及正极材料技术领域,尤其涉及锂离子电池正极材料技术领域,特别涉及一种低含水量正极材料及其制备方法和锂离子电池。

背景技术:

2.水分含量较高(超过0.6

‰

)的电池极片中有更多的水分扩散至电解液,与电解液中的锂盐发生反应产生具有极强的腐蚀性hf,破坏锂离子电池的结构,导致电池容量衰减。尤其是充放电过程,hf含量越高,电池衰减越快。

3.因此,电池中高含量水分的存在不但导致电解液中锂盐分解,对正负极材料、集流体有一定的腐蚀破坏作用,而且导致电池的循环性能及安全性能降低。

4.市场上锂离子电池正极材料初始含水量大多在1000ppm以上,给后续干燥工序带来极大地压力。目前报道的锂离子电池正极材料疏水化研究非常少,大多集中于水分对材料结构及电化学性能等影响机理及后期脱水工艺研究。

技术实现要素:

5.鉴于现有技术中存在的问题,本发明提供一种低含水量正极材料及其制备方法和锂离子电池,所述低含水量正极材料通过在正极材料内核外部包覆至少一层非含氧碳源形成的碳基层,能够有效控制电池正极材料水含量达600ppm以内,具有低成本、高电化学性能优势。

6.为达此目的,本发明采用以下技术方案:

7.第一方面,本发明提供一种低含水量正极材料,所述正极材料包括正极材料内核以及包覆在所述正极材料内核外部的外膜层,所述外膜层包括非含氧碳源形成的至少一层碳基层。

8.本发明第一方面提供的低含水量正极材料不仅本身含水量低,本身水含量在600ppm以下,而且暴露在潮湿环境中吸水性低,应用在电池中安全性能提升显著且提高了电池的循环性能。

9.本发明中的非含氧碳源是指碳源的分子结构中不含氧。

10.优选地,所述正极材料内核包括钴酸锂、镍酸锂、锰酸锂、硅酸亚铁锂、磷酸锰锂、磷酸铁锰锂或磷酸铁锂中的任意一种或至少两种的组合,优选为磷酸锰铁锂或磷酸铁锂。

11.优选地,所述碳基层中含有c-f键。优选碳基层中含有c-f键,具有更佳的疏水性能,不仅包覆有碳基层的正极材料的水含量更低,而且能够更长时间地保持较低的水含量。

12.优选地,所述碳基层中按摩尔比计f/c为0.5~0.8:1,例如可以是0.5:1、0.55:1、0.6:1、0.65:1、0.7:1、0.75:1或0.8:1等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

13.本发明通过将碳基层中按摩尔比计f/c控制为0.5~0.8:1,保障c-f键含量提高疏水性能的同时能够避免碳原子上结合两个以上的氟原子导致的电性能下降的问题。

14.优选地,所述碳基层的膜厚为2~3nm,例如可以是2nm、2.1nm、2.2nm、2.3nm、2.4nm、2.5nm、2.6nm、2.7nm、2.8nm、2.9nm或3.0nm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

15.本发明将膜厚控制在2~3nm,一方面能够保障对正极材料内核的均匀有效包覆,另一方面可避免膜厚过高阻碍电子传输的问题,从而能够更好地保障疏水性能和电性能。

16.优选地,所述碳基层自正极材料内核向外依次包括有第一碳基层和第二碳基层。

17.本发明进一步优选采用两层碳基层对正极材料内核进行包覆,具有更好的疏水性能,且制得的锂离子电池的循环性能更佳。

18.优选地,所述第一碳基层和第二碳基层中各自独立地含有c-f键。

19.本发明中可仅第一碳基层或第二碳基层中含有c-f键,也可两层碳基层中均含有c-f键,进一步优选两层碳基层中均含有c-f键,具有更佳的疏水性能。

20.优选地,所述第一碳基层中含c-f键时,按摩尔比计f/c为0.5~0.7:1,例如可以是0.5:1、0.55:1、0.6:1、0.65:1或0.7:1等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

21.优选地,所述第二碳基层中含c-f键时,按摩尔比计f/c为0.5~0.8:1,例如可以是0.5:1、0.55:1、0.6:1、0.65:1、0.7:1、0.75:1或0.8:1等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

22.本发明优选第一碳基层中f/c比为0.5~0.7:1,氟能够提供更优的疏水性能,而第二碳基层中f/c为0.5~0.8:1,比第一碳基层中f/c略高,能够确保第二碳基层的疏水效果更佳,第一碳基层中f/c比含量稍微降低,可避免第一碳基层中f对正极材料内核电性能的影响。

23.优选地,所述第一碳基层的膜厚为1~1.9nm,例如可以是1nm、1.1nm、1.2nm、1.3nm、1.4nm、1.5nm、1.6nm、1.7nm、1.8nm或1.9nm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

24.优选地,所述第二碳基层的膜厚为0.1~1nm,例如可以是0.1nm、0.2nm、0.3nm、0.4nm、0.5nm、0.6nm、0.7nm、0.8nm、0.9nm或1nm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

25.本发明进一步优选第一碳基层的膜厚为1~1.9nm,在第一碳基层制备中增加膜厚能够确保对正极材料内核包裹的更均匀且加入的非含氧碳源还能起到还原的作用;而第二碳基层的膜厚比第一碳基层的膜厚薄,控制在0.1~1nm,增加疏水性能的同时可避免对电子传输的阻碍。

26.优选地,所述第二碳基层中含有金属氟化物。

27.本发明进一步优选在第二碳基层中添加有金属氟化物,从而能够更好地促进第二碳基层中c-f键的形成,相较于加入第一碳基层中而言能够避免金属氟化物直接与正极材料内核作用产生副反应,而且可更进一步提高整体外膜层的疏水性能。

28.优选地,所述金属氟化物包括lif、naf、mnf2、fef3、cof2、nif、cuf2或znf2中的任意一种或至少两种的组合,优选为lif。

29.本发明当金属氟化物为氟化锂时,其不仅本身能够催化促进形成c-f键,而且反应后的li保留在正极材料中可作为补锂剂。

30.优选地,所述第二碳基层中含有金属盐、金属单质或晶体内掺杂金属。本发明通过金属氟化物的添加在形成第二碳基层时部分氟转化为f-c键,金属氟化物中金属元素以金属单质、金属盐或晶体内掺杂金属形式保留在第二碳基层中。

31.优选地,所述第二碳基层中金属氟化物的含量为0.1~2wt%,例如可以是0.1wt%、0.2wt%、0.3wt%、0.5wt%、0.7wt%、0.8wt%、1.0wt%、1.2wt%、1.3wt%、1.5wt%、1.8wt%或2.0wt%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

32.本发明进一步优选第二碳基层中金属氟化物的含量在上述范围内,更有利于保障最终正极材料的电化学性能并提高正极材料的疏水性能。

33.优选地,所述低含水量正极材料的粒径为50nm~2μm,例如可以是50nm、100nm、200nm、500nm、600nm、800nm、1μm、1.2μm、1.5μm、1.8μm或2μm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

34.优选地,所述低含水量正极材料的含水量≤600ppm,例如可以是600ppm、550ppm、500ppm、450ppm或400ppm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

35.优选地,所述低含水量正极材料经35℃、湿度为75%的环境下,暴露24h后含水量≤600ppm,例如可以是600ppm、550ppm、500ppm、450ppm或400ppm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

36.本发明第一方面提供的低含水量正极材料可采用任何制备方法制得,优选采用本发明第二方面的制备方法制备,制备流程短且制得的正极材料含水量可更低。

37.第二方面,本发明提供一种低含水量正极材料的制备方法,所述制备方法包括如下步骤:

38.(1)混合正极材料前驱体和第一非含氧碳源,保护气氛下进行第一焙烧,得到一烧样品;

39.(2)所述一烧样品经粉碎,得到正极材料;或混合经粉碎后的一烧样品和第二非含氧碳源,并经第二焙烧和粉碎,得到正极材料。

40.本发明中选用非含氧碳源与正极材料前驱体共同进行第一焙烧,在正极材料晶体的外表面包覆碳,而且非含氧碳源碳化后不引入羟基、醚键等吸水官能团,自身本身不吸水,包覆在晶体表面后起到保护膜的作用,降低最终正极材料的吸水性;当正极材料含铁元素时,非含氧碳源还能在第一焙烧包覆碳的同时将铁离子还原为亚铁离子。

41.而进一步在步骤(2)中再次加入第二非含氧碳源,起到进一步碳包覆晶体的作用。后续进行第二焙烧,形成双层碳基层,包覆效果更优,降低最终正极材料的吸水性。

42.本发明通过选用非含氧碳源作包覆碳基层,同时结合第一焙烧工艺,进一步选用两步焙烧工艺,实现了碳基层对正极材料晶体的有效包覆,且最终形成的正极材料的吸水性低,本身含水量低,较大的提高了锂离子电池产品的安全性和使用寿命。

43.本发明所述正极材料是指正极活性材料。本发明所述正极材料前驱体是指按照正极材料配比形成的固相混合物,但未经煅烧、焙烧或烧结等处理未形成正极材料晶体的前驱体。

44.优选地,所述第一非含氧碳源和第二非含氧碳源未经改性处理时不含氟。

45.本发明对上述工艺中的粉碎没有特殊限制,可采用本领域技术人员熟知的任何可用于粉碎的装置和方式,也可根据实际工艺进行调整,例如可以是研磨、挤压粉碎、劈裂粉碎或冲击粉碎等,也可以是不同方式的结合。

46.本发明优选所述粉碎过筛的筛网控制在120目,能够更好地控制产品的粒径。

47.本发明对所述正极材料前驱体没有特殊限定,例如可以是通过自热蒸发液相法得到的正极材料前驱体。

48.优选地,步骤(1)中所述正极材料前驱体的来源包括自热蒸发液相法制得的正极材料前驱体。

49.本发明进一步优选采用自热蒸发液相法得到的正极材料前驱体,该前驱体的制备方法易于工业化生产,但在现有技术中含水量较高,更适用于采用本发明的方法进行后续制备,可得到水含量低的正极材料。

50.以磷酸铁锂为例,所述自热蒸发液相法包括:混合锂源、铁源和磷源,经密闭环境进行自热蒸发反应,得到正极材料前驱体。

51.本发明对所述锂源、铁源和磷源均没有特殊限制,只要采用可制备得到正极材料前驱体的本领域技术人员常用材料即可,也可根据实际情况进行常规调整;其中锂源例如可以包括氢氧化锂、氧化锂、一水合氢氧化锂、氯化锂、亚硝酸锂、硝酸锂、草酸锂、碳酸锂、醋酸锂、磷酸锂、磷酸二氢锂或磷酸氢二锂中的任意一种或至少两种的组合。

52.铁源例如可以包括氧化铁、磷酸铁、氯化铁、七水合硫酸铁、硫酸铁、氢氧化铁、硝酸铁、醋酸铁、柠檬酸铁、焦磷酸铁、焦磷酸亚铁、硫酸亚铁、磷酸亚铁或草酸亚铁中的任意一种或至少两种的组合。

53.磷源例如可以包括磷酸、磷酸氢二铵、磷酸二氢铵、磷酸铵、磷酸铁、磷酸锂或磷酸二氢锂中的任意一种或至少两种的组合。

54.优选地,所述自热蒸发液相法中添加溶剂,所述溶剂中含有氧化性物质,例如直接可以是氧化性溶剂或者是非氧化性溶剂与氧化剂的组合,对此不作特殊限定。优选所述溶剂包括酸性溶液,例如可以是盐酸、硝酸、磷酸、亚硝酸、硫酸、醋酸、次氯酸或高氯酸等;当酸性溶液为盐酸、磷酸、醋酸或次氯酸等非氧化性溶剂时,氧化剂例如可以是过氧化氢和/或臭氧水等。

55.优选地,所述正极材料包括钴酸锂、镍酸锂、锰酸锂、硅酸亚铁锂、磷酸锰锂、磷酸铁锰锂或磷酸铁锂中的任意一种或至少两种的组合。

56.本发明优选磷酸铁锰锂(limn

x

fe

1-x

po4),其x的取值范围为0~0.4且不为0,例如可以是0.01、0.03、0.05、0.09、0.14、0.18、0.23、0.27、0.32、0.36或0.4等,但不限于所列举的数值,该范围内其他未列举的数值同样适用,能够更好地保障锰对磷酸铁锂的掺杂效果,进一步提高正极材料本身的倍率性能。

57.优选地,步骤(1)中所述第一非含氧碳源包括聚丙烯、聚乙烯、气态石蜡、炭黑或石墨中的任意一种或至少两种的组合,其中典型但非限制性的组合为聚丙烯和聚乙烯的组合,气态石蜡和聚乙烯的组合,聚丙烯和气态石蜡的组合,炭黑和聚乙烯的组合,聚丙烯和聚石墨的组合,优选为炭黑和/或石墨。

58.本发明优选炭黑和/或石墨作为第一非含氧碳源,相较于其他碳源而言,这两者本身仅含碳,经焙烧后疏水性能更佳。

59.优选地,所述第一非含氧碳源占正极材料前驱体质量的3~5%,例如可以是3%、3.2%、3.4%、3.5%、3.8%、4%、4.2%、4.5%、4.7%或5%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

60.优选地,所述保护气氛包括氮气气氛。

61.优选地,所述第一非含氧碳源经改性处理后,再与正极材料前驱体混合。

62.本发明进一步优选采用改性后的第一非含氧碳源,疏水性能更佳,包覆有正极材料的水含量更低。

63.优选地,步骤(1)中所述第一焙烧的温度为400~800℃,例如可以是400℃、450℃、500℃、530℃、560℃、600℃、630℃、660℃、700℃、730℃、760℃或800℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

64.优选地,所述第一焙烧的时间为8~30h,例如可以是8h、11h、13h、16h、18h、21h、23h、26h、28h或30h等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

65.优选地,所述第一焙烧的过程中还加入含氟的非氧碳源。

66.本发明进一步优选在第一焙烧的过程中加入含氟的非氧碳源,形成更加疏水和致密的保护膜,降低了正极材料吸水的性能。

67.优选地,步骤(2)中所述第二非含氧碳源包括聚丙烯、聚乙烯、气态石蜡、炭黑或石墨中的任意一种或至少两种的组合,其中典型但非限制性的组合为聚丙烯和聚乙烯的组合,气态石蜡和聚乙烯的组合,聚丙烯和气态石蜡的组合,炭黑和聚乙烯的组合,聚丙烯和聚石墨的组合,优选为炭黑和/或石墨。

68.优选地,所述第二非含氧碳源占一烧样品质量的1~3%,例如可以是1%、1.2%、1.3%、1.5%、1.7%、1.8%、2.0%、2.2%、2.5%、2.8%或3.0%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

69.优选地,所述第二非含氧碳源经改性处理后,再与一烧样品混合。

70.本发明进一步优选采用改性后的第二非含氧碳源,疏水性能更佳,包覆有正极材料的水含量更低。

71.本发明优选采用对第一非含氧碳源和第二非含氧碳源进行氟化改性的方式引入cf,对正极材料包裹均匀,能够更好地控制正极材料中f/c摩尔比,最终正极材料中存在未被氟化的碳原子,其中氟化部分形成纳米结构,分散在未氟化碳中,从而保证快速的电子扩散,更有利于改善材料的功率密度,而且同时c-f键的存在提升材料的疏水性能;并且能够避免直接加氟化碳导致的包覆不均、氟化碳含量高以及cf2和cf3等反应活性低的问题。

72.优选地,混合所述一烧样品和第二非含氧碳源时还加入金属氟化物。

73.本发明进一步优选金属氟化物的加入,通过第二焙烧,更有利于c-f键的形成,疏水性能进一步提升。

74.优选地,所述金属氟化物包括:lif、naf、mnf2、fef3、cof2、nif、cuf2或znf2中的任意一种或至少两种的组合,优选为lif。

75.本发明进一步优选lif作为金属氟化物进行第二焙烧,其中氟化锂能够在第二焙烧中催化促进形成c-f键,而第二焙烧后的li保留在正极材料中可作为补锂剂。

76.优选地,所述金属氟化物占正极材料前驱体质量的0.1~2wt%,例如可以是0.1wt%、0.4wt%、0.5wt%、0.8wt%、1.0wt%、1.2wt%、1.5wt%、1.8wt%或2.0wt%等。

77.本发明进一步优选金属氟化物的添加量在上述范围内,更有利于保障最终正极材料的电化学性能并提高正极材料的疏水性能。

78.优选地,所述第二焙烧在保护气氛中进行。

79.优选地,所述保护气氛包括氮气气氛。

80.优选地,步骤(2)中所述第二焙烧的温度为400~700℃,例如可以是400℃、450℃、500℃、520℃、540℃、560℃、580℃、610℃、630℃、650℃、670℃或700℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

81.优选地,所述第二焙烧的时间为6~12h,例如可以是6h、7h、8h、9h、10h、11h或12h等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

82.优选地,所述第二焙烧的过程中还加入含氟的非氧碳源。本发明进一步优选在第一焙烧的过程中加入含氟的非氧碳源,形成更加疏水和致密的保护膜,降低了正极材料吸水的性能。

83.本发明对上述工艺中的焙烧没有特殊限制,可采用本领域技术人员熟知的任何可用于焙烧的装置和方式,也可根据实际工艺进行调整,例如可以是恒温焙烧、分阶段焙烧或程序升温焙烧等,也可以是不同方式的结合。

84.优选地,步骤(2)中所述第二焙烧之前还包括:先将经粉碎后的一烧样品和第二非含氧碳源进行砂磨和喷雾干燥,得到干燥样品。

85.本发明进一步在第一焙烧和第二焙烧之间增加砂磨和喷雾干燥步骤,更有利于碳基层对正极材料晶体的有效包覆最终形成的正极材料的吸水性更低,更进一步提高了锂离子电池产品的安全性和使用寿命。

86.优选地,所述砂磨中加入水。

87.优选地,所述水占砂磨的一烧样品质量的60~200%,例如可以是60%、65%、70%、80%、90%、100%、120%、140%、150%、160%、180%或200%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

88.本发明对所述砂磨后的料浆没有特殊限制,采用本领域技术人员数值的料浆性能即可。

89.优选地,所述第一非含氧碳源和第二非含氧碳源的改性处理的步骤各自独立地包括:混合第一非含氧碳源或第二非含氧碳源与氟气进行氟化反应,再将所述氟化反应的产物与正极材料前驱体混合。

90.本发明中改性处理进一步优选氟化反应,反应过程中形成cf,提高最终正极材料的疏水性且不影响正极材料的电化学性能。

91.优选地,所述氟化反应的温度为450~550℃,例如可以是450℃、460℃、470℃、480℃、490℃、500℃、510℃、520℃、530℃、540℃或550℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

92.优选地,所述氟化反应的时间为1~12h,例如可以是1h、2h、4h、5h、7h、8h、9h或10h等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

93.优选地,所述氟化反应的产物中含有cf。

94.优选地,所述氟气中氟与第一非含氧碳源或第二非含氧碳源中碳的摩尔比f:c各自独立地为0.1~1:1,例如可以是0.1:1、0.2:1、0.3:1、0.4:1、0.5:1、0.6:1、0.7:1、0.8:1、

0.9:1或1:1等。

95.优选地,所述第一焙烧和第二焙烧中含氟的非氧碳源各自独立地包括聚偏氟乙烯、六氟化硫、三氟甲烷或六氟乙烷中任意一种或至少两种的组合,其中典型但非限制性的组合为聚偏氟乙烯和六氟化硫的组合,三氟甲烷和六氟化硫的组合,聚偏氟乙烯和三氟甲烷的组合,六氟乙烷和六氟化硫的组合。

96.优选地,所述含氟的非氧碳源占正极材料前驱体或一烧样品质量的1~3wt%,例如可以是1wt%、1.2wt%、1.5wt%、1.8wt%、2.0wt%、2.2wt%、2.3wt%、2.5wt%、2.8wt%或3.0wt%等。

97.优选地,所述含氟的非氧碳源以雾化或气体形式喷入,通过化学气相沉积的方式包覆正极材料前驱体或一烧样品。进一步优选以化学气相沉积的方式包覆,从而提高了包覆膜层的致密度,降低了吸水的可能性。

98.第三方面,本发明提供一种锂离子电池,所述锂离子电池包括第一方面所述的低含水量正极材料。

99.本发明所述锂离子电池由于含有第一方面所述的低含水量正极材料,因此能够避免水分扩散至电解液中的锂盐发生反应产生具有极强的腐蚀性hf,破坏电池结构的情况。

100.本发明对上述锂离子电池中的负极材料、电解液以及集流体等没有特殊限制,可采用本领域技术人员熟知的任何可用于锂离子电池的负极材料、电解液以及集流体,也可根据实际工艺进行调整。

101.与现有技术相比,本发明至少具有以下有益效果:

102.(1)本发明提供的低含水量正极材料的制备方法工艺流程便于控制,有利于实现工业化生产;

103.(2)本发明提供的低含水量正极材料在外表面包覆有不带羟基和醚键的碳膜,自身不吸水,且含水量≤600ppm,优选在260ppm以内,而且经35℃、湿度为75%的环境下,暴露24h后水含量仍在600ppm以内,优选在320ppm以内;

104.(3)本发明提供的低含水量正极材料进一步优选在引入非含氧碳源降低材料吸水性基础上,采用添加含氟的非含氧碳源、非含氧碳源氟化处理或添加金属氟化物中的任意一种或至少两种组合的方式使碳基层具有c-f键,更进一步提升了正极材料的疏水性,其中暴露前正极材料的水含量可低至96ppm以下,于35℃、湿度为75%的环境下,暴露24h后正极材料的水含量可低至107ppm以下;其所对应制作达到的锂电池在0.1c条件下循环50周后容量保持率可达99.9%以上;

105.(4)本发明提供的锂离子电池降低了低含水量正极材料中水扩散至电解液中的可能,减少了氟化氢产生对电池的腐蚀作用。

附图说明

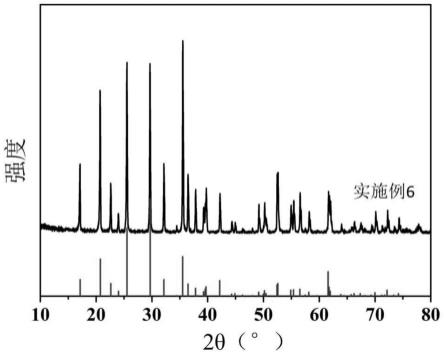

106.图1是本发明实施例6制得limn

0.02

fe

0.98

po4正极材料的xrd表征谱图。

具体实施方式

107.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

108.下面对本发明进一步详细说明。但下述的实例仅仅是本发明的简易例子,并不代

表或限制本发明的权利保护范围,本发明的保护范围以权利要求书为准。

109.实施例1

110.本实施例提供一种正极材料的制备方法,所述制备方法包括如下步骤:

111.(1)取181.88gli2co3、385.21gfe2o3、1000g(nh4)3po4、8.56gmno2及120g35%(质量百分数)的盐酸混合均匀,高压密闭环境下监控气压和反应温度,气压升至0.25mpa时泄压,待体系中的溶剂自然蒸发完毕,完成自热蒸发反应,制得limn

0.02

fe

0.98

po4前驱体;

112.混合1575.65g所述limn

0.02

fe

0.98

po4前驱体和47.27g聚乙烯(分子量为10000),氮气气氛下,500℃进行第一焙烧12h,得到一烧样品;

113.(2)所述一烧样品粉碎过120目筛网后,再混合所述过筛后的一烧样品和15.76g聚乙烯(分子量为10000)并加入水混合均匀进行砂磨,砂磨后喷雾干燥,得到干燥样品,所述干燥样品于氮气气氛下,600℃焙烧8h,样品经粉碎过120目筛网后,得到limn

0.02

fe

0.98

po4正极材料。

114.实施例2

115.本实施例提供一种正极材料的制备方法,所述制备方法包括如下步骤:

116.(1)取24.44glioh、204.01gfe2(so4)3、100gh3po4及120g45%(质量百分数)的盐酸混合均匀,高压密闭环境下监控气压和反应温度,气压升至0.25mpa时泄压,待体系中的溶剂自然蒸发完毕,完成自热蒸发反应,制得lifepo4前驱体;

117.混合328.45g所述lifepo4前驱体和9.85g炭黑,氮气气氛下,400℃进行第一焙烧8h,得到一烧样品;

118.(2)所述一烧样品粉碎过120目筛网后,混合所述过筛后的一烧样品和3.28g石墨并加入水混合均匀进行砂磨,砂磨后喷雾干燥,得到干燥样品,所述干燥样品于氮气气氛下,500℃焙烧6h,样品经粉碎过120目筛网后,得到lifepo4正极材料。

119.实施例3

120.本实施例提供一种正极材料的制备方法,所述制备方法包括如下步骤:

121.(1)取52.21glino3、73.69gfecl3、100g(nh4)2hpo4和157.3gzr(no3)2·

5h2o混合均匀,制得lizr

0.4

fe

0.6

po4前驱体;

122.混合293.20g所述lizr

0.4

fe

0.6

po4前驱体和19.16g石蜡,氮气气氛下由氮气带入气态石蜡进入合成体系,550℃进行第一焙烧9h,带入气态石蜡持续焙烧的整个过程,得到一烧样品;

123.(2)混合所述过筛后的一烧样品和3.83g聚乙烯(分子量为10000)并加入水混合均匀进行砂磨,砂磨后喷雾干燥,得到干燥样品,所述干燥样品于氮气气氛下,500℃焙烧12h,样品经粉碎过120目筛网后,得到lizr

0.4

fe

0.6

po4正极材料。

124.实施例4

125.本实施例提供一种正极材料的制备方法,所述制备方法与实施例1的区别仅在于,不进行第二步聚乙烯的加入以及第二焙烧,即步骤(2)替换为:所述一烧样品粉碎过120目筛网后,得到limn

0.02

fe

0.98

po4正极材料。其xrd表征谱图如图1所示,xrd特征峰与标准特征峰吻合,且无杂相峰。

126.实施例5

127.本实施例提供一种正极材料的制备方法,所述制备方法与实施例1的区别仅在于,

步骤(2)替换为:所述一烧样品粉碎过120目筛网后,再混合所述过筛后的一烧样品和15.76g聚乙烯(分子量为10000),于氮气气氛下,600℃焙烧8h,样品经粉碎过120目筛网后,得到limn

0.02

fe

0.98

po4正极材料。

128.实施例6

129.本实施例提供一种正极材料的制备方法,所述制备方法与实施例1的区别仅在于,步骤(1)中47.27g聚乙烯替换为9.85g炭黑,步骤(2)中15.76g聚乙烯替换为3.28g石墨。

130.实施例7

131.本实施例提供一种正极材料的制备方法,所述制备方法与实施例1的区别仅在于,步骤(1)中聚乙烯替换为气态石蜡,即氮气气氛下由氮气带入17.25g气态石蜡进入合成体系。

132.实施例8

133.本实施例提供一种正极材料的制备方法,所述制备方法与实施例4的区别仅在于,所述第一非含氧碳源(聚乙烯,分子量10000)经改性处理后,再与正极材料前驱体混合,具体混合步骤包括:混合聚乙烯与氟气于500℃下进行氟化反应3h,氟气中氟与聚乙烯中碳的摩尔比f:c为0.5:1,再与正极材料前驱体混合。

134.实施例9

135.本实施例提供一种正极材料的制备方法,所述制备方法与实施例2的区别仅在于,所述第一焙烧的过程中还以雾化形式喷入占正极材料前驱体质量的1%的聚偏氟乙烯(分子量为600),通过化学气相沉积的方式包覆正极材料前驱体。

136.实施例10

137.本实施例提供一种正极材料的制备方法,所述制备方法与实施例9的区别仅在于,所述第二焙烧的过程中还以雾化形式喷入干燥样品质量的2%的六氟甲烷,通过化学气相沉积的方式包覆干燥样品。

138.实施例11

139.本实施例提供一种正极材料的制备方法,所述制备方法与实施例10的区别仅在于,所述第一非含氧碳源(炭黑)经改性处理后,再与正极材料前驱体混合,具体混合步骤包括:混合炭黑与氟气于500℃下进行氟化反应5h,氟气中氟与炭黑中碳的摩尔比f:c为0.76:1,再与正极材料前驱体混合。所述第二非含氧碳源(石墨)经改性处理后,再与一烧样品混合,具体混合步骤包括:混合石墨与氟气于480℃下进行氟化反应,氟气中氟与石墨中碳的摩尔比f:c为0.76:1,再与一烧样品混合。

140.实施例12

141.本实施例提供一种正极材料的制备方法,所述制备方法与实施例1的区别仅在于,步骤(2)混合过筛后的一烧样品和15.76g聚乙烯时加入limn

0.02

fe

0.98

po4前驱体质量1wt%的lif。

142.实施例13

143.本实施例提供一种正极材料的制备方法,所述制备方法与实施例11的区别仅在于,步骤(2)混合过筛后的一烧样品和石墨时加入lifepo4前驱体质量0.1wt%的cuf2。

144.实施例14

145.本实施例提供一种正极材料的制备方法,所述制备方法与实施例13的区别仅在

于,步骤(2)混合过筛后的一烧样品和石墨时加入lifepo4前驱体质量4wt%的cuf2。

146.实施例15

147.本实施例提供一种正极材料的制备方法,所述制备方法与实施例8的区别仅在于,氟气中氟与聚乙烯中碳的摩尔比f:c为2:1。

148.对比例1

149.本对比例提供一种正极材料的制备方法,所述制备方法与实施例4的区别仅在于,聚乙烯替换为葡萄糖。

150.对比例2

151.本对比例提供一种正极材料的制备方法,所述制备方法与实施例4的区别仅在于,聚乙烯替换为乙醇。

152.对比例3

153.本对比例提供一种正极材料的制备方法,所述制备方法与实施例4的区别仅在于,不加入聚乙烯。

154.对比例4

155.本对比例提供一种正极材料的制备方法,所述制备方法与实施例1的区别仅在于,步骤(1)和步骤(2)的聚乙烯均替换为葡萄糖。

156.对比例5

157.本对比例提供一种正极材料的制备方法,所述制备方法与实施例1的区别仅在于,步骤(1)和步骤(2)的聚乙烯均替换为乙醇。

158.测试方法:采用

13

c和

19

fnmr谱分析方法测试上述实施例和对比例制得的正极材料的第一碳基层和第二碳基层中的f/c摩尔比,并利用tem方法测试第一碳基层和第二碳基层的膜厚,制得的正极材料的性能如表1所示。

159.表1

[0160][0161][0162]

表1中

“‑”

表示没有该项数据。

[0163]

上述正极材料经卡尔费休水分测试仪测量其中的水含量,并测试35℃、湿度为75%的环境下,暴露24h后正极材料的水含量,结果如表2所示。

[0164]

表2

[0165][0166][0167]

从表1和表2可以看出以下几点:

[0168]

(1)综合实施例1~3可以看出,本发明提供的正极材料的制备方法不仅能够适用于制备不同系列的正极活性材料,正极材料内核外侧包覆至少一层碳基层,而且得到的正极材料水含量低,吸水性能低,其中暴露前正极材料的水含量≤300ppm,于35℃、湿度为75%的环境下,暴露24h后正极材料的水含量≤400ppm;

[0169]

(2)综合实施例1和实施例4~5可以看出,实施例1中采用第二焙烧和一次砂磨组合的工艺,相较于实施例4中仅进行一次焙烧,实施例5中不进行一次砂磨和喷雾干燥而言,实施例1的正极活性材料含有双层碳基层,其暴露前水含量仅为231ppm,于35℃、湿度为75%的环境下,暴露24h后正极材料的水含量仅为263ppm,而实施例4仅含有一层碳基层,实施例5中正极材料的粒径达到1.5μm,粒径增大,最终实施例4~5中暴露前水含量分别高达

420ppm和260ppm,于35℃、湿度为75%的环境下,暴露24h后正极材料的水含量分别高达546ppm和337ppm,由此表明,本发明通过采用非含氧碳源并进一步组合第二焙烧和一次砂磨的工艺,形成双层碳基层的外膜层结构,得到了含水量和吸水性更低的正极材料;

[0170]

(3)综合实施例1和实施例6~7可以看出,非含氧碳源的选用中炭黑和石墨的组合,相较于聚乙烯和聚乙烯的组合对正极材料的疏水性的作用更佳,产品的含水量和水吸附性能更低;而聚乙烯和聚乙烯的组合相较于石蜡与聚乙烯的组合相较于炭黑和石墨的组合以及聚乙烯和聚乙烯的组合而言,疏水性能相对有所下降,水吸附性能有所提升,由此表明,本发明可进一步优选非含氧碳源,更进一步的降低正极材料的含水量和水吸附性能;

[0171]

(4)综合实施例4和实施例8以及实施例10和实施例11可知,实施例8和实施例11中均对非含氧碳源进行改性处理,相较于实施例4和实施例10中均未对非含氧碳源进行改性处理而言,实施例8的外膜层中含有c-f键,其f/c比为0.4:1,暴露前后的水含量均低于实施例4,同样实施例11的双层碳基层中均含有c-f键,其暴露前后的水含量低于实施例10,由此表明,本发明优选通过对非含氧碳源,在正极活性材料中部分引入cf,提高了疏水性能,降低了含水量;

[0172]

(5)综合实施例2以及实施例9~10可以看出,实施例2中第一焙烧和第二焙烧中均未加入含氟非含氧碳源,实施例9中仅第一焙烧中加入含氟非含氧碳源,实施例10第一焙烧和第二焙烧均加入含氟非含氧碳源,结果表明,实施例9仅第一碳基层中含有cf,而实施例10的第一碳基层和第二碳基层均含有cf实施例10正极材料的疏水性能优于实施例9优于实施例2,由此表明,本发明优选通过分步加入含氟非含氧碳源于第一焙烧和第二焙烧中,使双层碳基层中均含有cf,能够更进一步降低正极材料中的水含量并提高疏水性;

[0173]

(6)综合实施例12和实施例1可以看出,实施例12在实施例1的基础上再第二焙烧中添加氟化锂,制得的正极材料的第二碳基层中引入cf和氟化锂,不仅疏水性更佳,产品的含水量和水吸附性能更低,由实施例1中暴露前后的231ppm和263ppm分别下降至210ppm和259ppm,而且氟化锂能够作为补锂剂,同时提升材料的电导率,电导率由实施例1中4.2

×

10-4

s/cm提升至8.9

×

10-3

s/cm,表明本发明通过优选金属氟化物作为催化剂能一定程度促进c-f键的形成,提高正极材料的性能。实施例13和实施例11相比,表明优选由金属氟化物催化形成c-f,正极材料的疏水性更佳;

[0174]

(7)综合实施例4和对比例1~3可以看出,实施例4中采用聚乙烯作为非含氧碳源,相较于对比例1~3分别选用葡萄糖、乙醇、不加入碳源而言,对比例1~3中暴露前的水含量均远高于实施例4中,且暴露24h后的水含量显著提升至800ppm以上,实施例1和对比例4~5也具有类似的情况,由此表明,本发明通过选用非含氧碳源,显著降低了正极材料中的水含量,也降低了其水吸附能力。

[0175]

应用例1

[0176]

本应用例提供一种扣式锂离子电池,所述扣式锂离子电池的正极活性组分采用实施例1中的正极材料进行,具体制备方法包括:

[0177]

将800g纳米级limn

0.03

fe

0.97

po4正极材料、100g导电剂乙炔黑、100g粘结剂聚偏氟乙烯(pvdf),加入到800g的n-甲基吡咯烷酮溶液(nmp溶液)中,在真空搅拌机中搅拌2h,制得正极浆料;将浆料均匀地涂布在铝箔上,然后置于真空干燥箱中120℃干燥12h,辊压后冲切成直径14mm的圆片作为正极片。将正极片、负极片(直径14.5mm的金属锂片)、隔膜

(celgard2400微孔聚丙烯膜)和电解液(1mo1/llipf6/ec+dmc(体积比1:1))在充满氢气的手套箱中组装成cr2025型扣式锂离子电池。

[0178]

充放电测试:把制作好的应用例1中的试验电池,在25

±

0.5℃条件下,用锂离子电池充放电测试系统进行充放电测试,充放电条件:充电终止电压3.75v;放电终止电压2.00v;充放电电流密度:0.1c、1c。其中0.1c放电容量为159.00mah/g,1c放电容量为149.60mah/g。

[0179]

循环性能测试:0.1c条件下循环50周,并测试循环50周后的放电容量。

[0180]

应用例2~15

[0181]

应用例2~15提供一种扣式锂离子电池,所述扣式锂离子电池除正极活性组分分别采用实施例2~15中的正极材料进行外,其余均与应用例1相同,测试条件也与应用例1相同。

[0182]

应用对比例1~5

[0183]

应用对比例1~5提供一种扣式锂离子电池,所述扣式锂离子电池除正极活性组分分别采用应用对比例1~5中的正极材料进行外,其余均与应用例1相同,测试条件也与应用例1相同。

[0184]

上述测试结果如表3所示。

[0185]

表3

[0186]

[0187][0188]

从表2可以看出如下几点:

[0189]

(1)综合应用例1~3可以看出,本发明提供的低含水量正极材料制得的锂离子电池具有优良的放电性能和循环稳定性,其中0.1c放电容量在152.3mah/g以上,优选在158mah/g以上;1c放电容量在145.1mah/g以上,优选在145mah/g以上;0.1c条件下循环50周后容量保持率可达99%以上,甚至可达99.8%以上;

[0190]

(2)综合应用例1和应用例4~5可以看出,应用例1中采用第二焙烧和一次砂磨组合的工艺,相较于应用例4中仅进行一次焙烧,应用例5中不进行一次砂磨和喷雾干燥而言,应用例1的正极材料含有双层碳基层,制得的锂离子电池0.1c条件下循环50周后容量保持率为99.68%,而应用例4中正极材料仅含有一层碳基层,应用例5中正极材料的粒径达到1.5μm,粒径增大,导致应用例4~5中0.1c条件下循环50周后容量保持率分别仅为99.19%和99.42%,由此表明,本发明通过采用非含氧碳源并进一步组合第二焙烧和一次砂磨的工艺,形成双层碳基层的外膜层结构,得到了循环性能更优的正极材料;

[0191]

(3)综合应用例1和应用例6~7可以看出,应用例6中非含氧碳源的选用炭黑和石墨的组合,相较于应用例1中聚乙烯和聚乙烯的组合,以及应用例7中石蜡与聚乙烯的组合而言,应用例6中0.1c条件下循环50周后容量保持率高达99.87%,而应用例1和应用例7中该数据分别下降至99.68%和99.56%,由此表明,优选组合的非含氧碳源,具有更优的循环稳定性;

[0192]

(4)综合应用例4和应用例8以及应用例10和应用例11可知,应用例8和应用例11中均对非含氧碳源进行改性处理,相较于应用例4和应用例10中均未对非含氧碳源进行改性处理而言,应用例8和应用例11通过在碳基层中形成有c-f键,在原本较优的循环稳定性基

础上仍然有进一步的提升,由此表明,本发明优选通过对非含氧碳源,部分引入cf,最终电池在0.1c条件下循环50周后容量保持率仍能进一步提升;然而当应用例15在应用例8的基础上进一步提高氟气与聚乙烯的比例时,导致碳基层中f/c摩尔比高达1.5:1,反而出现放电容量下降的情况,由此表明,本发明优选将碳基层中f/c的摩尔比控制在特定范围,更能兼顾放电性能和疏水性能;

[0193]

(5)综合应用例2以及应用例9~10可以看出,应用例2中第一焙烧和第二焙烧中均未加入含氟非含氧碳源,应用例9中仅第一焙烧中加入含氟非含氧碳源,应用例10第一焙烧和第二焙烧均加入含氟非含氧碳源,结果表明,应用例2、9、10的容量保持率分别依次为99.80%、99.87%和99.87%,表明,即使原本容量保持率已达到99.8%以上,本发明双层碳基层中均含有cf的容量保持率优于仅单层碳基层含cf,且二者均较不含cf的正极材料更进一步提升了容量保持率;

[0194]

(6)综合应用例12、应用例1和应用例13、应用例11两组对比可知,金属氟化物作为催化剂使得非含氧碳源形成c-f键,在降低材料水吸附性的同时,能够更进一步提升正极材料的放电性能和循环稳定性;同时对比应用例13和应用例14可以看出,应用例14中cuf2的加入量为4wt%,导致最终第二碳基层中f/c比高达1.43:1,其放电容量相较于应用例13有所下降,由此表明,本发明需要控制金属氟化物的加入量在特定范围,从而兼顾保障疏水性能和放电性能;

[0195]

(7)综合应用例4和应用对比例1~3可以看出,应用例4中采用聚乙烯作为非含氧碳源,相较于应用对比例1~3分别选用葡萄糖、乙醇、不加入碳源而言,应用对比例1~3中0.1c条件下循环50周后容量保持率分别仅为98.05%、98.07%和66.99%,应用例4中循环稳定性显著更佳;应用例1和应用对比例4~5也具有类似的情况,由此表明,本发明通过选用非含氧碳源,减少了正极材料在循环使用中的侵蚀情况,提高了锂离子电池的循环稳定性。

[0196]

本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1