一种氢燃料电池阴极催化剂及其制备方法、应用与流程

1.本发明涉及燃料电池技术领域,特别是涉及一种氢燃料电池阴极催化剂及其制备方法、应用。

背景技术:

2.环保要求越来越多地需要使用清洁能源,氢燃料电池汽车(fcvs)是一种很有前景的解决方案,它的尾气排放仅包括水蒸气。氢燃料电池发电技术是氢能高效利用的理想手段,其中质子膜氢燃料电池具有能量转换效率高、功率密度高、运行温度低和环境污染小等优点,被认为是理想的清洁能源转化装置,是绿色新能源汽车的动力首选能源。氢燃料电池的基本原理是电解水的逆反应,通过氢气与氧气反应,从而将化学能转化为电能。氢气气体燃料流到阳极,被电催化剂(即阳极催化剂层中的pt)分解成质子和电子。质子通过阴极的电解膜,与空气中的氧气和电子反应,通过外部电路在流量控制阀(通常是电动机),在电催化剂阴极催化剂层(pt)产生水。

3.用于氢燃料电池汽车(fcvs)的聚合物电解质膜燃料电池(pefc)系统要求高性能和耐久性。然而,电催化剂的高成本、低活性和低耐用性阻碍了pefc的商业化。碳由于其表面积大、电导率高,是pefc催化剂的典型载体材料。然而,采用碳载体的阴极催化剂会发生严重的碳腐蚀,机理如下式所示:

4.c+2h2o

→

co2+4h

+

+4e-(0.207v vs rhe,25℃)。

5.在pefc长时间运行过程中,碳腐蚀加速了碳负载铂(pt)颗粒的长大,这导致金属纳米粒子从载体脱离和烧结,限制了接触氧气或燃料分子的催化剂表面积,这就减少了可用的氧还原反应中心,而氧还原反应是发电所必需的。此外,它还会对电子、气体和质子的输送产生不利影响,导致pefc系统不可逆转的性能损失,从而导致整个燃料电池效率的退化。因此,探索能够在电化学和强酸强碱性环境中稳定的载体,具有重要的研究意义。

技术实现要素:

6.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种氢燃料电池阴极催化剂及其制备方法、应用,用于解决现有技术中采用碳载体的氢燃料电池阴极催化剂容易发生碳腐蚀、导致燃料电池效率的退化的问题。

7.为实现上述目的及其他相关目的,本发明提供一种氢燃料电池阴极催化剂,包括载体和活性金属,所述活性金属负载于载体上,所述载体选自金属氧化物和过渡金属掺杂金属氧化物中的一种或两种;以所述氢燃料电池阴极催化剂的总重量为基准,所述活性金属的负载量为20~40wt%。

8.优选地,所述氢燃料电池阴极催化剂经过疏水改性处理。

9.优选地,所述金属氧化物选自氧化钛、氧化锡、氧化钨、氧化铈、氧化钼、氧化钌和氧化铱中的一种或多种。

10.优选地,所述过渡金属掺杂金属氧化物中的过渡金属选自钌、铱、铌和钼中的一种

或多种。

11.优选地,所述过渡金属掺杂金属氧化物中的金属氧化物选自氧化钛、氧化锡、氧化钨、氧化铈、氧化钼、氧化钌和氧化铱中的一种或多种。

12.优选地,所述活性金属选自铂、钯、钴和金中的一种或多种。

13.本发明的第二个发明目的在于提供一种氢燃料电池阴极催化剂的制备方法,其特征在于:包括以下步骤:

14.1)将活性金属前驱体分散于分散介质中,形成溶胶;

15.2)将溶胶与载体接触,还原处理,即制得所述氢燃料电池阴极催化剂。

16.优选地,还原处理后还包括疏水改性处理工序。

17.优选地,采用含氮化合物进行疏水改性处理,所述含氮化合物选自胺化的芳香族化合物和烷基胺中的一种或两种。

18.本发明的第三个发明目的在于提供一种氢燃料电池阴极催化剂在氢燃料电池中的应用。

19.本发明的第四个发明目的在于提供一种包含上述氢燃料电池阴极催化剂的氢燃料电池。

20.如上所述,本发明的氢燃料电池阴极催化剂及其制备方法、应用,具有以下有益效果:

21.采用金属氧化物和/或过渡金属掺杂作为氢燃料电池阴极催化剂的载体,基于其较高的化学和电化学稳定性,金属氧化物与活性金属的相互作用强,可以防止尺寸较小的活性金属发生团聚,提高氢燃料电池阴极催化剂的稳定性,避免在pefc长时间运行过程中发生碳腐蚀;

22.对催化剂进行疏水改性处理可以改变活性金属的电子性质,并在其周围形成疏水层,抑制对羟基的吸附,同时疏水改性处理可以改变水的结构,提高orr的活性;由于金属氧化物上活性金属分散度高,利用率高,orr活性高,有效降低了活性金属用量,降低了氢燃料电池催化剂的成本,提高了竞争力。

附图说明

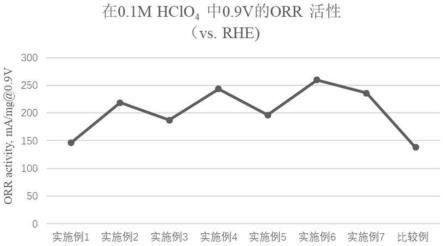

23.图1显示为实施例1-7和比较例的催化剂的orr活性对比图。

24.图2显示为实施例6的催化剂的耐久性测试伏安曲线图。

25.图3显示为比较例的催化剂的耐久性测试伏安曲线图。

26.图4显示为实施例6的催化剂的orr极化曲线图。

27.图5显示为比较例的催化剂的orr极化曲线图。

28.图6显示为实施例6和比较例的催化剂层厚度的对比图。

具体实施方式

29.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

30.须知,下列实施例中未具体注明的工艺设备或装置均采用本领域内的常规设备或装置。

31.此外应理解,本发明中提到的一个或多个方法步骤并不排斥在所述组合步骤前后还可以存在其他方法步骤或在这些明确提到的步骤之间还可以插入其他方法步骤,除非另有说明;还应理解,本发明中提到的一个或多个设备/装置之间的组合连接关系并不排斥在所述组合设备/装置前后还可以存在其他设备/装置或在这些明确提到的两个设备/装置之间还可以插入其他设备/装置,除非另有说明。而且,除非另有说明,各方法步骤的编号仅为鉴别各方法步骤的便利工具,而非为限制各方法步骤的排列次序或限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容的情况下,当亦视为本发明可实施的范畴。

32.本技术实施例提供了一种具体的氢燃料电池阴极催化剂,包括载体和活性金属,所述活性金属负载于载体上,所述载体选自金属氧化物和过渡金属掺杂金属氧化物中的一种或两种;以所述氢燃料电池阴极催化剂的总重量为基准,所述活性金属的负载量为20~40wt%。

33.在一个具体的实施方式中,所述氢燃料电池阴极催化剂经过疏水改性处理。

34.在一个具体的实施方式中,所述载体的平均粒径为5~25nm,如具体为5~7nm,7~15nm,15~20nm,20~25nm。

35.在一个具体的实施方式中,所述载体的比表面积为70~230m2/g,如具体为70~100m2/g,100~150m2/g,150~200m2/g,200~230m2/g。

36.在一个具体的实施方式中,所述金属氧化物选自氧化钛、氧化锡、氧化钨、氧化铈、氧化钼、氧化钌和氧化铱中的一种或多种。

37.在一个具体的实施方式中,所述过渡金属掺杂金属氧化物中的过渡金属选自钌、铱、铌和钼中的一种或多种。

38.在本技术的上述技术方案中,采用过渡金属ru/ir/nb掺杂金属氧化物作为载体,一方面可以提高载体的导电性能,抑制阴极催化剂活性金属发生氧化失活,提高催化活性;另一方面,可以增加载体与活性金属的相互作用,产生较高的还原电流,具有良好的氧还原活性和稳定性。采用过渡金属mo掺杂金属氧化物作为载体,通过强金属-载体相互作用将更多的电子从金属氧化物载体转移至活性金属,提高催化活性和稳定性;moo3可以形成氢钼青铜(h

x

moo3),并显著提高金属氧化物载体的电子导电性。

39.在一个具体的实施方式中,所述过渡金属掺杂金属氧化物中的金属氧化物选自氧化钛、氧化锡、氧化钨、氧化铈、氧化钼、氧化钌和氧化铱中的一种或多种。

40.在一个更为具体的实施方式中,所述过渡金属掺杂金属氧化物为钌掺杂氧化钛。

41.在上述技术方案中,一方面,过渡金属的掺杂可以提高金属氧化物载体的导电性能,抑制阴极催化剂活性金属氧化成氢氧化物,降低了氢氧化物对活性金属催化剂的覆盖,因此活性金属/过渡金属掺杂金属氧化物对氧还原的催化活性增强。另一方面,活性金属与过渡金属掺杂金属氧化物载体较强的相互性;活性金属/过渡金属掺杂金属氧化物具有较高的还原电流,即较碳负载催化剂具有良好的氧还原活性。

42.在一个更为具体的实施方式中,所述氧化钛由ti前驱体采用水热法制备获得;所述过渡金属掺杂氧化钛由ti前驱体和过渡金属前驱体采用水热法制备获得;所述ti前驱体

选自钛酸四异丙酯、钛酸四正丁酯、钛酸异辛酯和四氯化钛中的一种或多种;钌和铱前驱体为氯化物、硝酸盐等可溶性盐;铌前驱体选自乙氧醇铌、正丙醇铌、异丙醇铌、正丁醇铌和氯化铌中的一种或多种;钼前驱体选自五氯化钼、硝酸钼等可溶性盐。该制备方法能耗低,没有使用表面活性剂或稳定剂。

43.在一个具体的实施方式中,所述活性金属选自铂、钯、钴和金中的一种或多种。

44.本技术实施例提供一种氢燃料电池阴极催化剂的制备方法,其特征在于:包括以下步骤:

45.1)将活性金属前驱体分散于分散介质中,形成溶胶;

46.2)将溶胶与载体接触,还原处理,即制得所述氢燃料电池阴极催化剂。

47.在一个具体的实施方式中,采用还原剂进行还原处理,所述还原剂选自甲酸、甲酸钠、甲醛、甲醇、水合肼、草酸钠、硼氢化钠、抗坏血酸、葡萄糖和氢气中的一种或多种,优选甲酸钠。

48.在一个具体的实施方式中,还原处理的温度0~200℃,优选50~120℃;还原时间0.5~10小时,优选1~4小时。然后用纯水洗涤至中性并干燥得到催化剂产品。

49.在一个具体的实施方式中,还原处理后还包括疏水改性处理工序。

50.在上述技术方案中,采用疏水改性处理提高催化活性的机理如下:orr通过由o2和h2o生成的o

ad

和oh

ad

等吸附物种在活性金属表面进行反应,oh

ad

的还原解吸是orr的速率决定步骤。疏水处理会改变活性金属的电子性质,并在活性金属纳米颗粒周围形成疏水层,从而抑制羟基的吸附,同时疏水有机物种可以改变水的结构,从而提高orr的活性。

51.在一个具体的实施方式中,所述活性金属前驱体为活性金属对应的可溶性金属盐或者酸类化合物。

52.在一个更为具体的实施方式中,所述活性金属为铂(pt),pt前驱体选自h2ptcl6·

xh2o,(nh4)2ptcl6,pt(nh3)2(no2)2,pt(nh3)4cl2·

xh2o和pt(nh3)4(no3)2中的一种或多种。不同铂前驱体制备的pt氢燃料电池阴极催化剂在反应过程pt的氧化状态及电子结构不同,由此使得氢燃料电池阴极催化剂的催化性能具有一定的差异,上述前驱体得到的催化剂的性能较佳。

53.在一个具体的实施方式中,所述活性金属为铂(pt)和钯(pd)中的一种或两种;pd前驱体选自pdcl2,pd(no3)2中的一种或两种。

54.在一个具体的实施方式中,所述分散介质至少包括水。

55.在一个具体的实施方式中,所述溶胶的ph为2~7,该ph环境下体系分散均匀,可避免活性金属发生团聚,提高催化剂的催化活性。

56.在一个更为具体的实施方式中,采用酸、碱和/或盐调节溶胶的ph值,所述酸包括柠檬酸、酒石酸、醋酸、草酸,所述碱包括氢氧化钠、氢氧化钾或氨水,所述盐包括碳酸钠、碳酸氢钠中的任意一种或至少两种的组合。

57.在一个具体的实施方式中,所述分散介质还包括乳化剂。

58.在一个具体的实施方式中,采用含氮化合物进行疏水改性处理,所述含氮化合物选自胺化的芳香族化合物和烷基胺中的一种或两种。

59.在一个具体的实施方式中,所述乳化剂选自硬脂酸钠(肥皂(c

15~17h31~37

coona)、硬脂酸钠盐(c

17h35

coona)、乙二胺四乙酸二钠(edta)、n-十二烷基二甲胺和十二烷基聚氧乙

烯醚磷酸酯钾盐一种或多种。

60.在一个具体的实施方式中,以所述溶胶总重量为基准,所述乳化剂的占比为0.005~0.01wt%。

61.在一个具体的实施方式中,所述胺化的芳香族化合物选自1,3,5-三嗪的胺基衍生物、三聚氰胺-甲醛聚合物、三聚氰胺、2,4-二氨基-1,3,5-三嗪和2,4,6-三氨基-1,3,5-三嗪中的一种或多种。

62.在一个具体的实施方式中,所述烷基胺选自正丁胺、十二胺、十六胺、十八胺和四正己基铵离子(tha

+

)中的一种或多种。

63.本技术实施例提供了一种氢燃料电池阴极催化剂在氢燃料电池中的应用。

64.本技术实施例还提供了一种包含上述氢燃料电池阴极催化剂的氢燃料电池。

65.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

66.实施例1

67.本实施例提供了一种氢燃料电池阴极催化剂,包括载体和pt,所述pt负载于载体上,所述载体为tio2,平均粒径为24.8nm,比表面积为70.9m2/g;以所述氢燃料电池阴极催化剂的总重量为基准,所述pt的负载量为40wt%。

68.本实施例还提供了一种上述氢燃料电池阴极催化剂的制备方法,包括以下步骤:

69.a)将钛酸四异丙酯溶解于4.0m hcl中,室温下不断搅拌,溶解后在120℃水热反应20h;冷却至室温后,沉淀用去离子水洗涤,80℃干燥在纯h2气体流条件下400℃煅烧2h,在h2气氛下冷却至室温,生成的tio2纳米颗粒作为铂纳米颗粒催化剂的阴极载体待用;

70.b)采用硼氢化物还原法制备tio2负载的pt(40wt%)催化剂:

71.将氯铂酸(h2ptcl6h2o)、酒石酸溶入20ml去离子水中,用8%碳酸钠调节溶液的ph值为2.0,最后加入肥皂(c

15~17h31~37

coona)水溶液搅拌10min,溶液定容至40ml,得到铂胶液。将tio2载体分散在氯铂酸胶液中,不断搅拌;然后用0.1m的硼氢化钠溶液还原,0.01m的氢氧化钠溶液进行控制反应,反应产物过滤后80℃干燥2小时,得到pt(40wt%)/tio2催化剂。

72.实施例2

73.本实施例提供了一种氢燃料电池阴极催化剂,包括载体和pt,所述pt负载于载体上,所述载体为nb掺杂氧化钛nb

0.1

ti

0.9

o2,平均粒径为13.6nm,比表面积为175.9m2/g;以所述氢燃料电池阴极催化剂的总重量为基准,所述pt的负载量为40wt%。

74.本实施例还提供了一种上述氢燃料电池阴极催化剂的制备方法,包括以下步骤:

75.a)将钛酸四异辛酯和乙氧醇铌(摩尔比9:1)溶解于5.0m hcl中,室温下不断搅拌;钛酸四异辛酯和乙氧醇铌在酸中溶解后,在120℃水热反应20h,冷却至室温后,沉淀用去离子水洗涤,80℃干燥;在纯h2气体流条件下400℃下煅烧2h,在h2气氛下冷却至室温,生成的nb

0.1

ti

0.9

o2纳米颗粒作为铂纳米颗粒催化剂的阴极载体待用;

76.b)采用h2/n2还原法制备nb掺杂氧化钛负载的pt(40wt%)催化剂:

77.将pt(nh3)4cl2、酒石酸溶入20ml去离子水中,用8%碳酸钠调节溶液的ph值为5.0,最后加入5ml硬脂酸钠盐(c

17h35

coona)水溶液搅拌10min,溶液定容至40ml,得到铂胶液。将nb

0.1

ti

0.9

o2粉末分散在含有pt(nh3)4cl2的胶液中,不断搅拌;然后在流动的h2/n2混合气氛

中,250℃加热6h分解得到pt(40wt%)/nb

0.1

ti

0.9

o2催化剂。

78.实施例3

79.本实施例提供了一种氢燃料电池阴极催化剂,包括载体和pt,所述pt负载于载体上,所述载体为mo掺杂氧化钛mo

0.3

ti

0.7

o2,平均粒径为20.4nm,比表面积为98.3m2/g;以所述氢燃料电池阴极催化剂的总重量为基准,所述pt的负载量为30wt%。

80.本实施例还提供了一种上述氢燃料电池阴极催化剂的制备方法,包括以下步骤:

81.a)将四氯化钛和五氯化钼(摩尔比7:3)溶解于4.0m hcl中,室温下不断搅拌。四氯化钛和五氯化钼在酸中溶解后,在120℃水热反应20h,冷却至室温后,沉淀用去离子水洗涤,80℃干燥;在纯h2气体流条件下400℃下煅烧2h,在h2气氛下冷却至室温,生成的mo

0.3

ti

0.7

o2纳米颗粒作为铂纳米颗粒催化剂的阴极载体待用;

82.b)采用h2/n2还原法制备mo掺杂氧化钛负载的pt(30wt%)催化剂:

83.将pt(no2)2(nh3)2、酒石酸溶入20ml去离子水中,用8%碳酸钠调节溶液的ph值为5.5,最后加入5ml乙二胺四乙酸二钠水溶液搅拌10min,溶液定容至40ml,得到铂胶液。将mo

0.3

ti

0.7

o2粉末分散在含有pt(no2)2(nh3)2的胶液中,不断搅拌;然后在流动的h2/n2混合气氛中,250℃加热6h分解得到pt(30wt%)/mo

0.3

ti

0.7

o2催化剂。

84.实施例4

85.本实施例提供了一种氢燃料电池阴极催化剂,包括载体和活性金属pt和co,pt和co负载于载体上,所述载体为ir掺杂氧化钛ir

0.05

ti

0.95

o2,平均粒径为6.5nm,比表面积为194.5m2/g;以所述氢燃料电池阴极催化剂的总重量为基准,所述pt的负载量为30wt%,co的负载量为5wt%。

86.本实施例还提供了一种上述氢燃料电池阴极催化剂的制备方法,包括以下步骤:

87.a)将四氯化钛和三氯化铱(摩尔比19:1)溶解于6.0m hcl中,室温下不断搅拌;四氯化钛和三氯化铱在酸中溶解后,在120℃水热反应20h,冷却至室温后,沉淀用去离子水洗涤,80℃干燥。在纯h2气体流条件下400℃下煅烧2h,在h2气氛下冷却至室温,生成的ir

0.05

ti

0.95

o2纳米颗粒作为铂钴纳米颗粒催化剂的阴极载体待用;

88.b)采用硼氢化物还原法制备ir

0.05

ti

0.95

o2负载的pt(30wt%)co(5wt%)催化剂:

89.将(nh4)2ptcl6、cocl2、酒石酸溶入20ml去离子水中,用8%碳酸钠调节溶液的ph值为4.0,最后加入5ml n-十二烷基二甲胺水溶液搅拌10min,溶液定容至40ml,得到铂钴胶液。将ir

0.05

ti

0.95

o2载体分散在去离子水中,然后加入铂钴胶液,不断搅拌然后用0.1m的硼氢化钠溶液还原,0.01m的氢氧化钠溶液进行控制反应,反应产物过滤后80℃干燥2小时,得到pt(30wt%)co(5wt%)/ir

0.05

ti

0.95

o2催化剂。

90.实施例5

91.本实施例提供了一种经过疏水处理的氢燃料电池阴极催化剂,包括载体和pt,所述pt负载于载体上,所述载体为nb掺杂氧化钛nb

0.05

ti

0.95

o2,平均粒径为18.3nm,比表面积为125.6m2/g;以所述氢燃料电池阴极催化剂的总重量为基准,所述pt的负载量为25wt%。

92.本实施例还提供了一种上述氢燃料电池阴极催化剂的制备方法,包括以下步骤:

93.a)将钛酸四正丁酯和乙氧醇铌(摩尔比19:1)溶解于3.0m hcl中,室温下不断搅拌。钛酸四正丁酯和乙氧醇铌在酸中溶解后,在120℃水热反应20h,冷却至室温后,沉淀用去离子水洗涤,80℃干燥;在纯h2气体流条件下400℃下煅烧2h,在h2气氛下冷却至室温,生

成的nb

0.05

ti

0.95

o2纳米颗粒作为铂纳米颗粒催化剂的阴极载体待用;

94.b)采用h2/n2还原法制备nb掺杂氧化钛负载的pt(25wt%)催化剂:

95.将pt(nh3)4(no3)2、草酸溶入20ml去离子水中,用8%碳酸钠调节溶液的ph值为6,最后加入5ml十二烷基聚氧乙烯醚磷酸酯钾水溶液搅拌10min,溶液定容至40ml,得到铂胶液,将tio2载体分散在pt(nh3)4(no3)2胶液中,不断搅拌。在流动的h2/n2混合气氛中,250℃加热6h分解得到pt(25wt%)/nb

0.05

ti

0.95

o2催化剂;

96.c)将pt(25wt%)/nb

0.05

ti

0.95

o2催化剂浸泡在2,4-二氨基-1,3,5-三嗪水溶液(0.01mm)溶液中10分钟,用超纯水冲洗电极去除电极上多余的疏水物质,即制得经过疏水处理的氢燃料电池阴极催化剂。

97.实施例6

98.本实施例提供了一种经过疏水处理的氢燃料电池阴极催化剂,包括载体和pt,所述pt负载于载体上,所述载体为ru掺杂氧化钛ru

0.1

ti

0.9

o2,平均粒径为5.2nm,比表面积为228.9m2/g;以所述氢燃料电池阴极催化剂的总重量为基准,所述pt的负载量为40wt%。

99.本实施例还提供了一种上述氢燃料电池阴极催化剂的制备方法,包括以下步骤:

100.a)将四氯化钛和三氯化钌(摩尔比9:1)溶解于5.0m hcl中,室温下不断搅拌。四氯化钛和三氯化钌在酸中溶解后,在120℃水热反应20h,冷却至室温后,沉淀用去离子水洗涤,80℃干燥。在纯h2气体流条件下400℃下煅烧2h,在h2气氛下冷却至室温,生成的ru

0.1

ti

0.9

o2纳米颗粒作为铂纳米颗粒催化剂的阴极载体待用;

101.b)采用硼氢化物还原法制备ru掺杂氧化钛负载的pt(40wt%)催化剂:

102.将氯铂酸、柠檬酸溶入20ml去离子水中,用8%碳酸钠调节溶液的ph值为7,最后加入5ml硬脂酸钠盐(c

17h35

coona)水溶液搅拌10min,溶液定容至40ml,得到铂胶液,将ru

0.1

ti

0.9

o2粉末分散在含有氯铂酸的胶液中,不断搅拌。然后用0.1m的硼氢化钠溶液还原,0.01m的氢氧化钠溶液进行控制反应,反应产物过滤后80℃干燥2小时,得到pt(40wt%)/ru

0.1

ti

0.9

o2催化剂;

103.c)将pt(40wt%)/ru

0.1

ti

0.9

o2催化剂浸泡在正丁胺水溶液(0.05mm)溶液中10分钟,用超纯水冲洗电极去除电极上多余的疏水物质,即制得经过疏水处理的氢燃料电池阴极催化剂。

104.实施例7

105.本实施例提供了一种经过疏水处理的氢燃料电池阴极催化剂,包括载体和活性金属pt和pd,pt和pd负载于载体上,所述载体为nb掺杂氧化锡nb

0.2

sn

0.8

o2,平均粒径为10.7nm,比表面积为182.7m2/g;以所述氢燃料电池阴极催化剂的总重量为基准,所述pt的负载量为15wt%,pd的负载量为5wt%。

106.本实施例还提供了一种上述氢燃料电池阴极催化剂的制备方法,包括以下步骤:

107.a)将氯化亚锡和五氯化铌(摩尔比8:2)溶解于5.0m hcl中,室温下不断搅拌。氯化亚锡和五氯化铌在酸中溶解后,在120℃水热反应20h,冷却至室温后,沉淀用去离子水洗涤,80℃干燥。在纯h2气体流条件下400℃下煅烧2h,在h2气氛下冷却至室温,生成的nb

0.2

sn

0.8

o2纳米颗粒作为铂纳米颗粒催化剂的阴极载体待用;

108.b)采用硼氢化物还原法制备负载nb掺杂氧化锡的pt(15wt%)pd(5wt%)催化剂:

109.将氯铂酸、氯化钯、酒石酸溶入20ml去离子水中,用8%碳酸钠调节溶液的ph值为

3.0,最后加入5ml n-十二烷基二甲胺水溶液搅拌10min,溶液定容至40ml,得到铂钯胶液。将nb

0.2

sn

0.8

o2载体分散在去离子水中,然后加入铂钯胶液,不断搅拌。然后用0.1m的硼氢化钠溶液还原,0.01m的氢氧化钠溶液进行控制反应,反应产物过滤后80℃干燥2小时,得到pt(15wt%)pd(5wt%)/nb

0.2

sn

0.8

o2催化剂;

110.c)将pt(15wt%)pd(5wt%)/nb

0.2

sn

0.8

o2催化剂浸泡在三聚氰胺(0.9mm)溶液中10分钟,用超纯水冲洗电极去除电极上多余的疏水物质,即制得经过疏水处理的氢燃料电池阴极催化剂。

111.比较例

112.比较例采用商业催化剂pt/c催化剂,以催化剂总质量为100%计,pt的负载量为40wt%。

113.对实施例1-7及比较例的催化剂做表征:

114.采用co气体脉冲法测量实施例1~7及比较例的负载型催化剂中pt的分散度,在美国quantachrome公司chembet pulsar tpr/tpd化学吸附仪上进行。样品先在氢气气氛下还原处理,在切换惰性气氛吹扫至基线平稳,然后用脉冲co进行吸附,根据co吸附量计算得到pt的分散度和pt颗粒大小,测试结果如表1所示:

115.表1.实施例1-7及比较例的催化剂及其物理性能测试结果

116.编号活性金属种类,负载量(w%)载体分散度(%)直径(nm)实施例1pt,40wt%tio271.84.1实施例2pt,40wt%nb

0.1

ti

0.9

o274.23.6实施例3pt,30wt%mo

0.3

ti

0.7

o278.52.7实施例4pt,30wt%+co,5wt%ir

0.05

ti

0.95

o2//实施例5pt,25wt%nb

0.05

ti

0.95

o280.62.5实施例6pt,40wt%ru

0.1

ti

0.9

o276.33.3实施例7pt,15wt%+pd,5wt%nb

0.2

sn

0.8

o2//比较例pt,40wt%c//

117.表1中,由于实施例4、7的双活性金属催化剂和比较例的商业催化剂的分散度和直径无法通过co气体脉冲法测得,故无相关测试结果数据。

118.对实施例1-7及比较例的催化剂的性能做评价:

119.催化剂的电催化活性检测:将10mg催化剂与2ml去离子水,2ml异丙醇,50微升5%nafion,超声波震荡30min,使其成为油墨状溶液,然后用微量进样器取催化剂负载量为50μg/cm2溶液的量滴在玻碳电极上干燥。

120.活性测试的三电极测试体系采用0.1m的高氯酸溶液作为电解质,实施例及比较例制得的玻碳电极作为工作电极,银/氯化银作为参比电极,铂电极作为对电极。

121.通入氮气,扫描范围为0.05v~1.15v(vs rhe),扫描速率为20mv/s,记录循环伏安曲线。通入氧气,扫描范围为0.05v~1.15v(vs rhe),扫描速率为20mv/s,转速1600r/min进行orr极化曲线测试。

122.耐久测试的电压窗口范围为0.6~0.95v,扫描速率为20mv/s测低电位耐久性,老化气氛为氮气,活化及活性测试参考上述活性测试标准,结果如图1~6所示。

123.通过比较图1~图6可知,采用本发明的金属氧化物载体制备的活性金属负载型催

化剂,并进行疏水处理后,催化剂的活性和稳定性都有较大程度地提升。金属氧化物载体和活性金属形成的金属键比碳载体和活性金属之间由静电吸引产生的弱键更强,助于进一步限制活性金属颗粒的烧结,保持金属颗粒尺寸较小,氧化物载体可以提高金属氧化物键负载的活性金属的耐久性;疏水处理会改变活性金属的电子性质,并在活性金属纳米颗粒周围形成疏水层,从而抑制羟基的吸附,同时疏水有机物种可以改变水的结构,从而提高orr的活性。金属氧化物载体在酸性燃料电池的酸性介质中保持稳定,由于氧化物载体没有腐蚀,催化剂层的厚度没有减少,使用金属氧化物载体比传统的碳载体具有更好的耐久性。同时由于金属氧化物上活性金属分散度高,利用率高,有效降低了活性金属用量,降低了氢燃料电池催化剂的成本,提高了竞争力。

124.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1