一种TOPCon电池的电极结构及其制备方法和应用

一种topcon电池的电极结构及其制备方法和应用

技术领域

1.本发明涉及太阳能电池技术领域,具体而言,涉及一种topcon电池的电极结构及其制备方法和应用。

背景技术:

2.隧穿氧化硅钝化接触技术(topcon)为德国弗朗霍夫研究所于2013年提出一种晶硅太阳电池。topcon结构具有优异的表面钝化性能,可以有效提升电池效率。在晶硅太阳能电池的生产中,一道重要工序是背面电极的制作。电极在太阳能电池中起汇聚电流与导出电流的作用。然而,目前topcon电池背面采用基于磷掺杂的n型掺杂多晶硅,需要采用银浆才能形成良好的接触。

3.现有的n型topcon电池的背面大都采用银浆,由于银的单价高,采用了背面银浆的n型topcon电池,其成本显著增加,导致其度电成本仍高于目前产业化主流的perc电池,影响了量产推广;并且银作为一种贵金属,其在地壳中的丰度显著低于铝元素,且每年全球银产量十分有限,当硅基太阳电池发展到年产量达到太瓦量级以上时,全球银产量将难以满足光伏产业的需求,会导致银价进一步上升。

4.为此,现有技术中存在直接用铝浆替代银浆的技术方案。但是铝浆在n型topcon上应用效果不好,有以下两方面原因:

5.1)因为烧结时,硅原子会快速溶解到al中,从而导致多晶硅被穿透,钝化作用被彻底破坏。

6.2)al可能穿透至硅片表面以下几微米或十几微米的深度,al与n型硅片难以形成很好的欧姆接触。

技术实现要素:

7.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,提供一种topcon电池的电极结构,其采用镍种子层与铝电极层的复合金属结构取代现有技术中的银电极,镍种子层能与掺杂多晶硅形成良好的欧姆接触。

8.为解决上述问题,本发明提供一种topcon电池的电极结构,包括有背电极和前电极,所述背电极置于晶硅衬底背面的第一钝化层上,所述前电极置于所述晶硅衬底正面的第二钝化层上,所述背电极和所述前电极中任一电极包括镍种子层和铝电极层,所述镍种子层叠加设置在所述第一钝化层或者第二钝化层上,所述铝电极层叠加设置在所述镍种子层上。

9.与现有技术相比,上述电池结构中的镍种子层十分致密,可以有效阻挡铝浆的穿透,从而保护topcon结构良好的钝化性能。

10.可选地,所述晶硅衬底与第一钝化层之间设有隧穿氧化层和掺杂多晶硅层,当所述掺杂多晶硅层为n型磷掺杂多晶硅时,所述第一钝化层上的所述镍种子层的主要成分为nip

x

;当所述掺杂多晶硅层为p型硼掺杂多晶硅时,所述第一钝化层上的所述镍种子层的主

要成分为nib

x

。

11.可选地,所述第一钝化层由氧化铝层与氮化硅层复合组成,所述氧化铝层远离所述氮化硅层的一面与所述掺杂多晶硅层复合。

12.可选地,当所述掺杂多晶硅层为n型磷掺杂多晶硅时,所述第二钝化层上的所述镍种子层的主要成分为nip

x

;当所述掺杂多晶硅层为p型硼掺杂多晶硅时,所述第二钝化层上的所述镍种子层的主要成分为nib

x

。

13.可选地,所述镍种子层的厚度为100-5000nm。

14.可选地,所述镍种子层中含有铬、铜、锡、银和硫中的一种或多种微量元素。

15.可选地,所述微量元素的质量之和占所述镍种子层总质量的0.01-1%。

16.本发明的目的之二在于提供一种topcon电池的电极结构的制备方法。

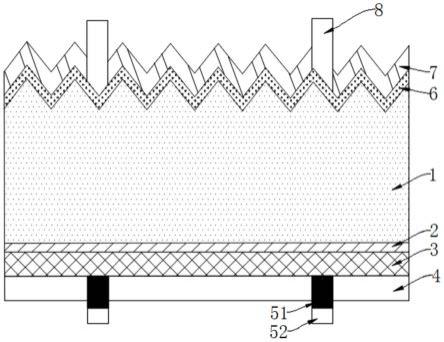

17.一种如上述任一所述的topcon电池的电极结构的制备方法,包括以下步骤:

18.s1、在晶硅衬底的背面制备隧穿氧化层、掺杂多晶硅层和第一钝化层,在晶硅衬底的正面制备掺杂发射极和第二钝化层;

19.s2、对所述第一钝化层或者所述第二钝化层进行开槽处理;

20.s3、向所述s2中开设的槽内通过化学镀镍与退火形成镍种子层;

21.s4、向所述镍种子层上通过丝网印刷与烧结形成铝电极层。

22.与现有技术相比,上述电池结构的制备方法中,具有以下优点:

23.(1)通过化学镀技术在掺杂多晶硅层上镀一层镍种子层,通过化学镀技术在掺杂多晶硅层上镀一层镍种子层,通过调节该种子层成份及退火处理,可以与掺杂多晶硅形成良好的欧姆接触。。

24.(2)化学镀镍种子层十分致密,可以有效阻挡铝浆的穿透,从而保护topcon结构良好的钝化性能。

25.(3)化学镀镍具有自对准特性,仅在多晶硅上发生沉积,从而有利于简化工艺复杂度。且化学镀镍种子层材料成本低,易于实现量产。

26.(4)该电极结构仍然保持丝网印刷铝浆,相对于电镀法,其产能更高,成本更低。该电极采用镍和铝金属,具有很好的化学稳定性,可以有效保持电池的稳定性。

27.可选地,所述步骤s3中的退火温度为150-600℃,退火时间5-15分钟可选地,所述步骤s4中的烧结温度为400-600℃,烧结时间1-2分钟

28.本发明的目的之三在于提供一种应用topcon电池的电极结构的晶硅电池。

29.一种晶硅电池,其应用了上述任一所述的topcon电池的电极结构。

30.可选地,所述晶硅电池自下而上包括背电极、第一钝化层、掺杂多晶硅层、隧穿氧化层、晶硅衬底、掺杂发射极、第二钝化层和前电极。

附图说明

31.图1为本发明实施例1中topcon电池的结构示意图;

32.图2为本发明实施例2中topcon电池的结构示意图。

具体实施方式

33.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施

例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.在本实施方式中,晶硅衬底1背面的隧穿氧化层2又称为超薄氧化硅层,其本质为超薄介质层,其可以为siox层,也可以为氮氧化硅层;其厚度<5nm,在具体实施例中,隧穿氧化层2的厚度为1.2~2.2nm。隧穿氧化层2可以使多子隧穿到重掺杂多晶硅层3,有效防止少子复合,同时重掺杂多晶硅层3可以防止金属与衬底直接接触,减少了金属引入的深能级缺陷复合。

35.进一步的,在本实施方式中,隧穿氧化层2的制备方法包括:热硝酸氧化法、快速热氧化法(rto)、紫外臭氧法(uv/o3)、臭氧去离子水法(dio3)、热氧化法、pecvd-n2o法、混酸氧化法等方法等,旨在制备超薄、低界面缺陷态密度的高质量氧化硅层。

36.在本实施方式中,第一钝化层4为sinx层或者sinx层与alox层的复合层或者sinx层与siox层的复合层。

37.进一步的,在具体实施例中,第一钝化层4为alo

x

与sin

x

复合组成,alo

x

远离sin

x

的一面与掺杂多晶硅层3复合。sin

x

做保护层从而降低烧结可能带来的高温损伤,与此同时经氢化的sin

x

在烧结过程还可以通过自身带有的氢对多晶硅起到钝化的作用。

38.结合图1所示,本实施方式中的topcon电池的电极结构,包括有背电极5和前电极8,所述背电极5置于晶硅衬底1背面的第一钝化层4上,所述前电极8置于所述晶硅衬底1正面的第二钝化层7上,所述背电极5和所述前电极8中任一电极包括镍种子层51、81和铝电极层52、82,即背电极5包括镍种子层51和铝电极层52,则前电极8为常规电极,或者前电极5包括镍种子层81和铝电极层82,则背电极5为常规电极。所述镍种子层51、81叠加设置在所述第一钝化层4或者第二钝化层7上,所述铝电极层52、82叠加设置在所述镍种子层51、81上。

39.具体地,所述晶硅衬底1与第一钝化层4之间设有隧穿氧化层2和掺杂多晶硅层3,当所述掺杂多晶硅层3为n型磷掺杂多晶硅时,所述第一钝化层4上的所述镍种子层51的主要成分为nip

x

;当所述掺杂多晶硅层3为p型硼掺杂多晶硅时,所述第一钝化层4上的所述镍种子层51的主要成分为nib

x

。

40.具体地,所述第一钝化层4由氧化铝层与氮化硅层复合组成,所述氧化铝层远离所述氮化硅层的一面与所述掺杂多晶硅层3复合。

41.具体地,所述镍种子层51、81的厚度为100-5000nm。

42.具体地,所述镍种子层51、81中含有铬、铜、锡、银和硫中的一种或多种微量元素,所述微量元素的质量之和占所述镍种子层51、81总质量的0.01-1%。

43.适用本实施方式中添加的微量元素具体采用硫,在化学镀发生的阴极反应过程中,镀液中含有的微量亚硫酸根离子有机会被还原成硫原子并掺杂在镍镀层中,其中化学镀包括电辅助化学镀、光辅助化学镀、敏化化学镀。

44.本实施方式中的topcon电池的电极结构的制备方法,包括以下步骤:

45.s1、在晶硅衬底1的背面制备隧穿氧化层2、掺杂多晶硅层3和第一钝化层4,在晶硅衬底1的正面制备掺杂发射极6和第二钝化层7;

46.s2、对所述第一钝化层4或者所述第二钝化层7进行开槽处理;

47.s3、向所述s2中开设的槽内通过化学镀镍与退火形成镍种子层51、81;

48.s4、向所述镍种子层51、81上通过丝网印刷与烧结形成铝电极层52、82。

49.其中,在步骤s2中,当对第一钝化层4进行开槽处理时,在第一钝化层4表面形成电极格栅轮廓,所述掺杂多晶硅层3裸露于槽底。当对第二钝化层7进行开槽处理,在第二钝化层7表面形成电极格栅轮廓,掺杂发射极6层裸露于槽底。

50.具体地,topcon电池的电极结构的制备方法具体流程如下:

51.1)在背面al2o3/sin

x

叠层上采用开孔,使得底部的掺杂多晶硅层3露出来。开孔的方法通常可以是激光开孔;也可以是通过光刻、喷涂、印刷等方法形成图案化,进而通过刻蚀的方法形成开孔。

52.2)在光场、电场、或敏化剂的诱导下,利用化学镀法在掺杂多晶硅上直接沉积一层镍种子层51,该镍层的主要成分为nip

x

,也包括其他必要的微量元素以调节薄膜性能。如果是n型磷掺杂多晶硅,通常采用nip

x

层。通常来说,镍层的厚度在100nm~5000nm。需要说明的是,镍层仅在多晶硅层发生沉积,而在sin

x

层表面不会发生沉积,具有自对准效应。

53.3)按照不同的需求,在150-600℃下进行不同时间的退火处理,通常采用氮氢混合气作为保护气氛,使得镍种子层51与掺杂多晶硅形成良好的欧姆接触。或者,根据工艺需求,也直接沉积镍种子层51而不退火,之后与铝电极层52烧结一起处理,形成良好的欧姆接触。

54.4)随后背面的镍层上,采用丝网印刷法印上铝浆,再经过链式炉进行烧结,使铝浆与镍层形成良好的欧姆接触。

55.实施例1

56.n型晶硅衬底1,清洗,采用热氧化法在背面制备隧穿氧化层2,随后用pecvd在背面氧化硅上制备100nm的重掺杂磷非晶硅,进行880-920℃高温不同时间退火,形成掺杂多晶硅层3和topcon结构,在n型重掺杂多晶硅表面上,采用化学镀法制备2000nm厚镍磷合金,然后经过150-450℃下的氮氢混合气保护的退火处理,测试接触电阻率。经测试,接触电阻率分布为0.1-5mωcm2,满足电池接触电阻率应用需求。

57.实施例2

58.n型硅片,双面均采用topcon钝化,其多晶硅厚度为100-300nm。原始钝化片的隐含开路电压ivoc为730mv,对应的单面饱和电流密度为6fa/cm2。在n型重掺杂多晶硅一个表面上,采用化学镀法制备500-3000nm厚镍磷合金,然后经过150-250℃下的氮氢混合气保护的退火处理,接着在上面丝网印刷铝浆,并经过700-800℃烧结处理。

59.经测试,经过烧结后的金属接触区的饱和电流密度为30-200fa/cm2,满足电池应用需求。

60.实施例3

61.首先对n型晶硅衬底1进行清洗,之后对n型晶硅衬底1双面制绒,在n型晶硅衬底1正表面单面扩硼,形成掺杂发射极6,即硼发射极。对非扩硼面进行酸刻蚀处理去除绕镀硼层及绒面,采用热氧化法在背面制备隧穿氧化层2,随后用pecvd在背面氧化硅上制备100nm的重掺杂磷非晶硅;进行880-920℃高温不同时间退火,形成掺杂多晶硅层3、pn结和topcon结构,采用氧化铝和氮化硅对前后表面进行覆盖沉积,在掺杂多晶硅层3表面形成第一钝化层4,在掺杂发射极6表面形成第二钝化层7。随后对第一钝化层4进行激光开孔,在第一钝化层4表面形成电极格栅轮廓,所述掺杂多晶硅层3裸露于槽底。采用化学镀在槽内制备2000nm未掺杂的镍磷合金层,并进行150-450℃退火,形成镍种子层51。接着用丝网印刷法

在镍合金之上印刷铝电极层52,随后进行带式炉烧结处理。同时在第二钝化层7表面采用丝网印刷法制备银电极,最终制得成品电池。

62.经测试,验证电池的平均效率大于23.3%。

63.实施例4

64.首先对n型晶硅衬底1进行清洗,之后对n型晶硅衬底1双面制绒,在n型晶硅衬底1正表面单面扩硼,形成掺杂发射极6,即硼发射极。对非扩硼面进行酸刻蚀处理去除绕镀硼层及绒面,采用热氧化法在背面制备隧穿氧化层2,随后用pecvd在背面氧化硅上制备100nm的重掺杂磷非晶硅;进行880-920℃高温不同时间退火,形成掺杂多晶硅层3、pn结和topcon结构,采用氧化铝和氮化硅对前后表面进行覆盖沉积,在掺杂多晶硅层3表面形成第一钝化层4,在掺杂发射极6表面形成第二钝化层7。随后对第一钝化层4进行激光开孔,在第一钝化层4表面形成电极格栅轮廓,所述掺杂多晶硅层3裸露于槽底。采用化学镀在槽内制备2000nm掺有0.01-0.1%的硫的镍磷合金层,并进行150-450℃退火,形成镍种子层51。接着用丝网印刷法在未掺杂镍合金之上印刷铝电极层52,随后进行带式炉烧结处理。同时在第二钝化层7表面采用丝网印刷法制备银电极,最终制得成品电池。

65.经测试,验证电池的平均效率大于24%。

66.实施例5

67.首先对n型晶硅衬底1进行清洗,之后对n型晶硅衬底1双面制绒,在n型晶硅衬底1正表面单面扩硼,形成掺杂发射极6,即硼发射极。对非扩硼面进行酸刻蚀处理去除绕镀硼层及绒面,采用热氧化法在背面制备隧穿氧化层2,随后用pecvd在背面氧化硅上制备100nm的重掺杂磷非晶硅;进行880-920℃高温不同时间退火,形成掺杂多晶硅层3、pn结和topcon结构,采用氧化铝和氮化硅对前后表面进行覆盖沉积,在掺杂多晶硅层3表面形成第一钝化层4,在硼发射极上形成第二钝化层7。随后对第二钝化层7进行激光开孔,形成电极格栅轮廓,掺杂发射极6层裸露于槽底。采用化学镀在槽内制备2000nm未掺杂的镍磷合金层,并进行150-450℃退火,形成镍种子层81。接着用丝网印刷法在镍合金之上印刷铝电极层82,随后进行带式炉烧结处理。同时,在第一钝化层4背面采用丝网印刷法制备银电极,最终制得成品电池。

68.经测试,验证电池的平均效率约为23.5%。

69.实施例6

70.首先对n型晶硅衬底1进行清洗,之后对n型晶硅衬底1双面制绒,在n型晶硅衬底1正表面单面扩硼,形成掺杂发射极6,即硼发射极。对非扩硼面进行酸刻蚀处理去除绕镀硼层及绒面,采用热氧化法在背面制备隧穿氧化层2,随后用pecvd在背面氧化硅上制备100nm的重掺杂磷非晶硅;进行880-920℃高温不同时间退火,形成掺杂多晶硅层3、pn结和topcon结构,采用氧化铝和氮化硅对前后表面进行覆盖沉积,在掺杂多晶硅层3表面形成第一钝化层4,在硼发射极上形成第二钝化层7。随后对第二钝化层7进行激光开孔,形成电极格栅轮廓,掺杂发射极6层裸露于槽底。采用化学镀制备2000nm掺入0.01-0.1%的硫的镍磷合金层,并进行150-450℃退火,形成镍种子层81。接着用丝网印刷法在未掺杂镍合金之上印刷铝电极层82,随后进行带式炉烧结处理。同时,在第一钝化层4背面采用丝网印刷法制备银电极,最终制得成品电池。

71.经测试,验证电池的平均效率约为24.1%。

72.对比例1

73.首先对n型晶硅衬底1进行清洗,之后对n型晶硅衬底1双面制绒,在n型晶硅衬底1正表面单面扩硼,对非扩硼面进行酸刻蚀处理去除绕镀硼层及绒面,采用热氧化法在背面制备隧穿氧化层2,随后用pecvd在背面氧化硅上制备100nm的重掺杂磷非晶硅;进行880-920℃高温不同时间退火,形成掺杂多晶硅层3、pn结和topcon结构,采用氧化铝和氮化硅对前后表面进行覆盖沉积,在掺杂多晶硅层3表面形成第一钝化层4。随后激光开孔,接着用丝网印刷法在开孔位置印刷铝浆电极层52,随后进行带式炉烧结处理。正面同时采用丝网印刷法制备电极。

74.经测试,验证电池的平均效率约为18.7%。

75.对比例2

76.首先对n型晶硅衬底1进行清洗,之后对n型晶硅衬底1双面制绒,在n型晶硅衬底1正表面单面扩硼,对非扩硼面进行酸刻蚀处理去除绕镀硼层及绒面,采用热氧化法在背面制备隧穿氧化层2,随后用pecvd在背面氧化硅上制备100nm的重掺杂磷非晶硅;进行880-920℃高温不同时间退火,形成掺杂多晶硅层3、pn结和topcon结构,采用氧化铝和氮化硅对前后表面进行覆盖沉积,在掺杂多晶硅层3表面形成第一钝化层4。接着用丝网印刷法在第一钝化层上印刷银浆电极层52,随后进行带式炉烧结处理。正面同时采用丝网印刷法制备电极。

77.经测试,验证电池的平均效率约为23.8%。

78.虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员,在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1