一种纳米Fe3C颗粒复合碳基导电膜及其制备方法

一种纳米fe3c颗粒复合碳基导电膜及其制备方法

技术领域

1.本发明属于纳米复合材料及其制备技术领域,具体涉及一种纳米fe3c颗粒复合碳基导电膜及其制备方法。

背景技术:

2.出于环境保护的考虑,现代社会对各类清洁能源展开了广泛且深入的研究,意图用新的清洁能源取代污染大且不可持续的化石能源,无论是分解水制氢、还是二次电池领域近年来都取得了极大的进展。过渡金属碳化物在这两个领域都有较为广泛的研究和应用,而其中fe3c纳米材料是其中的佼佼者。例如,纳米fe3c颗粒用作催化剂,具有抗毒化性能好、稳定性高、活性高、比表面积大等优点;还可作为材料表面硬质涂层、具有良好的磁学性能等,是一种非常优异的具有多功能特性的材料。

3.鉴于上述优势,众多研究者争相探索fe3c纳米颗粒合成方法,但总体上还是局限于传统的气、固还原渗碳法以及热解合成等。例如,杨澍等人报道了一种甲醇/乙醇-氢气还原铁矿石制备fe3c的方法(甲醇/乙醇-氢气还原铁矿石制备fe3c研究[j]. 有色金属科学与工程,2017,8(01):8-14)。他们将球团矿试样置于刚玉坩埚中,通入氮气,将管式炉升至700℃,恒温后停止,再通入h2持续2h进行还原,再混合n2通入甲醇,甲醇输入完毕后,改为通n2保护,最终制得fe3c。尽管这种方式得到的产物晶体结构致密,但产物纯度低,且气体渗碳法能耗高、耗时长,效率偏低;且实验中需使用氢气、甲醇等,具有一定的危险性。王凤云等人报道了一种fe3c/n-cnf@rgo复合结构的制备方法(一种新型fe3c/n-cnf@rgo集成电极的制备方法[p],cn112736221a)。她们将fecl3·

6h2o和聚丙烯腈溶解在10ml n,n-二甲基甲酰胺中,再向溶液中加入聚甲基丙烯酸甲酯,在60℃下磁力搅拌12h得到聚合物前驱体溶液。进一步将该前驱体溶液通过静电纺丝制得纤维膜,再经干燥、退火还原处理,得到fe3c/n-cnf复合材料。该方法合成的fe3c颗粒较大且分布不均,合成过程需要长时间高温煅烧,能耗高、效率低,而且合成过程繁琐。贺高红等人报道了一种基于fe3c纳米颗粒的电极材料的制备方法(一种锂硫电池正极材料及其制备方法[p],cn111900407b)。该方法制得的fe3c纳米颗粒粒径在5-10nm,且尺寸分布较为均匀。但是,实验中需要的陈化、预氧化、碳化等一系列制备过程耗时长,且不可避免地需要使用传统马弗炉及管式炉等控温速率低、且能耗高的设备进行加热。乔校畅等人报道了一种含碳框架结构包裹fe3c催化剂的制备方法(石墨烯/碳纳米管框架包裹fe3c催化剂、制备及应用[p],cn110492115b)。他们将三聚氰胺、pvdf和醋酸亚铁混合均匀,继而经过高温煅烧、强酸清洗等步骤,并再次高温煅烧制得最终产物。该方法制备的fe3c纳米颗粒粒径分布均匀性较差,且制备过程中须经多次煅烧处理,能耗高、耗时长。因此,开发出一种能以低能耗、高效率、无污染的方式快速制备fe3c纳米颗粒及其复合结构的方法,对于科学研究和实际应用来说都具有重要意义。

技术实现要素:

[0004]

本发明为了解决现有技术的短板,提供了一种纳米fe3c颗粒复合碳基导电膜及其

制备方法。

[0005]

本发明通过如下方案解决上述技术问题:一种纳米fe3c颗粒复合碳基导电膜及其制备方法,在碳基导电膜两端通电,利用其产生的焦耳热响应快速加热负载在薄膜上的含铁原料,并利用该铁源与薄膜中的碳源发生反应,得到在碳基膜上均匀负载的fe3c纳米颗粒,获得所需复合膜。

[0006]

其中,焦耳热源包括但不限于碳纳米管薄膜、石墨烯薄膜、mxene薄膜及一般碳基纤维制成的导电薄膜,或者基于以上碳基材料的复合薄膜。

[0007]

其中,所述的fe3c纳米颗粒制备过程所需的fe元素来源包括但不限于铁单质,铁的化合物以及铁基聚合物。

[0008]

一种纳米fe3c颗粒复合碳基导电膜及其制备方法,具体包括以下步骤:(1)取一片碳基导电膜,用浓盐酸将其浸泡或丙酮浸泡超声清洗以除去其中所含催化剂等杂质;(2)制备含铁源混合溶液/悬浮液,将碳基导电膜在该含铁源溶液中浸泡或将铁源物质抽滤/涂覆到碳基导电膜上进行铁源负载并烘干待用;(3)在负载有铁源的碳基导电膜的两端通电,利用薄膜产生的焦耳热还原铁源,并与薄膜表面的碳反应,制得fe3c纳米颗粒。

[0009]

其中,步骤(3)中的焦耳热处理是在真空或惰性气氛保护下进行的。

[0010]

其中,步骤(3)中的焦耳热处理升温速度为400~1000℃/s。

[0011]

作为优选的技术方案,步骤(1)的具体步骤为:取一片10μm厚碳纳米管薄膜,用浓盐酸将其浸泡6h以除去其中所含催化剂等杂质。

[0012]

步骤(2)的具体步骤为:将40mg无水三氯化铁溶于20ml无水乙醇中,配得2mg/ml浓度的三氯化铁乙醇混合溶液,将裁切后的10μm厚碳纳米管薄膜在上述溶液中浸泡24h。

[0013]

其中,步骤(3)的具体步骤为:将负载了fecl3的碳纳米管薄膜在鼓风干燥箱中干燥1h后取出;利用导电银胶将其两端粘在焦耳热加热炉中的样品架上,开启真空泵,将腔体内抽至一定的真空度并接入直流电源。保持40v恒压1min,碳纳米管薄膜表面在2秒内可升温至1000℃,将fecl3还原,最终得到碳纳米管薄膜上均匀分布的超细fe3c纳米颗粒。

[0014]

作为优选的技术方案,步骤(1)的具体步骤为:取一片0.2mm厚亲水碳纤维纸,用丙酮将其浸泡超声清洗30min以除去其中杂质。

[0015]

步骤(2)的具体步骤为:将40mg无水三氯化铁溶于20ml无水乙醇中,配得2mg/ml浓度的三氯化铁乙醇混合溶液,将裁切后的0.2mm厚碳纸在上述溶液中浸泡24h。

[0016]

其中,步骤(3)的具体步骤为:将负载了fecl3的碳纸在鼓风干燥箱中干燥1h后取出;利用导电银胶将其两端粘在焦耳热加热炉中的样品架上,开启真空泵,将腔体内抽至一定的真空度并接入直流电源。保持14v恒压1min,碳纸表面在3秒内可达到1000℃,继而将fecl3还原,得到在亲水碳纸上均匀分布的超细fe3c纳米颗粒。

[0017]

作为优选的技术方案,步骤(1)的具体步骤为:取一片10μm厚石墨烯薄膜,用浓盐酸将其浸泡6h以除去其中所含催化剂等杂质。

[0018]

步骤(2)的具体步骤为:将1g无水三氯化铁溶于20ml去离子水中,搅拌均匀配得50mg/ml浓度的三氯化铁溶液,向上述溶液中加入80ml沸腾去离子水,加热溶液至溶液变为红褐色,再加入1%的pvp,搅拌溶解成均匀溶液,再在裁切后的10μm厚石墨烯薄膜上抽滤5ml

上述溶液进行负载。

[0019]

其中,步骤(3)的具体步骤为:将负载了氢氧化铁纳米胶体颗粒的石墨烯薄膜在鼓风干燥箱中干燥1h后取出;利用导电银胶将其两端粘在焦耳热加热炉中的样品架上,开启真空泵,将腔体内抽至一定的真空度并接入直流电源。保持35v恒压1min,石墨烯薄膜表面可在2秒内达到900℃,继而将氢氧化铁纳米胶体颗粒还原,得到在石墨烯薄膜上均匀分布的超细fe3c纳米颗粒。

[0020]

作为优选的技术方案,步骤(1)的具体步骤为:取一片0.2mm厚亲水碳纤维纸,用丙酮将其浸泡超声清洗30min以除去其中杂质。

[0021]

步骤(2)的具体步骤为:将1g无水三氯化铁溶于20ml去离子水中,搅拌均匀配得50mg/ml浓度的三氯化铁溶液,向上述溶液中加入80ml沸腾去离子水,加热溶液至溶液变为红褐色,再加入1%的pvp,搅拌溶解成均匀溶液,再在裁切后的0.2mm厚亲水碳纸上抽滤5ml上述溶液进行负载。

[0022]

其中,步骤(3)的具体步骤为:将负载了氢氧化铁纳米胶体颗粒的亲水碳纸在鼓风干燥箱中干燥1h后取出;利用导电银胶将其两端粘在焦耳热加热炉中的样品架上,开启真空泵,将腔体内抽至一定的真空度并接入直流电源。保持12.8v恒压1min,亲水碳纸表面在3秒内可达到900℃,继而将氢氧化铁纳米胶体颗粒还原,得到亲水在碳纸上均匀分布的超细fe3c纳米颗粒。

[0023]

作为优选的技术方案,步骤(1)的具体步骤为:取一片10μm厚碳纳米管薄膜,用浓盐酸将其浸泡6h以除去其中所含催化剂等杂质。

[0024]

其中,步骤(2)的具体步骤为:将二茂铁铁溶于丙酮中,浓度为10mg/ml,将裁切后的0.2mm厚碳纳米管薄膜浸泡在上述溶液中24h。

[0025]

其中,步骤(3)的具体步骤为:将负载了二茂铁的碳纳米管薄膜在鼓风干燥箱中干燥1h后取出;利用导电银胶将其两端粘在焦耳热加热炉中的样品架上,开启真空泵,将腔体内抽至一定的真空度并接入直流电源。保持32.5v恒压1min,碳纳米管薄膜表面可在2秒内可达到850℃,继而将二茂铁还原,得到在碳纳米管薄膜上均匀分布的超细fe3c纳米颗粒。

[0026]

作为优选的技术方案,步骤(1)的具体步骤为:取一片20μm厚ti3c

2 mxene薄膜,用丙酮将其浸泡超声清洗30min以除去其中杂质。

[0027]

其中,步骤(2)的具体步骤为:将二茂铁铁溶于丙酮中,浓度为10mg/ml,将裁切后的ti3c

2 mxene薄膜浸泡在上述溶液中24h。

[0028]

其中,步骤(3)的具体步骤为:将负载了二茂铁的20μm厚ti3c

2 mxene薄膜在鼓风干燥箱中干燥1h后取出;利用导电银胶将其两端粘在焦耳热加热炉中的样品架上,开启真空泵,将腔体内抽至一定的真空度并接入直流电源。保持35v恒压1min,ti3c

2 mxene薄膜在3秒内可达到850℃,继而将二茂铁还原,得到在ti3c

2 mxene薄膜上均匀分布的超细fe3c纳米颗粒。

[0029]

本发明能够实现的有益技术至少包括:以具有快速升、降温特性的碳基导电膜通电自发热的焦耳热快速加热过程代替了传统的管式炉或箱式炉等加热来合成fe3c纳米颗粒。该方法具有升、降温速度快,所需保温时间短的特点,既降低制备能耗又极大地缩短了制备时间,同时拥有节能和高效的优势。

附图说明

[0030]

图1为本发明实施例中纳米fe3c颗粒复合碳基导电膜的制备过程示意图。

[0031]

图2为本发明实施例1中碳纳米管薄膜的光学照片。

[0032]

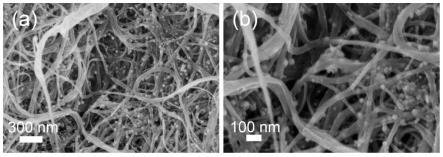

图3为本发明实施例1中碳纳米管薄膜的扫描电镜照片。

[0033]

图4为本发明实施例1中制备的纳米fe3c颗粒复合碳纳米管薄膜的扫描电镜形貌图。

具体实施方式

[0034]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0035]

实施例1一种纳米fe3c颗粒复合碳基导电膜及其制备方法。该发明利用碳纳米管薄膜通电产生的焦耳热,对碳纳米管薄膜上负载的fecl3进行快速原位还原,得到在碳纳米管薄膜上均匀分布的fe3c纳米颗粒。

[0036]

一种纳米fe3c颗粒复合碳基导电膜及其制备方法,具体包括以下步骤:取一片1.8

×

3.5cm规格的10μm厚碳纳米管薄膜,用浓盐酸将其浸泡6h以除去其中所含催化剂。将40mg无水三氯化铁溶于20ml无水乙醇中,配得2mg/ml浓度的三氯化铁乙醇混合溶液,将裁切后的10μm厚碳纳米管薄膜在上述溶液中浸泡24h。将负载了fecl3的碳纳米管薄膜在鼓风干燥箱中干燥1h后取出;利用导电银胶将其两端粘在焦耳热加热炉中的样品架上,开启真空泵,将腔体内抽至一定的真空度并接入直流电源。保持40v恒压1min,碳纳米管薄膜在2秒内可升温至1000℃,将fecl3还原,最终得到碳纳米管薄膜上均匀分布的超细fe3c纳米颗粒。

[0037]

实施例2一种纳米fe3c颗粒复合碳基导电膜及其制备方法。该发明利用亲水碳纤维纸通电产生的焦耳热,对碳纸上负载的fecl3进行快速原位还原,得到在亲碳纸上均匀分布的fe3c纳米颗粒。

[0038]

一种纳米fe3c颗粒复合碳基导电膜及其制备方法,具体包括以下步骤:取一片1.8

×

3.5cm规格的0.2mm厚亲水碳纸,用丙酮将其浸泡超声清洗30min以除去其中杂质。将40mg无水三氯化铁溶于20ml无水乙醇中,配得2mg/ml浓度的三氯化铁乙醇混合溶液,将裁切后的10μm厚碳纳米管薄膜在上述溶液中浸泡24h。将负载了fecl3的亲水碳纸在鼓风干燥箱中干燥1h后取出;利用导电银胶将其两端粘在焦耳热加热炉中的样品架上,开启真空泵,将腔体内抽至一定的真空度并接入直流电源。保持14v恒压1min,亲水碳纸表面在3秒内可达到1000℃,继而将fecl3还原,得到在亲水碳纸上均匀分布的超细fe3c纳米颗粒。

[0039]

实施例3一种纳米fe3c颗粒复合碳基导电膜及其制备方法。该发明利用石墨烯薄膜通电产生的焦耳热,对石墨烯薄膜上负载的氢氧化铁纳米胶体颗粒进行快速原位还原,得到在石

墨烯薄膜上均匀分布的fe3c纳米颗粒。

[0040]

一种纳米fe3c颗粒复合碳基导电膜及其制备方法,具体包括以下步骤:取一片1.8

×

3.5cm规格的10μm厚石墨烯薄膜,用浓盐酸将其浸泡6h以除去其中所含催化剂。将1g无水三氯化铁溶于20ml去离子水中,搅拌均匀配得50mg/ml浓度的三氯化铁溶液,向上述溶液中加入80ml沸腾去离子水,加热溶液至溶液变为红褐色,再加入1%的pvp,搅拌均匀。在裁切后的10μm厚石墨烯薄膜上抽滤5ml上述溶液进行负载,再将负载了氢氧化铁纳米胶体颗粒的石墨烯薄膜在鼓风干燥箱中干燥1h后取出;利用导电银胶将其两端粘在焦耳热加热炉中的样品架上,开启真空泵,将腔体内抽至一定的真空度并接入直流电源。保持35v恒压1min,石墨烯薄膜表面可在2秒内达到900℃,继而将氢氧化铁纳米胶体颗粒还原,得到在石墨烯薄膜上均匀分布的超细fe3c纳米颗粒。

[0041]

实施例4一种纳米fe3c颗粒复合碳基导电膜及其制备方法。该发明利用亲水碳纤维纸通电产生的焦耳热,对碳纸上负载的氢氧化铁纳米胶体颗粒进行快速原位还原,得到在碳纸上均匀分布的fe3c纳米颗粒。

[0042]

一种纳米fe3c颗粒复合碳基导电膜及其制备方法,具体包括以下步骤:取一片1.8

×

3.5cm规格的0.2mm厚亲水碳纸,用丙酮将其浸泡超声清洗30min以除去其中杂质。将1g无水三氯化铁溶于20ml去离子水中,搅拌均匀配得50mg/ml浓度的三氯化铁溶液,向上述溶液中加入80ml沸腾去离子水,加热溶液至溶液变为红褐色,再加入1%的pvp,搅拌均匀。在裁切后的0.2mm厚碳纸上抽滤5ml上述溶液进行负载,再将负载了氢氧化铁纳米胶体颗粒的碳纸在鼓风干燥箱中干燥1h后取出;利用导电银胶将其两端粘在焦耳热加热炉中的样品架上,开启真空泵,将腔体内抽至一定的真空度并接入直流电源。保持12.8v恒压1min,亲水碳纸表面在3秒内可达到900℃,继而将氢氧化铁纳米胶体颗粒还原,得到亲水在碳纸上均匀分布的超细fe3c纳米颗粒。

[0043]

实施例5一种纳米fe3c颗粒复合碳基导电膜及其制备方法。该发明利用碳纳米管薄膜通电产生的焦耳热,对碳纳米管薄膜上负载的氧化铁纳米颗粒进行快速原位还原,得到在碳纳米管薄膜上均匀分布的fe3c纳米颗粒。

[0044]

一种纳米fe3c颗粒复合碳基导电膜及其制备方法,具体包括以下步骤:取一片1.8

×

3.5cm规格的10μm厚碳纳米管薄膜,用浓盐酸将其浸泡6h以除去其中所含催化剂。将二茂铁铁溶于丙酮中,浓度为10mg/ml。将裁切后的0.2mm厚亲水碳纸浸泡在上述溶液中24h,再将负载了二茂铁的碳纳米管薄膜在鼓风干燥箱中干燥1h后取出;利用导电银胶将其两端粘在焦耳热加热炉中的样品架上,开启真空泵,将腔体内抽至一定的真空度并接入直流电源。保持30v恒压1min,碳纳米管薄膜表面可在2秒内可达到850℃,继而将二茂铁还原,得到在碳纳米管薄膜上均匀分布的超细fe3c纳米颗粒。

[0045]

实施例6一种纳米fe3c颗粒复合碳基导电膜及其制备方法。该发明利用ti3c

2 mxene薄膜通电产生的焦耳热,对薄膜上负载的二茂铁进行快速原位还原,得到在薄膜上均匀分布的fe3c纳米颗粒。

[0046]

一种纳米fe3c颗粒复合碳基导电膜及其制备方法,具体包括以下步骤:

取一片1.8

×

3.5cm规格的20μm厚ti3c

2 mxene薄膜,用丙酮将其浸泡超声清洗30min以除去其中杂质。将二茂铁铁溶于丙酮中,浓度为10mg/ml。将裁切后的ti3c

2 mxene薄膜浸泡在上述溶液中24h,再将负载了二茂铁的ti3c

2 mxene薄膜在鼓风干燥箱中干燥1h后取出;利用导电银胶将其两端粘在焦耳热加热炉中的样品架上,开启真空泵,将腔体内抽至一定的真空度并接入直流电源。保持35v恒压1min,ti3c

2 mxene薄膜在3秒内可达到850℃,继而将二茂铁还原,得到在ti3c

2 mxene薄膜上均匀分布的超细fe3c纳米颗粒。

[0047]

相对于其他fe3c纳米颗粒的制备方法,本发明所述的fe3c纳米颗粒制备方法以具有快速升、降温特性的碳基导电膜自发热的焦耳热快速加热过程代替了传统的管式炉或箱式炉等加热来合成fe3c纳米颗粒。该方法具有升、降温速度快,所需保温时间短的特点,既降低制备能耗又极大地缩短了制备时间,同时拥有节能和高效的优势。

[0048]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1