一种具有合金界面层的全固态厚膜锂电池及其制备方法

1.本发明属于全固态电池技术领域,具体涉及一种具有合金界面层的全固态厚膜锂电池及其制备方法。

背景技术:

2.全固态电池安全性高、能量密度高、循环性能好、使用寿命长以及倍率性能好,是最具潜力替代现有高能量密度锂离子电池的电池类型。为了获得与液态电池接近的电芯容量,电极和电解质均为几百微米厚度的体型固态电池是有希望的候选者,但体型全固态电池中存在的电极-电解质接触不良、界面阻抗大和负极体积变化大等问题阻碍了其产业化发展。全固态薄膜锂电池作为目前唯一一种可以商业化量产的全固态电池,其正极、负极、电解质均为致密薄膜,可以实现固固界面的致密结合,解决界面接触不良问题,降低电池阻抗。但是全固态薄膜电池的单体电池容量较低、电池制备成本高,除了微电子领域难以在其他领域得到实际应用。

3.全固态厚膜锂电池属于全固态电池的一种,有巨大潜力同时解决全固态薄膜锂电池的低容量、高成本和体型全固态电池的界面接触性差等问题。全固态厚膜锂电池的核心结构为厚膜正极、电解质薄膜和厚膜负极,厚膜正、负极可以大幅提高单体电池容量,薄膜电解质的优势在于可以实现离子的快速传输,减小极化。在全固态厚膜锂电池中,厚膜负极的制备方案主要为:通过气相沉积法制备厚膜负极,电解质薄膜与厚膜负极之间可实现致密接触,但该方法面临成本高昂、制备条件严苛、效率低等问题,例如采用真空蒸镀法制备200μm厚的锂负极厚膜,为保证膜层质量,需在低于7

×

10-4

pa真空条件下连续制备6小时以上,成本和耗费过高。

4.现有技术为解决厚膜锂与固态电解质的接触问题,通常会在负极表面制备聚合物缓冲层,该制备过程需要首先将聚合物单体、锂盐和其他填料混合均匀,随后涂覆在负极表面烘干,最后将具有保护层的负极与电解质压合组装。此方法可以一定程度改善界面,但工艺繁琐复杂,压合形成的负极-电解质界面也存在界面失配、界面缝隙等问题,且该方法不适用于薄膜电解质,薄膜电解质质地较脆,且厚度仅几微米,在压合过程中易被破坏,形成正负极直接接触,导致电池短路。

5.因此,现有技术缺少一种可以在薄膜电解质上高效、高质量制备厚膜负极,同时可以使得厚膜负极-电解质薄膜界面形成致密接触的制备方法。

技术实现要素:

6.本发明的目的在于提供一种具有合金界面层的全固态厚膜锂电池及其制备方法,通过该熔融液相成膜制备方法可以在电解质薄膜上高效、高质量制备厚膜锂负极,同时形成致密的界面接触,具有高离子导电特性、可抑制锂枝晶生长、使两侧的电解质薄膜与厚膜负极形成致密接触。

7.本发明通过以下技术方案实现:

8.第一方面,本发明提供一种具有合金界面层的全固态厚膜锂电池的制备方法,全固态厚膜锂电池包括厚膜正极、电解质薄膜、合金界面层和厚膜负极;

9.制备方法包括:

10.在厚度为1~9μm的所述电解质薄膜上采用气相沉积法制备金属薄膜层;

11.在温度为200~350℃的金属薄膜层上浇筑熔融状态锂,随后以1~20℃/min的速度冷却,原位形成具有一体化结构的所述合金界面层和所述厚膜负极。

12.进一步地,在本发明较佳的实施例中,上述具有一体化结构的合金界面层和厚膜负极的总厚度为10~200μm。

13.进一步地,在本发明较佳的实施例中,上述金属薄膜层的厚度为100nm~5μm。

14.进一步地,在本发明较佳的实施例中,上述熔融锂的浇筑方法包括熔融流延法、熔融喷涂法、熔融挤出法或熔融焊接法。

15.进一步地,在本发明较佳的实施例中,上述金属薄膜层中的金属包括铜、钙、镁、铝、锌、锡、银、硼、钡和铟中的至少一种。

16.进一步地,在本发明较佳的实施例中,上述电解质薄膜为li3po4、lipon、li7la3zr2o

12

(llzo)、li

3x

la

2/3-x

tio3(llto)、li

1.3

al

0.3

ti

1.7

(po4)3、li3ps4或其衍生物的薄膜。

17.进一步地,在本发明较佳的实施例中,上述制备方法还包括:

18.在正极集流体上通过厚膜制备方法制备得到厚度为30~500μm的厚膜正极;以及在厚膜正极上采用气相沉积法制备电解质薄膜。

19.进一步地,在本发明较佳的实施例中,上述气相沉积法包括:磁控溅射法、电子束蒸发法、等离子体增强化学气相沉积法或金属有机物化学气相沉积法。

20.进一步地,在本发明较佳的实施例中,上述厚膜正极包括licoo2、lifepo4、limn2o4、lini

0.5

mn

0.5

o2、lini

x

coymn

(1-x-y)

o2、lini

0.8

co

0.15

al

0.05

o2、xlimo2·

(1-x)li2mno3中至少一种;其中,0《x《1,0《y《1。

21.第二方面,本发明还提供一种具有合金界面层的全固态厚膜锂电池,其特征在于,其通过上述制备方法制得,全固态厚膜锂电池包括厚膜正极、电解质薄膜、合金界面层和厚膜负极,厚膜正极的厚度为30~500μm,电解质薄膜的厚度为1~9μm,合金界面层与厚膜负极具有一体化结构,总厚度为10~200μm。

22.与现有技术相比,本发明至少具有如下技术效果:

23.本发明提供的这种具有合金界面层的全固态厚膜锂电池的制备方法,通过在厚度仅为1~9μm的电解质薄膜表面采用气相沉积法制备金属薄膜层(厚度约为0.1~5μm),作为缓冲层,随后在金属薄膜层上浇筑熔融状态锂成膜,缓慢冷却,使熔融锂与金属薄膜层中的金属反应后原位形成锂合金界面层,该锂合金界面层与厚膜负极具有一体化结构,其优点如下:

24.(1)相较于气相沉积法,本方法通过在金属薄膜层上浇筑熔融锂制备厚膜负极,该熔融液相成膜法工艺简单、生产效率高、成本低,对于产业化应用有重要意义。

25.(2)在电解质薄膜上制备的金属薄膜层与熔融锂反应后可以原位生成具有高离子导电特性的锂合金界面层,该界面层与厚膜负极具有一体化结构,同时与电解质薄膜形成薄膜间的致密接触,将厚膜负极和电解质薄膜“焊接”在一起,解决熔融锂与电解质薄膜浸润性差的难题。制备的全固态厚膜锂电池具有低界面阻抗、低极化和高放电容量等优点。

26.(3)合金界面层极大的降低了负极界面阻抗,并诱导金属锂的沉积,抑制锂枝晶的生成,进而提高全固态厚膜锂电池的电化学性能。

27.(4)在浇筑过程中,加热金属薄膜层,使其温度高于熔融锂的温度,有助于提高熔融锂与金属薄膜层中的金属的合金化反应速率;随后采用1~20℃/min的速度缓慢冷却,使得熔融锂层在冷却过程中的体积及表面张力的变化趋于平缓,从而减少应力变化对电解质薄膜结构及膜完整性的影响。

28.(5)本发明适用性广泛,不仅应用在全固态厚膜锂电池中,还可适用于需要提供厚膜负极的各种固态电池中,包括大容量薄膜电池、体型固态电池。

附图说明

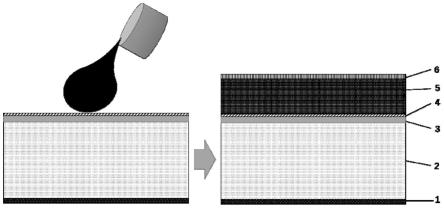

29.图1为实施例1中在全固态厚膜锂电池中原位制备合金界面层、负极及全电池结构的示意图;

30.图2为实施例2中在无合金界面层和有合金界面层的电解质薄膜表面,浇筑熔融锂的浸润性对比;

31.图3为实施例2中的全固态厚膜锂电池的阻抗测试图谱;

32.图4为实施例3中的全固态厚膜锂电池的充放电曲线。

具体实施方式

33.下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围,实施例中未注明的具体条件,按照常规条件或者制造商建议的条件进行,所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

34.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

35.实施例1

36.本实施例提供一种具有合金界面层的全固态厚膜锂电池,结构如图1所示,其中:1、正极集流体;2、厚膜正极;3、电解质薄膜;4、合金界面层;5、厚膜负极;6、负极集流体。熔融锂与金属薄膜层接触后反应生成锂合金界面层,同时冷却后形成与合金界面层一体化的厚膜锂负极。

37.其制备方法包括:

38.(1)将活性物质lifepo4、导电剂乙炔黑、粘结剂聚环氧乙烯和固态电解质llzo在溶剂中混合均匀,通过流延法印刷设备将正极浆料印刷在正极集流体铝箔上,真空干燥后得到180μm的厚膜正极;

39.(2)通过磁控溅射法在厚膜正极上制备5μm的lipon薄膜;

40.(3)通过电子束蒸发法在薄膜电解质上制备100nm的al界面层;

41.(4)保持al层200℃的条件下,将熔融状态的金属锂浇筑在al界面层上,控制浇筑金属锂的量,浇筑完成后,以5℃/min的速度冷却,使样品在冷却过程形成锂合金界面层,同时和界面层具有一体化结构的厚膜负极,合金界面层和厚膜负极的总厚度为50μm。

42.实施例2

43.本实施例提供一种具有合金界面层的全固态厚膜锂电池,其制备方法包括:

44.(1)将活性物质lifepo4、导电剂乙炔黑、粘结剂聚环氧乙烯和固态电解质llzo在溶剂中混合均匀,通过流延法印刷设备将正极浆料印刷在正极集流体铝箔上,真空干燥后得到180μm的厚膜正极;

45.(2)通过磁控溅射法在厚膜正极上制备6μm的llzo薄膜;

46.(3)通过磁控溅射法在薄膜电解质上制备500nm的ag界面层;

47.(4)保持ag层300℃的条件下,将熔融状态的金属锂浇筑在ag界面层上,控制浇筑金属锂的量,浇筑完成后,以6℃/min的速度冷却,使样品在冷却过程形成锂合金界面层,同时和界面层具有一体化结构的厚膜负极,合金界面层和厚膜负极的总厚度为10μm。

48.图2为在lipon薄膜表面浇筑熔融锂,无合金界面层和形成li-ag合金界面层后的浸润性对比。由图可见,无合金界面层表面与熔融锂接触角较大,液态锂金属形成球状,难以铺展开,浸润性较差;而通过本发明方法制备合金界面层后,厚膜负极完全铺展在合金层表面,浸润性好。

49.对所制得的全固态厚膜锂电池进行交流阻抗测试,测试频率为10-1-105hz,测试结果如图3所示,电池阻抗值仅为250ω,与液态电池的阻抗大小接近,说明原位形成的合金界面层与两侧的电解质薄膜和负极厚膜形成致密接触,将二者“焊接”在一起,表现出较低的界面阻抗。

50.实施例3

51.本实施例提供一种具有合金界面层的全固态厚膜锂电池,其制备方法包括:

52.(1)将活性物质lifepo4、导电剂乙炔黑、粘结剂聚环氧乙烯和固态电解质llzo在溶剂中混合均匀,通过流延法印刷设备将正极浆料印刷在正极集流体铝箔上,真空干燥后得到180μm的厚膜正极;

53.(2)通过电子束蒸发法在厚膜正极上制备8μm的li3po4薄膜;

54.(3)通过磁控溅射法在薄膜电解质上制备1μm的mg界面层;

55.(4)保持mg层250℃的条件下,将熔融状态的金属锂浇筑在mg界面层上,控制浇筑金属锂的量,浇筑完成后,以2℃/min的速度冷却,使样品在冷却过程形成锂合金界面层,同时和界面层具有一体化结构的厚膜负极,合金界面层和厚膜负极的总厚度为150μm。

56.对所制得的全固态厚膜锂电池进行充放电测试,充放电电流密度为0.3ma/cm2,电压区间为2.7-3.8v间,结果见图4。由图4可知,电池充放电电压平台平坦、电压大小与理论值相当,极化较小,表明该全固态厚膜锂电池具有典型的充放电曲线,同时具有3.5mah/cm2的比容量。

57.实施例4

58.本实施例提供一种具有合金界面层的全固态厚膜锂电池,其制备方法包括:

59.(1)将活性物质lini

0.5

mn

0.5

o2、导电剂乙炔黑、粘结剂聚四氟乙烯和固态电解质llzo在溶剂中混合均匀,通过流延法印刷设备将正极浆料印刷在正极集流体铝箔上,真空干燥后得到100μm的厚膜正极;

60.(2)通过电子束蒸发法在厚膜正极上制备8μm的li

1.3

al

0.3

ti

1.7

(po4)3薄膜;

61.(3)通过磁控溅射法在薄膜电解质上制备5μm的zn界面层;

62.(4)保持zn层300℃的条件下,将熔融状态的金属锂浇筑在zn界面层上,控制浇筑

金属锂的量,浇筑完成后,以5℃/min的速度冷却,使样品在冷却过程形成锂合金界面层,同时和界面层具有一体化结构的厚膜负极,合金界面层和厚膜负极的总厚度为80μm。

63.实施例5

64.本实施例提供一种具有合金界面层的全固态厚膜锂电池,其制备方法包括:

65.(1)将活性物质lini

0.6

co

0.2

mn

0.2

o2、导电剂乙炔黑、粘结剂聚环氧乙烯和固态电解质llzo在溶剂中混合均匀,通过流延法印刷设备将正极浆料印刷在正极集流体铝箔上,真空干燥后得到200μm的厚膜正极;

66.(2)通过磁控溅射法在厚膜正极上制备5μm的li3ps4薄膜;

67.(3)通过磁控溅射法在薄膜电解质上制备5μm的sn界面层;

68.(4)保持zn层350℃的条件下,将熔融状态的金属锂浇筑在sn界面层上,控制浇筑金属锂的量,浇筑完成后,以5℃/min的速度冷却,使样品在冷却过程形成锂合金界面层,同时和界面层具有一体化结构的厚膜负极,合金界面层和厚膜负极的总厚度为200μm。

69.实施例6

70.本实施例提供一种具有合金界面层的全固态厚膜锂电池,其制备方法包括:

71.(1)将活性物质licoo2、导电剂乙炔黑、粘结剂聚环氧乙烯和固态电解质llzo在溶剂中混合均匀,通过流延法印刷设备将正极浆料印刷在正极集流体铝箔上,真空干燥后得到30μm的厚膜正极;

72.(2)通过磁控溅射法在厚膜正极上制备9μm的llto薄膜;

73.(3)通过金属有机物化学气相沉积法在薄膜电解质上制备0.1μm的in界面层;

74.(4)保持in层300℃的条件下,将熔融状态的金属锂浇筑在in界面层上,控制浇筑金属锂的量,浇筑完成后,以10℃/min的速度冷却,使样品在冷却过程形成锂合金界面层,同时和界面层具有一体化结构的厚膜负极,合金界面层和厚膜负极的总厚度为150μm。

75.实施例7

76.本实施例提供一种具有合金界面层的全固态厚膜锂电池,其制备方法包括:

77.(1)将活性物质limn2o4、导电剂乙炔黑、粘结剂聚环氧乙烯和固态电解质llzo在溶剂中混合均匀,通过流延法印刷设备将正极浆料印刷在正极集流体铝箔上,真空干燥后得到250μm的厚膜正极;

78.(2)通过金属有机物化学气相沉积法在厚膜正极上制备1μm的li3ps4薄膜;

79.(3)通过等离子体增强化学气相沉积法在薄膜电解质上制备3μm的b界面层;

80.(4)保持b层在320℃的条件下,将熔融状态的金属锂浇筑在b界面层上,控制浇筑金属锂的量,浇筑完成后,以1℃/min的速度冷却,使样品在冷却过程形成锂合金界面层,同时和界面层具有一体化结构的厚膜负极,合金界面层和厚膜负极的总厚度为20μm。

81.实施例8

82.本实施例提供一种具有合金界面层的全固态厚膜锂电池,其制备方法包括:

83.(1)将活性物质lini

0.8

co

0.15

al

0.05

o2、导电剂乙炔黑、粘结剂聚环氧乙烯和固态电解质llzo在溶剂中混合均匀,通过流延法印刷设备将正极浆料印刷在正极集流体铝箔上,真空干燥后得到500μm的厚膜正极;

84.(2)通过电子束蒸发法在厚膜正极上制备5μm的llto薄膜;

85.(3)通过电子束蒸发法在薄膜电解质上制备5μm的ba界面层;

86.(4)保持ba界面层350℃的条件下,将熔融状态的金属锂浇筑在ba界面层上,控制浇筑金属锂的量,浇筑完成后,以20℃/min的速度冷却,使样品在冷却过程形成锂合金界面层,同时和界面层具有一体化结构的厚膜负极,合金界面层和厚膜负极的总厚度为100μm。

87.对比例1

88.本对比例提供一种全固态厚膜锂电池中用气相沉积制备厚膜负极的方法,包括以下步骤:

89.(1)将活性物质lifepo4、导电剂乙炔黑、粘结剂聚环氧乙烯和固态电解质llzo在溶剂中混合均匀,通过流延法印刷设备将正极浆料印刷在正极集流体铝箔上,真空干燥后得到180μm的厚膜正极;

90.(2)通过磁控溅射法在厚膜正极上制备5μm的lipon薄膜;

91.(3)通过电子束蒸发法在薄膜电解质上制备1μm的zn界面层;

92.(4)将制备好界面层的样品转移至真空镀膜设备中,抽真空至7

×

10-4

pa后,打开加热电源,通过对蒸发舟中的金属加热使其蒸发,同时开启基片旋转、水冷装置和膜厚监测设备,沉积时间约为6h,得到厚度为200μm的厚膜锂负极。

93.(5)镀完厚膜锂后通过与设备相连的手套箱取出样品,该过程需保持气氛条件为:纯ar条件下,水氧值均低于0.01ppm。随后覆盖铜箔作为负极集流体,组装成为全固态厚膜锂电池。

94.对比例2

95.本对比例提供一种体型固态电池的制备方法,采用粉体烧结而成的无机固态电解质作为电解质层,包括以下步骤:

96.(1)将活性物质lifepo4、导电剂乙炔黑、粘结剂聚环氧乙烯和固态电解质llzo在溶剂中混合均匀,通过流延法印刷设备将正极浆料印刷在al箔上,真空干燥后得到180μm的厚膜正极;

97.(2)采用固相烧结法在900℃下煅烧制备llzo,通过压片机将llzo粉末压制成厚度为200μm的电解质片;

98.(3)在llzo上通过磁控溅射制备1μm的zn薄膜层,随后在zn薄膜上浇筑熔融状态锂。在另一侧贴合厚膜负极,制备得到固态电池。

99.对比例3

100.本对比例提供一种具有合金界面层的全固态厚膜锂电池,其制备方法包括:

101.(1)将活性物质lini

0.8

co

0.15

al

0.05

o2、导电剂乙炔黑、粘结剂聚环氧乙烯和固态电解质llzo在溶剂中混合均匀,通过流延法印刷设备将正极浆料印刷在正极集流体铝箔上,真空干燥后得到500μm的厚膜正极;

102.(2)通过电子束蒸发法在厚膜正极上制备5μm的llto薄膜;

103.(3)通过磁控溅射法在薄膜电解质上制备5μm的sn界面层;

104.(4)保持sn界面层350℃的条件下,将熔融状态的金属锂浇筑在sn界面层上,控制浇筑金属锂的量,浇筑完成后,以50℃/min的速度冷却,使样品在冷却过程形成锂合金界面层,同时和界面层具有一体化结构的厚膜负极,合金界面层和厚膜负极的总厚度为80μm。

105.对实施例1-5和对比例1制备的厚膜电池的放电容量及阻抗测试如表1所示:

106.表1实施例1-5与对比例1的放电比容量及阻抗值

107.样品编号比容量(mah/cm2)阻抗值(ω)实施例12.5320实施例22.7250实施例33.5250实施例41.5450实施例52.6400对比例12.2420对比例21.23500对比例31.33200

108.由表1可见,对比例1中通过气相沉积法制备厚膜负极耗时较长,且制备条件要求较高,综合性能仅优于实施例4,故不适用于大规模生产。本发明通过浇筑熔融锂在合金薄膜层上,原位形成一体化的合金界面层和厚膜负极,具有更优的电化学性能和更高效的工艺流程。

109.对比例2采用粉体烧结而成的llzo作为电解质片,厚度为200μm,容量低于实施例1-5,且阻抗值增大10倍左右,说明薄膜电解质可以有效降低电池阻抗且实现离子快速传输,表现出较高容量。

110.对比例3采用50℃/min快速冷却,无法形成致密的负极接触界面,表现出较高阻抗,放电容量也相对较低。

111.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1