一种板栅用复合线材及其制备方法以及板栅、铅酸蓄电池与流程

1.本发明涉及铅酸蓄电池技术领域,尤其涉及一种板栅用复合线材及其制备方法以及板栅、铅酸蓄电池。

背景技术:

2.铅酸蓄电池因其具有稳定可靠、无记忆效应、价格低廉、可做成单体大容量电池等优点,被广泛用作电动能源与储能电源等领域。板栅是铅酸蓄电池的主要组成部件,是电池的集电骨架,起到传导、汇集电流并使电流分布均匀的作用,同时对活性物质起支撑作用,是活性物质的载体。

3.现有的铅酸蓄电池板栅通常由铅或铅合金板制成,通常通过重力铸造或连铸连轧的方法制造。这种板栅材料铅用量高,板栅材料耐腐蚀性差,生产铸造工艺繁琐。

技术实现要素:

4.鉴于上述的分析,本发明实施例旨在提供一种板栅用复合线材及其制备方法以及板栅、铅酸蓄电池,用以解决现有的板栅材料铅用量高、耐腐蚀性差、制备工艺繁琐的问题。

5.一方面,本发明实施例提供了一种板栅用复合线材,所述板栅用复合线材包括铝或铝合金线材基体、包覆在所述铝或铝合金线材基体表面的铜镀层、包覆在所述铜镀层表面的铅锡合金镀层以及包覆在所述铅锡合金镀层表面的铅合金层。

6.优选地,所述铝或铝合金线材基体的截面直径为0.5-1.2mm,所述铜镀层的厚度为0.6-10μm,所述铅锡合金镀层的厚度为3.3-11μm,所述铅合金层的厚度为0.2-1.2mm。

7.优选地,所述铅锡合金镀层中,锡的含量为0.1-10wt%。

8.优选地,所述铝或铝合金线材基体和铜镀层之间还设置有锌膜层。

9.第二方面,本发明还提供了一种板栅用复合线材的制备方法,用于制备本发明的板栅用复合线材,所述制备方法包括:

10.(1)将铝或铝合金线材基体置于锌溶液中进行浸锌处理,在所述铝或铝合金线材基体表面形成锌膜层;

11.(2)将表面含有锌膜层的铝或铝合金线材基体置于铜镀液中进行镀铜处理,在所述锌膜层表面形成铜镀层;

12.(3)将表面依次含有锌膜层、铜镀层的铝或铝合金线材基体置于铅锡镀液中进行镀铅锡合金处理,在所述铜镀层表面形成铅锡合金镀层;

13.(4)在铅锡合金镀层的表面包覆铅合金层。

14.优选地,所述制备方法还包括:在浸锌处理之前,对所述铝或铝合金线材基体进行除油处理和浸硝酸处理。

15.优选地,所述浸锌处理包括:将铝或铝合金线材基体置于锌溶液中进行一次浸锌处理,将一次浸锌处理后的铝或铝合金线材基体在硝酸溶液中进行硝酸退锌后,再次将铝或铝合金线材基体置于锌溶液中进行二次浸锌处理。

16.优选地,所述铜镀液包括:焦磷酸铜20-100g/l,焦磷酸钾150-400g/l,柠檬酸铵10-50g/l。

17.优选地,所述镀铜处理的条件包括:电流密度为1-15a/dm2,ph为8.0-9.0,温度为30-60℃,时间为1-10min。

18.优选地,所述铅锡镀液包括:甲基磺酸铅50-200g/l,甲基磺酸锡9-200g/l,甲基磺酸50-200g/l,酒石酸锑钾0.5-50g/l,乳化剂0.5-20ml/l,明胶0.3-20g/l。

19.第三方面,本发明提供了一种板栅,所述板栅含有上述的板栅用复合线材。

20.第四方面,本发明提供了一种铅酸蓄电池,所述铅酸蓄电池含有上述的板栅。

21.与现有技术相比,本发明至少可实现如下有益效果之一:

22.1、本发明的复合线材以铝或铝合金线材为基体,由多种功能性金属层层包覆,实现轻量化且使复合线材电阻率降低,增加导电均匀性,进而使得充放电性能好;该复合线材的拉伸蠕变性能好;

23.2、本发明的复合线材与直接在铝或铝合金线材基体表面包覆铅合金的复合线材相比,电阻率可降低40%,铝或铝合金线材基体到铅合金层表面的电阻率比铅锡合金镀层到铅合金层表面的电阻率降低20%以上,电阻率随铝或铝合金线材基体镀膜时间增加而降低;

24.3、通过铜镀层和铅锡合金镀层紧密包覆,线材基体不外露,且镀层金属腐蚀电位高,可以抑制金属晶间腐蚀与界面腐蚀,达到了长寿命蓄电池对于板栅耐蚀性要求;

25.4、本发明的复合线材的制备工艺可控性强,易实现工业化,焦磷酸盐镀铜体系与甲基磺酸盐镀锡体系环境友好,原料易得;不同工艺参数下输出复合镀层稳定,致密且附着力良好;

26.5、本发明的板栅电阻率低,拉伸蠕变性能好;本发明的铅酸蓄电池的充放电性能好。

27.本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

附图说明

28.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

29.图1为本发明的镀铜和镀铅锡合金过程的电镀装置;

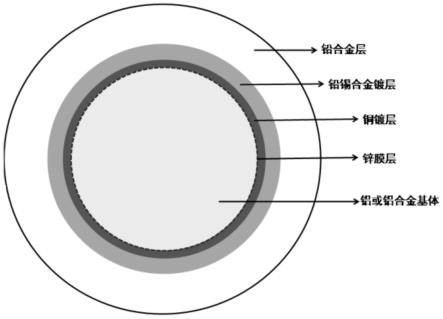

30.图2为本发明的板栅用复合线材的截面结构示意图。

具体实施方式

31.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本技术一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

32.现有蓄电池板栅耐腐蚀性差,铅用量高,生产铸造工艺繁琐,因此,提高铅酸蓄电池能量密度的轻型板栅材料研究开发,在蓄电池技术革新发展中尤为重要。在充放电性能

不被明显牺牲的情况下,开发轻量化板栅,使用在电解液中稳定存在的非铅材料取代传统蓄电池板栅用铅合金,对降低电池内阻,提升铅酸蓄电池比能量、性能以及循环寿命影响重大。轻型复合材料作为蓄电池板栅基材过电位小,充放电过程中电流密度合理,活性物质有效参与反应率提高,放电性能优越。

33.采用铝或铝合金线材基体直接通过挤压包覆铅合金层制作成复合铅丝,铝或铝合金线材基体与铅合金层属于物理挤压,氧气会透过晶界缝隙将铝基体氧化,形成导电性差的三氧化二铝膜层,造成复合线材整体内阻激增,且包覆不紧密会导致后续充放电过程电解液渗透线材,铝元素泄露至电解液影响电池性能。通过对铝丝表面进行处理附上功能层,可以对铝材在酸性工作环境中起到较理想的保护以及修饰的作用,一方面可实现铝基线材与挤压包覆铅层的不同金属相间紧密相接,避免了复合线材界面电阻激增问题;另一方面可使铝基材抗腐蚀效能发挥最持久,从而实现大幅提升产品使用寿命、减轻电池重量、提升电池快速充放电能力、降低成本等优势的技术目的。

34.基于此,一方面,本发明提供了一种板栅用复合线材,如图2所示,所述板栅用复合线材包括铝或铝合金线材基体、包覆在所述铝或铝合金线材基体表面的铜镀层、包覆在所述铜镀层表面的铅锡合金镀层以及包覆在所述铅锡合金镀层表面的铅合金层。

35.本发明中,所述铝或铝合金线材基体相比铅属于轻型材料,铝基体的密度仅为铅金属密度的四分之一左右,铝的电导率比铅大8倍左右,铝的抗拉强度为铅的5倍左右。因此,采用铝或铝合金作为线材基体可以大大减轻材料重量,线材导电性很好,拉伸蠕变性能好。但是,如果直接在铝或铝合金线材基体表面包裹铅合金层,那么铅合金层与铝或铝合金线材基体之间的界面电阻会激增,并且耐腐蚀较差。

36.本发明在铝或铝合金线材基体与铅合金层之间设置铜镀层和铅锡合金镀层。金属铜导电性比铝好(铝的电导率大约是铜的电导率的五分之三),其与铝或铝合金线材基体和铅锡合金镀层的结合力好,通过铜镀层使得铅锡合金镀层与铝或铝合金线材基体之间具有较好结合力,并且,通常铝或铝合金线材基体表面会有很多的细小砂孔,铜镀层可以覆盖掉一部分细小砂孔,提高铅锡合金镀层的致密性,减少后续腐蚀,总的来说,铜镀层的作用是提升铝或铝合金线材基体与铅锡合金镀层的结合力以及提高铅锡合金镀层的致密性。

37.本发明的铅锡合金镀层中,用锡代替了传统板栅材料中的部分铅及其铅合金,减少材料中铅及其合金的用量,进一步达到直降材料重量的目的,并且,锡的加入可削减蓄电池充电过程中,板栅/活性物质界面钝化作用,改善了复合线材的界面性质,降低形成电阻小于pbo的pb过渡氧化物pbo

x

(1《x《2)的反应电势,提高充电接受能力,降低腐蚀;另外,可以减少因活性物质中微粒间的相互接触所引起的接界阻力,从而提高活性物质的导电性,增加板栅导电均匀性。因此,铅锡合金镀层的主要作用是减少材料重量以及降低内阻和腐蚀。

38.与现有技术相比,本发明的复合线材以铝或铝合金线材为基体,由多种功能性金属层层包覆,实现轻量化且使复合线材电阻率降低,增加导电均匀性,进而使得充放电性能好;该复合线材的拉伸蠕变性能好;本发明的复合线材与直接在铝或铝合金线材基体表面包覆铅合金的复合线材相比,电阻率可降低40%,铝或铝合金线材基体到铅合金层表面的电阻率比铅锡合金镀层到铅合金层表面的电阻率降低20%以上,电阻率随铝或铝合金线材基体镀膜时间增加而降低;并且,铜镀层和铅锡合金镀层紧密包覆,线材基体不外露,且镀

层金属腐蚀电位高,可以抑制金属晶间腐蚀与界面腐蚀,达到了长寿命蓄电池对于板栅耐蚀性要求。

39.综合考虑板栅筋条横截面积大小、界面电阻以及材料成本,优选地,所述铝或铝合金线材基体的截面直径为0.5-1.2mm,所述铜镀层的厚度为0.6-10μm,进一步优选为1-10μm;所述铅锡合金镀层的厚度为3.3-11μm,进一步优选为5-11μm;所述铅合金层的厚度为0.2-1.2mm。

40.本发明中,所述铝或铝合金线材基体的表面平整,所述铜镀层和所述铅锡合金镀层致密完整,可以进一步降低电阻率,使各段电阻率一致且均匀,并进一步提高防腐蚀性能。

41.本发明中,结合成本以及性能要求,优选地,所述铅锡合金镀层中,锡的含量为0.1-10wt%。

42.为了进一步提高镀层与基体结合力以及镀层的性能,优选地,所述铝或铝合金线材基体和铜镀层之间还设置有锌膜层。锌膜层可以降低铝表面活性、避免铝氧化,进而提高后续镀层与铝或铝合金基体的结合力,并使得镀层更加致密。

43.本发明中,锌膜层的厚度为0.1-0.3μm。

44.本发明中,所述铝合金线材基体可以为铝锰合金、铝硅合金、铝镁合金或铝硅镁合金。

45.本发明的板栅用复合线材适用于各型号动力阀控铅酸蓄电池、启动用阀控铅酸蓄电池、储能用阀控铅酸蓄电池等。

46.第二方面,本发明还提供了一种板栅用复合线材的制备方法,用于制备本发明的板栅用复合线材,所述制备方法包括:

47.(1)将铝或铝合金线材基体置于锌溶液中进行浸锌处理,在所述铝或铝合金线材基体表面形成锌膜层;

48.(2)将表面含有锌膜层的铝或铝合金线材基体置于铜镀液中进行镀铜处理,在所述锌膜层表面形成铜镀层;

49.(3)将表面依次含有锌膜层、铜镀层的铝或铝合金线材基体置于铅锡镀液中进行镀铅锡合金处理,在所述铜镀层表面形成铅锡合金镀层;

50.(4)在铅锡合金镀层的表面包覆铅合金层。

51.为了进一步提高后续镀层与基体之间的结合力,优选地,所述制备方法还包括:在浸锌处理之前,对所述铝或铝合金线材基体进行除油处理和浸硝酸处理。除油处理和浸硝酸处理可以增加基体比表面积和粗糙度,进而提高后续镀层的结合力。

52.具体来说,除油处理和浸硝酸处理的过程包括:将铝或铝合金线材基体在浓度为5-25g/l的naoh溶液中进行除油,在50-70℃下除油处理5-60s,然后将线材基体水洗干净;将洗净后的线材基体浸入质量分数为30-50%的硝酸溶液中,在10-35℃在浸硝酸处理5-60s,再用去离子水洗净。

53.本发明中,所述浸锌处理可除去线材基体表面的天然氧化膜,并降低铝表面活性,避免基体在电镀前再次形成氧化膜。

54.值得注意的是,所述浸锌处理包括:将铝或铝合金线材基体置于锌溶液中进行一次浸锌处理,将一次浸锌处理后的铝或铝合金线材基体在硝酸溶液中进行硝酸退锌后,再

次将铝或铝合金线材基体置于锌溶液中进行二次浸锌处理。进行两次浸锌处理的原因是:第一次浸锌比较粗糙,要用硝酸褪掉,只在基体表面保留浸锌晶种,在进行第二次浸锌处理时,第一次浸锌后留下的晶种让第二次浸锌过程中形成的锌膜层更加致密,进而极大提高后续镀层与基体结合力及镀层性能。

55.本发明中,所述锌溶液包括:naoh 200-350g/l,zno 30-120g/l,酒石酸钾钠10-50g/l,fecl

3 0.5-9g/l和kno

3 1-10g/l。

56.具体地,将铝或铝合金线材基体置于锌溶液中进行一次浸锌处理,在温度10-35℃下处理0.5-10min,将一次浸锌处理后的铝或铝合金线材基体在硝酸溶液中浸泡10-30s进行硝酸退锌后,用去离子水冲洗,再次将铝或铝合金线材基体置于锌溶液中进行二次浸锌处理,在温度10-35℃下处理10s-5min。

57.本发明中,所述镀铜处理过程中,以紫铜板为阳极,以浸锌处理后的铝或铝合金线材基体为阴极,在铜镀液中进行镀铜。

58.需要说明的是,为了提高电镀效率以及提高镀层的致密性和均匀性,优选地,所述镀铜处理中设置一个阴极和两个阳极。如图1所示,电镀装置包括一个阴极和两个阳极。

59.本发明中,所述铜镀液包括:焦磷酸铜20-100g/l,焦磷酸钾150-400g/l和柠檬酸铵10-50g/l。

60.本发明中,所述镀铜处理的条件包括:电流密度为1-15a/dm2,ph为8.0-9.0,温度为30-60℃,时间为1-10min。

61.上述条件下可以形成厚度为0.6-10μm(优选为1-10μm)致密完整的铜镀层。

62.本发明中,所述镀铅锡合金处理过程中,以铅或铅锡合金为阳极,以镀铜处理后的铝或铝合金线材基体为阴极,在铅锡镀液中进行电镀铅锡合金层。

63.需要说明的是,为了提高电镀效率以及提高镀层的致密性和均匀性,优选地,所述镀铅锡合金处理中设置一个阴极和两个阳极。如图1所示,电镀装置包括一个阴极和两个阳极。

64.本发明中,所述铅锡镀液包括:甲基磺酸铅50-200g/l,甲基磺酸锡9-200g/l,甲基磺酸50-200g/l,酒石酸锑钾0.5-50g/l,乳化剂0.5-20ml/l,明胶0.3-20g/l。

65.具体地,所述乳化剂可以为非离子型乳化剂,例如,聚氧乙烯醚和/或聚氧丙烯醚。

66.本发明中,所述镀铅锡合金处理的条件包括:电流密度为0.5-15a/dm2,ph为0.5-3,温度为30-60℃,时间为1-20min。

67.上述条件下可以形成厚度为3.3-11μm(优选为5-11μm)致密完整的铅锡合金镀层,且铅锡合金镀层中锡的含量为0.1-10wt%。

68.本发明中,在铅锡合金镀层的表面包覆铅合金层的方法可以为连续挤压包覆,铅合金层的厚度为0.2-1.2mm。

69.本发明的复合线材的制备工艺可控性强,易实现工业化,焦磷酸盐镀铜体系与甲基磺酸盐镀锡体系环境友好,原料易得;不同工艺参数下输出复合镀层稳定,致密且附着力良好。

70.本发明采用铝或铝合金材料经特殊处理后开发轻型板栅用线材,以作板栅基架,工艺可控性强,易实现工业化。不同工艺参数下输出复合涂层致密且附着力良好,实现轻量化同时抑制晶间腐蚀与界面腐蚀,抗拉伸能力强。铝或铝合金线材未镀膜电阻率相对较高,

进行表面处理后相较未处理线材电阻率可降低40%,铝到铅(铝或铝合金线材基体到铅合金层)表面的电阻率比铅到铅(铅锡合金镀层到铅合金层)表面的电阻率降低20%以上,电阻率随铝线镀膜时间增加而降低。采用本发明的板栅用复合线材制备板栅,abs注塑边框后,以6-evf-60复合板栅电池为例单只节省铅合金用量2.3kg,直降原材料成本费用30.5元/只。

71.第三方面,本发明提供了一种板栅,所述板栅含有上述的板栅用复合线材或上述制备方法制备的板栅用复合线材。

72.具体地,所述板栅包括边框和设置在所述边框内的筋条,所述筋条由本发明的板栅用复合线材编织而成。本发明的板栅电阻率低,拉伸蠕变性能好。

73.第四方面,本发明提供了一种铅酸蓄电池,所述铅酸蓄电池含有上述的板栅。

74.铅酸蓄电池内阻包括欧姆电阻和极化内阻,欧姆电阻就是电极材料、电解液、隔膜的内阻,而极化内阻就是正负极化学反应引起的电化学内阻,二者通过影响对方的制约因素来影响对方。总得来说,电阻越小,电动势越高,电池容量以及活性物质利用率等也会相应增加,充放电性能也就越好。由于板栅电阻率低,因此,本发明的铅酸蓄电池的充放电性能好。

75.下面,通过具体实施例进一步说明本发明的板栅用复合线材及其制备方法。

76.实施例1

77.(1)将直径为0.8mm的铝合金线材基体在22g/l naoh进行除油,温度56℃,处理58s后将线材基体水洗干净;洗净后的线材基体浸入质量分数为50%的硝酸溶液58s,温度30℃,去离子水洗净;

78.(2)将步骤(1)处理后的铝合金线材基体进行一次浸锌处理1.5min,温度26℃,浸锌溶液配方为:naoh 280g/l,zno 50g/l,酒石酸钾钠30g/l,fecl

3 2.5g/l,kno

3 2.5g/l。

79.(3)将一次浸锌后的铝合金线材放置硝酸溶液中浸泡28s进行退锌,去离子水洗净后将线材进行二次浸锌处理2min,温度控制在33℃;

80.(4)将步骤(3)处理后的铝合金线材置于碱性铜镀液中,紫铜板为阳极,电流密度为2a/dm2,ph控制在8.2,在温度30℃条件下电镀2min后去离子水洗净。铜镀液配方为:焦磷酸铜40g/l,焦磷酸钾210g/l,柠檬酸铵20g/l;

81.(5)将步骤(4)处理后的铝合金线材置于酸性铅锡镀液中,铅为阳极,电流密度为2a/dm2,ph为2,在温度30℃条件下电镀3min后去离子水洗净。铅锡镀液配方为:甲基磺酸铅175g/l,甲基磺酸锡10g/l,甲基磺酸175g/l,酒石酸锑钾3.5g/l,聚氧乙烯醚2ml/l,明胶3g/l;

82.(6)步骤(5)处理后的铝合金线材,于其外侧连续挤压包覆铅合金层,厚度为1mm,得到低电阻轻质板栅用复合线材。

83.实施例1得到的低电阻轻质板栅用复合线材,锌膜层厚度为0.1μm,铜镀层的厚度为1.3μm,铅锡合金镀层的厚度为5.5μm。取测量长度为360cm,测得al-pb(铝或铝合金线材基体到铅合金层表面)电阻率为10.61

×

10-8

ω

·

m,pb-pb(铅锡合金镀层到铅合金层表面)电阻率为13.58

×

10-8

ω

·

m,al-pb电阻率比pb-pb表面的电阻率降低27.9%,镀层均匀致密,各段电阻率一致且均匀;测得复合线材拉伸蠕变强度为205mpa,在5m h2so4溶液中的腐蚀电位为-0.386v。

84.实施例2

85.(1)将直径为1.2mm的铝合金线材基体在20g/l naoh进行除油,温度70℃,处理60s后将线材基体水洗干净;洗净后的线材基体浸入质量分数为50%的硝酸溶液60s,温度35℃,去离子水洗净;

86.(2)将步骤(1)处理后的铝合金线材基体进行一次浸锌处理3min,温度34℃,浸锌溶液配方为:naoh 300g/l,zno 55g/l,酒石酸钾钠35g/l,fecl

3 3g/l,kno

3 3g/l;

87.(3)将一次浸锌后的铝合金线材放置硝酸溶液中浸泡30s进行退锌,去离子水洗净后将线材进行二次浸锌处理2.5min,温度控制在35℃;

88.(4)将步骤(3)处理后的铝合金线材置于碱性铜镀液中,紫铜板为阳极,电流密度为1.5a/dm2,ph控制在8,在温度50℃条件下电镀2.5min后去离子水洗净。铜镀液配方为:焦磷酸铜45g/l,焦磷酸钾200g/l,柠檬酸铵18g/l;

89.(5)将步骤(4)处理后的铝合金线材置于酸性铅锡镀液中,铅为阳极,电流密度为1.5a/dm2,ph为2,在温度50℃条件下电镀4min后去离子水洗净。铅锡镀液配方为:甲基磺酸铅193g/l,甲基磺酸锡9g/l,甲基磺酸194g/l,酒石酸锑钾4g/l,聚氧乙烯醚1.5ml/l,明胶1.4g/l;

90.(6)步骤(5)处理后的铝合金线材,于其外侧连续挤压包覆铅合金,厚度为1.2mm,得到低电阻轻质板栅用复合线材。

91.实施例2得到的低电阻轻质板栅用复合线材,锌膜层厚度为0.2μm,铜镀层的厚度为1.3μm,铅锡合金镀层的厚度为5.6μm。取测量长度为300cm,测得al-pb电阻率为10.73

×

10-8

ω

·

m,pb-pb电阻率为13.79

×

10-8

ω

·

m,铝到铅表面的电阻率比铅到铅表面的电阻率降低28.5%,镀层均匀致密,各段电阻率一致且均匀。测得复合线材拉伸蠕变强度为209mpa,在5m h2so4溶液中的腐蚀电位为-0.372v。

92.实施例3

93.(1)将直径为0.9mm的铝合金线材基体在15g/l naoh进行除油,温度60℃,处理55s后将线材基体水洗干净;洗净后的线材基体浸入质量分数为40%的硝酸溶液50s,温度25℃,去离子水洗净;

94.(2)将步骤(1)处理后的铝合金线材基体进行一次浸锌处理1.5min,温度30℃,所述浸锌溶液配方为:naoh 240g/l,zno 40g/l,酒石酸钾钠20g/l,fecl

3 1.5g/l,kno

3 1.5g/l。

95.(3)将一次浸锌后的铝合金线材放置硝酸溶液中浸泡27s进行退锌,去离子水洗净后将线材进行二次浸锌处理1.5min,温度控制在35℃;

96.(4)将步骤(3)处理后得到的铝合金线材置于碱性铜镀液中,紫铜板为阳极,电流密度为1.4a/dm2,ph控制在8.4,在温度40℃条件下电镀1.5min后去离子水洗净。所述铜镀液配方为:焦磷酸铜35g/l,焦磷酸钾220g/l,柠檬酸铵14g/l;

97.(5)将步骤(4)处理后的铝合金线材置于酸性铅锡镀液中,铅为阳极,电流密度为1.4a/dm2,ph为1,在温度40℃条件下电镀4min后去离子水洗净。铅锡镀液配方为:甲基磺酸铅180g/l,甲基磺酸锡18g/l,甲基磺酸180g/l,酒石酸锑钾3g/l,聚氧乙烯醚1.5ml/l,明胶1.5g/l;

98.(6)步骤(5)处理后的铝合金线材,于其外侧连续挤压包覆铅合金,厚度为1.2mm,

得到低电阻轻质板栅用复合线材。

99.实施例3得到的低电阻轻质板栅用复合线材,锌膜层厚度为0.1μm,铜镀层的厚度为0.6μm,铅锡合金镀层的厚度为3.3μm。取测量长度为53cm,测得al-pb电阻率为13.21

×

10-8

ω

·

m,pb-pb电阻率为16.60

×

10-8

ω

·

m,al-pb电阻率比pb-pb电阻率降低25.6%,镀层均匀致密,各段电阻率一致且均匀。测得复合线材拉伸蠕变强度为201mpa,在5mh2so4溶液中的腐蚀电位为-0.402v。

100.实施例4

101.(1)将直径为1.0mm的铝合金线材基体在21g/l naoh进行除油,温度65℃,处理57s后将线材基体水洗干净;洗净后的线材基体浸入质量分数为45%的硝酸溶液55s,温度30℃,去离子水洗净;

102.(2)将步骤(1)处理后的铝合金线材基体进行一次浸锌处理2min,温度35℃,所述浸锌溶液配方为:naoh 260g/l,zno 45g/l,酒石酸钾钠25g/l,fecl32.0g/l,kno

3 1.5g/l。

103.(3)将一次浸锌后的铝合金线材放置硝酸溶液中浸泡28s进行退锌,去离子水洗净后将线材进行二次浸锌处理2.5min,温度控制在34℃;

104.(4)将步骤(3)处理后得到的铝合金线材置于碱性铜镀液中,紫铜板为阳极,电流密度为2.5a/dm2,ph控制在8.3,在温度55℃条件下电镀5.5min后去离子水洗净。所述铜镀液配方为:焦磷酸铜55g/l,焦磷酸钾270g/l,柠檬酸铵28g/l;

105.(5)将步骤(4)处理后的铝合金线材置于酸性铅锡镀液中,铅为阳极,电流密度为2.5a/dm2,ph为1.5,在温度55℃条件下电镀6.5min后去离子水洗净。铅锡镀液配方为:甲基磺酸铅200g/l,甲基磺酸锡15g/l,甲基磺酸196g/l,酒石酸锑钾5g/l,聚氧乙烯醚1ml/l,明胶1.2g/l;

106.(6)步骤(5)处理后的铝合金线材,于其外侧连续挤压包覆铅合金,厚度为0.5mm,得到低电阻轻质板栅用复合线材。

107.实施例4得到的低电阻轻质板栅用复合线材,锌膜层厚度为0.2μm,铜镀层的厚度为6.5μm,铅锡合金镀层的厚度为8.4μm。取测量长度为350cm,测得al-pb电阻率为8.26

×

10-8

ω

·

m,pb-pb电阻率为11.12

×

10-8

ω

·

m,al-pb电阻率比pb-pb电阻率降低34.6%,镀层均匀致密,各段电阻率一致且均匀。测得复合线材拉伸蠕变强度为214mpa,在5m h2so4溶液中的腐蚀电位为-0.357v。

108.实施例5

109.按照实施例1的方法制备复合线材,不同的是,铜镀层的厚度为0.4μm。

110.实施例5得到的复合线材镀层,取测量长度为360cm,测得al-pb电阻率为11.27

×

10-8

ω

·

m,pb-pb电阻率为14.39

×

10-8

ω

·

m,铝到铅表面的电阻率比铅到铅表面的电阻率降低27.7%,镀层均匀致密,各段电阻率一致且均匀。测得复合线材拉伸蠕变强度为204mpa,在5m h2so4溶液中的腐蚀电位为-0.391v。

111.实施例6

112.按照实施例1的方法制备复合线材,不同的是,铅锡合金镀层的厚度为2μm。

113.实施例6得到的复合线材镀层,取测量长度为360cm,测得al-pb电阻率为11.91

×

10-8

ω

·

m,pb-pb电阻率为15.09

×

10-8

ω

·

m,铝到铅表面的电阻率比铅到铅表面的电阻率降低26.7%,镀层均匀致密,各段电阻率一致且均匀。测得复合线材拉伸蠕变强度为

203mpa,在5m h2so4溶液中的腐蚀电位为-0.394v。

114.实施例7

115.按照实施例1的方法制备复合线材,不同的是,不进行浸锌处理,即得到的复合线材中没有锌膜层。

116.实施例7得到的复合线材镀层,取测量长度为360cm,测得al-pb电阻率为10.95

×

10-8

ω

·

m,pb-pb电阻率为13.81

×

10-8

ω

·

m,铝到铅表面的电阻率比铅到铅表面的电阻率降低26.1%,镀层均匀致密,各段电阻率一致且均匀。测得复合线材拉伸蠕变强度为205mpa,在5m h2so4溶液中的腐蚀电位为-0.390v。

117.对比例1

118.按照实施例1的方法制备复合线材,不同的是,不进行镀铜和镀铅锡合金处理,即得到的复合线材中没有铜镀层和铅锡合金镀层。

119.对比例1得到的复合线材镀层,取测量长度为360cm,测得al-pb电阻率为24.40

×

10-8

ω

·

m。测得复合线材拉伸蠕变强度为188mpa,在5m h2so4溶液中的腐蚀电位为-0.512v。

120.对比例2

121.按照实施例1的方法制备复合线材,不同的是,不进行镀铅锡合金处理,即得到的复合线材中没有铅锡合金镀层。

122.对比例2得到的复合线材镀层,取测量长度为360cm,测得al-pb电阻率为17.25

×

10-8

ω

·

m,测得复合线材拉伸蠕变强度为189mpa,在5m h2so4溶液中的腐蚀电位为-0.483v。

123.对比例3

124.按照实施例1的方法制备复合线材,不同的是,不进行镀铜处理,即得到的复合线材中没有铜镀层。

125.对比例3得到的复合线材镀层,取测量长度为360cm,测得al-pb电阻率为16.37

×

10-8

ω

·

m,pb-pb电阻率为17.92

×

10-8

ω

·

m,铝到铅表面的电阻率比铅到铅表面的电阻率降低9.4%。测得复合线材拉伸蠕变强度为192mpa,在5m h2so4溶液中的腐蚀电位为-0.451v。

126.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1