一种绝缘型空芯复合电缆导管及其制备方法与流程

1.本发明涉及高纯mgo应用技术领域,尤其涉及一种绝缘型空芯复合电缆导管及其制备方法。

背景技术:

2.高纯mgo(wt%)》99%氧化镁,白色或淡黄色粉末无臭、无味、无毒,其理论密度为1.73g/cm3,呈白色固态,易于水化合,暴露在空气中极易吸收水分和二氧化碳,该品不溶于水或乙醇,微溶于乙二醇,熔点2852℃,沸点3600℃,氧化镁有高度耐火绝缘性能。经1000℃以上高温灼烧可转变为晶体,升至1500℃以上则成死烧氧化镁(也就是所说的镁砂)或烧结氧化镁。作为一种使用广泛的工业原料,被用于工业发展的各种领域。随着产业化升级及高新技术功能材料市场的需求和发展,研发生产出一系列的高新精细氧化镁产品,主要用于高级润滑油、高级鞣革提碱级、食品级、医药、硅钢级、高级电磁级、高纯氧化镁等近十个品种。

3.针对iter真空室内线圈对mic的需求,我国有关单位已从国外引进了制备矿物绝缘空芯电缆的技术工艺,由于氧化镁具有适于电缆工作的各项指标,因此理论状态将氧化镁作为矿物绝缘空芯电缆矿物质进行绝缘电缆的生产,将会有效提高电缆的抗环境能力及延长电缆的使用寿命。但是目前并未有相关资料在保证高纯氧化镁优异性能的基础上,将其制备并应用于空芯电缆中,而提高电缆的各项性能。

技术实现要素:

4.针对上述存在的问题,本发明旨在提供一种绝缘型空芯复合电缆导管及其制备方法,通过本方法制备的复合电缆导管通过中间氧化镁层提高了电缆导管的电气绝缘性、通导性、耐压性及耐腐蚀性,并且具有隔水、汽、油渗透性,同时还具有载流大、寿命长、工作温度范围宽,以及优良的抗中子辐照能力,有效提高电缆的抗环境能力及使用寿命。

5.为了实现上述目的,本发明所采用的技术方案如下:一种绝缘型空芯复合电缆导管,其特征在于:所述导管依次具有外壳管、中层绝缘管及内层管,所述外壳管材质为镍基变形高温合金;所述中层绝缘管材质为mgo2管;所述内层管材质为铜合金。

6.优选的,所述镍基变形高温合金为镍合金或不锈钢,所述镍合金选用inconel 625。

7.一种绝缘型空芯复合电缆导管的制备方法,其特征在于,包括以下步骤:

8.(1)mgo2管制备

9.1)将mgo2粉与无水乙醇按混合,在模具中压制成mgo2环,对其进行除氢处理;

10.2)将除氢后的mgo2环进行烧制;

11.(2)外壳管、内层管制备

12.1)在挤压机上轧制出φ60

×

51

内

×

4.5mm长度为13m的外壳管;

13.2)在挤压机上制备内层管坯,并经过真空退火生产出φ38

×

φ30

内

长度为13m的内

壳管;

14.(3)装配

15.先往内层管上逐步套mgo2环,接着套上外壳管,并用防水薄膜包覆;

16.(4)轧制复合

17.在轧机上将内中外三层管体复合轧制复合;

18.(5)切头、清洗表面

19.将轧制复合成型的复合管用无水酒精擦拭表面后对端头进行切除,接着吹干后用防水薄膜包裹;

20.(6)退火、真空脱水

21.退火的同时进行真空脱水;

22.(7)校直

23.对退火后的复合管进行校直操作;

24.(8)取样检测

25.取50mm长两个样做绝缘电阻检测。

26.优选的,所述mgo2粉与无水乙醇的混合比例为10:1。

27.优选的,在mgo2管制备步骤中,烧制温度为1050℃,时长为3h。

28.优选的,在装配步骤中,所述内层管、mgo2环及外壳管之间的间距为1.0-3mm。

29.优选的,在退火及真空脱水步骤中,退火温度700℃,保温90min。

30.本发明的有益效果是:通过本发明的制备方式制备成具有氧化镁管作为中间绝缘层的绝缘型空芯复合电缆管,突破了三种材料在变形性质上的差异,实现了镍合金、铜合金、氧化镁三层较完美复合。通过复合氧化镁后,提高了电缆空芯管的电气绝缘性、通导性、耐压性及耐腐蚀性,并且具有隔水、汽、油渗透性,同时还具有载流大、寿命长、工作温度范围宽,以及优良的抗中子辐照能力。该空芯复合电缆管具有在弯曲状态下稳定的外形尺寸和较小的弯曲形变,从而避免对其内穿设的电缆导线挤压的问题。

附图说明

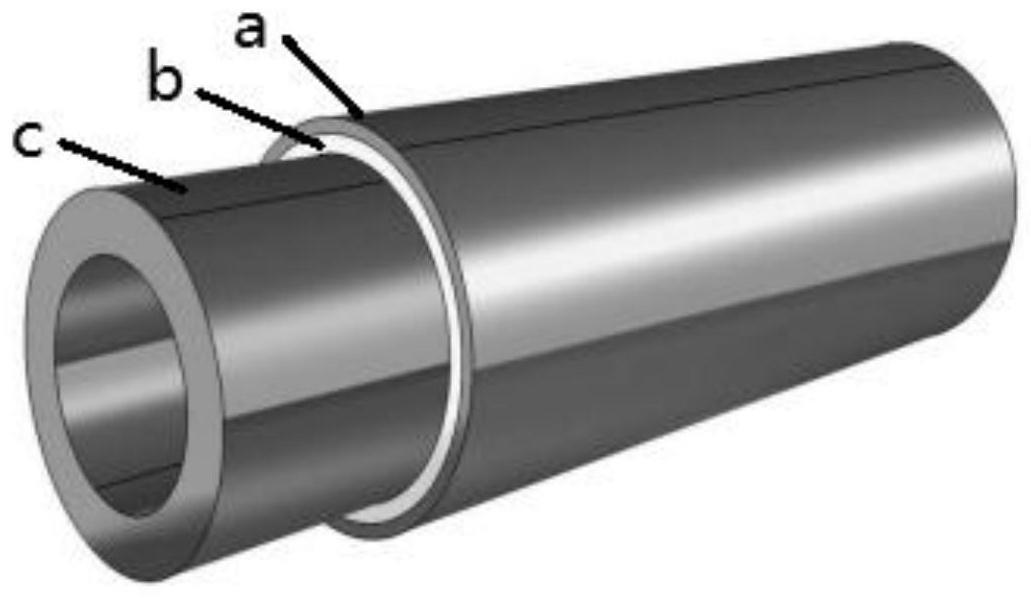

31.图1为本发明复合电缆导管结构示意图(a为外壳管、b为mgo2管、c为内壳管)。

32.图2为本发明制备成型的外壳管、内壳管及mgo2环实物图。

33.图3为本发明烧制前后mgo2环外形对比图(上部为烧纸前、下部为烧制后)。

34.图4为本发明mgo2环密度检测结果报告图。

35.图5为本发明外壳管力学性能检测报告图。

36.图6为本发明内壳管力学性能检测报告图。

37.图7为本发明复合电缆导管弯管平放图。

38.图8为本发明图4旋转90

°

图。

39.图9为本发明电缆经过绝缘测试报告图。

具体实施方式

40.为了使本领域的普通技术人员能更好的理解本发明的技术方案,下面结合附图和实施例对本发明的技术方案做进一步的描述。

41.参照附图1~9所示的一种绝缘型空芯复合电缆导管,所述导管依次具有外壳管、中层绝缘管及内层管,所述外壳管材质为镍基变形高温合金;所述中层绝缘管材质为mgo2管;所述内层管材质为铜合金。

42.其中,氧化镁熔点为2800℃左右,铜芯的熔点为1080℃左右,在经过960℃耐火试验时,其电气绝缘和通导性能良好,释放有害气体极少。氧化镁防爆、防水和耐腐蚀:氧化镁处于内外密封金属结构之中,具有好的耐环境压力;在工作过程中具有隔水、汽、油渗透,尤其不锈钢外套具有优良的耐环境腐蚀性能。氧化镁还具有载流大、寿命长:具有很宽的工作温度范围(-55℃~900℃),载核荷能力较普通绝缘电缆的2~4倍,以及具有优良的抗中子辐照能力:高纯氧化镁的抗辐照剂量为1012rad。

43.镍基变形高温合金可选用镍合金或不锈钢作为外壳管,本实施例中采用镍合金,具体选用inconel 625材料,该材料是以钼、铌为主要强化元素的固溶强化型镍基变形高温合金,最高受热温度为950℃。

44.一种绝缘型空芯复合电缆导管的制备方法,其特征在于,包括以下步骤:

45.(1)mgo2管制备

46.1)将mgo2粉与无水乙醇按10:1比例混合,在模具中压制成mgo2环,其压制压力为100t,并对其进行除氢处理;

47.2)将除氢后的mgo2环进行烧制,烧制温度为1050℃,时长为3h。

48.3)对mgo2环表面质量进行检查,查看是否具有表面制备缺陷。

49.制作mgo2环尺寸见下表1

50.表1mgo2环尺寸

51.编号外径(mm)壁厚(mm)高度(mm)重量(g)144.82.4538.445.6244.82.4538.240.7344.82.4538.340.8444.82.4538.140.6544.82.453840.2

52.mg2o环密度计算p=w/v;

53.p:密度(g/cm3)、w:重量(g)v:体积(cm3)

54.通过对以上5个mgo2环按上公式计算可以得出实际密度如下表2:

55.表2mgo2环理论密度

56.编号体积(cm3)重量(g)密度(g/cm3)113.9645.63.27212.4540.63.26312.4840.83.27412.4140.53.26512.3840.23.25

57.经过压制烧结的mgo2环密度可以达到3.25~3.27g/cm3,而高纯mgo的理论密度为3.58g/cm3,纯度高达99%高纯氧化镁在高温下具有良好的耐碱性和电绝缘性、抗中子辐照能力,热膨胀系数和导热率高并具有良好的光透性,通过本发明制备的mgo2环的密度接近

于理论值,具有较少的杂质含量,保留mgo的优异特性。烧制前后mgo2环外形对比如图3所示,密度检测结果如图4所示。

58.(2)外壳管、内层管制备

59.1)外壳管制备

60.在3150吨卧式挤压机上制备管坯,经过轧机多道次轧制,生产出φ60

×

51

内

×

4.5mm长度为13m的外壳管,力学性能见图5检测报告。

61.内层zrgrcu管制备

62.在3150吨卧式挤压机上制备管坯,经过轧机多道次轧制,经过表面清洗、真空退火、矫直及检测切头,生产出φ38

×

φ30

内

长度为13m的内壳管,力学性能见图6检测报告。

63.外壳管和内壳管具体制备工艺细节步骤包括如下工艺过程:

64.光锭

→

检查

→

加热

→

穿孔

→

车皮

→

平头

→

镗孔

→

检查

→

加热

→

挤压

→

矫直

→

切断

→

酸洗

→

检查

→

轧制

→

除油

→

酸洗

→

退火

→

矫直

→

修整

→

检查

→

成品检查。

65.制备成型的外壳管、内壳管及mgo2环实物如图2所示,其中上中下依次为外壳管、内壳管及mgo2环。

66.(3)装配

67.先往内层管上逐步套mgo2环,接着套上外壳管,外壳管与mgo2环之间的间距均为3mm,mgo2环与内层管之间的间距为1mm,并用防水薄膜包覆;

68.(4)轧制复合

69.在轧机上将内中外三层管体复合轧制复合;

70.(5)切头、清洗表面

71.将轧制复合成型的复合管用无水酒精擦拭表面,对端头进行切除,接着吹干后用防水薄膜包裹;

72.(6)退火、真空脱水

73.退火的同时进行真空脱水,退火温度700℃,保温90min。

74.(7)校直

75.对退火后的复合管进行校直操作;

76.(8)取样检测

77.取50mm长两个样做绝缘电阻检测。

78.在进行绝缘电阻检测合格后,对复合管直管及弯曲后进行测量,一、直管测量

79.直管总长度:1080mm,外径测量头中尾三个截面,尺寸如下表3所示:

80.表3实测尺寸

[0081][0082]

直管旋转90度,按头、中、尾三个截面测量,具体尺寸见下表4所示:

[0083]

表4旋转90度实测尺寸

[0084][0085]

根据表3-4测量数据得出:轧制成型的复合管直管外径尺寸满足标准要求,直管椭圆度均匀满足要求。

[0086]

二、弯管测量

[0087]

弯曲管材长度1120mm,弯曲角度120

°

,弯曲半径(r)240mm(如图7所示),测量项目及数据如下:

[0088]

1、弯管外径尺寸:测量从弯管端头开始间隔60mm进行测量,共12组数据,如下表5所示:

[0089]

表5弯管后测量尺寸

[0090][0091]

从表5可以看出从直端开始到弯曲最大处导管外经在逐步的减小,6点为测量最小点,从6点开始到端头另一端头测量外径尺寸逐步在增加直到导管设计尺寸(53mm)。

[0092]

将弯管旋转90度(如图8所示),从端头开始间隔60mm进行测量,共测量12组数据,如下表6所示:

[0093]

表6纵向测量尺寸

[0094][0095]

从上表6数据可以看出外径由1点名义尺寸开始逐步在增加,最大点在6点,后开始在逐步减少直至到0点设计尺寸。

[0096]

2、弯曲弧面椭圆的尺寸测量

[0097]

从表3和表4截面数据可以看出弯管测量截面椭圆度尺寸见表7所示:

[0098]

表7弯后椭圆度

[0099][0100]

从上表7可以看出,弯管截面上椭圆度最大点在6点,椭圆度为2.6mm,弯管折弯处内外表面光洁,无缺陷存在。

[0101]

3、电缆经过绝缘测试

[0102]1#

:l=10mm 1.62

×

10

11

ω;

[0103]2#

:l=35mm 1.89

×

10

12

ω;

[0104]

检测报告如图9所示。

[0105]

三、试验结果

[0106]

1、mgo环纯度大于99%;

[0107]

2、突破了三种材料在变形性质上的差异,实现了镍合金、铜合金、氧化镁三层较完美复合技术;

[0108]

3、镍合金59mm,厚度为3.5mm;氧化镁层外径为45mm,厚度为2.5mm;铜合金层直径38mm,厚度为4.0mm;氧化镁层理论密度为3.0g/cm3以上;

[0109]

4、其复合电缆经过绝缘测试:500v下电阻大于10gω。

[0110]

本发明的原理是:通过本发明的制备方式制备成具有氧化镁管作为中间绝缘层的绝缘型空芯复合电缆管,突破了三种材料在变形性质上的差异,实现了镍合金、铜合金、氧化镁三层较完美复合。通过复合氧化镁后,提高了电缆空芯管的电气绝缘性、通导性、耐压性及耐腐蚀性,并且具有隔水、汽、油渗透性,同时还具有载流大、寿命长、工作温度范围宽,以及优良的抗中子辐照能力。该空芯复合电缆管具有在弯曲状态下稳定的外形尺寸和较小的弯曲形变,从而避免对其内穿设的电缆导线挤压的问题。

[0111]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1