一种高致密硅凝胶灌封方法与流程

1.本发明涉及弹性压接型功率器件领域,特别是涉及一种高致密硅凝胶灌封方法。

背景技术:

2.弹性压接型高压大功率器件是高压直流装备的核心器件,而弹性压接型高压大功率器件内部作为绝缘介质的灌封胶的绝缘问题是制约器件耐压水平和使用寿命的关键因素。

3.弹性压接型高压大功率器件在正常运行中工作在反复导通关断的状态,导致器件内部绝缘承受较高的方波电压,而由于器件体积较小,因此器件内部电场强度非常大,部分区域场强能够达到105v/mm的数量级,对器件内部的绝缘水平提出了极高要求。因此,工程上一般利用灌封的方式提高器件内部元件的绝缘,还可以强化器件的整体性,有利于提高器件的使用性能和参数稳定性。常见的灌封胶主要有环氧树脂灌封胶、有机硅灌封胶和聚氨酯灌封胶,其中有机硅灌封胶由于其优异的耐热性与较低的硬度,成为高压大功率器件常用的灌封胶。

4.弹性压接型高压大功率器件内部结构主要包括芯片、有机硅凝胶、双面覆铜板(direct bonded copper,dbc)、碟簧、导流片和电极等,其中承压的绝缘主要包括芯片钝化层与有机硅凝胶的界面绝缘,dbc与有机硅凝胶的界面绝缘,以及有机硅凝胶等封装材料本体的绝缘。因此,器件内部的绝缘水平很大程度上取决于灌封胶的绝缘能力。针对现有商用有机硅凝胶,一般制备过程中会引入气泡,由于气泡的介电强度低且介电常数小,所以气泡的存在会大大降低材料的绝缘性能,引发局部放电,降低器件使用寿命甚至导致器件的击穿,因此需要对有机硅凝胶进行脱气处理。

5.现有的灌封与脱气方法是,向器件中一次灌注所有的有机硅凝胶,然后将器件置入真空腔中进行脱气处理。然而,由于高压大功率器件内部结构复杂以及硅凝胶介于固态与液态的特殊性状,该方法难以完全脱除陶瓷基板覆铜层边缘或者是一些裂纹中的气泡。

技术实现要素:

6.本发明的目的是提供一种高致密硅凝胶灌封方法,以减少器件封装用硅凝胶中残存气泡,提高封装材料的绝缘能力。

7.为实现上述目的,本发明提供了如下方案:

8.一种高致密硅凝胶灌封方法,包括:

9.在弹性压接型功率器件内部逐层灌封硅凝胶,并在灌封每一层硅凝胶后依次进行真空脱气和静置预设时间的操作,直至灌封的硅凝胶的总厚度等于期望厚度;灌封的第一层硅凝胶的厚度值大于双面覆铜板与集电极之间缝隙的高度值且小于芯片的高度值;灌封的第二层硅凝胶覆盖所有芯片和双面覆铜板。

10.可选的,所述在弹性压接型功率器件内部逐层灌封硅凝胶,并在灌封每一层硅凝胶后依次进行真空脱气和静置预设时间的操作,直至灌封的硅凝胶的总厚度等于期望厚

度,具体包括:

11.在弹性压接型功率器件的双面覆铜板与集电极之间的缝隙处灌封第一层硅凝胶;所述第一层硅凝胶的厚度值大于所述缝隙的高度值且小于芯片的高度值;

12.将灌封第一层硅凝胶的弹性压接型功率器件进行真空脱气并在真空脱气后静置预设时间;

13.在第一层硅凝胶上灌封第二层硅凝胶;所述第二层硅凝胶覆盖所有芯片和双面覆铜板;

14.将灌封第二层硅凝胶的弹性压接型功率器件进行真空脱气并在真空脱气后静置预设时间;

15.在第二层硅凝胶上逐层进行灌封一层硅凝胶、真空脱气和静置操作,直至灌封的硅凝胶的总厚度等于期望厚度。

16.可选的,所述第一层硅凝胶的厚度值为2mm;所述第二层硅凝胶的厚度值为5mm。

17.可选的,所述预设时间的确定方法为:

18.当灌封环境的温度大于或等于温度阈值时,预设时间为1.5~2小时;

19.当灌封环境的温度小于温度阈值时,预设时间为大于或等于3小时。

20.可选的,所述真空脱气,具体包括:

21.将弹性压接型功率器件放进真空箱,并依照脱气曲线进行真空抽气。

22.可选的,在弹性压接型功率器件内部灌封的每一层硅凝胶的厚度使得经过真空脱气后脱除每一层硅凝胶中的气泡。

23.根据本发明提供的具体实施例,本发明公开了以下技术效果:

24.本发明公开一种高致密硅凝胶灌封方法,通过逐层灌封与分阶段脱气相结合的方法,减小每层要脱气的硅凝胶厚度,降低狭小缝隙处硅凝胶的压强,使气泡更容易膨大,进而使其容易脱离缝隙,减少器件封装用硅凝胶中残存气泡,提高封装材料的绝缘能力,进而提升器件的整体耐压能力。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

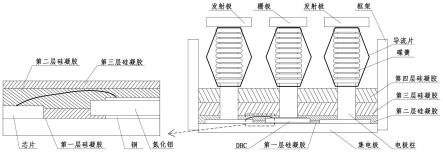

26.图1为现有弹性压接型高压大功率器件在灌封硅凝胶前的剖面图;

27.图2为现有弹性压接型高压大功率器件在灌封硅凝胶后的剖面图;

28.图3为本发明实施例提供的气泡在硅凝胶中的受力情况图;

29.图4为本发明实施例提供的气泡表面上一个微小面积da的受力分析图;

30.图5为本发明实施例提供的第一层硅凝胶脱气示意图;

31.图6为本发明实施例提供的硅凝胶灌封方法的示意图;

32.图7为本发明实施例提供的脱气曲线示意图。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.本发明的目的是提供一种高致密硅凝胶灌封方法,以减少器件封装用硅凝胶中残存气泡,提高封装材料的绝缘能力。

35.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

36.如图1为现有弹性压接型高压大功率器件剖面图,可以看出在栅极引线以及双面覆铜板(direct bonded copper,dbc)(氮化铝极板两面掩盖铜箔的覆铜板称双面覆铜板)处有较小的缝隙,图2为现有器件灌封硅凝胶后脱气过程的示意图,由于较厚的硅凝胶在脱气过程中,阻碍了气体膨胀上浮,因此狭小缝隙中的气体难以排出,降低硅凝胶的绝缘性能,进而容易引发绝缘问题。

37.因此本专利提出了逐层灌封与分阶段脱气相结合的方法,分层灌封优化脱气效果的机理为:

38.首先分析脱气过程中气泡在硅凝胶中的受力情况,如图3所示,气泡主要受重力g,浮力f,以及阻力r的作用。

39.重力g恒定不变,但数值较小,此处可忽略不计。

40.浮力f可以被表示为

41.f=ρgv

ꢀꢀꢀ

(1)

42.其中,ρ为硅凝胶的密度,g为重力加速度,v为气体体积。

43.根据气体的玻意耳定律,有

[0044]v1

p1=v0p0ꢀꢀꢀ

(2)

[0045]

其中,v1、p1分别为脱气后气泡体积与压强,v0、p0分别为脱气前气泡体积与压强。

[0046]

液体内部压强可以表示为

[0047]

p=ρh1g+p

a1

ꢀꢀꢀ

(3)

[0048]

其中,h1为气泡所在位置的硅凝胶厚度,p

a1

为抽气后硅凝胶上方大气压。

[0049]

将式(2),式(3)代入式(1),则有

[0050][0051]

其中,h0为气泡初始位置的硅凝胶厚度,p

a0

为抽气前大气压。

[0052]

阻力r可分为摩擦阻力r

t

与压差阻力r

p

,为了说明这两种阻力的性质,对图5所示的气泡表面上的一个微小面积da进行受力分析,硅凝胶作用在da上的力,可分解为与da面相切的切向力τda和与da面相垂直的法向力pda。

[0053]

面积da所受阻力dr为

[0054]

dr=(-τdacosθ)+(-pdasinθ)

ꢀꢀꢀ

(5)

[0055]

其中,τ为摩擦切应力,p为压差正应力,θ为如图4所示,表示τda与速度相反方向的夹角,等号右边两项的负号代表阻力的方向与速度相反。

[0056]

由于硅凝胶的粘性较大,摩擦切应力τ可以表示为

[0057][0058]

其中,τ0为初始切应力,μ为硅凝胶的动力粘度,u为da处硅凝胶与气泡的相对速度,n为u相垂直的法线方向。

[0059]

因此,气泡所受阻力r为

[0060][0061]

初始切应力τ0的存在意味着气泡的浮力必须大于初始摩擦力r

t0

以后才能出现相对运动。在气泡出现向上的运动前,式(4)中的h0与h1相同,因此,式(4)可被改写为

[0062][0063]

由式(8)可以看出,由于真空脱气使得硅凝胶上层大气压减小,使得气泡体积增大,进而浮力f变大,克服了初始摩擦力r

t0

,而由式(4)可知在气泡上升过程中,h1的减小会进一步增大浮力,从而使气泡上升至液面,完成脱气。因此,浮力f能否克服初始摩擦力r

t0

成为关键。

[0064]

显然,尽量减小脱气后p

a1

的值可以增大浮力,但由于脱气设备的限制,p

a1

的减小存在极限,而改变h0,即减小气泡初始位置的硅凝胶厚度,可以进一步提升脱气效率。

[0065]

因此,通过分层灌封,降低h0的大小,可以在p

a1

达到极限小,甚至等于零的情况下,进一步减小气泡所在深度的硅凝胶的压强,进而增大气泡体积,提升气泡的升力,从而利于气泡的脱除。

[0066]

本发明实施例提出的一种高致密硅凝胶灌封方法,包括:

[0067]

在弹性压接型功率器件内部逐层灌封硅凝胶,并在灌封每一层硅凝胶后依次进行真空脱气和静置预设时间的操作,直至灌封的硅凝胶的总厚度等于期望厚度;灌封的第一层硅凝胶的厚度值大于双面覆铜板与集电极之间缝隙的高度值且小于芯片的高度值;灌封的第二层硅凝胶覆盖所有芯片和双面覆铜板。

[0068]

高致密硅凝胶灌封方法的具体过程如下:

[0069]

步骤1,在弹性压接型功率器件的双面覆铜板与集电极之间的缝隙处灌封第一层硅凝胶;第一层硅凝胶的厚度值大于缝隙的高度值且小于芯片的高度值。

[0070]

首先,定位dbc与集电极之间的小缝隙处,对该处灌封厚度约为2mm左右的硅凝胶。

[0071]

步骤2,将灌封第一层硅凝胶的弹性压接型功率器件进行真空脱气并在真空脱气后静置预设时间。

[0072]

放置进真空箱,进行真空脱气处理(如图5所示),脱气完毕后静置一段时间后进行第二次灌胶。

[0073]

步骤3,在第一层硅凝胶上灌封第二层硅凝胶;所述第二层硅凝胶覆盖所有芯片和双面覆铜板。

[0074]

第二次灌胶应覆盖芯片、dbc等结构,厚度约为5mm。

[0075]

步骤4,将灌封第二层硅凝胶的弹性压接型功率器件进行真空脱气并在真空脱气后静置预设时间。

[0076]

进行脱气处理,同样静置一段后,在进行后续的灌胶。

[0077]

步骤5,在第二层硅凝胶上逐层进行灌封一层硅凝胶、真空脱气和静置操作,直至灌封的硅凝胶的总厚度等于期望厚度。

[0078]

进行多次灌胶,最后使硅凝胶达到应有厚度。灌胶的次数由具体功率器件的结构来决定。

[0079]

图6示出了灌封4层硅凝胶的示意图,第三层硅凝胶和第四层硅凝胶的灌封过程为:

[0080]

在第二层硅凝胶上灌封第三层硅凝胶,将灌封第三层硅凝胶的弹性压接型功率器件进行真空脱气并在真空脱气后静置预设时间。在第三层硅凝胶上灌封第四层硅凝胶,将灌封第四层硅凝胶的弹性压接型功率器件进行真空脱气并在真空脱气后静置预设时间。

[0081]

需要注意的是在逐层灌封的过程中,每次灌胶脱气后,应静置预设时间t,再进行灌胶操作。若t选择过小,则会导致已脱气的硅凝胶流动性仍然较强,再次灌胶的动作会将新的气泡引入下层已脱气硅凝胶。而只要t的选取不过大,则已脱气的硅凝胶不会完全固化,仍具有一定的流动性,进而与新一层的硅凝胶完全融合,不存在形成界面的问题。

[0082]

步骤2和步骤4中提到的预设时间的确定方法为:

[0083]

当灌封环境的温度大于或等于温度阈值时,预设时间为1.5~2小时;

[0084]

当灌封环境的温度小于温度阈值时,预设时间为大于或等于3小时。

[0085]

举例来讲,预设时间t的选取应取决于硅凝胶固化的速度,其与灌封环境的温度,以及硅凝胶种类密切相关,以wacker公司的612型有机硅凝胶为例,当灌封环境的温度为20℃时,t应取1.5-2小时为宜,而灌封环境的温度为10℃时,t应为3小时左右。

[0086]

步骤2、步骤4和步骤5提到的真空脱气,具体操作为:将弹性压接型功率器件放进真空箱,并依照脱气曲线进行真空抽气。脱气曲线如图7所示。

[0087]

在弹性压接型功率器件内部灌封的每一层硅凝胶的厚度使得经过真空脱气后脱除每一层硅凝胶中的气泡。

[0088]

通过逐层灌封与分阶段脱气相结合的方法,可以减小每层要脱气的硅凝胶厚度,降低狭小缝隙处硅凝胶的压强,使气泡更容易膨大,进而使其容易脱离缝隙,减少器件封装用硅凝胶中的残存气泡,减少器件封装中的空气杂质的含量,实现封装材料绝缘能力的提高,进而提升器件的整体耐压能力。

[0089]

本发明产生的有益效果为:

[0090]

1.减少封装用有机硅凝胶内部气泡,提升硅凝胶和器件的绝缘性能。

[0091]

2.无需附加设备,价格经济。

[0092]

通过逐层灌封,分阶段脱气的方法,可以在不改变器件原有结构,不对脱气设备提出更高要求的情况下,降低硅凝胶中的气泡含量,提升其绝缘性能,总体方案较为经济。

[0093]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

[0094]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说

明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1