一种含涂层的金属双极板及其制备方法与流程

1.本发明涉及一种含涂层的金属双极板及其制备方法。

背景技术:

2.质子交换膜燃料电池(proton exchange membrane fuel cell,简称pemfc)以氢气为燃料进行发电,并且产物为水无污染,对环境十分友好,其应用范围已经包括汽车,无人机、固定电站等。而在质子交换膜燃料电池电堆中双极板发挥着重要作用,其占据了电堆重量的75%以及电堆成本的40%,主要承担着气体分配、热量传导以及一定的支撑作用。而在众多的质子交换膜燃料电池双极板材料当中,包括金属、石墨以及复合材料等。金属双极板具有优异的导电导热性以及良好的机械性能已作为燃料电池极板材料的首选,但是未经表面改性的金属双极板易发生严重腐蚀造成大量离子析出污染催化剂,表面生成的氧化保护膜造成其导电性的急剧下降,因此仍需对金属双极板进行表面改性以提高其导电性和耐蚀性。

3.为了提高金属双极板的导电性和耐蚀性,研究人员已经开发出了多种类型涂层,包括贵金属涂层、金属碳化物涂层、金属氮化物涂层以及碳基涂层,同时为了提高这些导电耐蚀涂层和金属基材的结合性能并降低基材中的离子析出,通常需要在两者之间沉积一层或者多层金属过渡层。专利文献cn110284102a公开了一种金属碳化物晶体复合涂层及其制备方法,该工艺通过多层复合和元素改性能够极大地提高双极板在酸性工况下的耐腐蚀性,同时具备较高的导电性,但是制备工艺复杂,掺杂元素较多,成分难以控制,无法实现大规模运用。专利文献cn 112795886 a公开了一种用于金属双极板成形的导电耐蚀预涂层及其制备方法,该发明通过离子注入和辅助扩散的方式提高了涂层和基材之间的结合性能,扩散处理层消除了涂层缺陷并提高了均匀性,所得到的预涂层具备良好的导电性能和耐蚀性能,同时在薄板冲压成形过程中有效地避免了涂层开裂和剥离现象。但是该工艺对于后期双极板的成型工艺和模具设计以及模具的表面处理等方面造成了巨大的挑战,无法有效解决成型过程中由于塑性变形导致的涂层质量问题。

4.目前大多数的涂层制备工艺都能在一定程度上保护金属双极板,使其在燃料电池工况下获得一定的使用寿命,但是这些涂层在电堆运行后,都存在界面电阻上升,基体元素流失等问题。能够有效保护双极板的涂层制备工艺又很繁琐,无法稳定化生产,预涂层的工艺会导致涂层在极板后续的成型中发生开裂和剥离,对成型模具提出了更高的要求。影响双极板使用性能的原因仍然的涂层的导电性,耐蚀性和结合强度。

5.因此,开发一种沉积在金属双极板上具有优异导电耐蚀性能、结合性能的涂层,用于金属双极板改性对提高金属双极板的生产效率,降低金属制造成本实现商业化具有重要意义。

技术实现要素:

6.本发明所要解决的技术问题是现有的金属双极板的涂层导电性、耐蚀性和结合强

度仍不甚理想,为此,本发明提供了一种含涂层的金属双极板及其制备方法,该金属双极板的涂层导电性、耐蚀性和结合强度较佳,该制备方法有利于提高金属双极板的生产效率。

7.本发明提供了一种含涂层的金属双极板,其特征在于,其为经热处理的金属双极板前体,所述的金属双极板前体由金属基体和涂层组成,所述的涂层附着于所述的金属基体,由内而外依次为涂层a、涂层b和涂层c;

8.所述的涂层a为ti;

9.所述的涂层b由组分b-1和组分b-2组成;所述的组分b-1为tic;所述的组分b-2为cr;

10.所述的涂层c由组分c-1和组分c-2组成;所述的组分c-1为导电碳材料;所述的组分c-2为cr。

11.在某一实施方案中,所述的热处理可在ar、he、n2和h2中的一种或多种的气氛中进行,又可在98%n2和2%h2的气氛中进行。

12.在某一实施方案中,所述的热处理的温度可为200℃~700℃,又可为400℃。

13.在某一实施方案中,所述的热处理的气压可为0.01pa~100pa,又可为0.01pa~10pa,还可为0.02pa。

14.在某一实施方案中,所述的热处理的时间可为1min~100min,又可为5min~50min,还可为5min~10min。

15.在某一实施方案中,所述的热处理在98%n2和2%h2的气氛中进行,所述的热处理的温度400℃,所述的热处理的时间10min。

16.在某一实施方案中,所述的金属基体可为经过清洗的基体。

17.在某一实施方案中,所述的清洗可用于除去所述的金属基体表面的杂质和氧化膜。

18.在某一实施方案中,所述的清洗可在真空环境中进行。

19.在某一实施方案中,所述的清洗可为离子源清洗、射频清洗或自偏压清洗。

20.在某一实施方案中,所述的离子源清洗可为等离子体清洗。

21.在某一实施方案中,在所述的清洗之前,还可进行预清洗。所述的预清洗可为使用去离子水和乙醇超声清洗。

22.在某一实施方案中,所述的清洗的温度可为50℃~500℃,又可为100℃~300℃,还可为100℃~200℃。

23.在某一实施方案中,所述的清洗的时间可为10min~60min,又可为10min~30min,还可为30min。

24.在某一实施方案中,所述的涂层a的厚度可为50nm。

25.在某一实施方案中,所述的涂层a的作用可为改善腐蚀性能和成形性能。

26.在某一实施方案中,所述的涂层a可通过气相沉积获得。

27.在某一实施方案中,所述的涂层a中,所述的气相沉积可为物理气相沉积或化学气相沉积。

28.在某一实施方案中,所述的涂层a中,所述的物理气相沉积可为磁控溅射沉积或多弧离子镀。

29.在某一实施方案中,所述的涂层a中,所述的磁控溅射沉积可为真空磁控溅射沉

1000v,又可为-90v。

51.在某一实施方案中,所述的涂层b中,所述的气相沉积的沉积温度可为50℃~600℃,又可为100℃~500℃,还可为300℃~500℃。

52.在某一实施方案中,所述的涂层b中,所述的气相沉积的沉积气压可为0.01pa~10pa,又可为0.01pa~1pa,还可为0.08pa、0.1pa或0.5pa。

53.在某一实施方案中,所述的涂层b中,所述的气相沉积的沉积时间可为1min~300min,又可为1min~100min,还可为20min。

54.在某一实施方案中,所述的涂层b可通过反应溅射沉积获得,所述的反应溅射的温度为300℃,所述的反应溅射的气压为0.5pa。

55.在某一实施方案中,所述的涂层b可通过反应溅射沉积获得,所述的反应溅射的温度为300℃,所述的反应溅射的气压为0.5pa,ti靶电流从6a线性降为0a,c靶电流从0a线性增加至7a,cr靶电流1a,偏压-90v。

56.在某一实施方案中,所述的涂层b可由tic和cr组成,呈混合状,tic和cr的比例为5:1,所述的涂层b的厚度可为100nm,所述的涂层b可通过反应溅射沉积获得,所述的反应溅射的温度为300℃,所述的反应溅射的气压为0.5pa。

57.在某一实施方案中,所述的涂层b可由tic和cr组成,呈混合状,tic和cr的比例为5:1,所述的涂层b的厚度可为100nm,所述的涂层b可通过反应溅射沉积获得,所述的反应溅射的温度为300℃,所述的反应溅射的气压为0.5pa,ti靶电流从6a线性降为0a,c靶电流从0a线性增加至7a,cr靶电流1a,偏压-90v。

58.在某一实施方案中,所述的涂层c中,所述的组分c-1可为非晶态碳层,又可为类石墨碳、类金刚石碳和氢化碳中的一种或多种,还可为类石墨碳。

59.在某一实施方案中,所述的涂层c中,所述的组分c-2可掺杂于所述的组分c-1中。

60.在某一实施方案中,所述的涂层c中,所述的组分c-1与所述的组分c-2的比例可为10:1。

61.在某一实施方案中,所述的涂层c可由类石墨碳和cr组成,所述的cr掺杂于所述的类石墨碳中,类石墨碳和cr的比例为10:1。

62.在某一实施方案中,所述的涂层c的厚度可为100nm。

63.在某一实施方案中,所述的涂层c的作用可为导电。

64.在某一实施方案中,所述的涂层c可通过气相沉积获得。

65.在某一实施方案中,所述的涂层c中,所述的气相沉积可为物理气相沉积或化学气相沉积。

66.在某一实施方案中,所述的涂层c中,所述的物理气相沉积可为磁控溅射沉积或多弧离子镀。

67.在某一实施方案中,所述的涂层c中,所述的磁控溅射沉积可为真空磁控溅射沉积。

68.在某一实施方案中,所述的涂层c中,所述的气相沉积的沉积电流可为0.5a~15a,又可为:碳靶电流0.6a。

69.在某一实施方案中,所述的涂层c中,所述的气相沉积的沉积偏压可为-15v~-1000v,又可为-60v至-300v。

70.在某一实施方案中,所述的涂层c中,所述的气相沉积的沉积偏压可采用高低交替变换方式,又可为:偏压采用-60v和-300v交替进行5次。

71.在某一实施方案中,所述的涂层c中,所述的高低交替变换方式里,低偏压可为-15v~-200v,又可为-60v。

72.在某一实施方案中,所述的涂层c中,所述的高低交替变换方式里,高偏压可为-200v~-1000v,又可为-300v。

73.在某一实施方案中,所述的涂层c中,所述的高低交替变换方式里,变换频率可为5次~50次,又可为5次。

74.在某一实施方案中,所述的涂层c中,所述的气相沉积的沉积温度可为50℃~600℃,又可为100℃~500℃,还可为300℃~500℃。

75.在某一实施方案中,所述的涂层c中,所述的气相沉积的沉积气压可为0.01pa~10pa,又可为0.01pa~1pa,还可为0.08pa、0.1pa或0.5pa。

76.在某一实施方案中,所述的涂层c中,所述的气相沉积的沉积时间可为1min~300min,优选1min~100min。

77.在某一实施方案中,所述的涂层c可通过真空磁控溅射沉积获得,所述的磁控溅射的温度为500℃,所述的磁控溅射的气压为0.1pa。

78.在某一实施方案中,所述的涂层c可由类石墨碳和cr组成,所述的cr掺杂于所述的类石墨碳中,类石墨碳和cr的比例为10:1,所述的涂层c的厚度可为100nm,所述的涂层c可通过真空磁控溅射沉积获得,所述的磁控溅射的温度为500℃,所述的磁控溅射的气压为0.1pa。

79.本发明还提供了一种含涂层的金属双极板的制备方法,其特征在于,其包括下述步骤:

80.(1)通过气相沉积,将ti沉积在金属基体表面,形成涂层a;

81.(2)通过气相沉积,将组分b-1和组分b-2沉积在所述的涂层a表面,形成涂层b;所述的组分b-1为tic;所述的组分b-2为cr;

82.(3)通过气相沉积,将组分c-1和组分c-2沉积在所述的涂层b表面,形成涂层c;所述的组分c-1为导电碳材料;所述的组分c-2为cr;

83.(4)热处理,即得含涂层的金属双极板。

84.在某一实施方案中,所述的步骤(1)中,所述的涂层a的厚度可为50nm。

85.在某一实施方案中,所述的步骤(1)中,所述的涂层a的作用可为改善腐蚀性能和成形性能。

86.在某一实施方案中,所述的步骤(1)中,所述的气相沉积可为物理气相沉积或化学气相沉积。

87.在某一实施方案中,所述的步骤(1)中,所述的物理气相沉积可为磁控溅射沉积或多弧离子镀。

88.在某一实施方案中,所述的步骤(1)中,所述的磁控溅射沉积可为真空磁控溅射沉积。

89.在某一实施方案中,所述的步骤(1)中,所述的气相沉积的沉积电流可为0.5a~15a,又可为6a。

90.在某一实施方案中,所述的步骤(1)中,所述的气相沉积的沉积偏压可为-15v~-1000v,又可为-90v。

91.在某一实施方案中,所述的步骤(1)中,所述的气相沉积的沉积温度可为50℃~600℃,又可为100℃~500℃,还可为300℃~500℃。

92.在某一实施方案中,所述的步骤(1)中,所述的气相沉积的沉积气压可为0.01pa~10pa,又可为0.01pa~1pa,还可为0.08pa、0.1pa或0.5pa。

93.在某一实施方案中,所述的步骤(1)中,所述的气相沉积的沉积时间可为1min~300min,可为1min~100min,还可为10min。

94.在某一实施方案中,所述的步骤(1)中,所述的涂层a可通过真空磁控溅射沉积获得,所述的真空磁控溅射的温度为300℃,所述的磁控溅射的气压为0.08pa。

95.在某一实施方案中,所述的步骤(1)中,所述的涂层a可通过真空磁控溅射沉积获得,所述的真空磁控溅射的温度为300℃,所述的磁控溅射的气压为0.08pa,沉积电流6a,偏压-90v。

96.在某一实施方案中,所述的步骤(1)中,所述的涂层a可为ti,所述的涂层a的厚度可为50nm,所述的涂层a可通过真空磁控溅射沉积获得,所述的真空磁控溅射的温度为300℃,所述的磁控溅射的气压为0.08pa。

97.在某一实施方案中,所述的步骤(1)中,所述的涂层a可为ti,所述的涂层a的厚度可为50nm,所述的涂层a可通过真空磁控溅射沉积获得,所述的真空磁控溅射的温度为300℃,所述的磁控溅射的气压为0.08pa,沉积电流6a,偏压-90v。

98.在某一实施方案中,所述的步骤(2)中,所述的组分b-1与所述的组分b-2可呈混合状。

99.在某一实施方案中,所述的步骤(2)中,所述的组分b-1与所述的组分b-2的比例可为5:1。

100.在某一实施方案中,所述的步骤(2)中,所述的涂层b可由tic和cr组成,呈混合状,tic和cr的比例为5:1。

101.在某一实施方案中,所述的步骤(2)中,所述的涂层b的厚度可为100nm。

102.在某一实施方案中,所述的步骤(2)中,所述的涂层b的作用可为耐蚀过渡。

103.在某一实施方案中,所述的步骤(2)中,所述的涂层b的作用可为提升涂层a和涂层c之间的结合力。

104.在某一实施方案中,所述的步骤(2)中,所述的气相沉积可为物理气相沉积或化学气相沉积。

105.在某一实施方案中,所述的步骤(2)中,所述的物理气相沉积可为磁控溅射沉积或多弧离子镀。

106.在某一实施方案中,所述的步骤(2)中,所述的磁控溅射沉积可为反应溅射沉积。

107.在某一实施方案中,所述的步骤(2)中,所述的气相沉积的沉积电流可为0.5a~15a,又可为:ti靶电流从6a线性降为0a,c靶电流从0a线性增加至7a,cr靶电流1a。

108.在某一实施方案中,所述的步骤(2)中,所述的气相沉积的沉积偏压可为-15v~-1000v,又可为-90v。

109.在某一实施方案中,所述的步骤(2)中,所述的气相沉积的沉积温度可为50℃~

600℃,又可为100℃~500℃,还可为300℃~500℃。

110.在某一实施方案中,所述的步骤(2)中,所述的气相沉积的沉积气压可为0.01pa~10pa,又可为0.01pa~1pa,还可为0.08pa、0.1pa或0.5pa。

111.在某一实施方案中,所述的步骤(2)中,所述的气相沉积的沉积时间可为1min~300min,又可为1min~100min,还可为20min。

112.在某一实施方案中,所述的步骤(2)中,所述的涂层b可通过反应溅射沉积获得,所述的反应溅射的温度为300℃,所述的反应溅射的气压为0.5pa。

113.在某一实施方案中,所述的步骤(2)中,所述的涂层b可通过反应溅射沉积获得,所述的反应溅射的温度为300℃,所述的反应溅射的气压为0.5pa,ti靶电流从6a线性降为0a,c靶电流从0a线性增加至7a,cr靶电流1a,偏压-90v。

114.在某一实施方案中,所述的步骤(2)中,所述的涂层b可由tic和cr组成,呈混合状,tic和cr的比例为5:1,所述的涂层b的厚度可为100nm,所述的涂层b可通过反应溅射沉积获得,所述的反应溅射的温度为300℃,所述的反应溅射的气压为0.5pa。

115.在某一实施方案中,所述的步骤(2)中,所述的涂层b可由tic和cr组成,呈混合状,tic和cr的比例为5:1,所述的涂层b的厚度可为100nm,所述的涂层b可通过反应溅射沉积获得,所述的反应溅射的温度为300℃,所述的反应溅射的气压为0.5pa,ti靶电流从6a线性降为0a,c靶电流从0a线性增加至7a,cr靶电流1a,偏压-90v。

116.在某一实施方案中,所述的步骤(3)中,所述的组分c-1可为非晶态碳层,又可为类石墨碳、类金刚石碳和氢化碳中的一种或多种,还可为类石墨碳。

117.在某一实施方案中,所述的步骤(3)中,所述的组分c-2可掺杂于所述的组分c-1中。

118.在某一实施方案中,所述的步骤(3)中,所述的组分c-1与所述的组分c-2的比例可为10:1。

119.在某一实施方案中,所述的步骤(3)中,所述的涂层c可由类石墨碳和cr组成,所述的cr掺杂于所述的类石墨碳中,类石墨碳和cr的比例为10:1。

120.在某一实施方案中,所述的步骤(3)中,所述的涂层c的厚度可为100nm。

121.在某一实施方案中,所述的步骤(3)中,所述的涂层c的作用可为导电。

122.在某一实施方案中,所述的步骤(3)中,所述的气相沉积可为物理气相沉积或化学气相沉积。

123.在某一实施方案中,所述的步骤(3)中,所述的物理气相沉积可为磁控溅射沉积或多弧离子镀。

124.在某一实施方案中,所述的步骤(3)中,所述的磁控溅射沉积可为真空磁控溅射沉积。

125.在某一实施方案中,所述的步骤(3)中,所述的气相沉积的沉积电流可为0.5a~15a,又可为:碳靶电流0.6a。

126.在某一实施方案中,所述的步骤(3)中,所述的气相沉积的沉积偏压可为-15v~-1000v,又可为-60v至-300v。

127.在某一实施方案中,所述的步骤(3)中,所述的气相沉积的沉积偏压可采用高低交替变换方式,又可为:偏压采用-60v和-300v交替进行5次。

128.在某一实施方案中,所述的步骤(3)中,所述的高低交替变换方式里,低偏压可为-15v~-200v,又可为-60v。

129.在某一实施方案中,所述的步骤(3)中,所述的高低交替变换方式里,高偏压可为-200v~-1000v,又可为-300v。

130.在某一实施方案中,所述的步骤(3)中,所述的高低交替变换方式里,变换频率可为5次~50次,又可为5次。

131.在某一实施方案中,所述的步骤(3)中,所述的气相沉积的沉积温度可为50℃~600℃,又可为100℃~500℃,还可为300℃~500℃。

132.在某一实施方案中,所述的步骤(3)中,所述的气相沉积的沉积气压可为0.01pa~10pa,又可为0.01pa~1pa,还可为0.08pa、0.1pa或0.5pa。

133.在某一实施方案中,所述的步骤(3)中,所述的气相沉积的沉积时间可为1min~300min,优选1min~100min。

134.在某一实施方案中,所述的步骤(3)中,所述的涂层c可通过真空磁控溅射沉积获得,所述的磁控溅射的温度为500℃,所述的磁控溅射的气压为0.1pa。

135.在某一实施方案中,所述的步骤(3)中,所述的涂层c可由类石墨碳和cr组成,所述的cr掺杂于所述的类石墨碳中,类石墨碳和cr的比例为10:1,所述的涂层c的厚度可为100nm,所述的涂层c可通过真空磁控溅射沉积获得,所述的磁控溅射的温度为500℃,所述的磁控溅射的气压为0.1pa。

136.在某一实施方案中,所述的步骤(4)中,所述的热处理可在ar、he、n2和h2中的一种或多种的气氛中进行,又可在98%n2和2%h2的气氛中进行。

137.在某一实施方案中,所述的步骤(4)中,所述的热处理的温度可为200℃~700℃,又可为400℃。

138.在某一实施方案中,所述的步骤(4)中,所述的热处理的气压可为0.01pa~100pa,又可为0.01pa~10pa,还可为0.02pa。

139.在某一实施方案中,所述的步骤(4)中,所述的热处理的时间可为1min~100min,又可为5min~50min,还可为5min~10min。

140.在某一实施方案中,所述的步骤(4)中,所述的热处理在98%n2和2%h2的气氛中进行,所述的热处理的温度400℃,所述的热处理的时间10min。

141.在某一实施方案中,所述的步骤(1)中,所述的金属基体可为经过清洗的基体,所述的清洗用于除去所述的金属基体表面的杂质和氧化膜。

142.在某一实施方案中,所述的步骤(1)中,所述的清洗可在在真空环境中进行。

143.在某一实施方案中,所述的步骤(1)中,所述的清洗可为离子源清洗、射频清洗或自偏压清洗。

144.在某一实施方案中,所述的步骤(1)中,所述的离子源清洗可为等离子体清洗。

145.在某一实施方案中,所述的步骤(1)中,在所述的清洗之前,还可进行预清洗。所述的预清洗可为使用去离子水和乙醇超声清洗。

146.在某一实施方案中,所述的步骤(1)中,所述的清洗的温度可为50℃~500℃,又可为100℃~300℃,还可为100℃~200℃。

147.在某一实施方案中,所述的步骤(1)中,所述的清洗的时间可为10min~60min,又

可为10min~30min,还可为30min。

148.本发明还提供了一种含涂层的金属双极板,其按照上述的含涂层的金属双极板的制备方法制得。

149.本发明还提供了一种质子交换膜燃料电池,其特征在于,其包含上述的含涂层的金属双极板。

150.在不违背本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

151.本发明所用试剂和原料均市售可得。

152.本发明的积极进步效果在于:所述的涂层a用于改善涂层的腐蚀性能和成形性能;所述的涂层b用于提高涂层之间的结合力;所述的涂层c通过偏压工艺参数优化以及元素掺杂,用于优化涂层的导电性能;通过热处理工艺提高涂层整体与基体的结合强度和致密性,从而大幅提升涂层在模拟燃料电池环境下的性能。本发明对高性能耐蚀涂层的制备工艺进行了整体优化,在满足性能要求的同时,大大降低了工艺的复杂性,简化了涂层制备过程。

附图说明

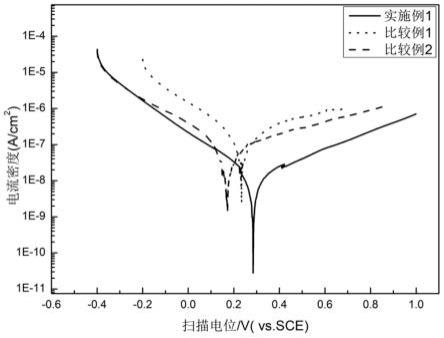

153.图1为实施例1、比较例1、比较例2在0.5mol/l的硫酸溶液中的动电位扫描曲线。

154.图2为实施例1、比较例1、比较例2在1.5mpa下的腐蚀前后的界面接触电阻。

具体实施方式

155.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

156.实施例1

157.一种含涂层的金属双极板,首先在金属双极板基材上沉积ti金属层,然后沉积金属碳化物tic与金属cr混合状的耐蚀过渡层,接着在最外层沉积导电非晶态碳涂层,最后将带有涂层的金属基体进行气氛保护热处理;采用以下具体工艺制备:

158.(1)预先将金属双极板基材依次放入去离子水和乙醇超声清洗装置中,除去产品表面灰尘、杂质、油污等污染物,提高样品表面清洁度,然后在真空烘箱中烘干等待装入镀膜腔体中;

159.(2)将清洗好的金属双极板基材放入真空镀膜腔体中进行等离子体清洗,除去样品表面氧化层和吸附气体,增强涂层结合力;清洗温度为100℃~200℃;清洗时间为30min;

160.(3)采用真空磁控溅射法,在清理干净的金属双极板基材表面沉积ti金属层,沉积温度300℃,沉积气压0.08pa,ti金属层的厚度为50nm,ti靶沉积电流6a,偏压-90v,沉积时间10min;

161.(4)采用反应溅射镀膜方法,在ti金属层的上表面交替沉积,形成金属碳化物tic与金属cr混合状的耐蚀过渡层,金属cr与金属碳化物tic的混合比例为1:5,沉积温度300℃,沉积气压0.5pa,沉积涂层厚度100nm,ti靶电流从6a线性降为0a,c靶电流从0a线性增加至7a,cr靶电流1a,沉积时间20min,偏压-90v;

162.(5)采用真空磁控溅射法,在耐蚀过渡层表面沉积非金属碳层,形成导电非晶态碳

涂层,在非晶态碳层中掺杂金属cr,金属cr与c的比例为1:10,沉积温度500℃,沉积气压0.1pa,偏压采用-60v和-300v交替进行5次,碳靶电流0.6a,非晶态碳层的厚度为100nm。

163.(6)采用气氛保护热处理工艺,对带有涂层的金属基体进行热处理,保护气氛为98%n2和2%h2,热处理温度400℃,保温时间10min,腔体压力0.02pa。

164.比较例1

165.除采用传统磁控溅射方法制备非晶碳涂层外,其余参数均与实施例1相同。

166.比较例2

167.除采用等离子体渗碳方法沉积耐蚀层外,其余参数均与实施例1相同。

168.效果测试例

169.实施例1、比较例1和比较例2在0.5mol/l的硫酸溶液中的动电位扫描曲线如图1所示,从中可以看出实施例1的自腐蚀电位为289mv,高于比较例1的247mv和比较例2的173mv的自腐蚀电位,且在燃料电池的正常工作电位条件下,实施例1可以维持极低的腐蚀速率,实施例1的腐蚀电流密度为2.67*e-8a/cm2,低于比较例1的1.38*e-7a/cm2和比较例2的8.24*e-8a/cm2。

170.实施例1、比较例1和比较例2在1.5mpa下的腐蚀前后的界面接触电阻如图2所示,从中可以看出实施例1在1.2v下极化1小时前后的界面接触电阻均小于比较例1和比较例2。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1