一种密封电池铅极柱端子及其制作方法与流程

1.本发明涉及蓄电池的极柱制造技术领域,具体涉及一种密封电池铅极柱端子及其制作方法。

背景技术:

2.目前,密封铅酸蓄电池铅极柱端子的制作方法,是将热熔铅液注入金属模具内,使热熔铅液充入模腔,热熔铅液在模腔内冷却凝固后,打开模具,取出铸件,即成铅极柱端子。由于热熔铅在冷却凝固时,铸件体积减小发生收缩,收缩是铅极柱端子铸造时不可避免的物理现象,收缩使铅极柱端子内产生缩孔、疏松、应力、裂纹变形等。存在缩孔、疏松、应力、裂纹变形的铅极柱端子生产电池后,在使用过程中,电池内硫酸电解液会对缩孔、疏松、裂纹的铅极柱端子造成晶间腐蚀,使电池极柱端子发生腐蚀断裂而影响电池的使用。

技术实现要素:

3.本发明解决的目的是为了克服现有技术的不足,提供一种密封电池铅极柱端子及其制作方法。

4.本发明是通过以下技术方案予以实现的:一种密封电池铅极柱端子,包括铜芯柱、铅柱本体,所述铜芯柱铸造在铅柱本体的中心,且所述铜芯柱位于铅柱本体的中上部,所述铜芯柱的顶端向上延伸到铅柱本体的顶端外部。

5.进一步的,所述铜芯柱的顶端与铅柱本体的顶端表面平齐。

6.进一步的,所述铜芯柱的上端设有螺纹孔。

7.进一步的,所述铜芯柱的下部外侧设有若干第一连接槽。

8.进一步的,所述铜芯柱由铜芯部、连接部构成,所述铜芯部位于连接部的上端,且铜芯部的底端与连接部的顶端相连。所述铅柱本体由三部分组成,分别为第一铅柱体、第二铅柱体、第三铅柱体,所述第一铅柱体位于铅柱本体的上部,所述第一铅柱体包裹在铜芯柱的铜芯部的四周,所述第二铅柱体的顶端与第一铅柱体的底端相连,所述第二铅柱体的底端与第三铅柱体的顶端相连,所述第二铅柱体包裹在铜芯柱的连接部的四周,所述第三铅柱体位于第二铅柱体的下方。

9.进一步的,所述铜芯柱的连接部的底端设有向上凹陷的连接孔。

10.进一步的,所述第二铅柱体的外周设有若干第二连接槽;所述第三铅柱体的中心设有中心通孔,所述中心通孔与连接部底端的连接孔相连通。

11.一种密封电池铅极柱端子的制作方法,包括以下步骤:s1、按铜芯柱的外形制作铜芯模具,将纯铜加热熔化成铜液,将铜液浇铸到铜芯模具内,冷却至室温,得到铜芯柱;s2、在铜芯柱的两端分别加工出螺纹孔、连接孔;s3、制作第一端子模具,所述第一端子模具的中心设有上端开口、下端封闭的第一

浇铸腔,所述第一浇铸腔的形状与铅极柱端子的外形相适配,所述第一浇铸腔的高度与铅极柱端子的高度相同;同时制作第二端子模具,第二端子模具的中心设有高度为3-8mm的第二浇铸腔,所述第二浇铸腔的形状与第三铅柱体的外形相适配;所述第二端子模具安装在第一端子模具的顶部;s4、将铜芯柱倒置放入到第一端子模具的第一浇铸腔的底部中心,使铜芯柱内的螺纹孔朝下且位于第一浇铸腔的底面中心;按照第三铅柱体内的中心通孔的形状制作芯模,然后将芯模插入到铜芯柱的连接孔内;s5、按照8%-10%cu、2%-90%pb的配比熔化配制第一铜铅合金液,按照3%-5%cu、95%-97%pb的配比熔化配制第二铜铅合金液;将纯铅加热熔化成纯铅液,备用;s6、将第一铜铅合金液注入到第一端子模具的第一浇铸腔内,根据设定的浇铸质量或刻度控制第一铜铅合金液的浇铸高度,使第一铜铅合金液包围在铜芯柱的铜芯部的外部,形成第一铅柱体;然后将第二铜铅合金液注入到第一端子模具的第一浇铸腔内,根据设定的浇铸质量或刻度控制第二铜铅合金液的浇铸高度,使第二铜铅合金液包围在铜芯柱的连接部的外部,形成第二铅柱体;s7、将纯铅液注入到第一端子模具的第一浇铸腔内,根据设定的浇铸质量或刻度控制纯铅液的浇铸高度,使纯铅液的上表面与第一端子模具的第一浇铸腔的顶部平齐,完成第一次纯铅浇铸;s8、冷却2-8分钟,将芯模拔出,得到芯模孔,然后将纯铅液注入到第二端子模具的第二浇铸腔内,进行第二次纯铅浇铸,使第二次浇铸的纯铅液沿芯模孔注入到铜芯柱的连接孔内,当第二次浇铸的纯铅液的上表面与第二端子模具的第二浇铸腔的顶部平齐时,停止浇铸;s9、进行第二冷却,当第二次浇铸的纯铅液凝固成型时,拆除第二端子模具,用冲压设备对第二次浇铸的凝固成型的纯铅部分进行冲压,将第二次浇铸的纯铅部分全部压缩到第一端子模具的第一浇铸腔内,使第二次浇铸的纯铅部分与第一端子模具的第一浇铸腔的顶部平齐;停止冲压,打开第一端子模具,得到铅极柱端子。

12.优选的,步骤s2中,所述连接孔为球形孔或鼓形孔。

13.优选的,步骤s5中,按照9%cu、91%pb的配比配制第一铜铅合金,并将第一铜铅合金加热熔化成第一铜铅合金液;按照4%cu、96%pb的配比配制第二铜铅合金,并将第二铜铅合金加热熔化成第二铜铅合金液。

14.本发明具有以下技术效果:(1)本发明通过多次分步浇铸,使第一铜铅合金液包围在铜芯柱的铜芯部的外部,形成第一铅柱体;第二铜铅合金液包围在铜芯柱的连接部的外部,形成第二铅柱体;由于第一铅柱体、第二铅柱体中均含有铜质成份,使第一铅柱体、第二铅柱体在浇铸及后续的冲压过程中能更好地与铜芯部、连接部结合,形成更高的熔合力和结合力。

15.(2)本发明将纯铅浇铸分两次浇铸、两次冷却,第一次纯铅浇铸形成第三铅柱体的基本形状,第二次纯铅液浇铸时,被注入到铜芯柱的连接孔、芯模孔以及第二端子模具的第二浇铸腔内,凝固形成上部为圆盘状、下部为柱状结构的螺钉形状;当冲压设备对螺钉形状的结构施加冲击压力时,使柱状结构的纯铅部分充紧铜芯柱的连接孔,纯铅向连接孔的内壁四周膨胀,进一步提高铜芯柱、铅柱本体的结合性能。

16.(3)本发明在铸造铅极柱端子冷却凝固后,用冲压设备进行冲压,通过冲压的方式对铅极柱端子进行挤压,达到消除铸造铅极柱端子冷却凝固时的缩孔、疏松、应力、裂纹变形,使铅更加的致密结合,防止电池在使用过程中导电不良、腐蚀断裂,从而保障和提高电池的使用寿命和可靠性。

附图说明

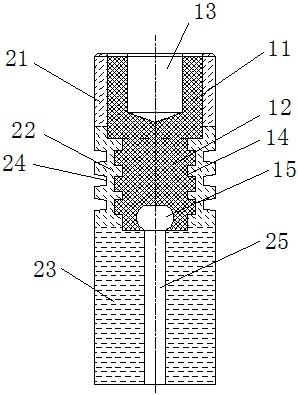

17.图1是本发明一种密封电池铅极柱端子的外形示意图;图2是本发明一种密封电池铅极柱端子的剖视图;图3是本发明在模具中的浇铸示意图。

18.附图中:1—铜芯柱,11—铜芯部,12—连接部,13—螺纹孔,14—第一连接槽,15—连接孔,2—铅柱本体,21—第一铅柱体,22—第二铅柱体,23—第三铅柱体,24—第二连接槽,25—中心通孔,3—第一端子模具,4—第一浇铸腔,5—第二端子模具,6—第二浇铸腔。

具体实施方式

19.下面结合具体实施方式对本发明作进一步的说明。其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

20.如图1、图2、图3所示,一种密封电池铅极柱端子,包括铜芯柱1、铅柱本体2,所述铜芯柱1铸造在铅柱本体2的中心,且所述铜芯柱1位于铅柱本体2的中上部,所述铜芯柱1的顶端向上延伸到铅柱本体2的顶端外部。

21.所述铜芯柱1的顶端与铅柱本体2的顶端表面平齐,所述铜芯柱1的上端通过机加工的方式加工有螺纹孔13,所述螺纹孔13用于铜芯柱1与外部铜排的螺栓连接。所述铜芯柱1的下部外侧通过机加工或铸造的方法设有若干第一连接槽14,所述第一连接槽14由多个凹凸不平的沟槽连接而成,如矩形槽或弧形槽;所述第一连接槽14用于与外周的铅柱本体2形成迷宫式密封连接,增强铜芯柱1与铅柱本体2的连接可靠性。

22.所述铜芯柱1由铜芯部11、连接部12构成,所述铜芯部11位于连接部12的上端,且铜芯部11的底端与连接部12的顶端是连为一体的。所述铅柱本体2由三部分组成,分别为第一铅柱体21、第二铅柱体22、第三铅柱体23,所述第一铅柱体21位于铅柱本体2的上部,所述第一铅柱体21包裹在铜芯柱1的铜芯部11的四周,所述第二铅柱体22的顶端与第一铅柱体21的底端相连,所述第二铅柱体22的底端与第三铅柱体23的顶端相连,所述第二铅柱体22包裹在铜芯柱1的连接部12的四周,所述第三铅柱体23位于第二铅柱体22的下方。所述第一铅柱体21、第二铅柱体22、第三铅柱体23分别采用第一铜铅合金、第二铜铅合金、纯铅材料制作而成,所述第一铜铅合金包含8%-10%cu、2%-90%pb(质量百分数),所述第一铜铅合金包含3%-5%cu、95%-97%pb(质量百分数)。

23.作为优选,所述铜芯柱1的连接部12的底端通过机加工的方法加工有向上凹陷的连接孔15,所述第三铅柱体23的中心设有中心通孔25,所述中心通孔25与连接部12底端的连接孔15相连通。所述连接孔15为球形孔或鼓形孔,所述中心通孔25为圆柱形通孔,所述中

心通孔25、连接孔15内填充有纯铅。所述第二铅柱体22的外周设有若干第二连接槽24,所述第二连接槽24也是由由多个凹凸不平的沟槽连接而成的,如矩形槽或弧形槽;所述第二连接槽24用于铅极柱端子与电池塑壳整体注塑形成迷宫式密封连接,增强铅极柱端子与电池塑壳的连接可靠性。

24.如图2、图3所示,上述一种密封电池铅极柱端子的制作方法,包括以下步骤:s1、按铜芯柱1的外形制作铜芯模具,将纯铜在1000-1110℃温度下熔化成铜液,将铜液浇铸到铜芯模具内,冷却至室温,得到铜芯柱1;s2、在铜芯柱1的上下两端通过机加工方法分别加工出螺纹孔13、连接孔15;所述连接孔15为球形孔或鼓形孔。

25.s3、制作第一端子模具3,所述第一端子模具3的中心设有上端开口、下端封闭的第一浇铸腔4,所述第一浇铸腔4的形状与铅极柱端子的外形相适配,所述第一浇铸腔4的高度与铅极柱端子的高度相同;同时制作第二端子模具5,第二端子模具5的中心设有高度为3-8mm上下贯穿的第二浇铸腔6,所述第二浇铸腔6的形状与第三铅柱体23的外形相适配;所述第二端子模具5通过销钉连接、螺纹连接或焊接的方式安装在第一端子模具3的顶部。

26.s4、将铜芯柱1倒置放入到第一端子模具3的第一浇铸腔4的底部中心,使铜芯柱1内的螺纹孔13朝下且位于第一浇铸腔4的底面中心。然后按照第三铅柱体23内的中心通孔25的形状制作芯模,所述芯模采用不锈钢或碳钢材料制作,所述芯模的形状与中心通孔25相适配,然后将芯模插入到铜芯柱1的连接孔15内;s5、按照8%-10%cu、2%-90%pb的配比熔化配制第一铜铅合金液,第一铜铅合金的熔化温度为700-870℃;按照3%-5%cu、95%-97%pb的配比熔化配制第二铜铅合金液,第二铜铅合金的熔化温度为500-680℃;将纯铅在370-390℃温度下熔化成纯铅液,备用;作为优选,按照9%cu、91%pb的配比配制第一铜铅合金;按照4%cu、96%pb的配比配制第二铜铅合金。

27.s6、将第一铜铅合金液注入到第一端子模具3的第一浇铸腔4内,根据设定的浇铸质量或刻度控制第一铜铅合金液的浇铸高度,使第一铜铅合金液包围在铜芯柱1的铜芯部11的外部,形成第一铅柱体21;然后将第二铜铅合金液注入到第一端子模具3的第一浇铸腔4内,根据设定的浇铸质量或刻度控制第二铜铅合金液的浇铸高度,使第二铜铅合金液包围在铜芯柱1的连接部12的外部,形成第二铅柱体22;s7、将纯铅液注入到第一端子模具3的第一浇铸腔4内,根据设定的浇铸质量或刻度控制纯铅液的浇铸高度,使纯铅液的上表面与第一端子模具3的第一浇铸腔4的顶部平齐,完成第一次纯铅浇铸;s8、冷却2-8分钟,将芯模拔出,得到芯模孔,然后将纯铅液注入到第二端子模具5的第二浇铸腔6内,进行第二次纯铅浇铸,使第二次浇铸的纯铅液沿芯模孔注入到铜芯柱1的连接孔15内,当第二次浇铸的纯铅液的上表面与第二端子模具5的第二浇铸腔6的顶部平齐时,停止浇铸;s9、进行第二冷却,当第二次浇铸的纯铅液凝固成型时,拆除第二端子模具5,用冲压设备对第二次浇铸的凝固成型的纯铅部分进行冲压,将第二次浇铸的纯铅部分全部压缩到第一端子模具3的第一浇铸腔4内,使第二次浇铸的纯铅部分与第一端子模具3的第一浇铸腔4的顶部平齐;停止冲压,打开第一端子模具3,得到铅极柱端子。

28.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,都应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1