一种铅酸电池生产用梳齿模的制作方法

1.本发明涉及铅酸电池生产用梳齿模结构技术领域,尤其涉及一种铅酸电池生产用梳齿模。

背景技术:

2.在铅酸电池加工生产的方法中,有一种是直接采用铅丝以固体的状态置于极耳上进行加热形成汇流排的方式,由于这种方式不需要采用铅锅大量的加热铅液,极大的节约了能源,同时,能避免铅锅加热铅液产生铅烟对环境进行污染的问题,并且,铅丝以固体方式进行加热成型汇流排,可以对用铅量进行计算,使得用铅量得到控制,可以对用铅量进行很好的控制,大大的降低生产成本,因此这种方式得到极大的推广。

3.而这种方式就必须使用到对铅酸电池的极耳进行梳理定位的梳齿模,但是现有的梳齿模,存在以下的诸多问题:1、梳齿模极易被氩弧焊枪的电弧击穿,导致十分的不耐用;2、梳齿部形成的汇流排槽冷却效果差;3、梳齿部形成的汇流排槽铸造出的汇流排极易出现断流、缩短,长度不达标的情况。

4.因此,亟需一种能解决诸多技术问题的梳齿模。

5.申请人于2021年11月24日申请的专利申请号为cn202111404195.2 的中国专利中公开了一种铅酸蓄电池自动焊接系统及焊接方法,就公开了一种梳齿模,该梳齿模就存在上述的技术问题。

技术实现要素:

6.针对以上问题,本发明提供了一种铅酸电池生产用梳齿模,通过将梳齿板上的梳齿部的材质修改为钨铜合金,利用钨铜合金的抗电流击穿、耐高温、易散热及不易与铅液黏连的效果,解决现有的梳齿模极易被氩弧焊枪的电弧击穿的技术问题。

7.为实现上述目的,本发明提供如下技术方案:一种铅酸电池生产用梳齿模,包括:梳齿板及整形板;所述梳齿板上的梳齿部与所述整形板抵靠形成用于铸焊铅酸电池的汇流排槽,所述梳齿部通过凸起设置的隔断块将汇流排槽划分为短汇流排槽及长汇流排槽,所述长汇流排槽内正对负极板处的所述梳齿部上方凸出有防断流凸起。

8.作为改进,所述梳齿板(1)的梳齿部(11)由钨铜合金制造,该钨铜合金的钨铜比例为8:2~5:5.作为改进,所述梳齿部包括若干排列的呈齿状设置的梳齿,该梳齿由尖齿状的导向部及位于梳齿根部的梳理部组成,所述梳理部的深度l1与对应的极耳宽度d1之间的关系满足:l1=d1-b,b为0.1~0.4mm,相邻所述梳理部之间的宽度d2与对应的极耳厚度d3之间的

关系满足:d2=d3+c,c为0.1~0.3mm。

9.作为改进,所述梳齿部呈弯折倾斜向下设置,该梳齿部倾斜角度为0~15

°

,且该梳齿部的厚度为2~5mm。

10.作为改进,所述梳齿部的下端部呈镂空设置。

11.作为改进,所述梳齿部上正对所述隔断块设置的梳齿的齿状尖角的夹角大于其余所述梳齿的齿状尖角的夹角,且所述梳齿部两端部边沿与相邻的梳齿之间呈敞口设置。

12.作为改进,位于所述梳齿部末端位置处的所述隔断块高度较其余位置处的所述隔断块的高度,向上凸起1~3mm,且凸起的部位呈朝向所述梳齿部倾斜设置。

13.作为改进,所述梳齿板包括呈分体设置的梳型板与安装连接板,所述梳型板上设置有所述梳齿部。

14.作为改进,所述梳型板上沿所述梳齿部设置有贯穿的冷却流道,该冷却流道靠近所述梳齿部设置。

15.作为改进,所述梳型板上开设有用于安装隔断块及极柱端子的隔断嵌入槽及端子定位槽,所述梳型板与所述安装连接板安装连接时,所述安装连接板压紧隔断块设置。

16.作为改进,所述梳齿板上设置有用于与所述整形板抵靠进行定位的定位台阶。

17.本发明的有益效果在于:(1)本发明通过通过将梳齿板上的梳齿部的材质修改为钨铜合金,利用钨铜合金的抗电流击穿、耐高温、易散热及不易与铅液黏连的效果,解决现有的梳齿模极易被氩弧焊枪的电弧击穿的技术问题;(2)本发明通过将对梳理部的宽度、深度与对应极板的厚度与宽度进行调整,使得梳理部与极板卡合时,不会出现松动的间歇,也不会出现漏铅;(3)本发明通过将梳齿部设置为弯折倾斜朝下的,使得梳齿部卡住极板极耳的根部位置,由于极板的制造工艺,极板极耳越靠近根部位置的尺寸越精确;(4)本发明通过将梳齿部下端部设置为镂空的,使得梳齿不容易出现卡铅灰、铅膏、铅渣等;(5)本发明通过在长汇流排槽内设置向汇流排槽内凸起的防断流凸起,缩小对应负极板的汇流排槽的宽度,使得铅液在长汇流排槽内能更加的充盈,保证成型的汇流排不会出现断流;(6)本发明通过将正对隔断块设置的梳齿的齿状尖角的夹角大于其余梳齿的齿状尖角的夹角,且梳齿部两端部边沿与相邻的梳齿之间呈敞口设置,使得每条汇流排覆盖的极耳的最侧边位置的极耳向内靠拢,保证不会出现缺焊、漏焊的情况出现;(7)本发明通过将位于梳齿部末端位置处的隔断块高度较其余位置处的隔断块的高度,向上凸起1~3mm,且凸起的部位呈朝向梳齿部倾斜设置,使得汇流排槽内的铅液不会向两端部外侧溢流,保证汇流排的成型效果;(8)本发明通过将梳齿板分体设置成梳型板与安装连接板,梳型板采用钨铜合金制造,大大的降低制造成本,同时,使得梳型板上的冷却流道更加的接近梳齿部,大大的提高了梳齿部上铅液的冷却成型效果。

18.综上所述,本发明具有防电弧击穿经久耐用,冷却成型效果好等优点,尤其适用于铅酸电池加工生产技术领域。

附图说明

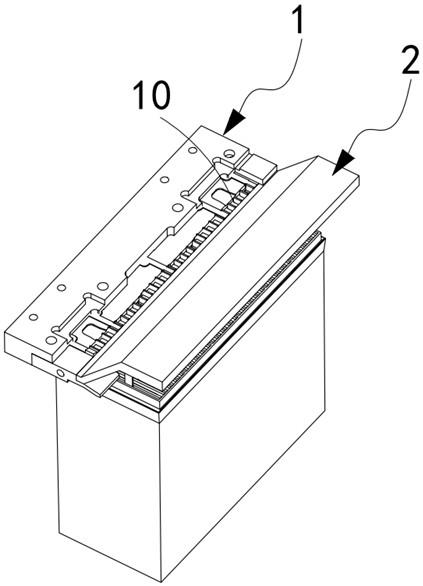

19.图1为本发明实施例一立体结构示意图一;图2为本发明实施例一立体结构示意图二;图3为本发明梳齿板立体结构示意图;图4为本发明梳齿板俯视结构示意图;图5为图4中a处结构放大示意图;图6为本发明梳齿板俯侧视结构示意图;图7为本发明实施例二立体结构示意图;图8为本发明实施例二俯视结构示意图;图9为图8中b处结构放大示意图;图10 为本发明实施例三梳型板立体结构示意图;图11为本发明实施例三梳型板局部结构示意图。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

22.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

23.实施例1:如图1至图6所示,一种铅酸电池生产用梳齿模,包括:梳齿板1及整形板2;所述梳齿板1上的梳齿部11与所述整形板2抵靠形成用于铸焊铅酸电池的汇流排槽10,所述梳齿板1上设置有用于与所述整形板2抵靠进行定位的定位台阶;所述梳齿板1的梳齿部11由钨铜合金制造,该钨铜合金的钨铜比例为8:2~5:5。

24.进一步的,所述梳齿部11包括若干排列的呈齿状设置的梳齿110,该梳齿110由尖齿状的导向部1101及位于梳齿110根部的梳理部1102组成,所述梳理部1102的深度l1与对应的极耳宽度d1之间的关系满足:l1=d1-b,b为0.1~0.4mm,相邻所述梳理部1102之间的宽度d2与对应的极耳厚度d3之间的关系满足:d2=d3+c,c为0.1~0.3mm。

25.更进一步的,所述梳齿部11呈弯折倾斜向下设置,该梳齿部11倾斜角度为0~15

°

,且该梳齿部11的厚度为2~5mm。

26.优选的,所述梳齿部11的下端部呈镂空设置。

27.需要说明的是,本技术中的梳齿板1的梳齿部11的材质为钨铜合金,钨铜合金具有抗电流击穿、耐高温、散热性能好及不与铅液粘连的特性,使得本技术中的梳齿板11更加的耐用,对汇流排的成型效果也会更加优越,不会因高温、散热难及粘连等问题导致汇流排成型效果不佳。

28.进一步说明的是,本技术中为了提高梳齿部11与极耳之间的配合精度,避免出现铅液泄露的情况,本技术优选采用梳齿部11上用于与极耳宽度配合的梳理部1102的深度经过设置,使得梳理部1102的深度比极耳宽度小0.1~0.4mm,并且由于正、负极耳的宽度相差1mm,梳理部1102也会针对正、负极耳进行修改,而将梳理部1102的深度设置为小于极耳宽度,是因为极耳宽度存在负误差,导致个别极耳的宽度会小于设计尺寸,导致漏铅,而本技术之间将梳理部1102的深度设置为极耳宽度的下限,由于极耳的材质是铅合金,质地软,可以进行挤压。

29.此外,本技术相邻所述梳理部1102之间的宽度设置为比卡合的极耳的厚度略大0.1~0.3mm,使得极耳可以轻松的插入到梳理部1102之间的同时,又可以保证铅液不会从间隙泄露。

30.更为值得强调的是,本技术中的梳齿部1102是弯折倾斜向下设置,使得梳齿110尽可能的去与极耳的根部去卡合,而这是因为极耳越靠近根部的其尺寸是越准确,越接近设计尺寸的,并且,梳齿110的下端部是呈镂空设置的,梳齿110的下端部不会与极板的板身出现碰撞,可以有效的避免梳齿部与极耳之间出现卡铅灰、铅膏和铅渣等。

31.为了使得氩弧焊枪的电弧能作用于铅丝上加热形成铅液,本技术还在梳齿板上安装引弧板6,利用引弧板将氩弧焊枪的电弧引导至铅丝上。

32.实施例2:图7为本发明一种铅酸电池生产用梳齿模的实施例二的一种结构示意图;如图7所示,其中与实施例一中相同或相应的部件采用与实施例一相应的附图标记,为简便起见,下文仅描述与实施例一的区别点。该实施例二与图1所示的实施例一的不同之处在于:如图7至9所示,所述梳齿部11通过凸起设置的隔断块5将汇流排槽10划分为短汇流排槽101及长汇流排槽102,所述长汇流排槽102内正对负极板处的所述梳齿部11上方凸出有防断流凸起111。

33.作为优选的,所述梳齿部11上正对所述隔断块5设置的梳齿110的齿状尖角的夹角大于其余所述梳齿110的齿状尖角的夹角,且所述梳齿部11两端部边沿与相邻的梳齿110之间呈敞口设置。

34.更进一步的,位于所述梳齿部11末端位置处的所述隔断块5高度较其余位置处的所述隔断块5的高度,向上凸起1~3mm,且凸起的部位呈朝向所述梳齿部11倾斜设置。

35.需要说明的是,梳齿部11与整形板2相互抵触配合,形成的汇流排槽10,通过隔断块5将汇流排槽10划分为短汇流排槽101和长汇流排槽102,而隔断块5刚好就是阻断成型汇流排连接的位置,而在汇流排成型过程中,位于对应汇流排两端部位置处的极耳极易出现漏焊、虚焊的情况,因此,在实际生产加工过程中,多是采用人工将这两端部位置处的极耳向中间折弯靠拢,而本技术中,将正对所述隔断块5设置的梳齿110的齿状尖角的夹角加大设置,配合将梳齿部11两端部边沿与相邻的梳齿110之间呈敞口设置,也是将边沿的斜角加

大,使得对应的极耳可以向中间收拢,而在收拢的同时,也不会与其他的极耳黏连。

36.此外,本技术中,梳齿部11末端位置处,此处的末端位置,是指沿铅丝加热热熔方向的末端,该末端位置处隔断块5的高度会高于其余的隔断块,会将铅液保留在汇流排槽102内。

37.实施例3:图10为本发明一种铅酸电池生产用梳齿模的实施例三的一种结构示意图;如图10所示,其中与实施例一中相同或相应的部件采用与实施例一相应的附图标记,为简便起见,下文仅描述与实施例一的区别点。该实施例三与图1所示的实施例一的不同之处在于:如图6、图10至图11所示,所述梳齿板1包括呈分体设置的梳型板3与安装连接板4,所述梳型板3上设置有所述梳齿部11。

38.进一步的,所述梳型板3上沿所述梳齿部11设置有贯穿的冷却流道31,该冷却流道31靠近所述梳齿部11设置。

39.更进一步的,所述梳型板3上开设有用于安装隔断块及极柱端子的隔断嵌入槽32及端子定位槽33,所述梳型板3与所述安装连接板4安装连接时,所述安装连接板4压紧隔断块设置。

40.需要说明的是,将梳齿板1进行分体设置,使得设置有梳齿部11的梳型板3采用钨铜合金,而安装连接板4则采用普通的散热较好的金属材料制造即可,可以有效的降低成本,钨铜合金的价格高,并且,分体设置,隔断块在嵌设到嵌入槽32内后,可以不用通过螺丝进行锁定,而是利用安装连接板4压紧,可以使得冷却流道31的设置更加的靠近梳齿部11,对梳齿部11提高更换的冷却效果,冷却流道31内流通有冷却介质。

41.此外,需要强调的是,由于本技术梳齿部采用了钨铜合金,其加工方式也出现了相应的改变,该梳型板的加工步骤如下:1、将钨铜合金通过慢走丝加工,加工出梳型板的截面形状;2、钻孔,通过电火花加工出梳型板上的梳齿部;3、利用数控加工,将梳型板上的嵌入槽与端子定位槽加工出来;4、钻孔,形成用于上装安装连接板的螺纹孔;5、最后进行打磨处理及表面处理。

42.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1