多导通弹性电极及其连接方法与流程

1.本发明涉及一种多导通弹性电极及其连接方法。

背景技术:

2.用于神经刺激的弹性电极已普遍应用于各类疾病的治疗。此类电极需要通过手术埋入患者体内不同的部位,比如脊柱。因为需要适应人体各部分动态变化带来的形变,此类电极对柔韧度要求很高。目前普遍应用的植入电极制备方法及植入电极与信号接收板的连接方法主要为灌注法。此方法先通过使用物理方法使导线与电极环进行焊接,再对电极环内进行灌胶从而得到一个电极。之后重复进行上述步骤并直接物理对接来制出一根含多个电极的刺激电极。这种方法比较繁琐并且制作出来的产品柔韧度不够,因而在植入后对人体的适应性较差。同时,植入电极与信号接收板的连接在电极整体变形后容易出现内部导线断裂、短路等一系列问题。

3.上述对背景技术的陈述仅是为了方便对本发明技术方案(使用的技术手段、解决的技术问题以及产生的技术效果等方面)的深入理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

技术实现要素:

4.本发明的目的是提供一种多导通弹性电极及其与信号接收板的连接方法。所述多导通弹性电极与信号接收板的连接端为一体成型且柔韧度好,在植入人体后对人体的适应性较好。所述多导通弹性电极与信号接收板的连接方法与传统方法相比更简洁。此连接方法降低了导线因互相接触而导致的短路风险和导线因不期望的移动而脱离连接的风险,加强了导线连接的强度及导通性。

5.本发明涉及一种多导通弹性电极的连接方法,所述方法包括如下步骤:a)提供管体和信号接收板,所述管体内含2n+1个沿所述管体的轴向方向延伸的管腔,其中一个中心管腔位于所述管体的轴心位置,其余2n个外周管腔环绕所述中心管腔分布,2n个外周管腔分别含2n根导线,信号接收板的上表面含一排2n个焊盘,n为大于或等于1且小于或等于8的整数;b)将2n根导线的近侧端按预定顺序分别交替地电连接在2n个焊盘上;c)提供填料管、内单腔管和芯轴;d)穿过管体的中心管腔、填料管和内单腔管插入芯轴,使得填料管介于管体和内单腔管之间,信号接收板位于内单腔管外表面;e)用外单腔管包裹住管体的至少一部分、介于管体与信号接收板之间的2n根导线、填料管、信号接收板及内单腔管;f)固定外单腔管。

6.在一个实施方案中,步骤b)进一步包括如下步骤:b1)按照管体的第一周向方向和第二周向方向,将2n个外周管腔内的2n根导线编号为n根奇数导线和n根偶数导线;b2)按照信号接收板的远侧端至近侧端的顺序,将2n个焊盘编号为n个奇数焊盘和n个偶数焊盘;b3)将n根奇数导线分别电连接至n个奇数焊盘,使得除第1根导线外的n-1根奇数导线沿信号接收板的第一侧延伸;b4)将n根偶数导线分别电连接至n个偶数焊盘,使得n根偶数导线沿信

号接收板的第二侧延伸。

7.在另一个实施方案中,进行步骤d)使得2n条导线环绕填料管且填料管的轴心位置与管体的轴心位置和内单腔管的轴心位置同轴对齐。

8.在另一个实施方案中,进行步骤d)使得管体、填料管和内单腔管依次接触。

9.在另一个实施方案中,进行步骤e)使得信号接收板介于内单腔管和外单腔管之间。

10.在另一个实施方案中,步骤f)进一步包括如下步骤:f1)在外单腔管外部套上热缩管并加热;f2)剥离热缩管,抽出芯轴。

11.在另一个实施方案中,所述管体、填料管、内单腔管和外单腔管由选自热塑性弹性体、热塑性聚氨酯的材料制成,所述热缩管由全氟乙烯丙烯共聚物制成,所述芯轴由不锈钢材料或镍钛合金丝制成且芯轴表面涂覆有聚四氟乙烯。

12.在另一个实施方案中,填料管的横截面为多边形。

13.本发明的另一方面涉及一种多导通弹性电极,所述多导通弹性电极包括:管体,所述管体内含2n+1个沿所述管体的轴向方向延伸的管腔,其中一个中心管腔位于所述管体的轴心位置,其余2n个外周管腔环绕所述中心管腔分布,n为大于或等于1且小于或等于8的整数;信号接收板,所述信号接收板的上表面含一排2n个焊盘;2n根导线,所述2n根导线分别插入2n个外周管腔,2n根导线的近侧端按预定顺序分别交替地电连接在2n个焊盘上;填料管,所述填料管介于管体与内单腔管之间;内单腔管,所述信号接收板位于内单腔管的外表面上;外单腔管,所述外单腔管包裹住管体的至少一部分、介于管体与信号接收板之间的2n条导线、填料管、信号接收板及内单腔管;所述管体、填料管、内单腔管和外单腔管为热熔一体的。

14.在一个实施方案中,按照管体的第一周向方向和第二周向方向,2n个外周管腔内的2n根导线编号为n根奇数导线和n根偶数导线;按照信号接收板的远侧端至近侧端的顺序,2n个焊盘编号为n个奇数焊盘和n个偶数焊盘;n根奇数导线分别电连接至n个奇数焊盘,使得除第1根导线外的n-1根奇数导线沿信号接收板的第一侧延伸;n根偶数导线分别电连接至n个偶数焊盘,使得n根偶数导线沿信号接收板的第二侧延伸。

15.在另一个实施方案中,2n条导线环绕填料管且填料管的轴心位置与管体的轴心位置和内单腔管的轴心位置同轴对齐。

16.在另一个实施方案中,管体、填料管和内单腔管依次接触。

17.在另一个实施方案中,信号接收板介于内单腔管和外单腔管之间。

18.在另一个实施方案中,所述管体、填料管、内单腔管和外单腔管由选自热塑性弹性体、热塑性聚氨酯的材料制成。

19.在另一个实施方案中,多导通弹性电极设置有标志环,所述标志环相对于信号接收板更靠近多导通弹性电极的近侧端。

20.在另一个实施方案中,多导通弹性电极的远侧端形成为半球形。

21.在另一个实施方案中,多导通弹性电极的外侧设置有定位锚。

附图说明

22.图1显示了根据本发明的管体的剖视图;

23.图2a显示了根据本发明的信号接收板的立体图;

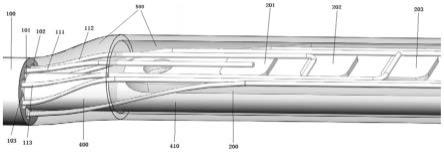

24.图2b显示了根据本发明的信号接收板的局部图;

25.图3显示了根据本发明的导线与信号接收板的连接示意图;

26.图4a显示了根据本发明的管体,导线,填料管,信号接收板及内单腔管的立体图;

27.图4b显示了根据本发明的填料管及导线的横截面图;

28.图5显示了根据本发明的多导通弹性电极的透视图。

29.附图标记列表:

30.100:管体

31.101:第一外周管腔

32.102:第二外周管腔

33.103:第三外周管腔

34.110:中心管腔

35.111:第一导线

36.112:第二导线

37.113:第三导线

38.200:信号接收板

39.201:第一焊盘

40.202:第二焊盘

41.203:第三焊盘

42.301:第一连接端

43.302:第二连接端

44.303:第三连接端

45.400:填料管

46.410:内单腔管

47.500:外单腔管。

具体实施方式

48.本发明的发明构思包括多个具体的实施方案,不同的实施方案各有技术上或应用上的侧重,不同的实施方案可以组合搭配,以满足不同的应用场景,解决不同的应用需求。因此,下述对具体实施方案的描述不应理解为对本发明意欲保护的技术方案的限定。

49.下文中,本发明的各种示例性实施方案将参考附图更具体地描述。

50.首先,为了更清楚地描述本发明的实施方案,要对“近侧端”和“远侧端”进行定义。

51.医师在面对患者手持工具或器械(例如镊子)进行通常的操作、并且工具或者器械(例如镊子)位于医师与患者之间时,靠近医师的一端称之为“近侧端”,而远离医师的一端(该端靠近患者)称之为“远侧端”。换而言之,例如医师手持针筒给患者打针时,针筒尾部(医师用拇指按压的部位)可以称之为“近侧端”,而针头的部分可以称之为“远侧端”。

52.上述对于“近侧端”和“远侧端”的定义仅是为了方便描述本发明的实施方案,而并不对本发明的结构进行限制。

53.表述“轴向方向”意指与管体轴线基本上平行的方向。

54.表述“周向方向”意指基本上同时垂直于轴向方向和管体横截面半径的方向,即围绕管体轴线的圆周方向。

55.表述“径向方向”意指沿着管体横截面半径的方向。

56.表述“第一周向方向”和“第二周向方向”意指管体的彼此相反的周向方向,例如沿着管体圆周的顺指针方向和逆时针方向。

57.表述“信号接收板的第一侧”和“信号接收板的第二侧”分别意指相对于信号接收板的纵向方向的一侧和另一侧。

58.本发明的多导通弹性电极与信号接收板的具体连接方法如下:

59.a)提供管体和信号接收板。所述管体内含2n+1个沿所述管体的轴向方向延伸的管腔,其中一个中心管腔位于所述管体的轴心位置,其余2n个外周管腔环绕所述中心管腔分布,2n个外周管腔分别含2n根导线。例如图1所示,管体100内含9个沿所述管体的轴向方向延伸的管腔,其中一个中心管腔110位于所述管体100的轴心位置,其余8个外周管腔环绕所述中心管腔110分布,8个外周管腔分别含8根导线。每个外周管腔分别含对应的1根导线:第一外周管腔101含第一导线111,第二外周管腔102含第二导线112,第三外周管腔103含第三导线113。此管体100可由热塑性聚氨酯(tpu)、热塑性弹性体(tpe)等医用级材料制成。此类管体在制备过程中使用特殊模具,经加热、拉伸而成。因此,此类管体具有较好的热塑性和弹性。所述管体100的外径为1mm至3mm,优选地为1.1mm至2.5mm。所述中心管腔110的内径为0.3mm至0.7mm,优选地为0.4mm至0.6mm。所述外周管腔101、102、103等的内径为0.1mm至0.3mm。

60.信号接收板的上表面含一排2n个焊盘,n为大于或等于1且小于或等于8的整数。例如图2a、图2b所示,信号接收板200的上表面含一排8个焊盘及其他零部件。图2b所示为信号接收板200含焊盘一侧的局部图,从信号接收板的远侧端至近侧端依次包括第一焊盘201,第二焊盘202和第三焊盘203等8个焊盘。

61.b)将2n根导线的近侧端按预定顺序分别交替地电连接在2n个焊盘上。此步骤可分为以下几个步骤来进行:

62.b1)按照管体的第一周向方向和第二周向方向,将2n个外周管腔内的2n根导线编号为n根奇数导线和n根偶数导线。如图1所示,图1中面向管体横截面的逆时针方向为管体的第一周向方向,从第一导线111开始沿面向管体横截面的逆时针方向的导线依次按奇数编号为奇数导线(例如第1导线111、第3导线113、第5导线、第7导线)。图1中面向管体横截面的顺时针方向为管体的第二周向方向,从第一导线111开始沿面向管体横截面的顺时针方向的导线依次按偶数编号为偶数导线(例如第2导线112、第4导线、第6导线、第8导线)。

63.b2)按照信号接收板的远侧端至近侧端的顺序,将2n个焊盘编号为n个奇数焊盘和n个偶数焊盘。如图2b所示,8个焊盘包括4个奇数焊盘(第1焊盘、第3焊盘、第5焊盘、第7焊盘)和4个偶数焊盘(第2焊盘、第4焊盘、第6焊盘、第8焊盘),其中第一焊盘201与第三焊盘203等为奇数焊盘,第二焊盘202等为偶数焊盘。

64.b3)将n根奇数导线分别电连接至n个奇数焊盘,使得除第1根导线外的n-1根奇数导线沿信号接收板的第一侧延伸。第1根导线可以任意方向连接至第1个焊盘。优选地,第1根导线沿管体100的轴向方向延伸并连接至第1个焊盘。这样连接第1根导线与第1个焊盘可为其它导线留出延伸的空间。例如图3所示,第一导线111沿管体100的轴向方向延伸并电连

接至第一焊盘201。除了第一导线111外的奇数导线沿信号接收板垂直于图3所示平面靠图外的一侧延伸并电连接至对应的奇数焊盘。例如,第三导线113电连接至第三焊盘203上。

65.b4)将n根偶数导线分别电连接至n个偶数焊盘,使得n根偶数导线沿信号接收板的第二侧延伸。例如图3所示,第二导线112沿信号接收板的垂直于图3所示平面靠图里的一侧延伸(在图3中被信号接收板部分遮挡)并电连接至第二焊盘202。

66.在电连接时,导线与其所对应焊盘的连接端应贯穿焊盘的整个长度已达到最大化增大导线与焊盘电连接面积的目的。例如图3所示,第一导线111的第一连接端301与第一焊盘201电连接,且第一连接端301贯穿第一焊盘201在管体100的轴向方向上的长度。第二导线的第二连接端302与第二焊盘202电连接,且第二连接端302贯穿第二焊盘202在平行于信号接收板200表面且垂直于管体100的轴向方向上的长度。第三导线的第三连接端303与第三焊盘203电连接,且第三连接端303贯穿第三焊盘203在平行于信号接收板200表面且垂直于管体100的轴向方向上的长度。

67.c)提供填料管、内单腔管和芯轴。

68.d)穿过管体的中心管腔、填料管和内单腔管插入芯轴,使得填料管介于管体和内单腔管之间,信号接收板位于内单腔管外表面。

69.如图4a所示,内单腔管410放置于信号接收板200的下表面,且填料管400的轴心位置与管体100的轴心位置和内单腔管410的轴心位置同轴对齐。

70.置入的填料管横截面为多边形(图4a为成品示意图故不代表制备过程中所用填料管的形状),因此可优选地使用多边形填料管的每个侧面来均匀分隔导线。例如图4b所示,填料管400的横截面为正方形,在填料管400横截面的每个边放置2根导线,例如将第一导线111和第二导线112放置在填料管400横截面的上边,使8条导线两两相隔。这种导线与填料管的放置方式可避免制备过程中及成品后导线间的互相交叉缠绕干扰。

71.所述填料管及内单腔管由热塑性聚氨酯(tpu)、热塑性弹性体(tpe)等医用级材料通过在加热过程中使用特殊模具拉伸制成。所述填料管在其横截面为正方形时边长为0.6mm至5mm,内孔直径为0.3mm至4.5mm,优选地边长0.8mm至4.5mm,内孔直径为0.5mm至4.0mm。所述外单腔管外径为1.0mm至5.5mm,壁厚为0.1mm至2mm,优选地外径为1.2mm至5.0mm,壁厚为0.15mm至1.95mm。

72.所述芯轴由不锈钢材料或镍钛合金丝制成且芯轴表面可以涂覆或不涂覆聚四氟乙烯,聚四氟乙烯涂层可以避免管体、填料管和内单腔管在热缩过程中与芯轴粘连,从而有利于之后芯轴的拔出。例如图4a所示,穿过管体100的中心管腔110(在图4a中被填料管400遮挡)、填料管400和内单腔管410插入芯轴,使得管体100、填料管400和内单腔管410依次接触。

73.e)用外单腔管包裹住管体的至少一部分、介于管体与信号接收板之间的2n根导线、填料管、信号接收板及内单腔管,使得信号接收板介于内单腔管和外单腔管之间。例如图5所示,外单腔管500包裹住管体100的端头、介于管体100与信号接收板200之间的8根导线、填料管400、信号接收板200及内单腔管410。

74.f)固定外单腔管。此步骤可分为以下几个步骤来进行:

75.f1)在外单腔管外部套上热缩管并加热。选择热缩管的尺寸使其内径大于管体和外单腔管的外径并且热缩后的内径达到多导通弹性电极的目标外径,选择热缩管的材料使

其热缩温度大于管体、填料管、内单腔管和外单腔管的材料的熔点。例如,在图4a所示的所有部件外侧先套上外单腔管,之后再套上热缩管(未在图中表示)并加热至大于或等于其热缩温度的温度。加热时,采用局部环形加热装置,加热装置不动,使电极体移动从而对上述套有热缩管的整体结构进行分别缓慢加热,热缩管热缩且管体、填料管、内单腔管和外单腔管的材料融化,使得管体、填料管、内单腔管和外单腔管融为一体。此外可根据实际需要,更换不同热缩管进行多次热缩,直至达到多导通弹性电极的目标外径。

76.所述热缩管由全氟乙烯丙烯共聚物制成。所述热缩管外径为1.6mm至6.5mm,壁厚为0.1mm至2mm,优选地外径为1.65mm至6.0mm,壁厚为0.15mm至1.95mm。

77.f2)剥离热缩管,抽出芯轴。如图5所示,剥离热缩管后,外单腔管500与管体对应相融。在热缩管的包裹和局部加热作用下,加热前套在管体100上的部分外单腔管500与管体100相融,且外单腔管500与管体100的连接处直径与管体100的原始直径近似。由于外单腔管500在不同位置包裹的元件不同,热缩后会造成外单腔管500如图5所示的不同区域的不同直径。填料管400、内单腔管410与管体100的中心管腔110在芯轴的辅助下轴对齐且相融,因而得到如图5所示的多导通弹性电极成品结构。

78.本发明的一种多导通弹性电极可由上述方法制备而成。所述多导通弹性电极包括管体,管体与外单腔管相连,外单腔管内部包裹信号接收板,2n根导线,填料管400,和内单腔管410。如图5所示,所述多导通弹性电极包括管体100,管体100与外单腔管500相连,外单腔管500内部包裹信号接收板200,8根导线111、112、113等,填料管400,和内单腔管410。

79.所述管体内含2n+1个沿所述管体的轴向方向延伸的管腔,其中一个中心管腔位于所述管体的轴心位置,其余2n个外周管腔环绕所述中心管腔分布,n为大于或等于1且小于或等于8的整数。例如图1和图5所示,管体100内含1个中心管腔及8个外周管腔,如第一外周管腔101,第二外周管腔102,第三外周管腔103等。这8个外周管腔围绕中心管腔(在图5中被填料管400遮挡)分布。

80.所述信号接收板的上表面含一排2n个焊盘。例如图2b和图5所示,信号接收板200的上表面分布着第一焊盘201,第二焊盘202,第三焊盘203等8个焊盘。

81.所述2n根导线分别插入2n个外周管腔,2n根导线的近侧端按预定顺序分别交替地电连接在2n个焊盘上。按照管体的第一周向方向和第二周向方向,2n个外周管腔内的2n根导线编号为n根奇数导线和n根偶数导线。按照信号接收板的远侧端至近侧端的顺序,2n个焊盘编号为n个奇数焊盘和n个偶数焊盘。n根奇数导线分别电连接至n个奇数焊盘,使得除第1根导线外的n-1根奇数导线沿信号接收板的第一侧延伸。n根偶数导线分别电连接至n个偶数焊盘,使得n根偶数导线沿信号接收板的第二侧延伸。

82.例如图1和图5所示,第一导线111对应第一外周管腔101,第二导线112对应第二外周管腔102,第三导线113对应第三外周管腔103。图1中面向管体横截面的逆时针方向为管体的第一周向方向,从第一导线111开始沿面向管体横截面的逆时针方向依次按奇数编号为奇数导线,如第三导线113。图1中面向管体横截面的顺时针方向为管体的第二周向方向,从第一导线111开始沿图1中面向管体横截面的顺时针方向依次按偶数编号为偶数导线,如第二导线112。

83.第1根导线可由不同方向连接至第1个焊盘上。优选地,第1根导线沿管体100的轴向方向延伸并连接至第1个焊盘。这样连接第1根导线与第1个焊盘可为其它导线留出延伸

的空间。例如图5所示,第一导线111沿管体100的轴向方向延伸并电连接至第一焊盘201。除了第一导线111外的奇数导线沿信号接收板垂直于图5所示平面靠图外的一侧延伸并电连接至对应的奇数焊盘。偶数导线沿信号接收板垂直于图5所示平面靠图里的一侧延伸并电连接至对应的偶数焊盘。例如,第三导线113沿信号接收板垂直于图5所示平面靠图外的一侧延伸并电连接至第三焊盘203上。第二导线112沿信号接收板的垂直于图3所示平面靠图里的一侧延伸(在图3中被信号接收板部分遮挡)并电连接至第二焊盘202。同时,如上根据图3所述,导线与其所对应焊盘的连接端应贯穿焊盘的整个长度已达到最大化增大导线与焊盘电连接面积的目的。上述电连接导线与焊盘的方法使得导线不需要先缠绕在信号接收板和内单腔管后再与焊盘电连接,且尽可能地在增大导线与对应焊盘接触面的前提下做到了导线互相间不交叉或缠绕。因此,按本发明的导线与焊盘连接方法可降低导线短路等风险,且加强导线连接的强度及导通性。

84.所述填料管介于管体与内单腔管之间,所述信号接收板位于内单腔管的外表面上。例如图5所示,填料管400介于管体100与内单腔管410之间,信号接收板200位于内单腔管410的外表面上。由于制备过程中使用芯轴贯穿了管体100、填料管400和内单腔管410,这三个部件在热熔及抽取芯轴后达到了轴心对齐的效果,且热熔固定为一体。所述填料管在制备过程中为多边形,但在其中心的芯轴的支撑下热缩后其成品形状会发生改变。图5所示的填料管400部分为圆柱形,但其仅代表一种实施方案,不应理解为对本发明意欲保护的技术方案的限定。

85.所述外单腔管包裹住管体的至少一部分、介于管体与信号接收板之间的2n条导线、填料管、信号接收板及内单腔管,且2n条导线环绕填料管。例如图5所示,外单腔管500包裹住管体100的端头部分、介于管体100与信号接收板200之间的8条导线如111、112及113、填料管400、信号接收板200及内单腔管410。8根导线按图5中所示环绕填料管400并延伸至各自对应的焊盘上。由于制备过程中外单腔管500在包裹住管体100的端头后进行了整体包裹热缩管而热缩一体成型,因此图5所示的成品中显示管体100与外单腔管500其余部分的交接处并无明显痕迹。即外单腔管500包裹住管体100的端头的部分在制备过程中与管体100热融为一体。管体100、填料管400、内单腔管410及外单腔管500也因此形成一个相互连接的整体结构。所述管体、填料管、内单腔管和外单腔管由选自热塑性弹性体、热塑性聚氨酯的材料制成。

86.此外,多导通弹性电极可以设置有标志环,所述标志环相对于信号接收板更靠近多导通弹性电极的近侧端,标志环外侧(接近近侧端的一侧)根据实际需要长度可以减掉,但标志环的内侧(接近信号接收板的一侧)不可以剪短。多导通弹性电极的远侧端可以形成为半球形,方便电极插入椎腔及密封。多导通弹性电极的外侧可以设置有定位锚,定位锚的作用是用缝合线把定位锚缝合固定在脊间韧带组织,用来固定电极植入后不会窜动。

87.本发明的多导通弹性电极及其连接方法的有利效果如下:

88.1)通过在管体的2n个外周管腔内同时布置2n根导线,导线彼此之间充分隔离而没有接触的风险,避免了信号干扰;虽然导线本身是绝缘的漆包线且相互接触不会导电,但电极使用过程中的摩擦或压迫增加了短路的风险,本发明的设置减小了使用过程中导线的互相摩擦,避免短路的出现且增加使用耐久性;另外由于导线不缠绕距离最短,提高了美观且减小了阻抗;

89.2)无需使用现有技术常规使用的灌注法,方法操作更为简单且产品柔韧度提高,植入人体内可与人体相应部位有较好的适应度;

90.3)多导通弹性电极的管体、填料管、内单腔管和外单腔管形成一体,产品强度提高,管体在热缩处理之后其外周管腔紧密包裹导线,避免导线在外周管腔内不期望的移动并脱离连接,外单腔管、填料管和内单腔管在热缩处理之后紧密包裹导线和信号接收板,避免导线或信号接收板由于不期望的移动而脱离连接;

91.4)热缩后管体、填料管、内单腔管和外单腔管之间的空隙被材料填满,有效地减少电极植入人体后因体内液体(血液、组织液等)渗漏并与内部导线或信号接收板接触而导致整个电极失效的风险;

92.5)由于使用截面为多边形的填料管,使得位于信号接收板和管体之间的导线部分可以围绕填料管的外周均匀分布,可避免制备过程中及成品后导线间的互相交叉缠绕干扰或意外短路;

93.6)由于按照管体的第一周向方向和第二周向方向将2n根导线编号为n根奇数导线和n根偶数导线,并且将其交替地电连接在2n个焊盘上,形成类似鱼骨状结构,进一步避免相邻导线交叉缠绕干扰或意外短路。

94.实施例1

95.提供一9孔管体,9孔中其中一个中心管腔位于9孔管体的轴心位置,其余8个外周管腔环绕所述中心管腔均匀分布。每个外周管腔内有一条导线。管体横截面最上端的外周管腔编号为第一外周管腔,其内的导线为第一导线。从第一外周管腔起沿面对管体横截面的逆时针方向的外周管腔及其对应的导线从3开始按奇数(不含第一导线)依次编号,从第一外周管腔沿面对管体横截面的顺时针方向的外周管腔及其对应的导线从2开始按偶数(不含第一导线)依次编号。所述管体的外径为1.3mm,每个外周管腔的内径为0.21mm,中心管腔的内径为0.51mm。上述管体由热塑性聚氨酯制成。所述导线由mp35n材料制成。每条导线直径为0.15mm。

96.另提供一信号接收板,信号接收板的上表面含一排8个焊盘及其他零部件。按照信号接收板的远侧端至近侧端的顺序,将8个焊盘依次从1开始编号。

97.第一导线沿管体的轴向方向延伸并连接至第一焊盘。将除了第一导线外的3根奇数导线沿信号接收板的一侧延伸并电连接至与其编号相同的奇数焊盘。将4根偶数导线沿信号接收板的第二侧延伸并电连接至与其编号相同的偶数焊盘。在锡焊连接时,每根导线近端先压合一个1mm的铂铱合金端子,将端子和导线一起与其所对应相同编号的焊盘的连接端贯穿焊盘的整个长度。

98.在管体与信号接收板之间置入填料管,在信号接收板下表面放置内单腔管,使得8条导线环绕填料管且填料管的轴心位置与管体的轴心位置和内单腔管的轴心位置同轴对齐。置入的填料管横截面为正方形,在此正方形填料管的每个侧面放置2根导线,使8条导线两两相隔。所述填料管及内单腔管由医用级热塑性聚氨酯通过在加热过程中使用特殊模具拉伸制成。所述填料管边长为1mm,内径为0.6mm。所述内单腔管外径为0.65mm,内径为0.55mm。

99.穿过管体的中心管腔、填料管和内单腔管插入芯轴,使得管体、填料管和内单腔管依次接触。所述芯轴由不锈钢材料制成且芯轴表面涂覆有聚四氟乙烯。

100.用外单腔管包裹住管体靠近填料管的端头部分、介于管体与信号接收板之间的8根导线、填料管、信号接收板及内单腔管,使得信号接收板介于内单腔管和外单腔管之间,所述外单腔管外径为2.3mm,内径为1.7mm。

101.在外单腔管外部根据实际情况整体或局部套上热缩管后进行分别缓慢加热至高于热缩管的热缩温度的温度。热缩管热缩且管体、填料管、内单腔管和外单腔管的材料融化,使得外单腔管与管体融为一体。管体相应部分与其接触的外单腔管内的填料管、填料管与内单腔管也相应地融为一体。所述热缩管由全氟乙烯丙烯共聚物制成。所述热缩管外径为2.8mm,壁厚为0.2mm。

102.在冷却整体结构后剥离热缩管,抽出芯轴。填料管、内单腔管与管体的中心管腔在芯轴的辅助下轴对齐且相融,因而得到如图5所示的多导通弹性电极成品结构。

103.尽管已经参照所附附图和实施例描述了本发明,但是对于本领域技术人员显而易见的是,可以在不脱离本发明的精神和范围的情况下进行各种改变和修改而不限于本文公开的示例性实施方案。相应地,应当注意的是,所述改变或修改落入本发明的权利要求范围内,并且本发明的范围应当基于所附权利要求进行解释。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1