一种干电极极片及其制备方法以及在储能电池中应用与流程

1.本发明涉及锂离子电池领域,具体涉及一种干电极极片及其制备方法以及在储能电池中应用。

背景技术:

2.锂离子电池的使用范围越来越广,目前锂电池的主要市场有动力电池领域、3c产品领域和储能电池领域,储能电池的主要研发方向是成本低、循环寿命长。

3.目前,行业内在制备储能电池时的降本措施主要是选择低成本的物料、提高产能和合格率等方面。例如:选择低成本主粉材料、隔膜和电解液,该方式导致电池出现问题的风险较大;再如:现有技术中公开有通过增加正极涂布面密度以达到降低电池成本的目的,但是挤压涂布受到浆料流动的影响(涂布面密度不能过大,面密度过大会存在涂布漏料和烘箱无法烘干的问题),因此不能无限增加涂布的面密度,导致涂布面密度受到限制。

4.现有技术中还公开有采用干法制备干电极极片的方式,该方式由于电极材料中没有或仅仅只有极其少量的溶剂,导致电极材料在箔材上的附着力不佳,常规需要先将电极材料压制成极片膜,然后再将极片膜与箔材进行热压复合,如此才能有效达到制备出面密度均匀的干电极极片,进而有效保证干电极极片再电池中的应用。

5.通过上述干法制备干电极极片的方式能在一定程度上有效提高涂布面密度,但依然存在制备工艺相对复杂,制备过程较长的问题,尤其是成膜后极片在与箔材复合前流转过辊时容易出现断带问题,导致产品合格率较低;同时,当成膜粘附力较大时,说明里面的粘结剂占比较多,制备的极片孔隙率较低,电池的放电性能影响较大。因此,传统方法制备的干电极极片存在合格率较低、工序较多、使用设备较多等问题,因此,也存在制备成本较高的问题。

技术实现要素:

6.因此,本发明的目的在于提供一种工艺更加简单、成本更低且能获得较高面密度的新的干法制备干电极极片的方法,本发明还提供了一种采用该方法制备得到的干电极极片在储能电池中应用。

7.一种干电极极片的制备方法,包括:获得预混均匀的电极粉末,将电极粉末设置在箔材两侧并与箔材一起匀速落入垂直对立的对辊中进行一次辊压成型;然后再至少经过一次对辊进行后续辊压获得干电极极片。

8.所述预混的方式为干法搅拌;所述箔材两侧落入的电极粉末的重量相同。

9.所述干电极极片为干法正极极片或干法负极极片,满足以下(1)-(4)中任一项:

10.(1)干法正极极片的关系为:干法正极极片孔隙率=x*a/b-y,其中x范围为0.052-0.056,y值范围为0.18-0.22;a是正极极片的面密度,为600-1500g/m2;b是正极极片的厚度,为30-250μm;

11.(2)干法负极极片的关系为:负极极片孔隙率=x*c/d-y,其中x范围为0.28-0.32,

y值范围为0.22-0.26;c是负极极片的面密度,为300-800g/m2;d是负极极片的厚度,为30-250μm;

12.(3)干法正极极片的关系为浸润率=-x*e^2+y*e-z,其中x值范围为200-300,y值范围为100-200,z值范围为20-50;e是正极极片的孔隙率;

13.(4)干法负极极片的关系为浸润率=-x*f^2+y*f-z,其中x值范围为1-3,y值范围为1-2,z值范围为0.01-0.03,f是负极极片的孔隙率。

14.所述预混的方式为干法搅拌;

15.所述箔材两侧落入的电极粉末的重量相同;

16.所述一次辊压的压力范围为5-15mpa,后续辊压的压力范围为10-15mpa;

17.所述对辊的温度为50-300℃;所述垂直对立的对辊中两辊之间的间隙厚度为100-400μm,所述后续辊压的对辊中两辊之间的间隙为30-250μm;

18.所述电极粉末主要由主粉、导电剂和粘结剂组成。

19.所述电极粉末为正极材料时,其主粉为磷酸铁锂(lfp)、三元镍钴锰材料(lini

0.8

co

0.1

mn

0.1

o2)、钴酸锂(licoo2)、钛酸锂(li2tio3)、锰酸锂(limn2o4)材料等;所述电极粉末为负极材料时,其主粉为石墨(c)、硅碳(sic)、硅氧(sio)等材料。

20.所述导电剂为sp(超导碳黑)、cnt(碳纳米管)等,其中cnt(碳纳米管)为swcnt(单壁碳纳米管)或/和mwcnt(多壁碳纳米管),所述粘结剂为ptfe(聚四氟乙烯)、pfa(全氟烷氧基乙烯)、fep(氟化乙烯丙烯共聚物)和pctfe(聚三氟氯乙烯)等材料。

21.所述粘结剂的添加量为电极粉末总重量的1-4%。

22.所述箔材上还设置有可溶膜,所述可溶膜的厚度≤20μm,所述可溶膜为共聚酰胺胶膜、聚烯烃类热熔胶膜、氟化乙烯丙烯共聚物薄膜中的任意一种或多种。当本发明中具有可溶膜时,一次辊压步骤中对辊的温度<200℃,后续辊压中对辊的温度≥200℃。

23.电极粉末为正极材料时,制备出的干电极极片的面密度600-1500g/m2;电极粉末为负极材料时,制备出的干电极极片的面密度300-800g/m2。

24.所述电极粉末先暂存在缓存容器中,再分别通过两个输送管路分别输送到垂直对立的对辊上方箔材的相对两侧,与箔材一起匀速落入对辊中进行一次辊压成型。

25.所述后续辊压的次数为1-2次,所述后续辊压所采用的对辊为水平对立的对辊。

26.一种干电极极片,采用上述的一种干电极极片的制备方法的制备得到。

27.一种电池,包括上述的一种干电极极片的制备方法制备得到的干电极极片或上述的一种干电极极片;优选的,

28.储能电池倍率要求为0.1c-1c充电,0.1c-1c进行放电;

29.动力电池倍率要求为1c-4c进行充电,1c-4c进行放电。

30.储能电池和动力电池的主要区别是对充放电的时间要求不同,储能电池是其它能量(水能、风能等)可以转换成电能,并储存在储能电池中;而动力电池主要是使用在汽车上面,可以满足车辆的瞬时启停左右,具备快充能力,可以快速充电放电。

31.本发明还公开了上述的一种干电极极片的制备方法制备得到的干电极极片或上述的一种干电极极片在储能电池中的应用。

32.本发明技术方案,具有如下优点:

33.1.本发明的干电极极片制备工艺,包括获得预混均匀的电极粉末,将电极粉末分

为两份均匀且匀速输送到箔材两侧,并与箔材一起落入垂直对立的对辊中进行一次辊压成型;然后再至少经过一次对辊进行后续辊压制备而成。该方法较传统电池极片(湿法)制备工艺,可以省略涂布工序;相比现有干法工艺,无需制备出极片层再与集流体进行复合,直接通过粉料即可实现与集流体的复合,制备过程更加简单;并且,在该制备过程中,还能有效避免常规干法工艺在成膜后极片在与箔材复合前流转过辊时容易出现断带问题,提高成品合格率;因此,本发明方法可以有效达到简化制造流程、降低制造成本,进而降低电池制备费用的目的;

34.并且,通过实验测试对比本发明的干电极极片、传统极片和现有干法制备的干电极极片的性能参数,结果可知,本发明可以制备出面密度较大的极片,制备的干电极极片可以有效正常用于储能电池,具备市场竞争力。

35.2.本发明将电极粉末分为重量相同的两份,通过两个输送管路分别输送到箔材两侧,结合控制两侧电极粉末均匀且匀速与箔材一起落入垂直对立的对辊中进行一次辊压成型的方式,可以有效保证箔材两侧落入的电极粉末的重量相同,进而更有效地保证干电极极片两侧面密度的均匀性,使制备得到的电极极片不会出现阴阳面,进一步有效保证制备得到的干电极极片能够有效应用在电池中。

36.3.本发明方法相比传统湿法工艺而言,节省涂布工序的设备投入、厂房占地和后期动力投入,初步计算本发明方法相比传统极片制备工艺(湿法工艺)可以节省设备投入20-50%,可以节省厂房占比面积40-60%,可以节省后期动力费用50-70%;本方法相比现有干法工艺而言,可以节省设备投入10-30%,可以节省厂房占比面积10-20%,可以节省后期动力费用20-30%;综上,本发明方法可以大大的降低设备制备成本,进而降低电池制造成本。

37.4.本发明方法可以制备出正极面密度600-1500g/m2范围的极片,负极面密度300-800g/m2范围的极片,干电极极片面密度值是传统极片(湿法工艺制备的极片)面密度的2-4倍,可以进一步的减少隔膜、箔材等其它辅料的使用;同时可以使面密度变大,进而增加电池的能量密度。在使用相同的原材料情况下,计算得出干电极极片制备的电池相比传统极片制备的电池可以增加15%-30%的能量密度,并可以降低10%-20%的电池制造bom成本,可以保证在储能电池的竞争优势。

38.5.传统热复合工艺路线是先制备成膜极卷,容易导致粉末成膜转移时发生断带,导致合格率较低;本发明采用开始制备时就引入箔材的方式,一次辊压时可以直接将粉料固定到箔材上面,可以起到固定粉料和防止极卷断带发生,本发明在电极粉末与箔材进行一次辊压成型过程中还会增加使用可溶膜(举例200℃可以溶解),在一次辊压时采用冷辊辊压,进一步辅助极片成卷,更有效避免一次辊压极卷发生断带问题,该可溶膜选择不会对电池产生影响的fep薄膜等。

附图说明

39.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

40.图1是本发明中干电极极片的制备流程示意图。

41.图2是本发明实施例1两组干电极正极极片组装的软包电池的不同倍率充放电图。

42.图3是本发明实施例1干电极正极极片组装的软包电池循环寿命图。

43.图4是本发明实施例1中三组干电极极片的克容量图。

44.图5是本发明实施例2中三组干电极负极极片的克容量图。

45.图6是本发明实施例1干电极正极极片的面密度&厚度曲线图。

46.图7是本发明实施例2干电极负极极片的面密度&厚度曲线图。

47.图8是本发明实施例1中三组干电极正极极片和正常极片浸润对比图。

48.图9是本发明实施例2中三组干电极负极极片和正常极片浸润对比图。

49.图10是本发明实施例1中三组干电极正极极片和正常极片电阻率对比图。

50.图11是本发明实施例2中三组干电极负极极片和正常极片电阻率对比图。

51.图12是本发明实施例1中三组干电极正极极片和正常极片孔隙率对比图。

52.图13是本发明实施例2中三组干电极负极极片和正常极片孔隙率对比图。

具体实施方式

53.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

54.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。

55.实施例1

56.一种干电极极片的制备方法,本发明用于制备正极极片,其具体如下:

57.(1)电极粉末的获取:将lfp 47.5kg、sp 1kg、ptfe 1.5kg放入到搅拌罐中进行干法搅拌,lfp:sp:ptfe=95:2:3,实现预混和分散,使ptfe胶可以固定主粉材料;预混均匀后获得电极粉末。

58.(2)将电极粉末输送到垂直对立的对辊上方的缓存容器中,通过缓存容器上设置的管道输送到垂直对立的对辊上,与箔材一起匀速落入垂直对立的对辊中进行一次辊压成型;该缓存容器的数量为两个,分别对应设置在箔材的两侧,分别输送箔材两侧复合的电极粉末,电极粉末的输送速度为0.45kg/min,箔材的输送速度为5m/min,箔材的材质为铝箔,箔材的厚度为20微米,电极粉末在箔材上复合的宽度为200mm,对辊之间的间隙厚度为300微米,此步骤中对辊的温度为180℃,辊压时的压力范围在5-15mpa之间,图1所示;对辊将电极粉末与箔材预压成型获得半成品。

59.(3)启动牵引一次成型的半成品流转,穿过水平对立的对辊中进行二次辊压,确保辊压厚度一致性;该水平对立的对辊之间的间隙厚度为200微米,对辊的温度为150℃,辊压的压力范围在10-15mpa之间;对辊将半成品压制成型获得干电极极片。

60.实施例2

61.一种干电极极片的制备方法,本发明用于制备负极极片,具体过程如下:

62.(1)电极粉末的获取:将石墨48kg、sp 1kg、ptfe1 kg放入到搅拌罐中进行干法搅

拌,石墨:sp:ptfe=96:2:2,实现预混和分散,使ptfe胶可以固定主粉材料;预混均匀后获得电极粉末。

63.(2)将电极粉末输送到垂直对立的对辊上方的缓存容器中,通过缓存容器上设置的管道输送到垂直对立的对辊上,与箔材一起匀速落入垂直对立的对辊中进行一次辊压成型;该缓存容器的数量为两个,分别对应设置在箔材的两侧,分别输送箔材两侧复合的电极粉末,电极粉末的输送速度为0.236kg/min,箔材的输送速度为5m/min,箔材的材质为铜箔,箔材的厚度为10微米,电极粉末在箔材上复合的宽度为210mm,对辊之间的间隙厚度为250微米,对辊的温度为150℃,辊压的压力范围在5-15mpa之间,如图1所示;对辊将电极粉末与箔材预压成型获得半成品。

64.(3)启动牵引一次成型的半成品流转,穿过水平对立的对辊中进行二次辊压,确保辊压厚度一致性;该水平对立的对辊之间的间隙厚度为155微米,对辊的温度为120℃,辊压的压力范围为在10-15mpa之间;对辊将半成品压制成型获得干电极极片。

65.实施例3

66.一种干电极极片的制备方法,与实施例1的区别在于,本实施例中还包括可溶膜,具体的,可溶膜为fep薄膜,厚度为10微米,同时复合在箔材上。同时,本实施例中该水平对立的对辊的数量为两组,第一组对辊之间的间隙厚度为280微米,对辊的转速为20r/min;第二组对辊之间的对辊之间的间隙厚度为175微米,对辊的转速为20r/min;其他与实施例1相同。

67.实施例4

68.一种干电极极片的制备方法,与实施例1的区别在于,正极材料的组成不同,本实施例中该正极材料的组成为ncm:sp:ptfe=95:2:3;其他与实施例1相同。

69.实施例5

70.一种干电极极片的制备方法,与实施例2的区别在于,负极材料的组成不同,本实施例中该负极材料的组成为硅碳:sp:ptfe=96:2:2;其他与实施例2相同。

71.实施例6

72.一种干电极极片的制备方法,与实施例1的区别在于,本实施例中制备过程中的参数条件不同,用于制备出面密度为600g/m2的干电极极片;具体过程如下:

73.(1)电极粉末的获取:将lfp 48kg、sp 0.75kg、ptfe 1.25kg放入到搅拌罐中进行干法搅拌,lfp:sp:ptfe=96:1.5:2.5,实现预混和分散,使ptfe胶可以固定主粉材料;预混均匀后获得电极粉末。

74.(2)将电极粉末输送到垂直对立的对辊上方的缓存容器中,通过缓存容器上设置的管道输送到垂直对立的对辊上,与箔材一起匀速落入垂直对立的对辊中进行一次辊压成型;该缓存容器的数量为两个,分别对应设置在箔材的两侧,分别输送箔材两侧复合的电极粉末,电极粉末的输送速度为0.3kg/min,箔材的输送速度为5m/min,箔材的材质为铝箔,箔材的厚度为20微米,涂敷宽度为200mm,对辊之间的间隙厚度为160微米,对辊的温度为190℃,如图1所示;对辊将电极粉末与箔材预压成型获得半成品。

75.(3)启动牵引一次成型的半成品流转,穿过水平对立的对辊中进行二次辊压,确保辊压厚度一致性;该水平对立的对辊之间的间隙厚度为125微米,对辊的温度为160℃;对辊将半成品压制成型获得干电极极片。

76.实施例7

77.一种干电极极片的制备方法,与实施例1的区别在于,本实施例中制备过程中的参数条件不同,用于制备出面密度为1500g/m2的干电极极片;具体过程如下:

78.(1)电极粉末的获取:将lfp 46.5kg、sp 1.5kg、ptfe 2kg放入到搅拌罐中进行干法搅拌,lfp:sp:ptfe=93:3:4,实现预混和分散,使ptfe胶可以固定主粉材料;预混均匀后获得电极粉末。

79.(2)将电极粉末输送到垂直对立的对辊上方的缓存容器中,通过缓存容器上设置的管道输送到垂直对立的对辊上,与箔材一起匀速落入垂直对立的对辊中进行一次辊压成型;该缓存容器的数量为两个,分别对应设置在箔材的两侧,分别输送箔材两侧复合的电极粉末,电极粉末的输送速度为0.75kg/min,箔材的输送速度为5m/min,箔材的材质为铝箔,箔材的厚度为20微米,涂敷宽度为200mm,对辊之间的间隙厚度为400微米,辊的温度为220℃,如图1所示;对辊将电极粉末与箔材预压成型获得半成品。

80.(3)启动牵引一次成型的半成品流转,穿过水平对立的对辊中进行二次辊压,确保辊压厚度一致性;该水平对立的对辊之间的间隙厚度为250微米,对辊的温度为180℃;对辊将半成品压制成型获得干电极极片。

81.实施例8

82.一种干电极极片的制备方法,与实施例2的区别在于,本实施例中制备过程中的参数条件不同,用于制备出面密度为300g/m2的干电极极片;具体过程如下:

83.(1)电极粉末的获取:将石墨48.5kg、sp 0.75kg、ptfe 0.75kg放入到搅拌罐中进行干法搅拌,石墨:sp:ptfe=97:1.5:1.5,实现预混和分散,使ptfe胶可以固定主粉材料;预混均匀后获得电极粉末。

84.(2)将电极粉末输送到垂直对立的对辊上方的缓存容器中,通过缓存容器上设置的管道输送到垂直对立的对辊上,与箔材一起匀速落入垂直对立的对辊中进行一次辊压成型;该缓存容器的数量为两个,分别对应设置在箔材的两侧,分别输送箔材两侧复合的电极粉末,电极粉末的输送速度为0.15kg/min,箔材的输送速度为5m/min,箔材的材质为铜箔,箔材的厚度为10微米,涂敷宽度为210mm,对辊之间的间隙厚度为240微米,对辊的温度为150℃,如图1所示;对辊将电极粉末与箔材预压成型获得半成品。

85.(3)启动牵引一次成型的半成品流转,穿过水平对立的对辊中进行二次辊压,确保辊压厚度一致性;该水平对立的对辊之间的间隙厚度为140微米,对辊的温度为130℃;对辊将半成品压制成型获得干电极极片。

86.实施例9

87.一种干电极极片的制备方法,与实施例2的区别在于,本实施例中制备过程中的参数条件不同,用于制备出面密度为800g/m2的干电极极片;具体过程如下:

88.(1)电极粉末的获取:将石墨47.5kg、sp 1.25kg、ptfe 1.25kg放入到搅拌罐中进行干法搅拌,石墨:sp:ptfe=95:2.5:2.5,实现预混和分散,使ptfe胶可以固定主粉材料;预混均匀后获得电极粉末。

89.(2)将电极粉末输送到垂直对立的对辊上方的缓存容器中,通过缓存容器上设置的管道输送到垂直对立的对辊上,与箔材一起匀速落入垂直对立的对辊中进行一次辊压成型;该缓存容器的数量为两个,分别对应设置在箔材的两侧,分别输送箔材两侧复合的电极

粉末,电极粉末的输送速度为0.4kg/min,箔材的输送速度为5m/min,箔材的材质为铜箔,箔材的厚度为10微米,涂敷宽度为210mm,对辊之间的间隙厚度为350微米,对辊的温度为160℃,如图1所示;对辊将电极粉末与箔材预压成型获得半成品。

90.(3)启动牵引一次成型的半成品流转,穿过水平对立的对辊中进行二次辊压,确保辊压厚度一致性;该水平对立的对辊之间的间隙厚度为250微米,对辊的温度为140℃;对辊将半成品压制成型获得干电极极片。

91.试验例1

92.采用实施例1-9的干电极极片,以及常规湿法制备得到的正常电极极片,进行面密度波动、压实波动、极片失重率、极片孔隙率、极片浸润性和极片面电阻数据等各项性能检测。

93.其中规定面密度波动应当≤

±

3%,测试方式为选择极片每各1m进行横向取样,横向取样尽量密集,纵向取样时横向位置对应,进行纵向取样12组,取样极片使用30m,进行称重计算面密度,并处理数据进行spc分析,测试数据在面密度中值

±

3%时的cpk≥1时,说明极片面密度波动在工艺范围内。

94.同理根据面密度取样方式进行测量极片厚度,并根据厚度值进行计算极片压实,可以算出压实波动范围,若极片压实范围在压实中值

±

0.5g/cm3范围内,说明压实波动在工艺范围内。

95.干电极极片失重率测试极片≤1%时,说明大面密度极片内部无水分残留,可以正常制备电池。

96.浸润性测试标准为称量极片重量,并将称量后的极片放置在电解液烧杯中进行吸收电解液,并分别放置一段时间进行取出,将取出极片放置至极片表面的电解液消失,称取极片重量,并计算重量差值,将重量差值除以极片重量,得到浸润比例;其中浸润测试时间间隔为2h、4h、8h、12h、24h、48h和72h,电解液采用下述试验例2中的电解液。

97.其中,正极极片的关系为孔隙率=x*面密度/厚度-y,其中x范围为0.052-0.056,y值范围为0.18-0.22;根据正极极片面密度和厚度不同,得出孔隙率时有不同固定x、y值的对应关系,本次实验的对应关系是x为0.054,y为0.1969。

98.负极极片的关系为孔隙率=x*面密度/厚度-y,其中x范围为0.28-0.32,y值范围为0.22-0.26;根据正极极片面密度不同,压实和孔隙率有不同固定x、y值的对应关系,本次实验的对应关系是x为0.3078,y为0.2494。

99.正极极片的关系为浸润率=-x孔隙率*孔隙率+y孔隙率-z,其中x值范围为200-300,y值范围为100-200,z值范围为20-50;根据极片的面密度和厚度的不同,x、y、z值范围进行发生对应系数变更,本次实验的x值为256.59,y值为168.55,z值为27.54。

100.负极极片的关系为浸润率=-x孔隙率*孔隙率+y孔隙率-z,其中x值范围为1-3,y值范围为1-2,z值范围为0.01-0.03;根据极片的面密度和厚度的不同,x、y、z值范围进行发生对应系数变更,本次实验的x值为1.45,y值为1.11,z值为0.012。

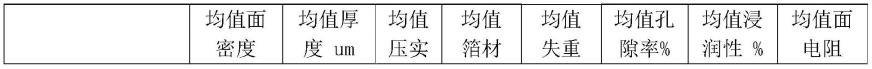

101.本发明的各项检测结果如图6-图13以及下表1所示。

102.表1

103.[0104][0105]

基于如上几种测试方式,可以进行提前判定干电极极片可以正常制备储能电池。具体的:

[0106]

从图6可以看出,干电极lfp正极极片的面密度均值980.87g/m2,远高于正常正极极片面密度;从图7可以看出,干电极石墨负极极片的面密度均值454.18g/m2,远高于正常负极极片面密度,同样使用正常挤压涂布/转移涂布工艺无法制备产生。并且,本发明的正负极极片的厚度均较厚,说明本发明方法满足制备厚极片技术的需求,而常规挤压涂布/转移涂布无法满足制备要求,后期厚电极技术路线可以通过本发明方法完成。

[0107]

通过图8、图9以及表1的数据,对比干电极lfp极片和常规湿法制备的正常lfp极片,以及干电极负极极片和常规湿法制备的常规负极极片,可以得出:两种极片的电解液浸润性基本一致,无明显优劣,说明干电极技术的正极电解液浸润能力满足要求。

[0108]

通过图10和表1的数据可以得出,干电极lfp正极极片的面电阻大于常规湿法工艺制备得到的正常正极极片,说明干电极工艺对电池面电阻产生一定的影响,但是在储能电池中,使用小倍率电流,并不影响电池储能电池的制备;同样,从图11和表1的数据得出,干电极石墨极片的的电阻率较好,较常规湿法工艺制备得到的正常石墨极片的面电阻率较低,说明干电极负极极片工艺不会对储能电池产生任何影响。

[0109]

从图12和表1的数据可以看出,常规湿法制备的正常lfp极片的孔隙率较小,说明干电极lfp极片在孔隙率方面存在一定的优势,有利于后期制备电池的循环性能,有利于锂离子的转移;从图13和表1的数据可以看出,干电极负极极片的孔隙率较低,说明后期制备电池主要偏向于储能方面。

[0110]

同时,本试验例中还对常规湿法极片和干电极极片进行对折试验,对折后可以看出,本发明电极极片的柔韧性优于常规湿法极片,本发明的极片不会出现对折断开现象,说明本发明方法制备的极片在量产方面有一定的技术优势。

[0111]

综上,制备极片面密度方面干电极极片面密度是传统湿法工艺制备的正常电极极片面密度的2.8倍左右,具有明显的增加面密度优势;干电极极片压实水平也可以和传统极片基本相近,干电极极片的负极压实优于传统极片;对比失重率数据也基本一致;孔隙率方面测试正极孔隙率均相近,但是干电极极片负极孔隙率明显降低,这也说明了干电极极片

不能进行大倍率电池充放电;浸润性数据得出干电极极片和传统极片的浸润性均基本接近,说明均满足吸收电解液的能力;根据面电阻数据可以对比得出干电极极片负极优于正极,说明后期制备电池的阻值应该较小,正极略差,但依然是在行业范围内。

[0112]

试验例2

[0113]

采用实施例1-9的干电极极片,与常规的正极极片或负极极片配合,制备软包电池进行电性能测试。

[0114]

软包电池的具体组装过程为:

[0115]

1使用刀模模板分别制备出正负极,制备过程中注意监控极片质量,极片尺寸符合使用要求,极片毛刺<20um,不能超过料区;极片不能发生掉料,掉料漏箔宽度<0.5mm等,需要满足符合电池制备标准才可以进行正常往下流转。

[0116]

2将正负极极片分别放置在叠片机,并安装符合要求的隔膜,使用叠片机进行叠片,叠片后检测极组的对齐度,保证负极极片覆盖正极极片。

[0117]

3叠片完成的极组放置在提前冲压好的铝塑膜,并放置在封口机进行铝塑膜封口,目前是封口三面,留一面暂时不进行封口。

[0118]

4封装完成的软包电池进行烘烤,并测试极片水分值,极片水分符合工艺要求后,进行电池注液,注液重量按照工艺标准进行注液,注液完成后进行封口,并保留气袋。

[0119]

5注液后电池浸润一定时间,然后进行化成,并将产生气体排产至气袋,将内层封口进行最终封口,最终成品电池制备完成。

[0120]

制备软包电池时,进行单因素实验,举例:进行正极极片验证时,负极使用相同体系的极片,根据正极面密度的不同,进行放大对应负极极片面密度,从而得到实验数据,具备横向对比性;具体的,比如采用实施例1中的正极极片时,负极极片采用面密度为450g/m2的石墨负极极片,其中负极石墨材料的克容量为350mah/g,负极和正极配对的n/p比为1.1,隔膜采用9+3+1+1的涂胶隔膜(9um厚的基膜,3um的陶瓷层,两侧各1um的涂胶层)。电解液组成体积比为碳酸乙烯酯ec:碳酸甲乙酯emc:碳酸二乙酯dec=30%:40%:30%。

[0121]

使用制造的成品电池测量充放电容量和循环稳定性。具体测试过程为:

[0122]

1、充放电克容量测试;测试条件为在常温25℃环境下,正极测试工步为:rest 12h,0.1cc-cv,截止0.05c,rest 5min,0.1c放电,rest 5min,循环2圈。负极测试工步为:rest 12h,0.1c放电,rest 5min,0.1cc-cv,截止0.05c,rest 5min,循环2圈。

[0123]

2、软包电池进行循环测试,测试工步如下表2所示。

[0124]

表2

[0125][0126][0127]

其中,容量维持率(%)=(第n次循环的充放电容量/第1次循环的充放电容量)

×

100%。

[0128]

首效(%)=(第1次循环的放电容量/第1次循环的充放电容量)

×

100%。

[0129]

检测结果如图2-图5以及下表3所示。

[0130]

表3

[0131] 克容量mah/g软包电池首效%软包电池内阻mω循环寿命(截止95%)实施例116088.23%0.6235实施例3158.9487.63%0.58255实施例4180.3589.22%0.45189实施例6160.1389.25%0.55264实施例7155.6376.78%0.7189实施例233590.12%0.7230实施例545087.79%0.65180实施例834591.02%0.6240

[0132]

根据制备软包电池的性能数据,所述干法极片制备的软包电池的内阻值为0.3-1mω,干法正极极片的电导率值范围为30-100ω/cm(即面电阻),可以对比得出干法电极可以制备储能电池,且满足储能电池的正常循环寿命。

[0133]

如图2所示,干电极lfp极片制备软包电池在进行倍率放电时,大倍率1c不能满足完成放电,并随着倍率减小放电容量增加,在0.25c放电时,放电容量和理论计算电池容量

接近,说明干电极极片制备储能电池满足0.25c以下的电池充放电性能。

[0134]

如图3所示,使用0.25c进行充放电循环时,并根据截止电池容量为70%,可以满足2500周以上的循环寿命,截止电池容量为80%时,也具备1500周的循环寿命;循环寿命满足基本要求,具备使用干电极技术制备储能电池的基本条件,但是后面需要进行实验优化提升,延长电池循环寿命。

[0135]

如图4所示,干电极lfp极片克容量分别为148.89、148.03和148.41mah/g,首效分别为90.16%、89.72%和90.21%;说明厚电极极片正极的克容量释放和首效满足要求,不会因为面密度增加导致克容量减小。

[0136]

如图5所示,lfp体系负极极片克容量分别为316.56、323.47和313.68mah/g,首效分别为91.13%、91.12%和90.99%;说明电池厚度对容量释放有一定影响,但是观察首效数据得出,满足基本使用要求。

[0137]

综上可知,本发明可以降低电池制备成本,满足电池的小倍率充放电能力,即本电池可以满足0.25c的充放电能力;本发明制备的极片正极内阻较高,可以保证电池更好的安全性能,保证电池不会发生热失控。

[0138]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1