天线自动化调试系统及方法与流程

1.本发明涉及天线技术领域,尤其涉及一种天线自动化调试系统及方法。

背景技术:

2.微带天线的结构一般由介质基板、辐射体及接地板构成。介质基板的厚度远小于波长,基板底部的金属薄层与接地板相接,正面则通过光刻工艺制作具有特定形状的金属薄层作为辐射体。辐射片的形状根据要求可进行多种变化。带微天线在结构及物理性能等方面具有诸如方向图剖面低,尺寸小,天线性能多样化等特点。

3.微带天线基板的介电常数决定了天线的尺寸,所以如要减少天线尺寸,必须使用高介电常数的基板,而高介电常数基本往往带来介电常数存在偏差的问题,其原是因为基板是由多种混合物搅拌后烧结而成,其中混料的均匀度和烧结时的升温快慢均会对介电常数带来偏差,从而导致生产出的天线存在频偏现像,所以每家微带天线生产厂家都会有大量工人对天线进行人工调频。

4.目前天线调频存在以下缺陷和不足:1、人工调频效率低、成本高,天线成品的一致性受工人专业度和熟练度的影响。

5.2、因为人工调频,生产无法数据化,无法明确知晓该批产品的调试前产品品质的离散性。

6.3、人工调频所占据场地较大。

技术实现要素:

7.本发明实施例所要解决的技术问题在于,提供一种天线自动化调试系统及方法,以实现天线的自动化调试。

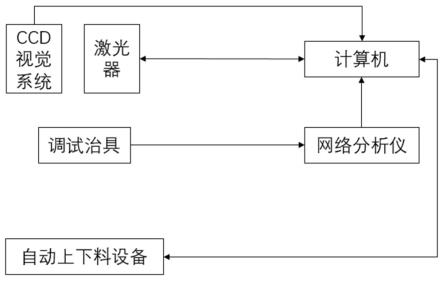

8.为了解决上述技术问题,本发明实施例提出了一种天线自动化调试系统,包括调试治具、激光器、网络分析仪、ccd视觉系统和计算机,计算机连接激光器、网络分析仪、ccd视觉系统,其中,调试治具用于承载待调试天线,调试治具连接网络分析仪;网络分析仪用于读取调试治具中待调试天线的数据,并将数据上传给计算机;激光器用于接收计算机发送的坐标信息,根据坐标信息进行镭雕,镭雕完成后反馈给计算机;ccd视觉系统用于将待调试天线的调试面转换成与激光器统一的坐标系;计算机接收网络分析仪和ccd视觉系统的数据并对比标准天线数据判断当前待调试天线是否合格,若否则计算得到待调试天线的需要调试的位置的坐标信息,根据坐标信息控制激光器对待调试天线进行镭雕。

9.进一步地,所述计算机根据网络分析仪读取的数据计算待调试天线和标准天线的频率偏移程度、耦合点带宽的偏差程度、耦合点相角偏移程度,其中,若和标准天线的频率差为正,则对待调试天线的四边同时镭雕;若和标准天线的频率差为负,则对待调试天线的

四角同时镭雕;若和标准天线的耦合带宽差为正,则对待调试天线的左上和右下同时镭雕;若和标准天线的耦合带宽差为负,则对待调试天线的右上和左下同时镭雕;若和标准天线的耦合点相角差为正,则对待调试天线的左右边同时镭雕;若和标准天线的耦合点相角差为负,则对待调试天线的上下边同时镭雕。

10.进一步地,还包括与计算机连接的自动上下料设备,自动上下料设备接收计算机的上下料指令,根据指令往调试治具填装待调试天线或取回完成调试的天线,并在指令执行完毕后反馈给计算机。

11.相应地,本发明实施例还提供了一种天线自动化调试方法,包括:步骤1:将待调试天线填装入调试治具中,计算机通过网络分析仪读取待调试天线的数据,根据读取的数据判断当前的待调试天线是否合格,若是则取回所述天线,并保存读取的数据和判断结果至数据库;若否,则进入步骤2;步骤2:计算机通过ccd视觉系统识别待调试天线的坐标信息;步骤3:根据不合格的现象在数据库中寻找是否有类似现象的历史数据,若是,则将数据库中类似的历史数据中对应的调试的位置信息转成坐标信息;若否,则计算得到待调试天线的需要调试的位置的坐标信息;步骤4:激光器根据坐标信息对待调试天线进行镭雕,完成对天线的调试。

12.进一步地,步骤1中通过计算待调试天线和标准天线的频率偏移程度、耦合点带宽的偏差程度、耦合点相角偏移程度是否在预设的范围内来判断当前的待调试天线是否合格,若是,则判断为合格,若否,则为不合格。

13.进一步地,步骤3中,先计算的待调试天线和标准天线的频率偏移程度、耦合点带宽的偏差程度、耦合点相角偏移程度,根据计算结果得到待调试天线的需要调试的位置的坐标信息,其中,若和标准天线的频率差为正,则对待调试天线的四边同时镭雕;若和标准天线的频率差为负,则对待调试天线的四角同时镭雕;若和标准天线的耦合带宽差为正,则对待调试天线的左上和右下同时镭雕;若和标准天线的耦合带宽差为负,则对待调试天线的右上和左下同时镭雕;若和标准天线的耦合点相角差为正,则对待调试天线的左右边同时镭雕;若和标准天线的耦合点相角差为负,则对待调试天线的上下边同时镭雕。

14.进一步地,步骤1之前还包括数据库构建步骤:构建不合格的天线的数据和对应的调试的位置信息的数据库。

15.本发明的有益效果为:1、经过大量的调试后,本发明的数据库内会保留各种的不合格现象和相对应的调试过程,当再次扫描有不合格现象后会一次性执行之前的调试过程,大大节省了调试时间;本发明可以7*24小时工作,增加产能降低成本;本发明可量化良品指标范围,且全部有算法执行,故产品一致性好;2、每次调试完后,调试前、调试过程和调试后结果数据会保存至数据库,可统计调试前品质的离散性,以便后续生产持续改进;3、本发明的调试系统结构简单,所占用高度仅1.2米,因为全自动化,同样的空间,本发明的调试系统能够布置更多台。

附图说明

16.图1是本发明实施例的天线自动化调试系统的原理框图。

17.图2是本发明实施例的天线自动化调试系统的结构示意图。

18.图3是本发明实施例的天线自动化调试方法的流程示意图。

19.图4是本发明实施例的ccd视觉系统读取的天线表面的示意图。

20.图5是本发明实施例的ccd视觉系统通过图像识别上报的天线表面的坐标示意图。

21.附图标号说明调试治具1,网络分析仪2,ccd视觉系统3,激光器4,计算机5,自动上下料设备6。

具体实施方式

22.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互结合,下面结合附图和具体实施例对本发明作进一步详细说明。

23.本发明实施例中若有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

24.另外,在本发明中若涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。

25.请参照图1~图2,本发明实施例的天线自动化调试系统包括调试治具、激光器、网络分析仪、ccd视觉系统和计算机以及自动上下料设备。计算机连接激光器、网络分析仪、ccd视觉系统以及自动上下料设备。

26.自动上下料设备接收计算机的上下料指令,根据指令往调试治具填装待调试天线或取回完成调试的天线,并在指令执行完毕后反馈给计算机。

27.调试治具用于承载待调试天线,调试治具连接网络分析仪。

28.网络分析仪用于读取调试治具中待调试天线的数据,并将数据上传给计算机。

29.激光器用于接收计算机发送的坐标信息,根据坐标信息进行镭雕,镭雕完成后反馈给计算机。

30.ccd视觉系统用于将待调试天线的调试面转换成与激光器统一的坐标系。

31.计算机接收网络分析仪和ccd视觉系统的数据并对比标准天线数据判断当前待调试天线是否合格,若否则计算得到待调试天线的需要调试的位置的坐标信息,根据坐标信息控制激光器对待调试天线进行镭雕。

32.作为一种实施方式,计算机根据网络分析仪读取的数据计算待调试天线和标准天线的频率偏移程度、耦合点带宽的偏差程度、耦合点相角偏移程度。具体见表1:

请参照图3,本发明实施例的天线自动化调试方法包括:步骤1:将待调试天线填装入调试治具中,计算机通过网络分析仪读取待调试天线的数据,根据读取的数据判断当前的待调试天线是否合格,若是则取回所述天线,并保存读取的数据和判断结果至数据库;若否,则进入步骤2;步骤2:计算机通过ccd视觉系统识别待调试天线的坐标信息;步骤3:根据不合格的现象在数据库中寻找是否有类似现象的历史数据,若是,则将数据库中类似的历史数据中对应的调试的位置信息转成坐标信息;若否,则计算得到待调试天线的需要调试的位置的坐标信息;步骤4:激光器根据坐标信息对待调试天线进行镭雕,完成对天线的调试。

33.作为一种实施方式,步骤1中通过计算待调试天线和标准天线的频率偏移程度、耦合点带宽的偏差程度、耦合点相角偏移程度是否在预设的范围内来判断当前的待调试天线是否合格,若是,则判断为合格,若否,则为不合格。

34.作为一种实施方式,步骤3中,先计算的待调试天线和标准天线的频率偏移程度、耦合点带宽的偏差程度、耦合点相角偏移程度,根据计算结果得到待调试天线的需要调试的位置的坐标信息,其中,若和标准天线的频率差为正,则对待调试天线的四边同时镭雕;若和标准天线的频率差为负,则对待调试天线的四角同时镭雕;若和标准天线的耦合带宽差为正,则对待调试天线的左上和右下同时镭雕;若和标准天线的耦合带宽差为负,则对待调试天线的右上和左下同时镭雕;若和标准天线的耦合点相角差为正,则对待调试天线的左右边同时镭雕;若和标准天线的耦合点相角差为负,则对待调试天线的上下边同时镭雕。

35.作为一种实施方式,步骤1之前还包括数据库构建步骤:构建不合格的天线的数据和对应的调试的位置信息的数据库。

36.实施例:图4为ccd读取的天线表面坐标参数,此时计算机读取网分数据分析的结果和镭雕的执行过程见表2,经过第二次镭雕后ng偏差维度均符合范围,故将初始状态1,1,10和第二次镭雕的结果(左(0,5.25) (0.6,5.25) (0,4.75) (0.6,5.25);右(9.4,5.25) (10,5.25) (9.4,4.75) (10,4.75);上(4.75,10) (4.75,9.4) (5.25,10) (5.25,9.4);下(4.75,0.6) (4.75,0) (5.25,0.6) (5.25,0))保存在数据库内,如下次碰到ng现象为1,1,10情况,则直接输出第二次镭雕的结果。

37.实施例中数据公式如下(坐标系以直线x1x6为横坐标,y1y3为纵坐标):ccd通过图像识别上报以下6点(x1,y1); (x2,y2); (x3,y3); (x4,y4); (x5,y5); (x6,y6)数据,具体见图5:通过设置提供以下数据:最小镭雕深度l;镭雕宽度w。

38.则需要镭雕的八个区域(上,下,左,右,右上,右下,左上,左下)的坐标点如下:上:xu1=(x5-x3)/2-w/2,yu1=y3;xu2=(x5-x3)/2+w/2,yu2= y3;xu3=(x5-x3)/2+w/2, yu3= y3-l;xu4=(x5-x3)/2-w/2,yu4= y3-l;下:xd1=(x6-x2)/2-w/2, yd1=y1+l;xd2=(x6-x2)/2+w/2,yd2= y1+l;xd3=(x6-x2)/2+w/2,yd3= y1xd4=(x6-x2)/2-w/2, yd4=y1左:xl1= x2, yl1=(y3-y1)/2+w/2;xl2= l, yl2=(y3-y1)/2+w/2;xl3= l, yl3=(y3-y1)/2-w/2;xl4= x2, yl4=(y3-y1)/2-w/2;右:xr1= x6-l, yr1=(y4-y6)/2+w/2;xr2= x6, yr2=(y4-y6)/2+w/2;xr3= x6, yr3=(y4-y6)/2-w/2;xr4= x6-l,yr4=(y4-y6)/2-w/2;右上:x4, y4;x5,y5;xur1= x4-l,yur1=y4;xur2= x5,yur2=y4-l;右下:x6, y6;x6,y6;xdr1= x6,ydr1=y6+l;xdr2= x6-l,ydr2=y6;左上:x3, y3;x3,y3;xul1= x3,yul1=y3-l;xul2= x3+l,yul2=y3;左下:x1, y1;x2,y2;xdl1= x2,ydl1=y2+l;xdl2= x1+l,ydl2=y1;本发明不但能调试天线产品,而且对于所有的射频无源器件均可调试,如滤波器、双工器等。

39.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同范围限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1