一种覆盖铝硅层的固态电解质及其制备方法和应用

1.本发明涉及电化学技术领域,具体涉及一种覆盖铝硅合金固态电解质及其制备方法和应用。

背景技术:

2.随着科技的发展,人们面临越来越多的挑战,如日益严重的环境问题和能源短缺问题。这是因为我们常用的煤炭、石油和天然气等都是不可再生能源,这些资源只会越用越少且在使用过程中会造成一定的环境污染。因此,开发利用新型清洁能源逐渐成为我们的工作重心,科技进步使太阳能和风能逐渐被人们有效利用,但其区域性、间歇性、不稳定性难以并入电网,而化学储能设备可以与其有效的兼容。因此,社会正在加大对新型储能材料的研究和开发力度,而化学储能在各种储能方式中占据主导地位,电池对于民生和先进科技的重要性不言而喻。在各种电池技术中,锂离子电池作为储能设备有很大的发展前景,在当今社会中具有广泛的应用。新能源汽车,手机和电脑等电子设备的普及印证了锂离子电池在社会发展中的重要地位。但问题也显而易见,传统锂离子电池大都使用有机液态电解质,其热稳定性差、腐蚀性强且易燃易漏,这使得传统锂离子电池存在极大的安全隐患。最近手机爆炸、电动汽车燃烧的新闻屡见不鲜,电池安全问题亟待解决。研究发现,使用固态电解质代替液态电解质制备全固态电池不仅可以从根本上解决传统电池的常见安全问题,还具有长循环寿命和高能量密度的优势。然而,固态电解质质地较硬,在锂金属与固态电解质接触界面处阻抗大,影响了固态电解质的进一步发展。因此,合理的设计和开发解决固态电解质与锂金属接触界面的问题非常具有挑战性和实际意义。

3.目前对于界面的处理通常由两种方式,一种是对于锂金属负极的改性,通过改善其对固态电解质的润湿性,来改善界面;如graphitic carbon nitride(g-c3n4):an interface enabler for solid-state lithium metal batteries(angew.chem.int.ed.59,2020,3699-3704)一文通过在锂金属中加入g-c3n4,使得锂金属与固态电解质llzto的界面从点接触变为面的紧密接触,大大提高了抑制锂枝晶的形成并降低了二者的界面阻抗;在0.3ma cm-2

的电流密度下稳定循环了300个小时。另一种是对固态电解质表面进行改进,通过添加涂层的方法使得锂金属与电解质亲密接触。如building a better li-garnet solid electrolyte/metallic li interface with antimony(adv.energy mater.11,2021,2102086)一文通过在固态电解质表面引入sb涂层,呈现了一个引人注目的界面层,导致li/llzto电解质界面电阻降低,在0.2macm-2

的电流密度下循环了200个小时。尽管这些方案对于锂金属与固态电解质界面处的改善都取得成效,但是只能在较小的电流密度下循环测试,而且循环寿命也有待提高。因此,获得更好性能的固态电池仍然存在巨大挑战。

4.专利cn202111436177.2公开了一种多层复合固态电解质及其制备方法,将金属锌、铟、锡或铝、金属氮化物、金属氟化物、金属氧化物中的一种或多种作为亲锂层的制备原料,采用磁控溅射的方法将亲锂层制备原料作为靶材复合至电解质片层表面。虽然解决了

全固态电池中具有界面较差的固-固而接触导致的高界面电阻的缺陷,但是单质铝易氧化,影响电池性能。《基于石榴石型固体电解质的全固态薄膜锂电池研究》(陈骋.中国科学院大学,2018.)将硅作为靶材通过磁控溅射的方法将其复合至llzto固态电解质表面,在llzto表面生长一层硅负极薄膜,但是单质硅易体积膨胀;当硅负极薄膜的厚度在900nm时,固态电池只能循环几次,原因是界面处硅负极薄膜剧烈的体积变化。

技术实现要素:

5.针对上述现有技术,本发明的目的是提供一种铝硅层固态电解质。通过磁控溅射的方法,在llzto固态电解质表面覆盖一层铝硅层,利用铝硅合金与锂金属之间的反应,使得llzto固态电解质与锂金属接触紧密。

6.为实现上述目的,本发明采用如下技术方案:

7.本发明的第一方面提供一种覆盖铝硅层的固态电解质,由以下方法制备而成:

8.将固态电解质抛光后,以铝硅合金作为靶材利用磁控溅射将其复合至固态电解质表面,得到覆盖铝硅层的固态电解质;所述铝硅合金中铝硅的质量比为(83-99):(1-17);所述磁控溅射的功率为50-500w,电压为100-500v,电流为0.1-2a,时间为1min-36h。

9.优选的,所述固态电解质为llzto电解质。

10.优选的,所述固态电解质的厚度为0.01-1mm。

11.优选的,覆盖固态电解质的铝硅层的厚度为1-500nm。

12.本发明的第二方面提供覆盖铝硅层的固态电解质在固态锂离子电池中的应用。

13.本发明的第三方面提供一种固态锂离子电池,所述固态锂离子电池将以上所述方法制备的覆盖铝硅层的固态电解质作为电解质,将覆盖铝硅层的固态电解质与锂金属加热,形成固态电解质-铝硅层-锂金属界面。

14.优选的,所述固态电解质-铝硅层-锂金属界面的界面阻抗值为1-200ωcm-2

。

15.优选的,所述加热温度为100-500℃。

16.本发明的第四方面提供一种减少固态电解质与锂金属接触界面的界面阻抗的方法,包括以下步骤:

17.将铝硅合金作为靶材利用磁控溅射的方法在固态电解质表面形成铝硅层。

18.优选的,所述铝硅合金中铝硅的质量比为(83-99):(1-17);所述磁控溅射的功率为50-500w,电压为100-500v,电流为0.1-2a,时间为1min-36h。

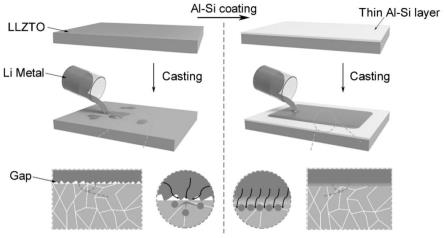

19.当把熔融的金属锂浇筑到带有铝硅缓冲层的llzto表面上时,铝硅会与金属锂发生合金化反应生成锂-铝合金和锂-硅合金,生成的亲锂合金将有助于金属锂在llzto表面的浸润,从而改善固态电解质llzto与锂金属之间的界面问题,使界面阻抗大大降低,并有效地抑制锂枝晶的生成,提高固态电池的电流密度、面容量及循环寿命。

20.将制备好的表面覆盖铝硅层的llzto与锂金属在高温下结合,可以得到接触紧密的llzto/li界面。可以通过调整铝硅合金靶材中铝硅含量的比例来控制固态电解质表面上铝硅的成分比例;可以通过调整磁控溅射的时间控制在固态电解质表面上铝硅层的厚度;

21.本发明的有益效果:

22.(1)本发明以磁控溅射的方法,对固态电解质表面处理,制备工艺简单,对固态电解本身没有任何的损坏性,无需更多的化学处理,环保性更好。

23.(2)本发明采用的铝硅合金克服了单质铝易氧化和单质硅易体积膨胀的缺点,铝硅合金的性能明显优于单质铝或单质硅作为涂层时的性能,覆盖的铝硅层中的铝和硅具有协同促进作用。

24.(3)本发明应用到磷酸铁锂全固态电池上,性能得到了显著的改善和提高。而且本发明所采取的方法可以很好的适用于其它固态电解质表面处理上,并且大幅提升电池的能量密度和循环稳定性。

25.(4)本发明通过在llzto电解质表面覆盖铝硅层,使界面阻抗大大降低,并有效地抑制锂枝晶的生成,提高固态电池的电流密度、面容量及循环寿命。

附图说明

26.图1:llzto固态电解质与磁控溅射后的llzto与锂金属接触示意图。

27.图2:实施例1中llzto固态电解质与磁控溅射后llzto的xrd图谱。

28.图3:实施例1中llzto固态电解质与磁控溅射后llzto的光学照片与扫描照片。

29.图4:实施例1中llzto固态电解质与磁控溅射后llzto与锂金属接触的光学照片与接触界面扫描图。

30.图5:实施例1中组装好的电池剖面示意图。

31.图6:实施例1中0.1ma cm-2

电流密度下的极化电压曲线。

32.图7:实施例1与对比例3中裸的llzto与处理后的llzto界面阻抗测试图。

33.图8:实施例3中不同溅射时间制备的llzto组装成电池后,测试的界面阻抗图。

34.图9:实施例4中0.2ma cm-2

电流密度下的极化电压曲线。

35.图10:对比例1中使用纯铝金属靶材磁控溅射后组装电池测试的极化电压曲线。

36.图11:对比例2中使用纯硅靶材磁控溅射后组装电池测试的极化电压曲线。

37.图12:对比例3中裸的llzto电解质组装电池测试的极化电压曲线。

38.图13:实验例中锂-磷酸铁锂全电池的示意图。

39.图14:实验例中锂-磷酸铁锂全电池性能图。

具体实施方式

40.应该指出,以下详细说明都是例示性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

41.正如背景技术所述,固态电池存在严重的界面问题。界面问题使得电荷不均匀分布,诱发锂枝晶的形成和生长。并且在电池循环中,差的界面会使得锂离子传输困难,使得循环稳定性以及寿命大幅度下降。

42.基于此,本发明提供一种铝硅合金固态电解质,包括以下步骤:

43.(1)将llzto固态电解质抛光,抛光后llzto固态电解质的厚度为0.01-1mm。放置于磁控溅射的机器中,将质量比为(83-99):(1-17)的铝硅合金作为靶材,磁控溅射的功率为50-500w,电压为100-500v,电流为0.1-2a,时间为0-36h;得到覆盖厚度为1-500nm铝硅层的llzto固态电解质;

44.(2)将覆盖铝硅层的llzto固态电解质与锂金属置于100-500℃的加热台上,通过

高温加热得到接触紧密的表面覆盖铝硅层的llzto/li界面。

45.为了使得本领域技术人员能够更加清楚地了解本技术的技术方案,以下将结合具体的实施例详细说明本技术的技术方案。

46.本发明实施例中所用的试验材料均为本领域常规的试验材料,均可通过商业渠道购买得到。

47.实施例1

48.(1)将裸的固态电解质llzto片,经过抛光后,在磁控溅射机器中,把铝硅质量比为85:15的铝硅合金作为靶材,溅射5分钟,功率为120w,电压为200v,电流为0.6a,得到表面覆盖铝硅层厚度为10nm的llzto。如图2所示,磁控溅射后,llzto的xrd衍射峰没有变化,表明磁控溅射并没有破坏llzto的物性。如图3所示,经过磁控溅射后,llzto片表面由原先的光滑变的粗糙,且颜色也从纯白色向银灰色变化。

49.将表面覆盖铝硅层的llzto片与锂金属置于加热台上,通过300℃高温加热5min,得到接触紧密的表面覆盖铝硅层的llzto/li界面;实验结果如图4所示,可以发现,经过磁控溅射后,原本存在空隙的界面变得接触紧密。

50.(2)在充满氩气的手套箱中,以步骤(1)制备的覆盖铝硅层的llzto为电解质,组装成对称电池。如图5所示,llzto电解质两面均被铝硅层溅射,两端均用高温加热的锂金属作为正负极,在0.1macm-2

的电流密度,0.1mah cm-2

的面容量下用蓝电电池测试系统进行对称电池的恒电流长循环测试。如图6所示,在0.1macm-2

电流密度下,极化电压为28mv,且稳定循环1500小时以上,循环750圈。

51.通过组装li/asl/li对称电池,在auyolab机器上,进行阻抗的测试。在得到的结果中,li/asl/li对称电池呈现较小的半圆,表明界面阻抗值小。之后,采用等效电路拟合的手段,拟合阻抗曲线,考虑到一块电池中有两个界面接触,所得结果应该除以2。最终的结果如图7所示,li/asl/li组装的对称电池界面阻抗值为15ωcm-2

。

52.实施例2

53.与实施例1区别在于:本实施例的步骤(1)采用的铝硅合金靶材中铝硅质量比为90:10进行磁控溅射。

54.实施例3

55.与实施例1区别在于:本实施例步骤(1)采用的磁控溅射的时间为2分钟、20分钟以及40分钟。如图8所示,不同磁控溅射的时间,造成了溅射厚度的不同,经过组装电池测试其阻抗值,在磁控溅射5分钟后,铝硅层厚度达到10nm时,阻抗值最小。

56.实施例4

57.与实施例1区别在于:本实施例步骤(2)中控制的电流密度大小为0.2macm-2

,面容量为0.2mah cm-2

。如图9所示,在0.2macm-2

电流密度下,极化电压达到87mv,稳定循环1000个小时,循环500圈。

58.对比例1

59.与实施例1的区别在于,本实施例的步骤(1)中使用的为纯铝金属的靶材来进行磁控溅射。如图10所示,当涂层为单质铝时,对称电池的极化电压竟达到了250mv,仅仅循环了50个小时,循环25圈,电压就出现了较大的波动,最终导致电池短路。

60.对比例2

61.与实施例1的区别在于,本实施例的步骤(1)中使用的为纯硅的靶材来进行磁控溅射。如图11所示,当涂层为单质硅时,对称电池的极化电压为190mv,极化电压的波动性较大,这说明界面的接触不良,均一性差。

62.对比例3

63.与实施例1的区别在于,本实施例的步骤(1)中使用的是裸的llzto,没有覆盖铝硅层。通过测试li/llzto/li对称的阻抗,如图7所示,其界面阻抗值相对于处理后的li/asl/li对称电池有明显的增大,为1140.3ωcm-2

。在图12中,当llzto表面没有涂层时,对称电池的极化电压为380mv,仅仅循环了20个小时,循环10圈,电池就出现了短路现象。

64.实验例

65.将实施例1制备的llzto作为电解质,锂金属为负极,正极为磷酸铁锂组装成扣式全电池,组装示意图如图13所示。对全电池进行恒电流的长循环实验,结果如图14所示,由于铝硅缓冲层存在的优势,在0.5c的电流下,全电池稳定循环600个小时后,容量仍能达到120.7mah g-1

,同时有98.77%的库仑效率,每圈容量损失仅为0.032%。

66.本发明通过在电解质表面覆盖铝硅层解决固态电解质与锂金属界面问题,将铝硅层作为缓冲层,铝和硅与金属锂发生合金化反应生成锂-铝合金和锂-硅合金,生成的亲锂合金将有助于金属锂在llzto表面的浸润,从而改善固态电解质llzto与锂金属之间的界面问题,界面阻抗值从1140.3ωcm-2

降低到15ωcm-2

,界面阻抗大大降低,并有效地抑制了锂枝晶的生成,提高了固态电池的电流密度、面容量及循环寿命。

67.极化电压越小,比容量越大,循环和倍率性能越好。对比例3为裸的llzto电解质的极化电压为380mv,覆盖铝硅层的实施例1极化电压相比对比例3降低352mv,覆盖铝层的对比例1极化电压相比对比例3降低130mv,覆盖硅层的对比例2极化电压相比对比例3降低190mv,对比例1+对比例2降低的极化电压为320mv小于实施例1降低的极化电压,由此可见覆盖铝硅层的llzto电解质的性能优于只覆盖铝层和只覆盖硅层的llzto电解质,覆盖的铝硅层中的铝和硅具有协同促进作用。

68.本发明采用的铝硅合金层克服了单质铝易氧化和单质硅易体积膨胀的缺点,覆盖铝硅合金层的电解质性能明显优于单质铝或单质硅作为涂层时的性能,覆盖的铝硅层中的铝和硅具有协同促进作用。

69.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1