一种Cr8O

一种cr8o

21

/c修饰的氟化碳正极材料的制备方法

技术领域

1.本发明属于锂电池正极材料技术领域,具体涉及一种cr8o

21

/c修饰的氟化碳正极材料的制备方法。

背景技术:

2.如今,锂/氟化碳电池已广泛应用于军事设备、医疗器械等领域,锂/氟化碳电池负极为金属锂,正极为氟化碳(cf

x

,0《x《1.3)材料,因碳、氟两种元素的相对分子质量较小,该电池具备非常高的比能量密度。放电反应过程中,主要发生转换反应,即li

+

与氟化碳上的元素f结合生成不导电的lif并附着于电极表面,且通常锂/氟化碳电池的比容量与放电平台难以同时达到最优。另外,氟化碳正极材料较低的电子导电性和缓慢的电极反应动力学还会引起电池电压滞后以及放电过程中较大的产热量。

3.为了改善锂/氟化碳电池的放电性能,通过将具有良好导电性能或较高放电电压的第二相正极活性材料与氟化碳复合是改善氟化碳正极材料放电性能的有效途径,目前已有利用mno2、liv3o8、ag

2v4o11

等与氟化碳进行复合正极材料的文献公开,由于第二相正极材料放电电势更高,将在电池工作时优先放电。在电池放电初期表现出第二相正极材料的放电行为,避免了放电初期电压滞后的现象;比如专利申请cn104577124b,公开了锂电池用混合正极材料的制备方法,步骤包括:在氟化碳材料中掺杂ag

2v4o11

,所述掺杂过程包括:将氟化碳、ag

2v4o11

和溶剂置于球磨机中球磨形成混合浆料,将混合浆料烘干,冷却后得到干燥混合物;将干燥混合物过筛后,得到锂电池用混合正极材料。该专利改善了氟化碳电池的电压滞后问题,其制备的电池在室温、1.0c倍率下的初始放电电压由1.7v提高到2.0v,在-10℃、0.1c倍率下的初始放电电压由1.81v提高到2.06v。综上,现有方法对锂/氟化碳电池存在电压滞后及实际电压平台与理论值相差较大等问题的改善效果不显著,且目前降低氟化度、引入导电聚合物或增加导电剂含量、添加金属氧化物等活性物质等方法,造成了正极材料的质量比容量下降等问题,使得氟化碳复合正极材料难以用作高能量密度、高功率密度电池材料。

技术实现要素:

4.本发明针对现有技术的不足,提出了一种cr8o

21

/c修饰的氟化碳正极材料的制备方法,在氟化碳表面同步形成了cr8o

21

以及导电碳复合物(所述复合物也表示为cr8o

21

@c),提高了材料复合的效率与效果,此方法能够有效改善了氟化碳材料与溶剂的接触角,解决了氟化碳电池放电初期的电压滞后问题,提高了锂氟化碳电池的平台电压并降低了锂氟化碳电池放电过程中的温升,且制备方法简单、成本低。

5.具体是通过以下技术方案来实现的:

6.本发明实例提供了一种cr8o

21

/c修饰的氟化碳正极材料的制备方法,所述方法为:将cro3、氟化碳、硫酸铵混合于丙酮中,制得混合液,将混合液进行高速剪切乳化、高通量球磨,经干燥并过筛后得到混合粉末;将混合粉末置于高压反应釜中,进行热处理,使cro3热

分解转化为cr8o

21

,同时使1.63~5.99%的氟化碳原位热解生成0.63~2.34%的导电碳,制得cr8o

21

、导电碳与氟化碳的复合粉末,再对复合粉末进行纯化、真空干燥、过筛,得到cr8o

21

/c修饰的氟化碳正极材料,cr8o

21

/c修饰的氟化碳正极材料的对水接触角为131~138.5

°

。

7.所述混合液中氟化碳:cro3:硫酸铵的质量比为1:0.3:0.05~0.25。

8.所述高速剪切乳化的转速为5000r/min,时间为1h。

9.所述高通量球磨中氧化铝陶瓷球与混合液的质量比为2.8~3.3:1。

10.所述干燥的温度为120~150℃,时间为8~12h。

11.所述热处理的温度为250℃~290℃,时间为48h。

12.所述真空干燥的真空度为-0.085~-0.095kpa,温度为100~120℃。

13.所述cr8o

21

/c为cr8o

21

与导电碳的结合物;所述cr8o

21

是在热处理过程中由cro3热分解转化而成,所述导电碳是在热处理过程中由1.63~5.99%的氟化碳原位热解而成。

14.进一步地,一种cr8o

21

/c修饰的氟化碳正极材料的制备方法,具体步骤如下:

15.(1)将cro3、氟化碳、硫酸铵按质量比为1:0.3:0.05~0.25混合于丙酮中,制得混合液,再将混合液以5000r/min的转速,高速剪切乳化1h;

16.(2)将混合均匀后的混合液置于装有氧化铝陶瓷球的高通量球磨机中进行球磨,先球磨0.5~2min,然后停止运行并冷却高通量球磨机≥10min,如此重复进行高通量球磨,总运行时间为1~2h,形成混合浆料;

17.(3)将混合浆料于120~150℃干燥8~12h、过100~200目筛处理,制得混合粉末;

18.(4)将混合粉末置于高压反应釜中,以3℃/min速率升温至250~290℃,并在升温过程中通纯氧,保温48h,待反应完后,通水冷却,制得反应产物;

19.(5)将反应产物研磨成细粉,用无水乙醇进行纯化,然后将纯化的样品在真空度为-0.085~-0.095kpa,温度为100~120℃条件下真空干燥,在露点-50℃的环境条件下冷却、研磨、过100~200目筛后,制得cr8o

21

/c修饰的氟化碳正极材料。

20.所述cr8o

21

/c修饰的氟化碳正极材料用作锂电池正极活性材料。

21.所述cr8o

21

/c修饰的氟化碳正极材料在制作锂电池正极浆料中的应用,当所述正极浆料粘度达到10000mpa

·

s时,溶剂nmp的用量为1.52~1.67ml/g。

22.本发明的方法使得cro3热分解的同时,1.63~5.99%的氟化碳也会发生原位热解生产导电碳,从而进一步影响材料的水接触角,相比于纯氟化碳材料,本发明的材料水接触角变小,分散性更好,进而使得在正极浆料制备过程中,溶剂用量变小,分散效果更优。

23.有益效果:

24.本发明中热处理时在氟化碳表面同步形成了cr8o

21

与导电碳的复合物,本发明中导电碳为氟化碳原位热解所得,进而提高了材料复合的效率与效果,有效解决了氟化碳材料放电初期的电压滞后问题,提高了电压平台并降低了锂/氟化碳电池放电过程中的温升,且制备方法简单、成本低廉。

25.本发明在高压热处理的过程中,cro3、硫酸铵在氟化碳表面发生反应生成cr8o

21

,同时部分氟化碳原位热分解生成导电碳,相当于“一步法”形成了cr8o

21

/c/氟化碳复合材料,不仅提高了cr8o

21

/c与氟化碳复合效率和效果,且由于cr8o

21

、导电碳的导电性均优于氟化碳,电池的温升情况得到明显改善。

26.普通直接热解cro3方法会使得未分解的cro3在首次被还原后变成了不可逆的物质以非晶相的状态存在于cr8o

21

相内,导致了cr8o

21

在放电时的容量损失问题。相比之下,本发明通过高速剪切乳化及高通量球磨得到了均匀的氟化碳、cro3、硫酸铵混合粉末,且在后续热处理过程中cro3在硫酸铵的辅助下能够充分反应,有效减少了容量损失,在电池中表现出良好性能。

27.本发明得到的cr8o

21

/c复合氟化碳材料在表面导电碳的作用下降低了材料对水的接触角,即增加了材料的浸润性,使得氟化碳材料在浆料制备过程中更易达到所需的均一状态,降低了nmp的用量,能够降低电池的整体成本。

附图说明

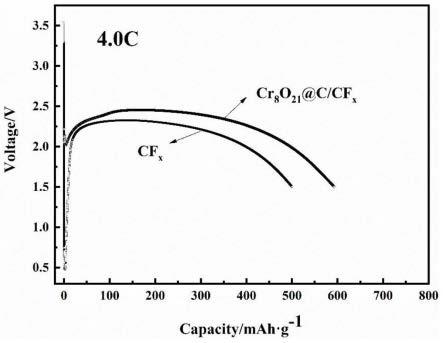

28.图1为实施例1和对比例1的锂电池在25℃下4c倍率放电对比曲线;

29.图2为实施例1和对比例1的锂电池在25℃下4c倍率放电的温升对比曲线。

具体实施方式

30.以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

31.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

32.本发明实例提供了一种cr8o

21

/c修饰的氟化碳正极材料的制备方法,所述方法包括:

33.将cro3、氟化碳、硫酸铵按一定质量比混合于丙酮中,进行高速剪切乳化及高通量球磨,经干燥并过筛后得到混合粉末;将所述混合粉末置于高压反应釜中,进行热处理,所述cro3热分解转化为cr8o

21

,同时其中1.63~5.99%的所述氟化碳原位热解生成0.63~2.34%的导电碳,所述cr8o

21

和所述导电碳与余下的所述氟化碳形成cr8o

21

/c修饰的复合粉末,对所述复合粉末进行纯化、干燥、过筛,得到cr8o

21

/c修饰的氟化碳正极材料,cr8o

21

/c修饰的氟化碳正极材料的对水接触角为131~138.5

°

。

34.在一实施方式中,所述方法还包括:

35.(1)将cro3、氟化碳、硫酸铵按一定质量比混合于丙酮中,制得混合液,再将混合液以5000r/min的转速,高速剪切乳化1h;

36.(2)将混合均匀后的混合液置于装有氧化铝陶瓷球的高通量球磨机中进行球磨,先球磨0.5~2min,然后停止运行并冷却高通量球磨机≥10min,如此重复进行高通量球磨,总运行时间为1~2h,形成混合浆料;

37.(3)将混合浆料于120~150℃干燥8~12h、过100~200目筛处理,制得混合粉末;

38.(4)将混合粉末置于高压反应釜中,以1~3℃/min速率升温至250~300℃,并在升温过程中通纯氧,保温48~60h,待反应完后,通水冷却,制得反应产物;

39.(5)将反应产物研磨成细粉,用无水乙醇进行纯化,然后将纯化的样品在真空度为-0.085~-0.095kpa,温度为100~120℃条件下真空干燥,在露点-50℃的环境条件下冷却、研磨、过100~200目筛后,制得cr8o

21

/c修饰的氟化碳正极材料。

40.在一实施方式中,所述混合液中氟化碳:cro3:硫酸铵的质量比为1:0.3:0.05~0.25。

41.在一实施方式中,所述球磨所用氧化铝陶瓷球与混合液的质量比为2.8~3.3:1。

42.在一实施方式中,所述cro3热分解转化和部分氟化碳原位热解是在热处理过程中同步发生的,产物为cr8o

21

与导电碳。

43.在一实施方式中,所述cr8o

21

/c修饰的氟化碳正极材料在浆料制备过程中,当浆料粘度达到10000mpa

·

s时,溶剂nmp的用量为1.52~1.67ml/g。

44.下面结合实施例对本发明的具体实施方式做进一步的描述,并不因此将本发明限制在所述的实施例范围之中。

45.实施例1

46.一种cr8o

21

/c修饰的氟化碳正极材料的制备方法,包括如下步骤:

47.(1)将氟化碳、cro3、硫酸铵按1:0.3:0.15的质量比混合均匀,制得混合液,再将混合液以5000r/min的转速,高速剪切乳化1h;

48.(2)将混合均匀后的混合液置于装有氧化铝陶瓷球的高通量球磨机中进行球磨,转速10000r/min,氧化铝陶瓷球:混合液的质量比为3.2:1;先球磨2min,然后停止运行并冷却高通量球磨机15min,如此重复进行高通量球磨,总运行时间为1.5h,形成混合浆料;

49.(3)将混合浆料于150℃干燥12h、过200目筛处理,制得混合粉末;

50.(4)将混合粉末置于高压反应釜中,以3℃/min速率升温至270℃,并在升温过程中通纯氧,保温48h,待反应完后,通水冷却,制得反应产物;

51.(5)将反应产物研磨成细粉,用无水乙醇进行纯化10次,然后将纯化的样品在真空度为-0.085kpa,温度为120℃条件下真空干燥,在露点-50℃的环境条件下冷却、研磨、过200目筛后,制得cr8o

21

/c修饰的氟化碳正极材料,简写为cr8o

21

@c/cf

x

。

52.将制备的cr8o

21

/c修饰氟化碳正极材料作为正极材料、sp和cnts为导电剂、pvdf为粘结剂、nmp为溶剂,按照正极材料:导电剂:粘结剂=80:10:10的质量比均匀混合,制成粘度为10000mpa s正极浆料,涂覆在铝箔上,100℃条件下进行干燥,金属锂作为负电极,在1%干燥房中组装锂电池并进行测试。

53.实施例2

54.一种cr8o

21

/c修饰的氟化碳正极材料的制备方法,包括如下步骤:

55.(1)将氟化碳、cro3、硫酸铵按1:0.3:0.15的质量比混合均匀,制得混合液,再将混合液以5000r/min的转速,高速剪切乳化1h;

56.(2)将混合均匀后的混合液置于装有氧化铝陶瓷球的高通量球磨机中进行球磨,转速10000r/min,氧化铝陶瓷球:混合液的质量比为3.2:1;先球磨2min,然后停止运行并冷却高通量球磨机15min,如此重复进行高通量球磨,总运行时间为1.5h,形成混合浆料;

57.(3)将混合浆料于150℃干燥12h、过200目筛处理,制得混合粉末;

58.(4)将混合粉末置于高压反应釜中,以3℃/min速率升温至290℃,并在升温过程中通纯氧,保温48h,待反应完后,通水冷却,制得反应产物;

59.(5)将反应产物研磨成细粉,用无水乙醇进行纯化10次,然后将纯化的样品在真空度为-0.085kpa,温度为120℃条件下真空干燥,在露点-50℃的环境条件下冷却、研磨、过200目筛后,制得cr8o

21

/c修饰的氟化碳正极材料,简写为cr8o

21

@c/cf

x

。

60.将制备的cr8o

21

/c修饰氟化碳正极材料在与实施例1相同的步骤及条件下组装锂电池并进行测试。

61.实施例3

62.一种cr8o

21

/c修饰的氟化碳正极材料的制备方法,包括如下步骤:

63.(1)将氟化碳、cro3、硫酸铵按1:0.3:0.15的质量比混合均匀,制得混合液,再将混合液以5000r/min的转速,高速剪切乳化1h;

64.(2)将混合均匀后的混合液置于装有氧化铝陶瓷球的高通量球磨机中进行球磨,转速10000r/min,氧化铝陶瓷球:混合液的质量比为3.2:1;先球磨2min,然后停止运行并冷却高通量球磨机15min,如此重复进行高通量球磨,总运行时间为1.5h,形成混合浆料;

65.(3)将混合浆料于150℃干燥12h、过200目筛处理,制得混合粉末;

66.(4)将混合粉末置于高压反应釜中,以3℃/min速率升温至250℃,并在升温过程中通纯氧,保温48h,待反应完后,通水冷却,制得反应产物;

67.(5)将反应产物研磨成细粉,用无水乙醇进行纯化10次,然后将纯化的样品在真空度为-0.085kpa,温度为120℃条件下真空干燥,在露点-50℃的环境条件下冷却、研磨、过200目筛后,制得cr8o

21

/c修饰的氟化碳正极材料,简写为cr8o

21

@c/cf

x

。

68.将制备的cr8o

21

/c修饰氟化碳正极材料在与实施例1相同的步骤及条件下组装锂电池并进行测试。

69.实施例4

70.一种cr8o

21

/c修饰的氟化碳正极材料的制备方法,包括如下步骤:

71.(1)将氟化碳、cro3、硫酸铵按1:0.3:0.15的质量比混合均匀,制得混合液,再将混合液以5000r/min的转速,高速剪切乳化1h;

72.(2)将混合均匀后的混合液置于装有氧化铝陶瓷球的高通量球磨机中进行球磨,转速12000r/min,氧化铝陶瓷球:混合液的质量比为3.2:1;先球磨2min,然后停止运行并冷却高通量球磨机15min,如此重复进行高通量球磨,总运行时间为1.5h,形成混合浆料;

73.(3)将混合浆料于150℃干燥12h、过200目筛处理,制得混合粉末;

74.(4)将混合粉末置于高压反应釜中,以3℃/min速率升温至270℃,并在升温过程中通纯氧,保温48h,待反应完后,通水冷却,制得反应产物;

75.(5)将反应产物研磨成细粉,用无水乙醇进行纯化10次,然后将纯化的样品在真空度为-0.085kpa,温度为120℃条件下真空干燥,在露点-50℃的环境条件下冷却、研磨、过200目筛后,制得cr8o

21

/c修饰的氟化碳正极材料,简写为cr8o

21

@c/cf

x

。

76.将制备的cr8o

21

/c修饰氟化碳正极材料在与实施例1相同的步骤及条件下组装锂电池并进行测试。

77.实施例5

78.一种cr8o

21

/c修饰的氟化碳正极材料的制备方法,包括如下步骤:

79.(1)将氟化碳、cro3、硫酸铵按1:0.3:0.15的质量比混合均匀,制得混合液,再将混合液以5000r/min的转速,高速剪切乳化1h;

80.(2)将混合均匀后的混合液置于装有氧化铝陶瓷球的高通量球磨机中进行球磨,转速8000r/min,氧化铝陶瓷球:混合液的质量比为3.2:1;先球磨2min,然后停止运行并冷却高通量球磨机15min,如此重复进行高通量球磨,总运行时间为1.5h,形成混合浆料;

81.(3)将混合浆料于150℃干燥12h、过200目筛处理,制得混合粉末;

82.(4)将混合粉末置于高压反应釜中,以3℃/min速率升温至270℃,并在升温过程中通纯氧,保温48h,待反应完后,通水冷却,制得反应产物;

83.(5)将反应产物研磨成细粉,用无水乙醇进行纯化10次,然后将纯化的样品在真空度为-0.085kpa,温度为120℃条件下真空干燥,在露点-50℃的环境条件下冷却、研磨、过200目筛后,制得cr8o

21

/c修饰的氟化碳正极材料,简写为cr8o

21

@c/cf

x

。

84.将制备的cr8o

21

/c修饰氟化碳正极材料在与实施例1相同的步骤及条件下组装锂电池并进行测试。

85.实施例6

86.一种cr8o

21

/c修饰的氟化碳正极材料的制备方法,包括如下步骤:

87.(1)将氟化碳、cro3、硫酸铵按1:0.3:0.05的质量比混合均匀,制得混合液,再将混合液以5000r/min的转速,高速剪切乳化1h;

88.(2)将混合均匀后的混合液置于装有氧化铝陶瓷球的高通量球磨机中进行球磨,转速10000r/min,氧化铝陶瓷球:混合液的质量比为3.2:1;先球磨2min,然后停止运行并冷却高通量球磨机15min,如此重复进行高通量球磨,总运行时间为1.5h,形成混合浆料;

89.(3)将混合浆料于150℃干燥12h、过200目筛处理,制得混合粉末;

90.(4)将混合粉末置于高压反应釜中,以3℃/min速率升温至270℃,并在升温过程中通纯氧,保温48h,待反应完后,通水冷却,制得反应产物;

91.(5)将反应产物研磨成细粉,用无水乙醇进行纯化10次,然后将纯化的样品在真空度为-0.085kpa,温度为120℃条件下真空干燥,在露点-50℃的环境条件下冷却、研磨、过200目筛后,制得cr8o

21

/c修饰的氟化碳正极材料,简写为cr8o

21

@c/cf

x

。

92.将制备的cr8o

21

/c修饰氟化碳正极材料在与实施例1相同的步骤及条件下组装锂电池并进行测试。

93.实施例7

94.一种cr8o

21

/c修饰的氟化碳正极材料的制备方法,包括如下步骤:

95.(1)将氟化碳、cro3、硫酸铵按1:0.3:0.25的质量比混合均匀,制得混合液,再将混合液以5000r/min的转速,高速剪切乳化1h;

96.(2)将混合均匀后的混合液置于装有氧化铝陶瓷球的高通量球磨机中进行球磨,转速10000r/min,氧化铝陶瓷球:混合液的质量比为3.2:1;先球磨2min,然后停止运行并冷却高通量球磨机15min,如此重复进行高通量球磨,总运行时间为1.5h,形成混合浆料;

97.(3)将混合浆料于150℃干燥12h、过200目筛处理,制得混合粉末;

98.(4)将混合粉末置于高压反应釜中,以3℃/min速率升温至270℃,并在升温过程中通纯氧,保温48h,待反应完后,通水冷却,制得反应产物;

99.(5)将反应产物研磨成细粉,用无水乙醇进行纯化10次,然后将纯化的样品在真空度为-0.085kpa,温度为120℃条件下真空干燥,在露点-50℃的环境条件下冷却、研磨、过200目筛后,制得cr8o

21

/c修饰的氟化碳正极材料,简写为cr8o

21

@c/cf

x

。

100.将制备的cr8o

21

/c修饰氟化碳正极材料在与实施例1相同的步骤及条件下组装锂电池并进行测试。

101.对比例1

102.采用对应的纯氟化碳作为正极材料,在与实施例1相同的步骤及条件下组装锂电池并进行测试。

103.对比例2

104.制备过程中将实施例1中的步骤(2)省略,其它步骤不变,采用制备的复合粉末作为正极材料,在与实施例1相同的步骤及条件下组装锂电池并进行测试;

105.请参见表1,表2为本发明中所有实施例与对比例的对比总结,从中可以看出:

106.(1)当氟化碳/cro3/硫酸铵的质量比为1:0.3:0.15,高能球磨转速为10000r/min,反应温度为270℃时,得到的cr8o

21

/c复合氟化碳材料的综合性能最好,其在4c倍率下的低波电压为2.02v,电压平台为2.45v,放电过程中的最高温度为63.5℃,比容量为592.2mah/g,对水接触角为132.1

°

;在维持高比容量的同时,大幅度改善了电压滞后问题且提高了电压平台,并降低了放电过程中的最高温度;

107.(2)对比实施例1、2、3及对比例1可知,该反应过程中的最佳温度为270℃,温度过高会导致生成过量的cr8o

21

/c复合物,且氟化碳过度分解,进而容量损失严重,过低的反应温度会使修饰效果不明显,电压滞后问题仍然存在及电压平台提升不足;同理,对比实施例1、6、7及对比例1可知,该反应过程中氟化碳/cro3/硫酸铵的最佳质量比为1:0.3:0.15;

108.(3)对比实施例1与对比例2可知,高通量球磨能够良好的将氟化碳、cro3、硫酸铵混合,使得后续热处理过程中cro3能够充分反应,进而达到均一的符合效果;未经高通量球磨的混合粉末均一性差,cro3反应不完全,部分未分解的cro3在首次被还原后变成了不可逆的物质以非晶相的状态存在于cr8o

21

相内,这导致cr8o

21

在放电时产生容量损失。

109.(4)通过实施例1、2、3、7及对比例1、2的比较,可知材料对水的接触角随着导电碳比例的增加而降低,即材料的浸润性提高,因此在浆料制备过程中复合材料会消耗更少的nmp,从而降低电池的整体成本;同时复合材料的低波电压及电压平台都随着导电碳比例的增加而升高,放电过程中的最高温度随着导电碳比例的增加而降低,但是过高的碳比例会引起严重的容量损失。综合考虑下,实施例1所得表面导电碳比例为1.98%的复合材料材料,才能够同时实现电池的高电压及高比容量。

110.表1

[0111][0112]

表2

[0113][0114]

综上所述,本发明在高温高压条件下,通过硫酸铵的辅助,一步合成了高性能cr8o

21

/c复合氟化碳材料,提高了材料复合的效率和效果,cr8o

21

和导电碳材料显著提高了氟化碳材料的导电性,使得复合材料能够在维持氟化碳高比容量的同时,极大地改善原始氟化碳材料的电压滞后问题,提高放电过程中的电压平台,降低放电过程中的温升,显著提升电池的性能。具体如下:

[0115]

(1)本发明采用cr8o

21

/c对氟化碳材料进行修饰改性,有效解决了氟化碳材料放电初期的电压滞后问题,提高了电压平台并降低了锂氟化碳电池放电过程中的温升,且本发

明制备方法简单、成本低;

[0116]

(2)本发明实现了cr8o

21

/c对氟化碳材料均匀修饰,在高压热分解的过程中,cro3、硫酸铵在氟化碳表面发生反应生成cr8o

21

,同时部分氟化碳原位热分解生成导电碳,相当于“一步法”形成了cr8o

21

/c/氟化碳复合材料,不仅提高了cr8o

21

/c与氟化碳复合效率和效果,且由于cr8o

21

、导电碳的导电性均优于氟化碳,电池的温升情况得到明显改善;

[0117]

(3)普通直接热解cro3方法会使得未分解的cro3在首次被还原后变成了不可逆的物质以非晶相的状态存在于cr8o

21

相内,导致了cr8o

21

在放电时的容量损失问题。相比之下,本发明通过高速剪切乳化及高通量球磨得到了均匀的氟化碳、cro3、硫酸铵混合粉末,且在后续热处理过程中cro3在硫酸铵的辅助下能够充分反应,有效减少了容量损失,在电池中表现出良好性能。

[0118]

(4)本发明得到的cr8o

21

/c复合氟化碳材料在表面导电碳的作用下降低了材料对水的接触角,即增加了材料的浸润性,使得氟化碳复合材料在浆料制备过程中更易达到所需的均一状态,降低了nmp的用量,能够降低电池的整体成本。

[0119]

以上所述,仅为本发明的较佳实例组而已,并非用于限定本发明的保护范围。凡在本发明的精神和范围之内所作的任何修改、等同替换和改进等,均包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1