一种碳负极材料的整形方法及系统与流程

1.本发明涉及一种碳负极材料的整形方法及系统,属于锂离子电池负极材料制备技术领域。

背景技术:

2.目前应用最多的锂离子电池负极材料是碳负极材料,通常的工艺是将人造石墨或天然石墨磨制成粒径满足要求的粉料,再对粉料进行整形处理。整形的目的是降低石墨颗粒表面缺陷,使其趋近于球形,能获得较大的堆积密度,并具有较小的比表面积。整形时在石墨颗粒表面包覆一层无定形碳,可以提高负极材料的电化学性能。包覆时一般采用煤沥青,炭化后在石墨颗粒表面形成无定形碳层,而且包覆时采用煤沥青的软化点高,碳化时的残碳率高,所得到的负极材料电化学性能较好。

3.沥青包覆的难点在于包覆的均匀性。已经公开的现有技术中,包括干法包覆和液态包覆。商业应用较多的是干法包覆,方法是用气流磨将沥青研磨至5微米以下,再与经过整形和分级处理的石墨均匀混合,在保护气氛条件下炭化。干法包覆存在超细沥青粉团聚的问题,以及沥青液化阶段窗口期段短,无法在石墨颗粒表面形成均匀包覆。液相包覆是用溶剂先溶解沥青,再用溶解后的沥青去浸渍石墨,包覆时均匀性较干法包覆好,但溶剂使用成本高,而且溶剂毒性大,限制了其应用推广。

4.另外,上述两种方法,都是利用沥青液化时对石墨颗粒表面的自然浸润进行包覆,沥青与石墨颗粒的结合强度较弱,得到的负极材料在多次充放电以后,包覆的无定形碳层可能会脱落,导致循环性能不足。

技术实现要素:

5.针对上述问题,本发明提供了一种碳负极材料的整形方法及系统,具体方案为:一种碳负极材料的整形方法,包括以下步骤:1)将沥青与介质球体在加热条件下一起混捏,在介质球体的表面包覆一层液态沥青,得到负载沥青球体;2)将石墨材料进行球形化研磨,再与负载沥青球体在加热条件下一起混捏,对石墨材料表面进行沥青包覆,得到沥青包覆石墨,将沥青包覆石墨分离后进行炭化,得到碳负极材料。

6.进一步的,所述介质球体为直径1~4cm的玻璃球体。

7.进一步的,所述沥青为改质沥青,混捏温度为180℃。

8.进一步的,所述沥青的包覆量为石墨材料质量的10%。

9.进一步的,步骤2)中,石墨材料在进行沥青包覆时,先与负载沥青球体混捏进行一次包覆,得到一次颗粒,一次颗粒进行预炭化以后再与负载沥青球体混捏进行二次包覆,得到二次颗粒,二次颗粒再次进行预炭化,之后再进行炭化,得到碳负极材料;所述预炭化的温度为370℃。

10.进一步的,一次包覆时沥青的包覆量为石墨材料质量的5%,二次包覆时沥青的包覆量为石墨材料质量的5%。

11.为实现本发明的方法,本发明还公开了一种碳负极材料的整形系统:包括整形机、预炭化炉和炭化炉,所述整形机包括立式的筒体,筒体中部设有横向的隔板,隔板将筒体分隔成整形室和包覆室,隔板设有下料口;整形室内设有上磨盘和下磨盘,上磨盘为固定设置,中心处设有进料孔,下磨盘为转动设置;包覆室内设有立轴,立轴上设有搅拌桨,立轴顶部与下磨盘传动连接;整形室和包覆室均设有进风口,包覆室还设有出料口,出料口与预炭化炉连接,预炭化炉设有出料管,出料管连接至炭化炉的进料口,出料管设有回料管,回料管连接至包覆室的进风口;所述包覆室内装有介质球体;所述预炭化炉为流化床,流化床的底部设有热风管。

12.进一步的,所述热风管与炭化炉的尾气口连接。

13.进一步的,所述搅拌桨设有多层桨叶,上下桨叶之间的间距与介质球的直径对应。

14.本发明的碳负极材料的整形方法是通过将包覆用的沥青先负载到介质球体上,使其均匀分散,再将负载沥青球体与石墨材料混捏。混捏过程中,介质球体表面负载的沥青均匀包覆在石墨颗粒表面,该方法可以避免沥青形成团聚导致的包覆不均匀的问题,也可以避免局部沥青量大导致石墨颗粒相互粘连成团的问题。本方法在进行沥青包覆时,沥青为熔融态,具有一定粘度,对石墨颗粒表面的连接强度高,炭化以后形成的无定形碳层与石墨颗粒形成牢固结合,避免在多次充放电循环以后包覆层脱落;而且,在包覆时介质球体与石墨颗粒之间形成一定挤压,也可以提高包覆层与石墨颗粒的结合强度。

附图说明

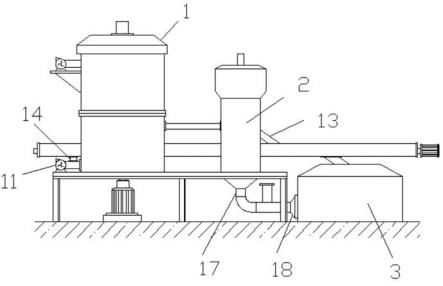

15.图1为本发明中碳负极材料的整形系统的结构示意图;图2为本发明中整形机的结构示意图。

具体实施方式

16.下面结合具体实例,详细说明本发明专利的方案。

17.实施例1本实施例的一种碳负极材料的整形方法,包括以下步骤:1)将沥青与介质球体在加热条件下一起混捏,在介质球体的表面包覆一层液态沥青,得到负载沥青球体;2)将石墨材料进行球形化研磨,再与负载沥青球体在加热条件下一起混捏,对石墨材料表面进行沥青包覆,得到沥青包覆石墨,将沥青包覆石墨分离后进行炭化,得到碳负极材料。

18.介质球体应选用表面光滑,与沥青结合强度低,且硬度高,不会产生磨损的球体,本发明选用玻璃球体,满足该要求,玻璃球体的直径可以在1~4cm之间进行选择,便于与石墨材料分离,且不会对石墨材料产生二次破碎。选用的玻璃球体直径应当一致。

19.本实施例中,所述沥青为改质沥青,混捏温度为180℃。改制沥青残碳率高,有利于提高负极材料的电化学性能。混捏温度在180℃可以保证沥青在混捏时具有合适的粘度。

20.本实施例中,所述沥青的包覆量为石墨材料质量的10%。

21.步骤2)中,石墨材料在进行沥青包覆时,先与负载沥青球体混捏进行一次包覆,得到一次颗粒,一次颗粒进行预炭化以后再与负载沥青球体混捏进行二次包覆,得到二次颗粒,二次颗粒再次进行预炭化,之后再进行炭化,得到碳负极材料;所述预炭化的温度为370℃。

22.一次包覆时沥青的包覆量为石墨材料质量的5%,二次包覆时沥青的包覆量为石墨材料质量的5%。

23.预炭化温度选择在370℃,在该温度条件下,沥青大量排出挥发分,形成半焦结构,逐渐固化,从而避免包覆有沥青的石墨颗粒产生粘连。而且在该温度条件下,石墨颗粒以及形成的半焦结构都不会出现氧化,因此不必在密闭或者惰性气氛下进行,控制难度低。

24.采用低温预炭化,预炭化后的一次颗粒温度较低,可直接转运输送,输送过程中温度自然冷却至200℃以下后就可以进行二次包覆,可以省掉冷却步骤,利于实现连续生产。

25.通过采用分步包覆和预炭化,每次包覆时的沥青量较小,防止沥青量过大时产生团聚,可以提高沥青包覆总量。

26.实施例2如图1和图2,一种碳负极材料的整形系统,包括整形机1、预炭化炉2和炭化炉3,所述整形机包括立式的筒体,筒体中部设有横向的隔板4,隔板将筒体分隔成整形室101和包覆室102,隔板设有下料口5;整形室内设有上磨盘6和下磨盘7,上磨盘为固定设置,中心处设有进料孔,下磨盘为转动设置;包覆室内设有立轴8,立轴上设有搅拌桨9,立轴顶部与下磨盘传动连接;整形室和包覆室均设有进风口10,进风口可通过鼓风机11鼓风,包覆室还设有出料口12,出料口与预炭化炉连接,预炭化炉设有出料管13,出料管连接至炭化炉的进料口,出料管设有回料管14,回料管连接至包覆室的进风口;本实施例中,出料管连接有螺旋输送器,螺旋输送器再与炭化炉的进料口和回料管连接。所述包覆室内装有介质球体15。包覆室还设有沥青加料口16,外壁设有加热机构,用于在混捏时将包覆室加热到设定温度。

27.所述预炭化炉为流化床,流化床的底部设有热风管17。热风管鼓入370℃左右的高温空气,对流化床内的沥青包覆石墨进行预炭化。预炭化后的石墨颗粒沿出料管流出,或者沿回料管循环至包覆室进行二次包覆。或者进入炭化炉进行最终炭化,制取负极材料。炭化炉可采用本领域常规的设备,如辊道炉。

28.本系统中,整形过程中包覆沥青后的一次颗粒和二次颗粒均通过风力输送,可以避免石墨颗粒互相堆积而产生团聚。

29.本实施例中,所述热风管17与炭化炉的尾气口18连接。炭化炉的高温尾气可通过与一定量的冷空气混合,调节温度至370℃左右,再用于对流化床中的石墨颗粒进行预炭化。

30.本实施例中,所述搅拌桨设有多层桨叶,上下桨叶之间的间距与介质球的直径对应。如介质球体的直径在4cm时,上下桨叶的间距可以选择为4.5cm,搅拌过程中,桨叶可以对介质球表面产生有效的剪切作用,使介质球表面粘附的石墨颗粒及时脱离,由风力带走分离。

31.运行时,石墨材料沿顶部加入到包覆室,沿上磨盘中心的进料孔进入两个磨盘之间的研磨腔,进行球形化研磨。同时沥青加入到包覆室内,先与介质球体混捏,在介质球体表面均匀覆盖一层液态沥青。然后,研磨好的石墨材料沿下料口进入包覆室,与负载沥青球

体一起混捏,由于石墨粉对沥青的吸附性更强,球体表面负载的沥青转移到石墨颗粒表面。包覆沥青后的石墨颗粒由风力输送到流化床内,由热空气进行预炭化。预炭化后的石墨颗粒或者输送到炭化炉进行高温炭化,制取负极材料,或者沿回料管返回到返回到包覆室进行二次包覆。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1