一种硅碳复合负极材料的制备方法

1.本发明涉及能源材料制备技术领域,尤其涉及一种硅碳复合负极材料的制备方法。

背景技术:

2.针状焦作为一类新型的锂离子电池的负极碳材料,具有各向异性、易于石墨化、电导率高、灰分低、热膨胀系数小、开发前景好及成本低等优点,是锂离子电池负极材料中的一种重要材料。针状焦用于锂离子电池负极材料还存在一些缺点,如针状焦表面易与电解液发生不可逆反应造成充放电效率的降低、因溶剂共嵌入引起的电池可逆容量降低、材料体积膨胀、循环性能差等,寻求新的方法来改善这些状况是现阶段行业内急需开展的工作。

3.目前,将针状焦材料用于锂离子电池负极材料的方法主要包括以下两种:

4.第一种方法为针状焦与其他碳材料及粘结剂复合;如申请号为cn201710799032.6的中国专利申请公开的“一种锂离子电池负极材料的制备方法”,针状焦与鳞片石墨在沥青粘结剂作用下经过造粒和石墨化过程,制备锂离子电池负极材料;申请号为cn201711242456.9的中国专利申请公开的“一种固体沥青低温包覆制备负极材料的方法”,用沥青包覆针状焦材料,经过粉碎及石墨化的过程制备锂离子电池负极材料;申请号为cn201810760354.4、cn202110055379.6及cn201811551844.x的中国专利申请,将粉碎后的针状焦材料与沥青混合后,经过炭化、石墨化过程制备锂离子电池负极材料。上述技术方案主要是利用针状焦与其他碳材料或粘结剂复合、再经过石墨化的过程,改善针状焦在锂离子电池负极材料中的电化学性能,但是石墨化过程提高了材料的制备成本,材料的容量也受到了较大的限制。

5.因此,近年来出现了第二种方法,即将针状焦与硅材料进行复合,例如申请号为cn201811648096.7的中国专利申请公开的“一种锂离子电池用高能量密度与高功率密度负极材料”,将针状焦等软碳材料与纳米硅、碳纳米管进行搅拌混合,制备一种“猕猴桃”结构的硅碳复合材料;申请号为cn201910300113.6的中国专利申请公开的“一种锂离子电池硅基负极材料的制备方法”,将刻蚀后的软碳材料与球磨后的硅材料进行复合,在沥青等粘结剂的作用下形成硅碳复合负极材料。但是上述制备方法普遍存在原料成本高、制备工艺复杂、设备要求高、过程条件苛刻、污染严重(大量使用hf或产生副产物)、批量生产困难等问题,或是性能无法满足商业需求,无法实现产业化生产。

6.综上所述,目前急需一种过程简单、清洁、电化学性能优异的材料制备方法,能够将针状焦材料应用于锂离子电池负极材料中。

技术实现要素:

7.本发明提供了一种硅碳复合负极材料的制备方法,针状焦不经过高温石墨化处理直接用于制备硅碳复合负极材料,与采用石墨化针状焦材料的技术相比,本发明中的针状焦层间距较大,用于锂离子电池中没有明显的充放电平台,可逆容量高于石墨化材料;另

外,针状焦不经石墨化处理,还可大幅度降低负极材料的制备成本。

8.为了达到上述目的,本发明采用以下技术方案实现:

9.一种硅碳复合负极材料的制备方法,包括如下步骤:

10.(1)将针状焦、石墨与硅材料加入溶剂中,或者将针状焦与硅材料加入溶剂中,超声分散后再加入葡萄糖进行搅拌;

11.(2)将步骤(1)制得的混合物进行烘干处理,得到硅碳复合负极材料的前驱体;

12.(3)将步骤(2)得到的硅碳复合负极材料的前驱体进行高温处理,葡萄糖炭化后得到硅碳复合负极材料。

13.所述针状焦的形貌为块状、片状、颗粒状或多孔状;针状焦的粒度为纳米级、微米级或毫米级;硅碳复合负极材料的前驱体中,针状焦含量为10wt%~90wt%。

14.所述硅材料为非晶硅、单晶硅或多晶硅中任意一种或至少两种的组合;硅材料的形貌为片状、颗粒状、线状、棒状或多孔状;硅材料的粒度为纳米级、微米级或毫米级;硅碳复合负极材料的前驱体中,硅材料含量为1wt%~30wt%。

15.所述石墨的形貌为片状或颗粒状;石墨的粒度为纳米级、微米级或毫米级;硅碳复合负极材料的前驱体中,石墨含量为0~50wt%。

16.所述溶剂为去离子水、无水乙醇或乙醇的水溶液;超声分散处理时间为0.5h~20h。

17.所述葡萄糖为葡萄糖水溶液,浓度为1mg/ml~1.5g/ml;所述硅碳复合负极材料的前驱体中,葡萄糖的含量为1wt%~40wt%。

18.所述步骤(1)中,搅拌时间为0.5h~20h;所述步骤(2)中,烘干处理为常温蒸发或烘箱干燥,烘干处理的时间为0.5~50h。

19.所述步骤(3)中,高温处理是在高温炉中,于惰性气体保护下进行加热炭化处理;高温炉采用固定床或流化床;惰性保护气体为氮气、氩气、二氧化碳气中的任意1种或至少2种的组合;加热温度为400~1200℃,加热时间为0.5~24h。

20.所述硅碳复合负极材料的形貌为片状、球形或无规则颗粒状,粒径为10nm~20μm;硅碳复合负极材料中硅的含量为1wt%~30wt%。

21.所制备的硅碳复合负极材料用作锂离子电池负极材料和/或光电材料。

22.与现有技术相比,本发明的有益效果是:

23.1)针状焦不经过高温石墨化处理直接用于制备硅碳复合负极材料,与采用石墨化针状焦材料的技术相比,本发明中的针状焦层间距较大,用于锂离子电池中没有明显的充放电平台,可逆容量高于石墨化材料;

24.2)针状焦不经石墨化处理,大幅度降低了负极材料的制备成本;

25.3)本发明以针状焦、石墨、硅材料为原料,以葡萄糖为粘结剂,通过超声搅拌处理,使得硅碳材料均匀混合,再经过炭化过程,利用葡萄糖炭化后生成的硬碳材料将针状焦、石墨与硅材料复合形成硅碳复合材料;制备工艺简单,过程清洁,且生产成本低,适宜于规模化生产;

26.4)硅碳复合负极材料中针状焦、石墨与硅材料炭化后的材料可以缓解硅在充放电过程中因体积膨胀和收缩产生的机械应力,消除体积效应;同时大大增加硅碳复合负极材料的导电性能;

27.5)硅碳复合负极材料具有良好的导电性,有利于充放电过程中锂离子扩散,利于快速充放电过程,并提高了材料的比容量和循环稳定性,在首次充电过程中能够优化固体电解质膜的质量和结构,实现降低首次不可逆容量;

28.6)通过改变针状焦、硅材料及石墨的比例,能够得到不同硅碳比例的硅碳复合负极材料,应用于锂离子电池负极材料,可具有不同的比容量及不同的电化学性能;

附图说明

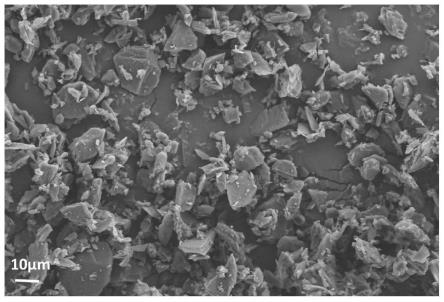

29.图1为本发明实施例1所使用针状焦的sem图。

30.图2为本发明实施例1所使用硅材料的sem图。

31.图3为本发明实施例1所使用石墨的sem图。

32.图4为本发明实施例1所制得硅碳复合负极材料的sem图。

33.图5为本发明实施例1所制得硅碳复合负极材料的c、si元素分布图。

34.图6为本发明实施例1所制得硅碳复合负极材料的xrd图。

35.图7为本发明实施例1中由硅碳复合负极材料制备得到的电极片充放电循环时的容量及库伦效率图。

具体实施方式

36.本发明所述一种硅碳复合负极材料的制备方法,包括如下步骤:

37.(1)将针状焦、石墨与硅材料加入溶剂中,或者将针状焦与硅材料加入溶剂中,超声分散后再加入葡萄糖进行搅拌;

38.(2)将步骤(1)制得的混合物进行烘干处理,得到硅碳复合负极材料的前驱体;

39.(3)将步骤(2)得到的硅碳复合负极材料的前驱体进行高温处理,葡萄糖炭化后得到硅碳复合负极材料。

40.所述针状焦的形貌为块状、片状、颗粒状或多孔状;针状焦的粒度为纳米级、微米级或毫米级;硅碳复合负极材料的前驱体中,针状焦含量为10wt%~90wt%。

41.所述硅材料为非晶硅、单晶硅或多晶硅中任意一种或至少两种的组合;硅材料的形貌为片状、颗粒状、线状、棒状或多孔状;硅材料的粒度为纳米级、微米级或毫米级;硅碳复合负极材料的前驱体中,硅材料含量为1wt%~30wt%。

42.所述石墨的形貌为片状或颗粒状;石墨的粒度为纳米级、微米级或毫米级;硅碳复合负极材料的前驱体中,石墨含量为0~50wt%。

43.所述溶剂为去离子水、无水乙醇或乙醇的水溶液;超声分散处理时间为0.5h~20h。

44.所述葡萄糖为葡萄糖水溶液,浓度为1mg/ml~1.5g/ml;所述硅碳复合负极材料的前驱体中,葡萄糖的含量为1wt%~40wt%。

45.所述步骤(1)中,搅拌时间为0.5h~20h;所述步骤(2)中,烘干处理为常温蒸发或烘箱干燥,烘干处理的时间为0.5~50h。

46.所述步骤(3)中,高温处理是在高温炉中,于惰性气体保护下进行加热炭化处理;高温炉采用固定床或流化床;惰性保护气体为氮气、氩气、二氧化碳气中的任意1种或至少2种的组合;加热温度为400~1200℃,加热时间为0.5~24h。

47.所述硅碳复合负极材料的形貌为片状、球形或无规则颗粒状,粒径为10nm~20μm;硅碳复合负极材料中硅的含量为1wt%~30wt%。

48.所制备的硅碳复合负极材料用作锂离子电池负极材料和/或光电材料。

49.本发明的目的之一是提供一种含有硅碳复合活性材料的锂离子电池负极材料,具体的,是一种由针状焦、石墨、硅材料与葡萄糖炭化后的碳材料组成的复合硅碳负极材料。

50.本发明通过超声搅拌混合及炭化处理,获得含有针状焦、石墨、硅等活性材料,葡萄糖炭化材料为粘结剂的硅碳复合负极材料。针状焦、石墨具有较高的导电率,硅材料具有较高的比容量,有利于提高硅碳复合负极材料的动力学性能与储锂能力。葡萄糖炭化后形成的碳材料作为复合材料的碳骨架及活性材料的表面包覆层,提高了硅碳复合负极材料的机械强度,增加了表面sei膜的稳定性,有利于提高硅碳复合负极材料的长循环性能。

51.本发明可以通过改变针状焦、硅材料、石墨的比例,改变硅碳复合负极材料中硅与碳的比例,进而改变硅碳复合负极材料的可逆容量,从而得到具有不同电化学性能的硅碳复合负极材料。

52.所述硅碳复合负极材料的形貌为片状、球形或无规则颗粒状。

53.所述硅碳复合负极材料的粒径为10nm~20μm,优选为1~15μm,例如10nm~400nm、300nm~1μm、1μm~6μm、4μm~11μm、7μm~14μm、10μm~20μm等。

54.所述硅碳复合负极材料中硅的含量为1~30wt%,优选为5~20wt%,例如1wt%、2.8wt%、6wt%、8.8wt%、10.6wt%、15wt%、19wt%、20.5wt%、25wt%、29wt%、30wt%等。

55.本发明的目的之二在于提供一种制备硅碳复合负极材料的制备方法,所述制备方法包括以下步骤:

56.(1)将针状焦、石墨与硅材料加入溶剂中,或者将针状焦与硅材料加入溶剂中,超声分散后再加入葡萄糖进行搅拌;

57.(2)将上述材料进行烘干处理,得到硅碳复合材料的前驱体;

58.(3)将得到的硅碳复合材料前驱体进行高温处理,葡萄糖炭化后得到硅碳复合材料。

59.本发明所述硅碳复合负极材料的制备方法简单易行,开发成本低。

60.本发明中,首先将针状焦、硅材料与石墨(或者针状焦与硅材料)进行超声混合,再加入葡萄糖溶液,经过干燥处理后,得到硅碳复合负极材料的前驱体,再经过高温炭化处理,得到所述的硅碳复合负极材料。

61.在超声混合处理过程中,针状焦、石墨、硅材料(或者针状焦与硅材料)与葡萄糖得到充分混合,硅均匀分散在炭基质中,为改善硅材料的导电性能提供了保障;炭化后的葡萄糖形成硅碳复合负极材料的碳骨架,增加了硅碳复合负极材料的机械强度,同时改善了负极材料的力学性能与动力学性能。

62.本发明所述硅碳复合负极材料,可通过调节针状焦、石墨、硅材料的比例和葡萄糖的含量,以及炭化温度、炭化时间等工艺条件,实现硅碳复合负极材料组成、内部结构及材料尺寸的调控,进而综合调控硅碳复合负极材料的电化学性能。

63.步骤(1)所述针状焦的粒度为纳米级、微米级或毫米级,优选微米级。

64.步骤(1)所述针状焦材料的形貌为块状、片状、颗粒状或多孔状。

65.步骤(1)所述硅碳复合负极材料的前驱体中,针状焦含量为10wt%~90wt%,优选

为20wt%~70wt%,例如为10wt%、13wt%、22wt%、36wt%、52wt%、76wt%、89wt%、90wt%等。

66.步骤(1)所述硅材料的粒度为纳米级、微米级或毫米级,优选为微米级。

67.步骤(1)所述硅材料的形貌为片状、颗粒状、线状、棒状或多孔状。

68.步骤(1)所述硅材料为非晶硅、单晶硅或多晶硅中任意一种或至少两种的组合。

69.步骤(1)所述石墨的粒度为纳米级、微米级或毫米级,优选为微米级。

70.步骤(1)所述石墨的形貌为片状或颗粒状。

71.步骤(1)所述硅碳复合负极材料的前驱体中,石墨含量为0~50wt%,例如为0.5wt%、6wt%、9wt%、13wt%、17wt%、25wt%、28wt%、35wt%、42wt%、48wt%、50wt%等。

72.步骤(1)所述超声分散处理时间为0.5h~20h,例如为0.5h、2h、5h、9h、14h、17h、19.8h、20h等。

73.步骤(1)所述葡萄糖为葡萄糖水溶液。优选葡萄糖水溶液的浓度为1mg/ml~1.5g/ml。

74.步骤(1)所述搅拌时间为0.5h~20h,例如为0.5h、1h、5h、8h、12h、15h、18h、19h、20h。

75.步骤(1)所述硅碳复合负极材料的前驱体中,葡萄糖的含量为5~40wt%,优选为10~20wt%,例如为5wt%、6wt%、11wt%、17wt%、22wt%、28wt%、33wt%、38wt%、39wt%、40wt%等。

76.步骤(2)所述烘干处理为常温蒸发或烘箱干燥,优选为烘箱干燥。烘干处理时间为0.5~50h,例如为0.5h、1.2h、2.8h、6h、10h、15h、20h、35h、40h、48h、50h等。

77.本发明中,步骤(2)所述的高温处理是在高温炉中,于惰性气体保护下,进行加热炭化处理。

78.优选的,高温炉为固定床或流化床。

79.优选的,惰性保护气体为氮气、氩气或二氧化碳气中的任意1种或至少2种的组合,例如为氮气、氩气、二氧化碳、氮气与二氧化碳的混合气、氮气与氩气的混合气等。

80.加热温度为400~1200℃,优选为600~1000℃,例如为400℃、550℃、650℃、720℃、860℃、1050℃、1120℃、1200℃等。

81.加热处理时间为0.5~24h,优选为1~10h,例如为0.5h、1.5h、6h、7.8h、10h、14h、19h、21h、22.5h、24h等。

82.本发明的目的之三,在于提供了一种硅碳复合负极材料的用途,所述硅碳复合负极材料用作锂离子电池负极材料和/或光电材料。

83.以下实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。下述实施例中所用方法如无特别说明均为常规方法。

84.【实施例】

85.本实施例中,硅碳复合负极材料的制备过程包括以下步骤:

86.(1)将针状焦、石墨与硅材料加入溶剂中,或者将针状焦与硅材料加入溶剂中,超声分散后再加入葡萄糖进行搅拌;

87.(2)将上述材料进行烘干处理,得到硅碳复合负极材料的前驱体;

88.(3)将得到的硅碳复合负极材料的前驱体进行高温处理,葡萄糖炭化后得到硅碳复合负极材料。以下为采用上述方法制备硅碳复合负极材料的具体实施例。

89.【实施例1】

90.(1)将3g针状焦、2g石墨、1g硅纳米片加入到1000ml去离子水中进行超声分散处理2h,再加入300ml浓度为2.5mg/ml的葡萄糖水溶液,室温搅拌3h;

91.(2)将上述材料转移至鼓风烘箱中,至溶剂完全蒸发,得到硅碳复合负极材料的前驱体;

92.(3)将得到的硅碳复合负极材料的前驱体置于管式炉中,氮气气氛下,升温至600℃,保持3h后自然降温至室温,得到硅碳复合负极材料。

93.将本实施例中所用的针状焦、硅纳米片、石墨与复合后的硅碳复合负极材料分别采用日本电子公司生产的型号为jsm7100f的场发射扫描电镜观测表面形貌,sem图分别如图1、图2、图3和图4所示;c、si元素分布mapping图采用日本电子公司生产的型号为jsm7100f的场发射扫描电镜扫描观测,如图5所示;将制得的硅碳复合负极材料采用荷兰panalytical公司(帕纳科)生产的x

′

pert pro mpd型多功能x射线衍射仪进行xrd测试,其xrd图如图6所示;将制得的硅碳复合负极材料制备成电极片,在新威尔电化学工作站电公司生产的ct-4008-5v10ma型充放电测试仪上进行充放电测试,其充放电循环时的容量及库伦效率如图7所示。

94.由图1可知,本实施例所用针状焦为无规则形貌,尺寸大小约为几微米到几十微米;由图2可知,本实施例所用硅纳米片的长度可达数个微米,厚度为几十纳米;由图3可知,本实施例所用的石墨为球形石墨,粒径分布在几微米~30微米;由图4可知,本实施例所制备的硅碳复合负极材料具有微米结构,材料中各成分结合程度较好;由图5中的元素扫描结果可知,硅与碳均匀分布在硅碳复合负极材料中;由图6可知,硅碳复合负极材料中20

°

~30

°

之间的波包为针状焦的衍射峰,28.4

°

、47.3

°

、56.1

°

、69.1

°

、76.4

°

、88.0

°

为硅材料的特征峰。由图7可知,硅碳复合负极材料制备成电极片后,首次充电容量达到523mah/g,经过100次充放电循环后,容量为430mah/g,容量保持率为82.2%。

95.【实施例2】

96.(1)将4g针状焦、1g硅纳米颗粒加入到500ml无水乙醇中进行超声分散处理3h,再加入200ml浓度为10mg/ml的葡萄糖水溶液,室温搅拌4h;

97.(2)将上述材料转移至真空干燥箱中,至溶剂完全蒸发,得到硅碳复合负极材料的前驱体;

98.(3)将得到的硅碳复合负极材料的前驱体置于管式炉中,氩气气氛下,升温至900℃,保持2h后自然降温至室温,得到硅碳复合负极材料。

99.将制得的硅碳复合负极材料制备成电极片,在新威尔电化学工作站电公司生产的ct-4008-5v10ma型充放电测试仪上进行充放电测试,测试结果见表1。

100.【实施例3】

101.(1)将1g针状焦、2g石墨、1g硅纳米线加入到200ml水中进行超声分散处理1h,再加入100ml浓度为1.5mg/ml的葡萄糖水溶液,室温搅拌5h;

102.(2)将上述材料在通风橱中常温状态下至溶剂完全蒸发,得到硅碳复合材料前驱

体;

103.(3)将得到的硅碳复合材料前驱体置于流化床中,二氧化碳气氛下,升温至500℃,保持6h后自然降温至室温,得到硅碳复合负极材料。

104.将制得的硅碳复合材料制备成电极片,在新威尔电化学工作站电公司生产的ct-4008-5v10ma型充放电测试仪上进行充放电测试,测试结果见表1。

105.【实施例4】

106.(1)将1g针状焦、1g石墨、1g硅颗粒加入到150ml水中进行超声分散处理0.5h,再加入1.2ml浓度为1.5g/ml的葡萄糖水溶液,室温搅拌0.5h;

107.(2)将上述材料转移至鼓风烘箱中,至溶剂完全蒸发,得到硅碳复合负极材料的前驱体;

108.(3)将得到的硅碳复合负极材料的前驱体置于管式炉中,氮气与氩气混合气氛下,升温至400℃,保持24h后自然降温至室温,得到硅碳复合负极材料。

109.将制得的硅碳复合负极材料制备成电极片,在新威尔电化学工作站电公司生产的ct-4008-5v10ma型充放电测试仪上进行充放电测试,测试结果见表1。

110.【实施例5】

111.(1)将3g针状焦、2g石墨、1g硅纳米片加入到300ml水中进行超声分散处理20h,再加入300ml浓度为5.5mg/ml的葡萄糖水溶液,室温搅拌20h;

112.(2)将上述材料转移至鼓风烘箱中,至溶剂完全蒸发,得到硅碳复合负极材料的前驱体;

113.(3)将得到的硅碳复合负极材料的前驱体置于管式炉中,氮气气氛下,升温至1200℃,保持0.5h后自然降温至室温,得到硅碳复合负极材料。

114.将制得的硅碳复合负极材料制备成电极片,在新威尔电化学工作站电公司生产的ct-4008-5v10ma型充放电测试仪上进行充放电测试,测试结果见表1。

115.【实施例6】

116.(1)将10g针状焦、10g石墨、5g硅纳米片加入到1000ml水中进行超声分散处理20h,再加入300ml浓度为10mg/ml的葡萄糖水溶液,室温搅拌3h;

117.(2)将上述材料转移至鼓风烘箱中,至溶剂完全蒸发,得到硅碳复合负极材料的前驱体;

118.(3)将得到的硅碳复合负极材料的前驱体置于管式炉中,氮气气氛下,升温至600℃,保持24h后自然降温至室温,得到硅碳复合负极材料。

119.将制得的硅碳复合负极材料制备成电极片,在新威尔电化学工作站电公司生产的ct-4008-5v10ma型充放电测试仪上进行充放电测试,测试结果见表1。

120.【实施例7】

121.(1)将5g针状焦、1g硅纳米颗粒加入到200ml水中进行超声分散处理2h,再加入80ml浓度为1mg/ml的葡萄糖水溶液,室温搅拌1h;

122.(2)将上述材料转移至真空烘箱中,至溶剂完全蒸发,得到硅碳复合负极材料的前驱体;

123.(3)将得到的硅碳复合负极材料的前驱体置于管式炉中,氮气气氛下,升温至1100℃,保持2h后自然降温至室温,得到硅碳复合负极材料。

124.将制得的硅碳复合负极材料制备成电极片,在新威尔电化学工作站电公司生产的ct-4008-5v10ma型充放电测试仪上进行充放电测试,测试结果见表1。

125.【实施例8】

126.(1)将1g针状焦、1g石墨、1g硅纳米片加入到200ml水中进行超声分散处理2h,再加入100ml浓度为3mg/ml的葡萄糖水溶液,室温搅拌6h;

127.(2)将上述材料转移至鼓风烘箱中,至溶剂完全蒸发,得到硅碳复合负极材料的前驱体;

128.(3)将得到的硅碳复合负极材料的前驱体置于管式炉中,氮气气氛下,升温至800℃,保持3h后自然降温至室温,得到硅碳复合负极材料。

129.将制得的硅碳复合负极材料制备成电极片,在新威尔电化学工作站电公司生产的ct-4008-5v10ma型充放电测试仪上进行充放电测试,测试结果见表1。

130.【对比例1】

131.以针状焦为活性材料,直接将其用作锂离子电池负极材料进行电化学测试,测试结果见表1。

132.【对比例2】

133.以硅纳米片为活性材料,直接将其用作锂离子电池负极材料进行电化学测试,测试结果见表1。

134.【对比例3】

135.本对比例提供了一种硅碳复合材料的制备方法,所述方法参照实施例1,区别仅在于:步骤(1)中未加入葡萄糖,测试结果见表1。

136.表1实施例与对比例电化学测试结果对比

[0137][0138]

从表1可以看出,对比例1-3由于缺少葡萄糖粘结剂,不能使硅与针状焦之间具有很好的附着力,各成分之间无法相互协同改善复合材料的电化学性能。

[0139]

通过上述实施例与对比例可以看出,本发明制得的硅碳复合负极材料具有较好的电化学与性能;所述硅碳复合负极材料的制备方法简单,制备过程清洁,解决了现有技术难以实现的硅碳复合负极材料制备的关键问题,具有广阔的应用前景。

[0140]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1