锂离子电池电芯及其制备方法和锂离子电池与流程

1.本发明涉及电化学储能设备领域,具体而言,本发明涉及制备锂离子电池电芯的方法、锂离子电池电芯和锂离子电池。

背景技术:

2.锂离子电池一般采用聚丙烯(pp)或聚乙烯(pe)隔膜,而隔膜与正负极极片之间,常因为粘附性能不强而产生一系列的界面问题,如褶皱、紫斑、析锂等。

3.为解决上述问题,现有技术一般是在该裸隔膜表面涂覆上高粘结剂含量的涂层。该方法虽然能在一定程度上改善正负极极片与隔膜之间的界面问题,但会影响隔膜的孔隙率,进而影响离子的传输,使电池的倍率性能受到影响。因而,现有的改善锂电池极片与隔膜之间粘结力的方法仍有待改进。

技术实现要素:

4.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出制备锂离子电池电芯的方法、锂离子电池电芯和锂离子电池。

5.在本发明的一个方面,本发明提出了一种制备锂离子电池电芯的方法。根据本发明的实施例,该方法包括:(1)提供正极极片前体和负极极片前体,所述正极极片前体和负极极片前体包括集流体和形成在所述集流体表面的电极活性物质层;(2)在所述电极活性物质层远离所述集流体的至少部分表面形成高粘功能层,分别得到正极极片和负极极片;(3)取至少一个所述正极极片和至少一个所述负极极片与隔膜进行卷绕或叠片,然后进行热压整形,得到所述锂离子电池电芯。

6.根据本发明上述实施例的制备锂离子电池电芯的方法,首先在正极极片前体和负极极片的电极活性物质层表面进一步形高粘功能层,取形成有高粘功能层的正负极极片与隔膜通过卷绕或叠片制作电芯。后续通过热压整形的方式使高粘功能层与隔膜之间起到强的粘附作用,通过高粘功能层来改善极片与隔膜的粘附进而改善极片与隔膜之间的界面问题;同时,由于高粘功能层具有较大的溶胀能力,也能改善与之紧密粘结的隔膜的浸润性,提高锂离子的迁移率,进而提高电池的大倍率充放电性能。

7.另外,根据本发明上述实施例的制备锂离子电池电芯的方法还可以具有如下附加的技术特征:

8.在本发明的一些实施例中,所述高粘功能层包括单壁碳纳米管和粘结剂。

9.在本发明的一些实施例中,所述单壁碳纳米管的长径比为1000~9000,所述单壁碳纳米管的比表面积为200m2/g~500m2/g。

10.在本发明的一些实施例中,所述粘结剂选自pvdf、cmc、丁苯胶乳、苯丙胶乳、丙烯酸酯、黄原胶、海藻酸钠、ptfe中的一种或多种。

11.在本发明的一些实施例中,所述粘结剂的粒径为0.5μm~1.5μm,所述粘结剂的电解液溶胀率为5%~50%。

12.在本发明的一些实施例中,所述单壁碳纳米管与所述粘结剂的质量比为(15~30)%:(70~85)%。

13.在本发明的一些实施例中,所述电极活性物质层的涂布厚度t

活性物质层

和所述高粘功能层的涂布厚度t

功能层

满足:0.005≤t

功能层

/t

活性物质层

≤0.012。

14.在本发明的另一方面,本发明提出了一种锂离子电池电芯。根据本发明的实施例,该锂离子电池电芯是由上述实施例的制备锂离子电池电芯的方法制备得到的。由此,该锂离子电池电芯中正负极极片与隔膜之间的粘结力好,正负极极片与隔膜之间的界面问题可得到明显改善,且具有优秀的倍率性能。

15.在本发明的再一方面,本发明提出了一种锂离子电池。根据本发明的实施例,该锂离子电池包括上述实施例的锂离子电池电芯。由此,该锂离子电池中正负极极片与隔膜之间的粘结力好,正负极极片与隔膜之间的界面问题可得到明显改善,且具有优秀的倍率性能。

16.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

17.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

18.图1是根据本发明一个实施例的形成有高粘功能层的极片前体的结构示意图。

具体实施方式

19.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

20.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

21.在本发明的一个方面,本发明提出了一种制备锂离子电池电芯的方法。下面进一步对根据本发明实施例的制备锂离子电池电芯的方法进行详细描述。

22.首先,根据本发明的实施例,提供正极极片前体和负极极片前体,所述正极极片前体和负极极片前体包括集流体和形成在集流体表面的电极活性物质层。具体的,正极/负极极片前体是预先在集流体表面涂覆正极/负极活性材料,并经过辊压(冷压)所得正极/负极极片,正极/负极集流体及活性材料的具体种类并不受特别限制,本领域技术人员可以根据实际需要进行选择。

23.进一步地,根据本发明的实施例,在电极活性物质层远离集流体的至少部分表面形成高粘功能层,分别得到正极极片和负极极片。正极/负极极片的结构如图1所示,图1中,1为集流体,2为正极或负极活性材料层,3为高粘功能层。发明人在研究中发现,该高粘功能

层在后续热压整形过程中,可以有效改善极片与隔膜的粘附进而改善极片与隔膜之间的界面问题;同时,由于高粘功能层具有较大的溶胀能力,也能改善与之紧密粘结的隔膜的浸润性,提高锂离子的迁移率,进而提高电池的大倍率充放电性能。

24.根据本发明的一些实施例,高粘功能层可以通过利用溶剂将单壁碳纳米管和粘结剂进行匀浆后,涂布在极片电极活性物质层表面的方式形成。溶剂的具体种类并不受特别限制,如去离子水、氮甲基吡咯烷酮等。用于形成高粘功能层的浆料的粘度优选为200~1500mpa

·

s。另外,高粘功能层优选采用凹版涂布的方式形成,相较于转移涂或挤压涂,可以降低涂层厚度,降低对能量密度的影响;相较于喷涂技术对成熟极片破坏小,且成本低。

25.根据本发明的一些实施例,上述高粘功能层包括单壁碳纳米管和粘结剂。其中,单壁碳纳米管具有良好的导电性能,可以形成良好的导电网络,便于电芯中的离子传导;粘结剂在提供粘结性能的同时,可以对隔膜浸润,提高锂离子的迁移率。

26.根据本发明的一些实施例,单壁碳纳米管的长径比可以为1000~9000,例如1000、5000、9000等;单壁碳纳米管的长径比是指单壁碳纳米管的长度与直径(一般在微米级)的比值,长径比越大,管越细长,其电阻率越小,同时也约有利于形成良好的导电网络。通过控制单壁碳纳米管的长径比在上述范围,可以进一步提高高粘功能层的导电性能。单壁碳纳米管的比表面积可以为200m2/g~500m2/g,例如200m2/g、400m2/g、500m2/g等。由此,单壁碳纳米管的比表面积较小,可以减少其与电解液间的副反应,提升电芯的循环性能。

27.根据本发明的一些实施例,所述粘结剂选自pvdf、cmc、丁苯胶乳、苯丙胶乳、丙烯酸酯、黄原胶、海藻酸钠、ptfe中的一种或多种。

28.根据本发明的一些实施例,上述粘结剂的粒径可以为0.5μm~1.5μm,例如0.5μm、1.0μm、1.5μm等。由此,粘结剂的粒径较大,容易在热压整形时与隔膜粘附。粘结剂的电解液溶胀率可以为5%~50%,例如5%、30%、50%等。由此,粘结剂可在电解液中的溶胀效果好,可有效地对隔膜浸润,提升锂离子的迁移率。

29.根据本发明的一些实施例,所述单壁碳纳米管与所述粘结剂的质量比为(15~30)%:(70~85)%。

30.根据本发明的一些实施例,电极活性物质层的涂布厚度t

活性物质层

和高粘功能层的涂布厚度t

功能层

满足:0.005≤t

功能层

/t

活性物质层

≤0.012。具体的,电极活性物质层的涂布厚度t

活性物质层

和高粘功能层的涂布厚度t

功能层

的比值可以为0.005、0.008、0.01、0.012等。通过控制电极活性物质层的涂布厚度t

活性物质层

和高粘功能层的涂布厚度t

功能层

的比值在上述范围,可以在减低对能量密度影响的同时,达到高黏附效果,改善电芯界面问题。如果该比值过低,则可能涂敷不均匀,粘接效果不佳;如果该比值过高,则可能影响电芯整体能量效率,且单位瓦时电芯成本加高。

31.进一步地,根据本发明的实施例,取至少一个正极极片和至少一个负极极片与隔膜进行卷绕或叠片,然后进行热压整形,得到锂离子电池电芯。

32.根据本发明的一些实施例,热压整形所采用的温度可以为55℃~105℃,压力可以为8000~11000kgf。

33.在本发明的另一方面,本发明提出了一种锂离子电池电芯。根据本发明的实施例,该锂离子电池电芯是由上述实施例的制备锂离子电池电芯的方法制备得到的。由此,该锂离子电池电芯中正负极极片与隔膜之间的粘结力好,正负极极片与隔膜之间的界面问题可

得到明显改善,且具有优秀的倍率性能。

34.另外,需要说明的是,前文针对制备锂离子电池电芯的方法所描述的全部特征和优点,同样适用于该锂离子电池电芯产品,在此不再一一赘述。

35.在本发明的再一方面,本发明提出了一种锂离子电池。根据本发明的实施例,该锂离子电池包括上述实施例的锂离子电池电芯。由此,该锂离子电池中正负极极片与隔膜之间的粘结力好,正负极极片与隔膜之间的界面问题可得到明显改善,且具有优秀的倍率性能。

36.另外,需要说明的是,前文针对制备锂离子电池电芯的方法、锂离子电池电芯所描述的全部特征和优点,同样适用于该锂离子电池,在此不再一一赘述。

37.下面参考具体实施例,对本发明进行描述,需要说明的是,这些实施例仅仅是描述性的,而不以任何方式限制本发明。

38.实施例1

39.按照下列方法制备锂离子电池电芯:

40.(1)将单壁碳纳米管与混合粘结剂(聚丙烯酸酯+苯丙)按照质量比20%:80%混合,利用去离子水进行匀浆,得到粘度为1200mpa

·

s的高粘功能浆料;其中,单壁碳纳米管的长径比为8000、比表面积为400m2/g;粘结剂粒径为1μm、在电解液中的溶胀率为50%。

41.(2)在正极集流体和负极集流体上电极活性物质层远离集流体的表面凹版涂布高粘功能浆料,控制电极活性物质层的涂布厚度和高粘功能层的涂布厚度的比值为0.01,形成高粘功能层,得到正极极片和负极极片;

42.(3)取多个正极极片和负极极片与隔膜进行卷绕,然后进行热压整形,得到锂离子电池电芯。

43.实施例2

44.按照下列方法制备锂离子电池电芯:

45.(1)将单壁碳纳米管与pvdf按照质量比30%:70%混合,利用氮甲基吡咯烷酮进行匀浆,得到粘度为800mpa

·

s的高粘功能浆料;其中,单壁碳纳米管的长径比为8000、比表面积为400m2/g;粘结剂粒径为0.5μm、在电解液中的溶胀率为15%。

46.(2)在正极集流体和负极集流体上电极活性物质层远离集流体的表面凹版涂布高粘功能浆料,控制电极活性物质层的涂布厚度和高粘功能层的涂布厚度的比值为0.01,形成高粘功能层,得到正极极片和负极极片;

47.(3)取多个正极极片和负极极片与隔膜进行叠片,然后进行热压整形,得到锂离子电池电芯。

48.实施例3

49.按照下列方法制备锂离子电池电芯:

50.(1)将单壁碳纳米管与混合粘结剂(cmc+sbr)按照质量比15%:85%混合,利用去离子水进行匀浆,得到粘度为500mpa

·

s的高粘功能浆料;其中,单壁碳纳米管的长径比为5000、比表面积为400m2/g;sbr粒径为0.5μm、在电解液中的溶胀率为30%。

51.(2)在正极集流体和负极集流体上电极活性物质层远离集流体的表面凹版涂布高粘功能浆料,控制电极活性物质层的涂布厚度和高粘功能层的涂布厚度的比值为0.008,形成高粘功能层,得到正极极片和负极极片;

52.(3)取多个正极极片和负极极片与隔膜进行卷绕,然后进行热压整形,得到锂离子电池电芯。

53.实施例4

54.按照下列方法制备锂离子电池电芯:

55.(1)将单壁碳纳米管与混合粘结剂(cmc+苯丙)按照质量比15%:85%混合,利用去离子水进行匀浆,得到粘度为1000mpa

·

s的高粘功能浆料;其中,单壁碳纳米管的长径比为4000、比表面积为300m2/g;苯丙粒径为0.8μm;在电解液中的溶胀率为45%。

56.(2)在正极集流体和负极集流体上电极活性物质层远离集流体的表面凹版涂布高粘功能浆料,控制电极活性物质层的涂布厚度和高粘功能层的涂布厚度的比值为0.008,形成高粘功能层,得到正极极片和负极极片;

57.(3)取多个正极极片和负极极片与隔膜进行叠片,然后进行热压整形,得到锂离子电池电芯。

58.实施例5

59.按照下列方法制备锂离子电池电芯:

60.(1)将单壁碳纳米管与聚丙烯酸酯按照质量比20%:80%混合,利用去离子水进行匀浆,得到粘度为600mpa

·

s的高粘功能浆料;其中,单壁碳纳米管的长径比为4000、比表面积为300m2/g;聚丙烯酸酯粒径为0.8μm、在电解液中的溶胀率为45%。

61.(2)在正极集流体和负极集流体上电极活性物质层远离集流体的表面凹版涂布高粘功能浆料,控制电极活性物质层的涂布厚度和高粘功能层的涂布厚度的比值为0.008,形成高粘功能层,得到正极极片和负极极片;

62.(3)取多个正极极片和负极极片与隔膜进行卷绕,然后进行热压整形,得到锂离子电池电芯。

63.对比例1

64.按照与实施例1基本相同的方法制备锂离子电池电芯,区别在于,隔膜使用纯pp膜。

65.对比例2

66.按照与实施例1基本相同的方法制备锂离子电池电芯,区别在于,隔膜使用纯pe+ccs涂层膜。

67.对比例3

68.按照与实施例1基本相同的方法制备锂离子电池电芯,区别在于,所使用的单壁碳纳米管的长径比为800、比表面积为150m2/g。

69.对比例4

70.按照与实施例1基本相同的方法制备锂离子电池电芯,区别在于,所使用的粘结剂的粒径为0.2μm。

71.对比例5

72.按照与实施例1基本相同的方法制备锂离子电池电芯,区别在于,所使用的粘结剂的粒径为2μm。

73.对比例6

74.按照与实施例1基本相同的方法制备锂离子电池电芯,区别在于,控制电极活性物

质层的涂布厚度和高粘功能层的涂布厚度的比值为0.002。

75.测试例1

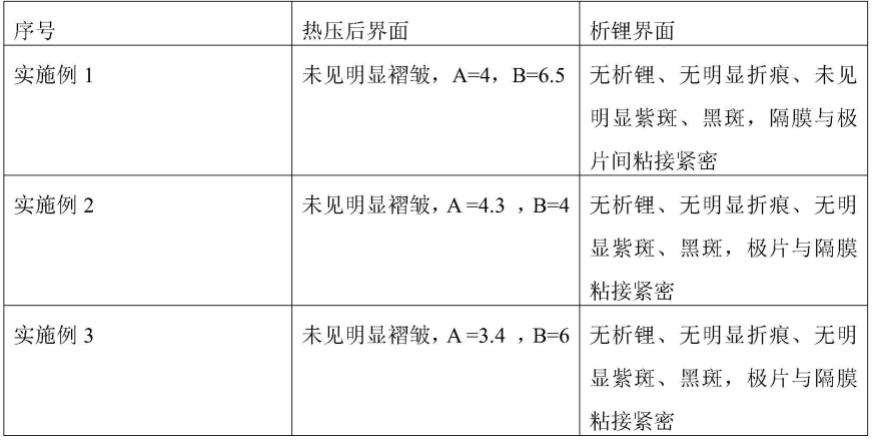

76.分别取实施例1~5,对比例1~7制备得到的电芯,热压后测试正负极极片与隔膜粘接力,定义隔膜与正极极片之间的粘结力a、隔膜与负极极片之间的粘结力b;拆解析锂测试电芯,关注电芯界面情况,结果如下表。

[0077][0078]

[0079]

测试例2

[0080]

分别取实施例1~5,对比例1~7制备得到的电芯注液后制成测试用电池,控制电芯种类为单一变量,测试电池的倍率性能和循环性能,结果如下表。

[0081][0082][0083]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0084]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1