一种铁氧体复合材料及其制备方法与流程

1.本发明涉及复合材料技术领域,尤其涉及一种铁氧体复合材料及其制备方法。

背景技术:

2.目前市场上低温卷烟产品中的发热方式主要为电阻加热,由于烟丝受热主要是通过热传导的方式,因此很大程度上取决于发热体的形状、位置以及接触条件等,发热效率较低且均匀性差。电磁感应加热是将合金材料置于感应线圈中,当线圈中存在一定频率的交流电时,由于磁滞损耗和涡流引起的焦耳热效应,合金中会产生大量的热量,热效率较高。

3.近年来,电磁感应加热技术在低温卷烟中的应用发展较快,所采用的发热体材料多为金属,尤其是铁合金,由于其抗氧化性及化学稳定性较差,常需要在表面进行涂层后才能使用,而涂层厚度较薄时容易损伤,使用寿命较短;厚度过大时会影响热量传递,降低热效率;而铁氧体材料虽具有较好的抗氧化性,但其电阻率极高,高频条件下具有较低的涡流加热效应。因此,有必要提供一种应用于低温卷烟的铁氧体材料既具有抗氧化性又可高效加热。

技术实现要素:

4.本发明解决的技术问题在于提供一种抗氧化高磁导率铁氧体复合材料。

5.有鉴于此,本技术提供了一种铁氧体复合材料,由mnzn铁氧体和铁磁性材料组成,所述mnzn铁氧体和所述铁磁性材料的质量比为(5~10):1。

6.优选的,所述铁磁性材料选自ni、fe、co和其合金中的一种或多种。

7.优选的,所述铁磁性材料选自ni、fe、co或fe

50

ni

50

。

8.本技术还提供了所述的铁氧体复合材料的制备方法,包括以下步骤:

9.将mnzn铁氧体粉末和铁磁性粉末按照质量比为(5~10):1混合后球磨,得到混合粉末;

10.将所述混合粉末过筛后压制、烧结,得到铁氧体复合材料。

11.优选的,所述mnzn铁氧体粉末的制备方法具体为:

12.a)将fe2o3、zno以及锰的氧化物按摩尔百分比分别为40~55%、30~50%及10~15%进行混合,得到混合物;所述锰的氧化物选自mno2和mn3o4中的一种或两种;

13.b)将所述混合物在行星式球磨机上湿磨2~12h,其中球料比为5:1~10:1,球磨转速200~500rpm;

14.c)将步骤b)得到的混合物烘干后在800~1000℃下预烧2~10h,随炉冷却到室温。

15.优选的,所述过筛包括初次过筛和再次过筛,所述再次过筛采用浓度1~10%的聚乙烯醇,所述聚乙烯醇为初次过筛后粉末的3~10%。

16.优选的,所述过筛后粉末尺寸为0.5~2nm。

17.优选的,所述成型的压力为80~200mpa,时间为30~200s。

18.优选的,所述烧结的温度为1200~1500℃,时间为1~5h。

19.优选的,所述烧结的过程中,脱脂的温度为150~600℃,时间为6~30h。

20.本技术提供了一种抗氧化高磁导率铁氧体复合材料,其由mnzn铁氧体和铁磁性材料组成,所述mnzn铁氧体和所述铁磁性材料的质量比为(5~10):1。本技术通过mnzn铁氧体与铁磁性材料的科学配比及组织优化,实现了铁氧体复合材料的高磁导率、低电阻率及较好的抗氧化性,使铁氧体复合材料在高频电磁感应条件下具有较高的涡流加热效应,并在此基础上优化了电磁加热低温卷烟的发烟效率。

具体实施方式

21.为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

22.鉴于现有技术中的铁氧体材料的问题,本技术提供了一种抗氧化高磁导率铁氧体复合材料及其制备方法,其不仅可以实现对低温卷烟进行高效加热,缩短雾化时间,优化抗氧化性能,提升使用感受,还能实现材料的起始磁导率根据产品需求进行有效调整,有利于提高加热速度的可控性。具体的,本发明实施例公开了一种铁氧体复合材料,其特征在于,由mnzn铁氧体和铁磁性材料组成,所述mnzn铁氧体和所述铁磁性材料的质量比为(5~10):1。

23.在本技术中,所述铁磁性材料具体选自ni、fe、co和其合金中的一种或多种;更具体的,所述铁磁性材料选自ni、fe、co或fe

50

ni

50

。所述mnzn铁氧体与所述铁磁性材料的质量比为(5~10):1,更具体的,所述mnzn铁氧体与所述铁磁性材料的质量比为5:1、8:1或10:1。所述mnzn铁氧体含量越高,抗氧化性越强,但是电阻越大;所述铁磁性材料的引入主要是在增强磁导率的同时,能够降低铁氧体的电阻率,从而实现电磁高效加热,另一方面,铁磁性材料作为金属加入后,也能提高材料强度。

24.本技术还提供了上述铁氧体复合材料的制备方法,包括以下步骤:

25.将mnzn铁氧体粉末和铁磁性粉末按照质量比为(5~10):1混合后球磨,得到混合粉末;

26.将所述混合粉末过筛后压制、烧结,得到铁氧体复合材料。

27.在铁氧体复合材料制备的过程中,本技术首先制备了mnzn铁氧体,其制备方法具体为:

28.a)将fe2o3、zno以及锰的氧化物按摩尔百分比分别为40~55%、30~50%及10~15%进行混合,得到混合物;所述锰的氧化物选自mno2和mn3o4中的一种或两种;

29.b)将所述混合物在行星式球磨机上湿磨2~12h,其中球料比为5:1~10:1,球磨转速200~500rpm;

30.c)将步骤b)得到的混合物烘干后在800~1000℃下预烧2~10h,随炉冷却到室温。

31.在得到mnzn铁氧体粉末之后则将其与磁性复合材料混合,过筛后压制、烧结,得到铁氧体复合材料。所述过筛包括初次过筛和再次过筛,所述再次过筛采用浓度1~10%的聚乙烯醇,所述聚乙烯醇为初次过筛后粉末的3~10%。再次过筛后得到的混合粉末的尺寸为0.5~2mm。

32.在上述过程中,所述压制的压力为80~200mpa,时间为30~200s;更具体的,所述

压制的压力为80~160mpa,时间为30~120s。所述烧结的温度为1200~1500℃,时间为1~5h;更具体的,所述烧结的温度为1300~1400℃,时间为2~4h。在烧结的过程中,所述脱脂的温度为150~600℃,时间为6~30h;更具体的,所述脱脂的温度为300~500℃,时间为10~20h。

33.本技术提供了抗氧化高磁导率铁氧体复合材料,其通过mnzn铁氧体与铁磁性金属的科学配比及组织优化,实现材料的高磁导率、低电阻率及较好的抗氧化性,使材料在高频电磁感应条件下具有较高的涡流加热效应,并在此基础上优化电磁加热低温卷烟的发烟效率。更具体的:1)铁氧体复合材料具有较高的磁导率和低电阻率,有利于提高涡流加热效应;2)所开发的复合材料电磁性能可根据产品需求进行调整,有利于加热效率的控制;3)所开发的复合材料具有较好的抗高温氧化性,化学稳定性高。本技术提供的抗氧化高磁导率铁氧体复合材料的初始磁导率μi为2000~3500,常温电阻率为500~2000μω

·

cm。

34.为了进一步理解本发明,下面结合实施例对本发明提供的铁氧体复合材料及其制备方法进行详细说明,本发明的保护范围不受以下实施例的限制。

35.实施例1

36.1)配料:原料为fe2o3、mno2以及zno,其质量百分比为40%、50%及10%;

37.2)球磨:原料配好后在行星式球磨机上湿磨2h,其中球料比为5:1,球磨转速200rpm;

38.3)预烧:烘干后在800℃下预烧2h,随炉冷却到室温;

39.4)二次球磨:将预烧后的粉末和ni粉进行二次球磨,质量比为5:1;

40.5)造粒:将烘干后的二次球磨粉末过筛,随后将筛细的粉末用1%浓度的pva,所占比为粉末质量的3%,再进行过筛,所得粉末平均颗粒尺寸为0.5;

41.5)成型:以80mpa的压力压制30s成所需尺寸;

42.6)烧结:将坯件置于管式炉内于1300℃烧结1h,其中脱脂温度150℃,保温时间6h。

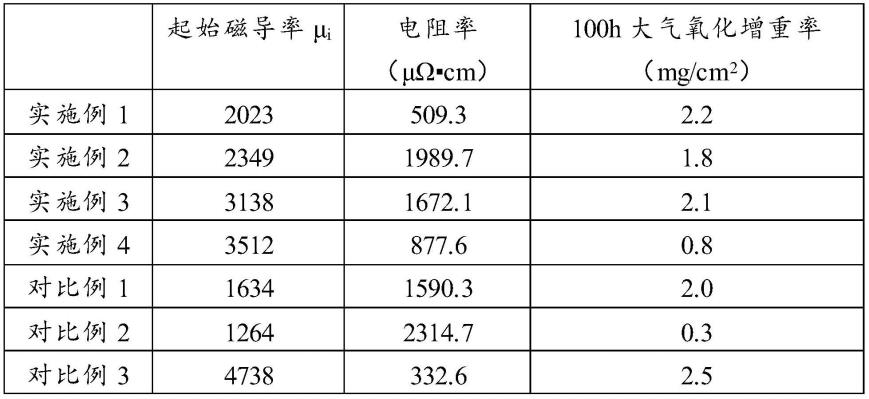

43.本实施例所制备材料性能如表1所示。

44.实施例2

45.1)配料:原料为fe2o3、mn3o4以及zno,其质量百分比为55%、30%及15%;

46.2)球磨:原料配好后在行星式球磨机上湿磨12h,其中球料比为10:1,球磨转速500rpm;

47.3)预烧:烘干后在1000℃下预烧10h,随炉冷却到室温;

48.4)二次球磨:将预烧后的粉末与fe粉混合后进行二次球磨,其质量比为10:1;

49.5)造粒:将烘干后的二次球磨粉末过筛,随后将筛细的粉末用10%浓度的pva,所占比为粉末质量的8%,再进行过筛,所得粉末颗粒尺寸为2mm;

50.6)成型:以160mpa的压力压制120s成所需尺寸;

51.7)烧结:将坯件置于管式炉内于1400℃烧结5h,其中脱脂温度600℃,保温时间30h。

52.本实施例所制备材料性能如表1所示。

53.实施例3

54.1)配料:原料为fe2o3、mn3o4以及zno,其质量百分比为50%、35%及15%;

55.2)球磨:原料配好后在行星式球磨机上湿磨8h,其中球料比为8:1,球磨转速

400rpm;

56.3)预烧:烘干后在1000℃下预烧6h,随炉冷却到室温;

57.4)二次球磨:将预烧后的粉末与co粉配置后进行二次球磨,质量比为8:1;

58.5)造粒:将烘干后的二次球磨粉末过筛,随后将筛细的粉末用9%浓度的pva,所占比为粉末质量的4%,再进行过筛,所得粉末颗粒尺寸为1.5mm;

59.6)成型:以120mpa的压力压制120s成所需尺寸;

60.7)烧结:将坯件置于管式炉内于1380℃烧结2h,其中脱脂温度400℃,保温时间12h。

61.本实施例所制备材料性能如表1所示。

62.实施例4

63.1)配料:原料为fe2o3、mn3o4与mno2混合物以及zno,其质量百分比为52%、35%及13%;

64.2)球磨:原料配好后在行星式球磨机上湿磨6h,其中球料比为6:1,球磨转速300rpm;

65.3)预烧:烘干后在700℃下预烧6h,随炉冷却到室温;

66.4)二次球磨:将预烧后的粉末与fe

50

ni

50

粉配置后进行二次球磨,质量比为6:1

67.5)造粒:将烘干后的二次球磨粉末过筛,随后将筛细的粉末用8%浓度的pva,所占比为粉末质量的4%,再进行过筛,所得粉末颗粒尺寸为1.0mm;

68.6)成型:以100mpa的压力压制80s成所需尺寸;

69.7)烧结:将坯件置于管式炉内于1350℃烧结1h,其中脱脂温度450℃,保温时间10h。

70.本实施例所制备材料性能如表1所示。

71.对比例1

72.1)配料:原料为fe2o3、mn3o4以及zno,其质量百分比为35%、40%及25%;

73.2)球磨:原料配好后在行星式球磨机上湿磨8h,其中球料比为8:1,球磨转速400rpm;

74.3)预烧:烘干后在1000℃下预烧6h,随炉冷却到室温;

75.4)二次球磨:将预烧后的粉末与co粉配置后进行二次球磨,质量比为8:1;

76.5)造粒:将烘干后的二次球磨粉末过筛,随后将筛细的粉末用9%浓度的pva,所占比为粉末质量的4%,再进行过筛,所得粉末颗粒尺寸为1.5mm;

77.6)成型:以120mpa的压力压制120s成所需尺寸;

78.7)烧结:将坯件置于管式炉内于1380℃烧结2h,其中脱脂温度400℃,保温时间12h。

79.本对比例所制备材料性能如表1所示。

80.对比例2

81.1)配料:原料为fe2o3、mn3o4与mno2混合物以及zno,其质量百分比为52%、35%及13%;

82.2)球磨:原料配好后在行星式球磨机上湿磨6h,其中球料比为4:1,球磨转速300rpm;

83.3)预烧:烘干后在700℃下预烧6h,随炉冷却到室温;

84.4)二次球磨:将预烧后的粉末与fe

50

ni

50

粉配置后进行二次球磨,质量比为12:1;

85.5)造粒:将烘干后的二次球磨粉末过筛,随后将筛细的粉末用8%浓度的pva,所占比为粉末质量的4%,再进行过筛,所得粉末颗粒尺寸为1.0mm;

86.6)成型:以100mpa的压力压制80s成所需尺寸;

87.7)烧结:将坯件置于管式炉内于1350℃烧结1h,其中脱脂温度450℃,保温时间10h。

88.本实施例所制备材料性能如表1所示。

89.对比例3

90.1)配料:原料为fe2o3、mn3o4与mno2混合物以及zno,其质量百分比为52%、35%及13%;

91.2)球磨:原料配好后在行星式球磨机上湿磨6h,其中球料比为4:1,球磨转速300rpm;

92.3)预烧:烘干后在700℃下预烧6h,随炉冷却到室温;

93.4)二次球磨:将预烧后的粉末与fe

50

ni

50

粉配置后进行二次球磨,质量比为4:1;

94.5)造粒:将烘干后的二次球磨粉末过筛,随后将筛细的粉末用8%浓度的pva,所占比为粉末质量的4%,再进行过筛,所得粉末颗粒尺寸为1.0mm;

95.6)成型:以100mpa的压力压制80s成所需尺寸;

96.7)烧结:将坯件置于管式炉内于1350℃烧结1h,其中脱脂温度450℃,保温时间10h。

97.表1各实施例所制备锰锌铁氧体性能

[0098][0099]

本发明提供的抗氧化高磁导率铁氧体复合材料,其主要性能为具有较好的磁导率、电阻率以及抗氧化性;其中磁导率主要取决于fe2o3、mn3o4与mn氧化物的配比及铁氧体与铁磁性材料的配比,电阻率主要取决于mnzn铁氧体与铁磁性材料的配比,抗氧化性除受金属质量分数的影响外,还取决于金属的种类。

[0100]

以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

[0101]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1