再生烧结钕铁硼磁体的制备方法与流程

1.本发明属于废旧稀土永磁材料回收再利用技术领域,具体涉及一种再生烧结钕铁硼磁体的制备方法。

背景技术:

2.随着新能源汽车、风力发电、智能制造机器人、节能家电等领域的快速发展,稀土永磁材料的年产量也在不断增加,不仅消耗了大量的稀土资源,并且稀土产品在生产加工过程中,从原材料到最终成品,每个过程都不可避免的产生报废料;同时大量的稀土永磁电机随着服役年限的到来,大量的成品报废,使得每年可利用的废旧稀土磁体数量巨大。充分利用这些废旧稀土磁体来制备再生磁体,不仅能够开发利用稀土二次资源,节约不可再生的稀土原生资源,同时能够减少废旧磁体的污染。

3.块状的废旧烧结钕铁硼磁体是废旧磁体中最大量的一类,每年可利用的废旧磁体约有5万吨以上(磁体生产过程中产生的废旧磁体大约有4万吨,废旧电机中拆解出来的废旧磁体大约有1万吨),这些废旧磁体很好的保存了nd2fe

14

b磁性相,可以通过对废旧磁体进行清洗、破碎制粉后,根据需要补充富稀土金属或合金,制备再生磁体(如公开号为cn102453804a、cn106328364a、cn103093914a等公开的)。但是受限于废旧磁体相对较高的氧含量,这种方式所制得的再生磁体的性能有限,大多时候无法满足磁体高性能的要求。

4.此外,在钕铁硼合金气流磨的过程中会产生一定量的超细粉,约占总生产量的0.5-1.0wt%,这些钕铁硼合金超细粉具有稀土含量高(通常在50wt%以上)、粒径小(平均粒径≤1μm)、比表面积大、还原性强等特点,可以将其作为富稀土合金添加到废旧磁粉中,用于制备再生磁体。但同样受限于废旧磁体相对较高的氧含量,这种方式所制得的再生磁体的性能有限,大多时候无法满足磁体高性能的要求。

技术实现要素:

5.有鉴于此,本发明有必要提供一种再生烧结钕铁硼磁体的制备方法,将钕铁硼合金超细粉作为还原剂,在再生磁粉的制备过程中利用钕铁硼合金超细粉的超强吸氧性吸收废旧烧结钕铁硼磁粉中的氧元素,然后基于超细粉粒径超细的特点,利用旋风分离工艺,分离出高氧含量的超细粉,降低再生烧结钕铁硼磁体中氧含量的同时,提高再生磁体的性能,使其具有氧含量低、磁性能高的特点。

6.为了实现上述目的,本发明采用以下技术方案:

7.本发明提供了一种再生烧结钕铁硼磁体的制备方法,包括以下步骤:

8.分别收集钕铁硼合金超细粉和废旧烧结钕铁硼磁体;

9.预处理所述废旧烧结钕铁硼磁体,去除其表面的涂层和/或镀层和/或氧化锈蚀层和/或污染物,获得预处理磁体;

10.将所述钕铁硼合金超细粉和预处理磁体混合后,依次经过氢破碎、气流磨和旋风分离,获得再生磁粉;

11.将所述再生磁粉和富稀土粉末混合,获得混合粉末;

12.将所述混合粉末依次经过磁场取向压制成型、高温烧结和热处理,制得再生烧结钕铁硼磁体。

13.进一步方案,所述钕铁硼合金超细粉为钕铁硼合金在气流磨过程中产生的平均粒径≤1μm的粉末;

14.优选地,所述钕铁硼合金超细粉的收集在保护气体气氛和控温条件下进行;

15.优选地,所述保护气体气氛中的氧含量<100ppm,所述保护气体选自稀有气体、氮气中的一种;

16.优选地,所述控温条件具体为控制收集过程中粉料和周围气氛温度≤30℃。

17.进一步方案,所述废旧烧结钕铁硼磁体的主相成分为re

x

fe

ymy1bz

;

18.其中,re为稀土金属中的至少一种;m为co、cu、al、ga、zr、nb中的至少一种;x、y、y1、z分别为相应元素的质量分数,且29≤x≤33,0≤y1≤3,0.95≤z≤1.05,y=100-x-y1-z。

19.进一步方案,所述预处理的方式包括机械打磨、化学溶解、超声水洗中的至少一种。

20.进一步方案,所述钕铁硼合金超细粉和预处理磁体的质量比为(5-10):100。

21.进一步方案,所述氢破碎的工艺包括抽真空、充氢、吸氢、脱氢和冷却,其中,所述脱氢的温度为550-600℃,时间为6-10h,且脱氢的同时不断进行搅拌。

22.进一步方案,所述气流磨的工艺在保护气体条件下进行,研磨气体压力为0.4-0.6mpa。

23.进一步方案,所述再生磁粉的粒径分布满足d

10

≥1.2μm,3.8μm≤d

50

≤5.5μm。

24.进一步方案,所述富稀土粉末与再生磁粉的质量比为(2-5):100;

25.优选地,所述富稀土粉末选自纯稀土金属、稀土氢化物、稀土金属与金属n的合金中的至少一种,其中,稀土金属选自ce、pr、nd、dy、tb、ho、gd、y中的至少一种,金属n选自fe、co、cu、al、ga中的至少一种。

26.进一步方案,所述磁场取向压制成型的磁场强度≥1.5t;

27.所述高温烧结的温度为1030-1080℃,时间为3-5h;

28.所述热处理的工艺具体为在880-920℃下热处理3-5h,冷却后,再在480-520℃下热处理3-5h。

29.与现有技术相比,本发明具有以下有益效果:

30.本发明中分别收集钕铁硼合金超细粉和废旧烧结钕铁硼磁体,将两者混合后依次进行氢破碎、气流磨制备再生磁粉,其中,在氢破碎的脱氢过程的高温处理条件下,利用钕铁硼合金超细粉末作为还原剂,其具有强还原性从而具有超强的吸氧性,用以吸收废旧烧结钕铁硼磁体中的氧元素。同时基于钕铁硼合金超细粉粒径超细的特点,利用旋风分离工艺,将高氧含量的超细粉分离出去,从而降低磁体的氧含量。

31.本发明充分利用了钕铁硼合金超细粉的超细粒径和强还原性的特点,使得制备的再生烧结钕铁硼磁体具有氧含量低、磁性能高的特点。

具体实施方式

32.下面详细描述本发明的实施例,下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

33.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。

34.本发明提供了一种再生烧结钕铁硼磁体的制备方法,通过将钕铁硼合金超细粉和废旧烧结钕铁硼磁体混合后,经过氢破碎、气流磨、旋风分离制得氧含量低的再生磁粉,从而制得后续制得的再生烧结钕铁硼磁体具有氧含量低且矫顽力高的高性能特点。该再生烧结钕铁硼磁体的制备方法主要步骤有:

35.原料收集与预处理

36.本文中所述的原料收集主要指的是钕铁硼合金超细粉和废旧烧结钕铁硼磁体的收集,其中,所述的钕铁硼合金超细粉为本领域中常规的超细粉定义,即在钕铁硼合金气流磨过程中产生的平均粒径≤1μm的粉末,其具有稀土含量高(50wt%以上)、粒径小、比表面积大、还原性强等特点。该钕铁硼合金超细粉的收集主要是通过本领域中常规的旋风分离分离得到。根据本发明的实施例,该钕铁硼合金超细粉的收集在保护气体气氛和控温条件下进行,通过保护气体气氛减少钕铁硼合金超细粉与氧气的接触,同时通过控制温度降低钕铁硼合金超细粉的化学活性,从而降低所收集钕铁硼合金超细粉的氧含量。这里所述的保护气体指的是对钕铁硼合金超细粉呈惰性的气体,其可以是稀有气体(如氦气、氩气等),也可以是氮气,具体可根据实际情况进行选择。并且所述保护气体气氛中的氧含量<100ppm;所述控温条件具体为控制收集过程中粉料和周围气氛温度≤30℃。

37.进一步的,本文中所述的废旧烧结钕铁硼磁体没有特别的限定,主要是在烧结钕铁硼产品生产加工过程中产生的报废料,或由于长时间时使用后磁性能严重下降的废旧磁体。根据本发明的实施例,所述废旧烧结钕铁硼磁体的主相成分的化学组成为re

x

fe

ymy1bz

;其中,re为稀土金属(如pr、nd、dy等)中的至少一种;m为co、cu、al、ga、zr、nb中的至少一种;x、y、y1、z分别为相应元素的质量分数,且29≤x≤33,0≤y1≤3,0.95≤z≤1.05,y=100-x-y1-z。

38.进一步的,本文中所述的预处理主要是是对废旧烧结钕铁硼磁体的表面进行处理,以去除其表面的涂层和/或镀层和/或氧化锈蚀层和/或污染物,从而减少再生烧结钕铁硼磁体中的有害杂质,提高再生烧结钕铁硼磁体的性能。可以理解的是,这里的预处理方式没有特别的限定,可根据具体的废旧烧结钕铁硼磁体的表面情况进行相应的选择,具体可采用的预处理方式包括但不限于机械打磨、化学溶解、超声水洗中的至少一种,这里不再具体阐述。通过预处理获得预处理磁体,预处理的程度可根据需要进行调整,具体以预处理磁体表面无肉眼可见的涂层和/或镀层和/或氧化锈蚀层和/或污染物为准。

39.再生磁粉的制备

40.具体的说,将前述收集的钕铁硼合金超细粉和预处理磁体混合后,依次经过氢破碎、气流磨和旋风分离,获得再生磁粉。

41.其中,钕铁硼合金超细粉作为强还原剂用以发挥吸氧的作用,其用量不易过多且可根据预处理磁体的用量进行调整,在本发明的一些具体的实施例中,所述钕铁硼超细粉

和预处理磁体的质量比为(5-10):100。

42.进一步的,本发明中所述的氢破碎的工艺包括抽真空、充氢、吸氢、脱氢和冷却,其中,所述脱氢的温度为550-600℃,时间为6-10h,利用脱氢过程中的高温处理,进一步提高超细粉的还原性,更好的发挥吸氧作用,优选地,在脱氢的同时不断进行搅拌,以实现钕铁硼合金超细粉对破碎后再生烧结钕铁硼磁体的充分均匀吸氧。

43.进一步的,所述气流磨的工艺在保护气体条件下进行,其中,研磨气体压力可以根据所用气流磨设备进行自由调节,在本发明的实施例中的所用的研磨气体压力为0.4-0.6mpa。这里的保护气体同钕铁硼合金超细粉收集过程中的保护气体为相同定义,故不再具体阐述。

44.随后,将气流磨以后的粉末进行旋风分离,从而分离出粉末中吸氧后高氧含量的超细粉,获得再生磁粉,其中,再生磁粉的粒径分布满足d

10

≥1.2μm,3.8μm≤d

50

≤5.5μm。其中,旋风分离的参数没有具体限定,可根据实际需要进行选择,只要能够分离出再生磁粉中的超细粉即可。

45.补充稀土元素

46.通过将再生磁粉和富稀土粉末进行混合,对再生磁粉进行稀土元素补充,具体的补充量可根据磁体性能需要等实际情况进行调整,在本发明的一些具体的实施方式中,所述富稀土粉末与再生磁粉的质量比为(2-5):100。本文中所述的富稀土粉末指的是含有稀土元素的粉末,具体可提及的实例有纯稀土金属、稀土氢化物、稀土金属与金属n的合金中的至少一种,其中,稀土金属选自ce、pr、nd、dy、tb、ho、gd、y中的至少一种,金属n选自fe、co、cu、al、ga中的至少一种。

47.制备再生烧结钕铁硼磁体

48.将补充稀土元素后的再生磁粉依次经过磁场取向压制成型、高温烧结和热处理,制得再生烧结钕铁硼磁体。可以理解的是,这里所述的磁场取向压制成型、高温烧结和热处理,均为本领域中制备稀土永磁体的常规工艺,其具体的参数可根据经验和需要进行调整。在本发明的一些具体的实施方式中,所述磁场取向压制成型的磁场强度≥1.5t;所述高温烧结的温度为1030-1080℃,时间为3-5h;所述热处理的工艺具体为在880-920℃下热处理3-5h,冷却后,再在480-520℃下热处理3-5h。

49.本发明将钕铁硼合金超细粉和废旧烧结钕铁硼磁体混合氢破碎,在脱氢过程中的高温处理条件下,利用钕铁硼合金超细粉末的超强吸氧性吸收废旧烧结钕铁硼磁体中的氧元素;随后基于钕铁硼合金超细粉粒径超细的特点,利用旋风分离工艺,将高氧含量的超细粉分分离出去,获得低氧含量的再生磁粉。充分利用钕铁硼合金超细粉的超细粒径和强还原性的特点,所制备的再生烧结钕铁硼磁体具有氧含量低、磁性能高的特点。

50.下面通过具体实施例对本发明进行说明,需要说明的是,下面的具体实施例仅仅是用于说明的目的,而不以任何方式限制本发明的范围,另外,如无特别说明,未具体记载条件或者步骤的方法均为常规方法,所采用的试剂和材料均可从商业途径获得。

51.实施例1

52.在氩气保护下收集n52性能的钕铁硼合金气流磨过程中产生的超细粉b10,收集过程中粉料和周围气氛温度为25℃,气氛中氧含量最高为90ppm。收集成分为pr

6.8

nd

22.8

dy1fe

66.64b0.96

co1al

0.3

cu

0.2

zr

0.2

ga

0.1

(wt%)的烧结钕铁硼磁体生产过程中产生的废旧磁体

m10;并利用机械抛光+超声水洗的方式除去磁体m10表面的涂层和/或镀层和/或氧化层和/或其它污染物,获得预处理磁体m11,预处理磁体m11表面无肉眼可见的涂层和/或镀层和/或氧化层和/或其它污染物残留。

53.按照8:100的质量比将超细粉b10和预处理磁体m11混合装入氢破碎设备,经抽真空、充氢、吸氢、脱氢和冷却处理后获得混合粉末p11,其中,脱氢温度为550℃,脱氢时间为8h,脱氢的同时不断搅拌;对混合粉末p11进行氮气气流磨处理,研磨气体压力0.4mpa,获得气流磨粉p12;对气流磨粉p12进行旋风分离处理,分离出粉末中的超细粉末,获得再生磁粉p13,其中,再生磁粉p13的粒径分布满足d10=1.25μm,d50=3.92μm。

54.按照2:100(再生磁粉为100)的质量比在再生磁粉p13中混入氢化镨钕粉末,获得混合粉末p14。

55.在1.5t磁场中将混合粉末p14模压成型为压坯,压坯经高温烧结和热处理制备成再生烧结钕铁硼磁体,其中,高温烧结工艺为1080℃条件下烧结5h;热处理工艺为900℃条件下热处理3h,冷却后再在500℃条件下热处理3h。

56.对比例1-1

57.收集废旧磁体m10,并采用同实施例1相同的实施方式获得预处理磁体m11。

58.将预处理磁体m11采用同实施例1相同的实施方式依次进行氢破碎、气流磨和旋风分离,制得再生磁粉p13’,再生磁粉p13’的粒径分布满足d10=1.26μm,d50=3.95μm。

59.按照2:100(再生磁粉为100)的质量比在再生磁粉p13’中混入氢化镨钕粉末,获得混合粉末p14’。

60.在1.5t磁场中将混合粉末p14’模压成型为压坯,压坯经高温烧结和热处理制备成再生烧结钕铁硼磁体,其中,高温烧结工艺为1080℃条件下烧结5h;热处理工艺为900℃条件下热处理3h,冷却后再在500℃条件下热处理3h。

61.对比例1-2

62.本对比例采用同对比例1-1相同的实施方式,不同之处在于:按照按照3:100(再生磁粉为100)的比例在再生磁粉p13’中混入氢化镨钕粉末,获得混合粉末p14”。

63.对比例1-3

64.收集与实施例1相同的超细粉b10,收集工艺与实施例1相同;

65.收集与实施例1相同的废旧磁体m10,并采用同实施例1相同的实施方式获得预处理磁体m11。

66.将预处理磁体m11采用同实施例1相同的实施方式依次进行氢破碎、气流磨和旋风分离,制得再生磁粉p13’,再生磁粉p13’的粒径分布满足d10=1.26μm,d50=3.95μm。

67.按照8:100(再生磁粉为100)的质量比在再生磁粉p13’中混入超细粉b10,获得混合磁粉;随后按照2:100(混合磁粉为100)的质量比在混合磁粉中混入氢化镨钕粉末,获得混合粉末p14

”’

。

68.在1.5t磁场中将混合粉末p14

”’

模压成型为压坯,压坯经高温烧结和热处理制备成再生烧结钕铁硼磁体,其中,高温烧结工艺为1080℃条件下烧结5h;热处理工艺为900℃条件下热处理3h,冷却后再在500℃条件下热处理3h。

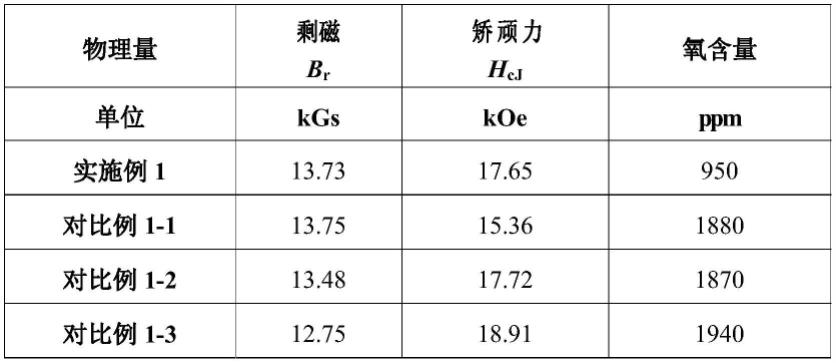

69.在室温下,使用永磁材料测量系统,依据gb/t 3217-2013规定的方法对实施例1和对比例1-1、1-2、1-3中再生烧结钕铁硼磁体的磁性能进行测试;利用氧含量测试仪,对实施

例1和对比例1-1、1-2、1-3中再生烧结钕铁硼磁体的氧含量进行测试。结果见表1。

70.表1再生烧结钕铁硼磁体的磁性能和氧含量测试结果

[0071][0072]

通过表1中的测试结果可以看出,实施例1中制得的再生烧结钕铁硼磁体具有磁性能高且氧含量低的特点。其中,可以看出,虽然对比例1-3的矫顽力高于实施例1,但是其剩磁值显著低于实施例1,氧含量显著高于实施例1,故综合来看,对比例1-3的磁性能不及实施例1。

[0073]

实施例2

[0074]

在氮气保护下收集42h性能的钕铁硼合金气流磨过程中产生的超细粉b20,收集过程中粉料和周围气氛温度为20℃,气氛中氧含量最高为95ppm。收集成分为pr

5.5

nd

22

ho4fe

65.94b0.96

co1al

0.4

cu

0.2

(wt%)的烧结钕铁硼磁体生产过程中产生的废旧磁体m20;并利用稀盐酸溶解+超声水洗的方式除去磁体m20表面的涂层和/或镀层和/或氧化层和/或其它污染物,获得预处理磁体m21,预处理磁体m21表面无肉眼可见的涂层和/或镀层和/或氧化层和/或其它污染物残留。

[0075]

按照5:100的质量比将超细粉b20和预处理磁体m21混合装入氢破碎设备,经抽真空、充氢、吸氢、脱氢和冷却处理后获得混合粉末p21,其中,脱氢温度为560℃,脱氢时间为10h,脱氢的同时不断搅拌;对混合粉末p21进行氮气气流磨处理,研磨气体压力0.45mpa,获得气流磨粉p22;对气流磨粉p22进行旋风分离处理,分离出粉末中的超细粉末,获得再生磁粉p23,其中,再生磁粉p23的粒径分布满足d10=1.28μm,d50=4.03μm。

[0076]

按照3:100(再生磁粉为100)的质量比在再生磁粉p23中混入nd

80

fe

20

(wt%)合金粉末,获得混合粉末p24。

[0077]

在1.7t磁场中将混合粉末p24模压成型为压坯,压坯经高温烧结和热处理制备成再生烧结钕铁硼磁体,其中,高温烧结工艺为1070℃条件下烧结4h;热处理工艺为880℃条件下热处理4h,冷却后再在480℃条件下热处理3h。

[0078]

对比例2-1

[0079]

收集废旧磁体m20,并采用同实施例2相同的实施方式获得预处理磁体m21。

[0080]

采用同实施例2相同的实施方式将预处理磁体m21依次进行氢破碎、气流磨和旋风分离,获得再生磁粉p23’,再生磁粉p23’的粒径分布满足d10=1.29μm,d50=4.05μm。

[0081]

按照3:100(再生磁粉为100)的质量比在再生磁粉p23’中混入nd

80

fe

20

(wt%)合金粉末,获得混合粉末p24’。

[0082]

在1.7t磁场中将混合粉末p24’模压成型为压坯,压坯经高温烧结和热处理制备成再生烧结钕铁硼磁体,其中,高温烧结工艺为1070℃条件下烧结4h;热处理工艺为880℃条件下热处理4h,冷却后再在480℃条件下热处理3h。

[0083]

对比例2-2

[0084]

本对比例采用同对比例2-1相同的实施方式,不同之处在于:按照按照4:100(再生磁粉为100)的比例在再生磁粉p23’中混入nd

80

fe

20

(wt%)合金粉末,获得混合粉末p24”。

[0085]

对比例2-3

[0086]

收集与实施例2相同的超细粉b20,收集工艺与实施例2相同;

[0087]

收集实施例2相同的废旧磁体m20,并采用同实施例2相同的实施方式获得预处理磁体m21。

[0088]

将预处理磁体m21采用同实施例2相同的实施方式依次进行氢破碎、气流磨和旋风分离,制得再生磁粉p23’,再生磁粉p23’的粒径分布满足d10=1.29μm,d50=4.05μm。

[0089]

按照5:100(再生磁粉为100)的质量比在再生磁粉p23’中混入超细粉b20,获得混合磁粉;随后按照3:100(混合磁粉为100)的质量比在混合磁粉中混入nd

80

fe

20

(wt%)合金粉末,获得混合粉末p24

”’

。

[0090]

在1.7t磁场中将混合粉末p24

”’

模压成型为压坯,压坯经高温烧结和热处理制备成再生烧结钕铁硼磁体,其中,高温烧结工艺为1070℃条件下烧结4h;热处理工艺为880℃条件下热处理4h,冷却后再在480℃条件下热处理3h。

[0091]

采用同实施例1相同的测试方式对实施例2、对比例2-1、2-2、2-3中制得的再生烧结钕铁硼磁体进行磁性能和氧含量测试,结果见表2。

[0092]

表2再生烧结钕铁硼磁体磁性能和氧含量测试结果

[0093][0094]

从表2可以看出,实施例2中所获得的再生磁体具有磁性能高、氧含量低的特点。其中,可以看出,虽然对比例2-3的矫顽力高于实施例2,但是其剩磁值显著低于实施例2,氧含量显著高于实施例2,故综合来看,对比例2-3的磁性能不及实施例2。

[0095]

实施例3

[0096]

在氮气保护下收集45m性能的钕铁硼合金气流磨过程中产生的超细粉b30,收集过程中粉料和周围气氛温度为28℃,气氛中氧含量最高为90ppm。收集成分为nd

28

dy

1.5

ho1fe

68.3

b1al

0.3

ga

0.2

nb

0.2

(wt%)的烧结钕铁硼磁体生产过程中产生的废旧磁体m30;并利用砂纸打磨+超声水洗的方式除去磁体m30表面的涂层和/或镀层和/或氧化层和/或其它污染

物,获得预处理磁体m31,预处理磁体m31表面无肉眼可见的涂层和/或镀层和/或氧化层和/或其它污染物残留。

[0097]

按照7:100的质量比将超细粉b30和预处理磁体m31混合装入氢破碎设备,经抽真空、充氢、吸氢、脱氢和冷却处理后获得混合粉末p31,其中,脱氢温度为580℃,脱氢时间为7h,脱氢的同时不断搅拌;对混合粉末p31进行氮气气流磨处理,研磨气体压力0.5mpa,获得气流磨粉p32;对气流磨粉p32进行旋风分离处理,分离出粉末中的超细粉末,获得再生磁粉p33,其中,再生磁粉p33的粒径分布满足d10=1.22μm,d50=3.87μm。

[0098]

按照4:100(再生磁粉为100)的质量比在再生磁粉p33中混入金属钕粉末,获得混合粉末p34。

[0099]

在1.8t磁场中将混合粉末p34模压成型为压坯,压坯经高温烧结和热处理制备成再生烧结钕铁硼磁体,其中,高温烧结工艺为1060℃条件下烧结3h;热处理工艺为900℃条件下热处理5h,冷却后再在520℃条件下热处理5h。

[0100]

对比例3-1

[0101]

收集废旧磁体m30,并采用同实施例3相同的实施方式获得预处理磁体m31。

[0102]

采用同实施例3相同的实施方式将预处理磁体m31依次进行氢破碎、气流磨和旋风分离,获得再生磁粉p33’,再生磁粉p33’的粒径分布满足d10=1.22μm,d50=3.88μm。

[0103]

按照4:100(再生磁粉为100)的质量比在再生磁粉p33’中混入金属钕粉末,获得混合粉末p34’。

[0104]

在1.8t磁场中将混合粉末p34’模压成型为压坯,压坯经高温烧结和热处理制备成再生烧结钕铁硼磁体,其中,高温烧结工艺为1060℃条件下烧结3h;热处理工艺为900℃条件下热处理5h,冷却后再在520℃条件下热处理5h。

[0105]

对比例3-2

[0106]

本对比例采用同对比例3-1相同的实施方式,不同之处在于:按照按照5:100(再生磁粉为100)的比例在再生磁粉p33’中混入金属钕粉末,获得混合粉末p34”。

[0107]

采用同实施例1相同的测试方式对实施例3、对比例3-1、3-2中制得的再生烧结钕铁硼磁体进行磁性能和氧含量测试,结果见表3。

[0108]

表3再生烧结钕铁硼磁体磁性能和氧含量测试结果

[0109][0110]

从表3可以看出,实施例3中所获得的再生磁体具有磁性能高、氧含量低的特点。

[0111]

实施例4

[0112]

在氮气保护下收集40sh性能的钕铁硼合金气流磨过程中产生的超细粉b40,收集

过程中粉料和周围气氛温度为23℃,气氛中氧含量最高为95ppm。收集成分为nd

28

gd

4.5

fe

65.8

b1al

0.3

ga

0.2

zr

0.2

(wt%)的烧结钕铁硼磁体生产过程中产生的废旧磁体m40;并利用机械抛丸+超声水洗的方式除去磁体m40表面的涂层和/或镀层和/或氧化层和/或其它污染物,获得预处理磁体m41,预处理磁体m41表面无肉眼可见的涂层和/或镀层和/或氧化层和/或其它污染物残留。

[0113]

按照10:100的质量比将超细粉b40和预处理磁体m41混合装入氢破碎设备,经抽真空、充氢、吸氢、脱氢和冷却处理后获得混合粉末p41,其中,脱氢温度为600℃,脱氢时间为6h,脱氢的同时不断搅拌;对混合粉末p41进行氮气气流磨处理,研磨气体压力0.6mpa,获得气流磨粉p42;对气流磨粉p42进行旋风分离处理,分离出粉末中的超细粉末,获得再生磁粉p43,其中,再生磁粉p43的粒径分布满足d10=1.3μm,d50=4.15μm。

[0114]

按照5:100(再生磁粉为100)的质量比在再生磁粉p43中混入pr

15

nd

35

dy

10

fe

30

co

10

(wt%)合金粉末,获得混合粉末p44。

[0115]

在1.9t磁场中将混合粉末p44模压成型为压坯,压坯经高温烧结和热处理制备成再生烧结钕铁硼磁体,其中,高温烧结工艺为1030℃条件下烧结4h;热处理工艺为920℃条件下热处理3h,冷却后再在500℃条件下热处理4h。

[0116]

对比例4-1

[0117]

收集废旧磁体m40,并采用同实施例4相同的实施方式获得预处理磁体m41。

[0118]

采用同实施例4相同的实施方式将预处理磁体m41依次进行氢破碎、气流磨和旋风分离,获得再生磁粉p43’,再生磁粉p43’的粒径分布满足d10=1.29μm,d50=4.13μm。

[0119]

按照4:100(再生磁粉为100)的质量比在再生磁粉p43’中混入pr

15

nd

35

dy

10

fe

30

co

10

(wt%)合金粉末,获得混合粉末p44’。

[0120]

在1.9t磁场中将混合粉末p44’模压成型为压坯,压坯经高温烧结和热处理制备成再生烧结钕铁硼磁体,其中,高温烧结工艺为1030℃条件下烧结4h;热处理工艺为920℃条件下热处理3h,冷却后再在500℃条件下热处理4h。

[0121]

对比例4-2

[0122]

本对比例采用同对比例4-1相同的实施方式,不同之处在于:按照按照6:100(再生磁粉为100)的比例在再生磁粉p43’中混入pr

15

nd

35

dy

10

fe

30

co

10

(wt%)合金粉末,获得混合粉末p44”。

[0123]

采用同实施例1相同的测试方式对实施例4、对比例4-1、4-2中制得的再生烧结钕铁硼磁体进行磁性能和氧含量测试,结果见表4。

[0124]

表4再生烧结钕铁硼磁体磁性能和氧含量测试结果

[0125][0126]

从表4可以看出,实施例4中所获得的再生磁体具有磁性能高、氧含量低的特点。

[0127]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0128]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1