锂离子电池表面改性硅负极材料的制备方法、产品及应用与流程

1.本发明属于锂离子电池技术领域,具体涉及一种锂离子电池表面改性硅负极材料的制备方法、产品及应用。

背景技术:

2.锂离子电池因其循环寿命长、能量密度高、绿色环保等突出优势而发展极为迅速,并在便携式电子产品、储能设备、新能源汽车等领域得到广泛应用。目前锂离子电池的负极主要是石墨,但是石墨的比容量较低(~372 mah/g),已难以满足市场对高比能锂离子电池的需求。与石墨相比,硅(li

15

si4)在室温下具有3579 mah/g的理论比容量,有望使锂离子电池的能量密度取得大幅突破,因此是下一代锂离子电池负极材料。但硅在循环过程中会发生300%的体积膨胀,导致表面的固体电解质界面膜(sei膜)不稳定和库仑效率低,进而大大降低了电池的循环寿命。

3.提升硅负极界面稳定性的常用方法是在硅表面构筑人工sei膜,其目的是减少硅与电解液的直接接触,减少副反应发生。li等人在纳米硅表面用亲锂壳聚糖层钝化si/电解液界面,该钝化层可以提供稳定且受控的均质li

+

传输,以确保在大部分si中实现更均匀的锂化过程(nano energy, 2020, 72, 104651)。ai等人采用两步法将导锂离子的cof层包覆到纳米硅的表面,既可保护硅表面,又能提供导锂离子通道,从而改善了硅负极的电化学性能(nano energy, 2020, 72, 104657)。上述人工sei膜都能在一定程度上改善硅负极稳定性,但是人工sei膜的导离子能力、机械强度均有待提高,合成工艺有待简化。因此,针对硅材料开发合成工艺简单,离子电导和机械强度高的人工sei膜具有重要意义。

技术实现要素:

4.针对现有技术的以上缺陷或改进需求中的一种或者多种,本发明提供了一种锂离子电池表面改性硅负极材料的制备方法,制备出一种pan-li

x

s@si材料或pan-li

x

se@si材料,能有效改善硅基负极锂离子电池的首次库仑效率、循环性能和倍率性能。

5.为实现上述目的,按照本发明的第一个方面,提供一种锂离子电池表面改性硅负极材料的制备方法,包括如下步骤:s1:将pan粉末,si粉末按比例混合分散于n-n二甲基甲酰胺溶液中,并搅拌蒸干,得到第一粉末,即pan@si复合材料;s2:将s1中得到的所述第一粉末与s粉或se粉按比例混合均匀,得到第二粉末;s3:将所述第二粉末在惰性气氛中热处理,得到第三粉末,即pans/se@si复合材料;s4:将s3中得到的所述第三粉末浸泡在联苯锂-四氢呋喃溶液中0.1-10h,干燥后得到pan-li

x

s/se@si复合材料,其中x=0.01~2。

6.作为本发明的进一步改进,步骤s1中,所述pan粉末和所述si粉末的质量比为0.1:1~1:1。

7.作为本发明的进一步改进,步骤s1中,所述pan粉末和si粉末与所述n-n二甲基甲酰胺溶液的质量体积比为15:100。

8.作为本发明的进一步改进,步骤s1中,蒸干温度为60~100℃。

9.作为本发明的进一步改进,步骤s2中,所述第一粉末与所述硫粉或硒粉的质量比为2:1~0.4:1。

10.作为本发明的进一步改进,步骤s3中,所述热处理的温度为250-350℃,时间为3~9h。

11.作为本发明的进一步改进,步骤s4中,所述联苯锂-四氢呋喃溶液的浓度为1-5 mol/l。

12.作为本发明的进一步改进,步骤s4中,干燥的温度为50~70℃,干燥时间为10~14小时。

13.按照本发明的第二个方面,提供一种锂离子电池表面改性硅负极材料,采用所述的制备方法制备得到。

14.按照本发明的第三个方面,提供一种锂离子电池表面改性硅负极材料作为锂离子电池负极材料的应用,采用所述的锂离子电池表面改性硅负极材料,且该负极材料采用所述的制备方法得到。

15.总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有以下有益效果:本发明锂离子电池表面改性硅负极材料的制备方法,首先将pan包覆于si表面,si表面包覆的pan在热处理条件下能跟s或se反应,生成pans/se(pans或panse),pans/se在预锂后生成pan-li

x

s/se人工sei膜。pan-li

x

s/se中的pan有很好的柔韧性,而且生成的li

x

s/se是良好的锂离子导体,所以pan-li

x

s/se是理想的人工sei膜。pan-li

x

s/se人工sei膜一方面能钝化si与电解液界面,减少副反应发生,其良好的柔韧性还能缓冲硅颗粒嵌锂产生的体积膨胀,从而稳定sei膜,并避免硅颗粒破碎后与集流体脱落而失去活性。另一方面,其良好的导锂离子能力又有助于锂离子迁移,从而提高动力学性能。因此,本发明制备的si表面人工sei膜能大大提高硅基负极锂离子电池循环性能和倍率性能。

附图说明

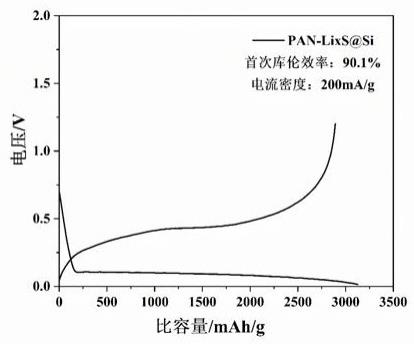

16.图1为本发明实施例1中所合成的pan-li

x

s@si复合材料的充放电曲线;图2为纯硅粉的充放电曲线;图3为本发明实施例1中所合成的pan-li

x

s@si复合材料和纯硅的循环曲线;图4为本发明实施例1中所合成pan-li

x

s@si复合材料和纯硅的倍率曲线;图5为本发明实施例4中所合成的pan-li

x

se@si复合材料的充放电曲线图;图6为本发明实施例4中所合成的pan-li

x

se@si复合材料的充放电曲线图。

具体实施方式

17.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼

此之间未构成冲突就可以相互组合。

18.本发明锂离子电池表面改性硅负极材料的制备方法,包括如下步骤:(1)将pan粉末,si粉末按比例混合分散于n-n二甲基甲酰胺溶液中,搅拌蒸干,得到第一粉末,即pan@si复合材料;(2)将步骤(1)中得到的第一粉末(pan@si复合材料)与s粉或se粉按比例混合均匀,得到第二粉末;(3)将步骤(2)中得到的第二粉末在惰性气氛中热处理,得到第三粉末,即pans/se@si复合材料;(4)将步骤(3)所得第三粉末(pans/se@si复合材料)浸泡在联苯锂-四氢呋喃溶液中,浸泡时间为0.1-10h,干燥后得到pan-li

x

s/se@si材料,其中x=0.01~2。

19.需要说明的是,pan@si复合材料中,@表示的含义为pan包覆于si表面;pans/se@si复合材料表示的含义为pans@si复合材料或panse@si复合材料,其中@表示pans或panse包覆于si表面;pan-li

x

s/se@si材料表示的含义为pan-li

x

s@si材料或pan-li

x

se@si材料,其中@表示的含义为pan-li

x

s/se包覆于si表面。

20.其中步骤(1)中,pan粉末和si粉末的质量比为优选为0.1:1~1:1,并且pan粉末和si粉末整体与n-n二甲基甲酰胺溶液的质量体积比为15:100;另外蒸干温度优选为60~100℃,搅拌时间优选为8~12h;n-n二甲基甲酰胺溶液为纯n-n二甲基甲酰胺溶液。该步骤中,将pan和si分散于n-n二甲基甲酰胺溶液中,pan会溶解在n-n二甲基甲酰胺中,搅拌蒸干后pan能够均匀地包覆在si表面。

21.在步骤(2)中,步骤(1)蒸干后得到的第一粉末与所述硫粉或硒粉的质量比为2:1~0.4:1,该比例范围内,能够保证硫粉或硒粉与pan充分反应,硫/硒含量过低,部分pan未反应,硫含量过高则会有过多硫/硒残留,影响性能。另外惰性气氛包括氮气、氩气或氦气等等。

22.优选实施例中,该步骤可以将步骤(1)蒸干后得到的第一粉末与s粉或se粉进行研磨混合,能够使得两者之间混合更为均匀。

23.步骤(3)中,热处理的温度为250-350℃,时间为3~9h。温度过低时,pan与硫不反应或反应不充分,温度过高时,pan会发生热解,使得生成的pans量减少。

24.步骤(4)中,联苯锂-四氢呋喃溶液的浓度为1-5 mol/l;且该步骤中干燥的温度优选为50~70℃,干燥时间优选为10~14小时。同时需要说明的是,该步骤中将粉末浸泡在联苯锂-四氢呋喃溶液中时,对于联苯锂-四氢呋喃溶液的使用量没有特别限定,只要能够浸没粉末即可。该步骤中,对pans/se进行预锂化处理,制备得到的pan-li

x

s/se人工sei膜,其中x=0.01~2,s或se完全嵌锂的情况下x=2,嵌锂很少的情况下取x=0.01。

25.本发明提供了一种锂离子电池表面改性硅负极复合材料的制备方法,首先将pan包覆在硅表面然后再跟硫或硒反应,将聚丙烯腈硫或聚丙烯腈硒(pans/se)包覆在硅颗粒表面,制备出pans@si或panse@si复合材料,然后分别进行预锂化处理得到pan-li

x

s@si或pan-li

x

se@si材料(其中x=0.01~2),将其应用于锂离子电池负极材料,能有效改善硅基负极的首次库仑效率、循环性能和倍率性能。

26.为更好地说明本发明的制备方法、产品和应用,提供如下实施例:实施例1

包括以下步骤:(1)取30 mg pan粉末,270 mg si粉末分散于2 ml n-n二甲基甲酰胺溶液中,搅拌蒸干;(2)将步骤(1)中得到的300 mg粉末与150 mg硫粉混合均匀;(3)将步骤(2)中得到的粉末在惰性气氛炉中250℃热处理6小时;(4)将步骤(3)所得粉末浸泡在联苯锂-四氢呋喃溶液中1 h,60℃干燥12 h,得到pan-li

x

s@si材料,其中x在0.01~2范围内。

27.将步骤(4)所得样品与导电炭、粘结剂按照质量比70:15:15的重量比例制成浆料,然后将所得浆料均匀涂覆于铜箔表面,然后放置于真空干燥箱中80度干燥12 h。将极片裁成直径为8 mm的圆片,与直径为12 mm的金属锂片组装成电池。

28.实施例2(1)取30 mg pan粉末,270 mg si粉末分散于2 ml n-n二甲基甲酰胺溶液中,搅拌蒸干。

29.(2)将步骤(1)中得到的300 mg粉末与150 mg硫粉混合均匀。

30.(3)将步骤(2)中得到的粉末在惰性气氛炉中350℃热处理6 h。

31.(4)将步骤(3)所得粉末浸泡在联苯锂-四氢呋喃溶液中0.1 h,60℃干燥12 h,得到pan-li

x

s@si材料,其中x在0.01~2范围内。

32.将步骤(4)所得样品与导电炭、粘结剂按照质量比70:15:15的重量比例制成浆料,然后将所得浆料均匀涂覆于铜箔表面,然后放置于真空干燥箱中80度干燥12 h。将极片裁成直径为8 mm的圆片,与直径为12 mm的金属锂片组装成电池。

33.实施例3(1)取150 mg pan,150 mg si分散于2 ml n-n二甲基甲酰胺溶液中,搅拌蒸干。

34.(2)将步骤(1)中得到的300 mg粉末与750 mg硫粉混合均匀。

35.(3)将步骤(2)中得到的粉末在惰性气氛炉中250℃热处理6小时。

36.(4)将步骤(3)所得粉末浸泡在联苯锂-四氢呋喃溶液中5 h,60℃干燥12 h,得到pan-li

x

s@si材料,其中x在0.01~2范围内。

37.将步骤(4)所得样品与导电炭、粘结剂按照质量比70:15:15的重量比例制成浆料,然后将所得浆料均匀涂覆于铜箔表面,然后放置于真空干燥箱中80度干燥12 h。将极片裁成直径为8 mm的圆片,与直径为12 mm的金属锂片组装成电池。

38.实施例4(1)取150 mg pan,150 mg si分散于2 ml n-n二甲基甲酰胺溶液中,搅拌蒸干。

39.(2)将步骤(1)中得到的300 mg粉末与750 mg硒粉混合均匀。

40.(3)将步骤(2)中得到的粉末在惰性气氛炉中350℃热处理6小时。

41.(4)将步骤(3)所得粉末浸泡在联苯锂-四氢呋喃溶液中10 h,60℃干燥12 h,得到pan-li

x

se@si材料,其中x在0.01~2范围内。

42.将步骤(4)所得样品与导电炭、粘结剂按照质量比70:15:15的重量比例制成浆料,然后将所得浆料均匀涂覆于铜箔表面,然后放置于真空干燥箱中80度干燥12 h。将极片裁成直径为8 mm的圆片,与直径为12 mm的金属锂片组装成电池。

43.实施例5

(1)取150 mg pan,150 mg si分散于2 ml n-n二甲基甲酰胺溶液中,搅拌蒸干。

44.(2)将步骤(1)中得到的300 mg粉末与300 mg硒粉混合均匀。

45.(3)将步骤(2)中得到的粉末在惰性气氛炉中350℃热处理6小时。

46.(4)将步骤(3)所得粉末浸泡在联苯锂-四氢呋喃溶液中10 h,60℃干燥12 h,得到pan-li

x

se@si材料,其中x在0.01~2范围内。

47.将步骤(4)所得样品与导电炭、粘结剂按照质量比70:15:15的重量比例制成浆料,然后将所得浆料均匀涂覆于铜箔表面,然后放置于真空干燥箱中80度干燥12 h。将极片裁成直径为8 mm的圆片,与直径为12 mm的金属锂片组装成电池。

48.对比实施例1:将未表面改性的si与导电炭、粘结剂按照质量比70:15:15的重量比例制成浆料,然后将所得浆料均匀涂覆于铜箔表面,然后放置于真空干燥箱中80度干燥12h。将极片裁成直径为8 mm的圆片,与直径为12 mm的金属锂片组装成电池。

49.将实施例和对比实施例制备的电池进行性能测试,其中隔膜为聚丙烯隔膜,电解液是1m lipf6为电解质的ec/dec(体积比1:1)溶液,并加入质量分数为5%的fec添加剂。测试电流密度为200 ma/g,电压窗口为0.01-1.5 v。

50.实验结果如下:图1和图2分别为本发明实施例1所合成pan-li

x

s@si复合材料和纯硅的充放电曲线图。对比可知,本发明合成的pan-li

x

s@si复合材料的首次库仑效率达到90.1%,相对于纯硅的79.9%有明显提升。

51.图3为本发明实施例1所合成pan-li

x

s@si复合材料和纯硅的循环曲线图。结果显示,本发明合成的pan-li

x

s@si复合材料的循环性能优于纯硅制作的电池。

52.图4为本发明实施例1所合成pan-li

x

s@si复合材料和纯硅的倍率性能。结果显示,本发明合成的pan-li

x

s@si复合材料的倍率性能优于纯硅制作的电池。

53.图5为本发明实施例4所合成的pan-li

x

se@si复合材料的充放电曲线图,本发明合成的pan-li

x

se@si复合材料的首次库仑效率达到89.5%,可逆比容量为2750 mah/g。

54.图6为本发明实施例所合成的pan-li

x

se@si复合材料的循环曲线,本发明合成的pan-li

x

se@si复合材料在200次循环后比容量仍然保持1440 mah/g。

55.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1